Способ и система оценки отвинчивания на основании данных о давлении трубного ключа

Иллюстрации

Показать всеСпособ оценки качества штанг предполагает получение информации о требуемом давлении раскрепления, верхнем и нижнем пределах давления раскрепления и фактического давления раскрепления. Требуемые величины давления раскрепления определяются на основании размера штанги и/или типа трубного ключа. Верхний и нижний пределы для допустимых величин давления раскрепления штанги могут вычисляться на основании требуемого давления раскрепления и/или размера штанги. Величины давления раскрепления штанг ниже нижнего предела и выше верхнего предела указывают на необходимость анализа состояния штанги, чтобы определить, можно ли данную штангу повторно использовать. Величины давления раскрепления штанги могут быть записаны в качестве данных давления раскрепления для дальнейшей оценки, включая определения неправильного свинчивания штанг и плохого состояния скважины. Обеспечивается идентификация труб, требующих замены. 4 н. и 21 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретения

Настоящее изобретение в целом относится к развинчиванию резьбовых насосных штанг, извлекаемых из нефтяных скважин или скважин другого типа. Точнее говоря, изобретение относится к способам мониторинга и оценки давления при отвинчивании насосных штанг с целью облегчения классификации штанг и закупорки пор призабойной зоны.

Уровень техники

Нефтяные скважины и многие другие типы скважин часто содержат ствол скважины, облицованный стальными обсадными трубами. Обсадная труба - это колонна труб, которые на каждом конце имеют винтовую резьбу для взаимного соединения с помощью группы трубных муфт с внутренней резьбой. Нижний конец обсадных труб перфорирован, чтобы дать возможность нефти, воде, газу или другой определенной жидкости поступать во внутреннюю часть обсадных труб.

Внутри обсадных труб находится другая колонна труб, соединенных с помощью группы резьбовых трубных муфт. Эта внутренняя колонна труб, известных как насосно-компрессорные трубы, имеет намного меньший диаметр, чем у обсадных труб. Жидкость, находящаяся в земле, проходит через перфорационные отверстия обсадных труб и входит в кольцевое пространство между внутренней стенкой обсадной трубы и внешней стенкой насосно-компрессорной трубы. Из этого следует, что жидкость нагнетается сама через отверстия в насосно-компрессорной трубе и затем поднимается по насосно-компрессорной трубе до уровня земли при условии, что жидкость находится под достаточным давлением.

Если естественного давления жидкости недостаточно, то на нижней части насосно-компрессорной трубы устанавливается поршневой насос, чтобы вытеснять жидкость вверх по трубе. На уровне земли устанавливается привод с поршневым компрессором, чтобы приводить в движение поршень насоса посредством последней колонны насосных штанг (или штанг), которая движется вверх и вниз внутри обсадной трубы. Колонна насосных штанг обычно состоит из отдельных неразъемных штанг, на каждом конце которых нарезана резьба так, что они могут соединяться с помощью резьбовых соединений.

Так как протяженность обсадных труб, насосно-компрессорных труб и насосных штанг часто составляет тысячи футов на полную глубину скважины, то очень важно, чтобы их соответствующие соединения были должным образом затянуты во избежание дорогостоящего ремонта и вынужденного простоя. Соединение труб (т.е. соединение насосно-компрессорных труб и обсадных труб) и соединение насосных штанг обычно закрепляется с помощью инструмента, известного как трубный ключ. Различные по конструкции ключи имеют конкретное назначение, т.е. закрепление труб или штанг, однако любой вид ключей служит общей цели - закручиванию одного резьбового элемента относительно другого. Ключи обычно содержат гидравлический двигатель, который передает крутящий момент на группу зажимов трубного ключа, которые захватывают закрепляемый элемент или элементы.

При проведении профилактического осмотра или регламентных работ на участках скважины насосные штанги и насосно-компрессорные трубы удаляются из скважины для осуществления анализа или определения состояния ствола скважины. При извлечении насосных штанг и насосно-компрессорных труб из скважины каждую штангу и/или трубу необходимо освободить от соединительной муфты, которая соединяет одну штангу с другой. Когда произошло раскрепление штанги или трубы, оператор должен определить, будет ли штанга или труба повторно использоваться, или она сильно повреждена. Если насосные штанги и/или насосно-компрессорные трубы плохого качества, например имеют поврежденную резьбу, они могут пропускать жидкость и вызвать дальнейшее свое разрушение и разрушение других компонентов в скважине. Отвинчивание насосных штанг и насосно-компрессорных труб также может служить прогнозом будущего нарушения ниппеля штанг или труб. Если отвинчивание происходит при давлении значительно выше требуемого, то причиной этого может быть нарушение резьбы, которое будет ограничивать возможность штанги создавать соответствующее уплотнение, если она свинчивается и возвращается в скважину. С другой стороны, если отвинчивание происходит при давлении значительно ниже требуемого, то причина может быть связана с работой насоса или взаимодействием штанги/насоса.

Разработаны различные способы контроля при попытке доказать, что в скважине многократно применяются насосные штанги и насосно-компрессорные трубы только хорошего качества. Однако операторы и обслуживающий персонал буровой установки часто находятся в жестких временных рамках при извлечении насосных штанг и насосно-компрессорных труб, ремонте скважины и повторном спуске оборудования обратно в скважину. Во многих случаях операторы слишком заняты, чтобы уделять должное внимание состоянию штанг и труб, которые возможно уже повреждены. Следовательно, существует необходимость в дисплейной системе и методе оценки, благодаря которым осуществляется регистрация и анализ давления при отвинчивании штанг и труб и предупреждение оператору, находятся ли значения давления при отвинчивании за пределами требуемого диапазона, тем самым идентифицируя те штанги и трубы, которые в наибольшей степени нуждаются в замене.

Настоящее изобретение направлено на решение этих, а также подобных проблем в отношении отвинчивания штанг и труб.

Сущность изобретения

Способ оценки качества штанги и динамических характеристик ствола скважины содержит получение информации о размере штанги и типе ключа для извлечения штанг. Требуемые величины давления могут быть определены на основании размера штанги и типа ключа и введены в компьютерную систему, которую можно поместить на буровой установке. Верхний и нижний пределы для приемлемого давления при отвинчивании штанги могут быть вычислены на основании требуемого давления отвинчивания и/или размера штанги. Фактические величины давления отвинчивания могут оцениваться во время извлечения штанги из скважины, записываться на графическом дисплее и сравниваться с верхним и нижним пределами давления. Величина давления отвинчивания меньше нижнего предела или больше верхнего предела вызывает аварийную сигнализацию, извещая оператора буровой установки о необходимости оценить состояние штанги, чтобы определить, сможет ли данная штанга повторно использоваться. Кроме этого, графический дисплей сможет обеспечить оператора информацией касательно колонн с давлением отвинчивания выше или ниже требуемого диапазона и сможет сообщать о проблемах, которые возможны в стволе самой скважины. Также могут оцениваться величины давления отвинчивания штанг, для того чтобы определить средние и усредненные (mean) значения давления отвинчивания, определить количество раскреплений, произошедших сверх предельной нормы, количество раскреплений, произошедших ниже предельной нормы и общее число штанг или труб, извлеченных из ствола скважины.

В соответствии с одним аспектом настоящего изобретения способ оценки качества сети трубных соединений на основании характеристик раскрепления содержит получение требуемого давления раскрепления для трубных соединений. Трубные соединения могут содержать штанги и трубы, и требуемое давление раскрепления определяется на основании размера штанг и труб. Верхний предел давления раскрепления может быть получен на компьютере на буровой установке. Верхний предел давления раскрепления может быть определен на основании требуемого давления раскрепления или может быть введен оператором или работником буровой установки. Фактическая величина давления раскрепления для каждой штанги и муфты или трубы и муфты можно получить и оценить во время операции извлечения из скважины. Эти фактические значения давления раскрепления затем могут сравниваться с верхним пределом давления раскрепления для определения, превышает ли фактическая величина давления верхний предел давления раскрепления.

В соответствии с другим аспектом настоящего изобретения способ оценки качества трубных соединений на основании характеристик раскрепления содержит получение требуемого давления раскрепления для трубных соединений. Трубные соединения могут содержать штанги и трубы, и требуемое давление раскрепления может быть определено на основании размера штанг и труб. Верхний предел и нижний предел давления раскрепления может быть определен на компьютере на буровой установке. Любое из значений верхнего и нижнего пределов давления может быть определено на основании требуемого давления раскрепления или оно может быть введено оператором или работником буровой установки. Фактические пиковые значения для каждой штанги и муфты или трубы и муфты могут быть получены и оценены во время процедуры извлечения из скважины. Эти фактические пиковые значения давления раскрепления сравниваются с верхним пределом и нижним пределом давления раскрепления, чтобы определить, находится ли фактическое пиковое значение давления раскрепления больше верхнего предела или меньше нижнего предела давления раскрепления. Если фактическое пиковое значение больше верхнего предела или меньше нижнего предела, то может сработать аварийная сигнализация, предупреждающая оператора, что трубные соединения должны подвергаться более тщательной оценке в отношении дефектов.

В соответствии с еще одним аспектом настоящего изобретения способ оценки качества штанг на основании характеристик раскрепления содержит получение входной информации, содержащей размер штанги, подлежащей раскреплению в колонне труб. Верхний и нижний пределы давления раскрепления могут быть определены на основании размера штанги и могут быть получены на компьютере или доступны с помощью компьютера на буровой установке, осуществляющей извлечение штанг. Данные о фактическом максимальном значении давления раскрепления для каждой штанги могут быть определены и оценены во время или после процедуры извлечения из скважины. Эти фактические максимальные значения давления раскрепления могут сравниваться с верхним пределом и нижним пределом давления раскрепления для определения, является ли фактическое максимальное значение давления раскрепления больше верхнего предела давления раскрепления или меньше нижнего предела давления раскрепления. Если фактическое максимальное значение давления больше верхнего предела или меньше нижнего предела, то может включаться аварийная сигнализация, предупреждающая оператора, что штанга должна подвергаться более тщательной оценке в отношении дефектов. Происходит осмотр штанги и принимается решение о возможности повторного использования штанги в скважине.

Эти и другие цели настоящего изобретения достигаются с помощью визуального воспроизведения и способа анализа данных, касающихся давления раскрепления штанг и труб.

Краткое описание чертежей

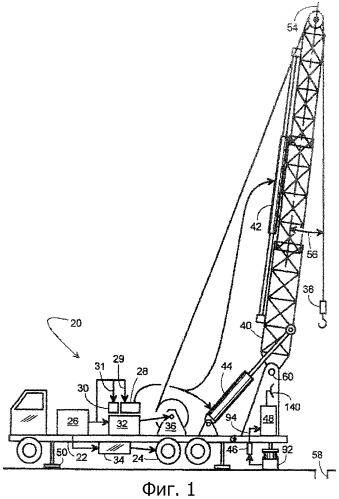

Фиг.1 представляет вид сбоку передвижной буровой установки с поднятым подъемным краном в соответствии с одним вариантом реализации настоящего изобретения;

фиг.2 представляет вид сбоку передвижной буровой установки с убранным подъемным краном в соответствии с одним вариантом реализации настоящего изобретения;

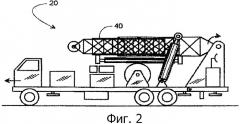

фиг.3 представляет электрическую схему управляющей цепи в соответствии с одним вариантом реализации настоящего изобретения;

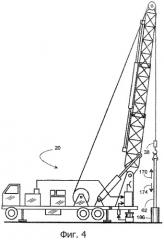

фиг.4 иллюстрирует подъем и спуск внутренней колонны насосно-компрессорных труб с помощью передвижной установки для ремонта в соответствии с одним вариантом реализации настоящего изобретения;

фиг.5 иллюстрирует один вариант реализации методологии сбора информации, представленной в табличной форме в соответствии с одним вариантом реализации настоящего изобретения;

фиг.6 представляет вид спереди пульта оператора в соответствии с одним вариантом реализации настоящего изобретения;

фиг.7 представляет блок-схему системы, которая осуществляет контроль набора трубных ключей, закрепляющих колонну деталей удлиненной формы в соответствии с одним вариантом реализации настоящего изобретения;

фиг.8 представляет вид сбоку набора трубных ключей для закрепления двух насосных штанг в муфте в соответствии с одним вариантом реализации настоящего изобретения;

фиг.9 представляет в разрезе вид сверху трубных ключей в соответствии с вариантом реализации, изображенным на фиг.8;

фиг.10 является логической блок-схемой, представляющей процесс определения, разбираются ли штанги при соответствующем давлении раскрепления на основе данных о давлении ключей, в соответствии с одним вариантом реализации настоящего изобретения;

фиг.11 является логической блок-схемой, иллюстрирующей этапы процесса анализа штанг и данных давления с целью определения потенциальных причин выхода величин давления раскрепления за пределы требуемого диапазона в соответствии с одним вариантом реализации настоящего изобретения;

фиг.12 является логической блок-схемой, представляющей этапы альтернативного процесса определения, разбираются ли штанги при соответствующем давлении раскрепления на основе данных о давлении ключей, в соответствии с одним вариантом реализации настоящего изобретения; и

фиг.13 представляет изображение графика гидравлического давления трубного ключа для определения, находятся ли величины давления раскрепления для штанг в пределах установленного диапазона в соответствии с одним вариантом реализации настоящего изобретения.

Подробное описание изобретения

Далее следует подробное описание примеров вариантов реализации изобретения со ссылкой на сопроводительные рисунки. Варианты реализации изобретения описываются в соответствии с тем, как они могут быть выполнены. Для ясности не все особенности фактического воплощения приведены в данном описании. Специалистам понятно, что при создании реального конструктивного исполнения для достижения определенных целей изобретателей должны быть приняты некоторые специальные решения, такие как согласование связанных с бизнесом и системных условий, которые могут изменяться от одного воплощения к другому. Более того, следует принять во внимание, что такие опытно-конструкторские разработки должны быть комплексными и требуют больших затрат времени, но тем не менее являются установившейся практикой для специалистов, чьи изобретения приносят определенную выгоду. Другие аспекты и преимущества различных воплощений изобретения будут очевидны из рассмотрения нижеследующего описания и сопроводительных рисунков. Так как ссылки в дальнейшем в основном относятся конкретно к штангам или насосно-компрессорным трубам в соответствии с описанием рисунков, то каждая ссылка должна восприниматься в широком смысле, включая и штанги, и трубы, если это специально не оговорено.

На фиг.1 показана убираемая автономная передвижная установка 20, содержащая раму 22, опирающуюся на колеса 24, двигатель 26, гидравлический насос 28, воздушный компрессор 30, первую коробку передач 32, вторую коробку передач 34, подъемник 36 с изменяемой скоростью, блок 38, раздвижной подъемный кран 40, первый гидроцилиндр 42, второй гидроцилиндр 44, первый преобразователь 46, монитор 48 и выдвижную педаль 50.

Двигатель 26 выборочно соединяется с колесами 24 и подъемником 36 посредством коробок передач 34 и 32 соответственно. Также двигатель 26 приводит в действие гидравлический насос 28 через линию связи 29 и воздушный компрессор 30 через линию связи 31. Компрессор 30 приводит в действие пневматический захват (не показан), и насос 28 приводит в действие набор гидравлических ключей (не показаны). Также насос 28 приводит в действие цилиндры 42 и 44, которые соответственно удлиняют и поворачивают подъемный кран 40, чтобы по выбору установить подъемный кран 40 в рабочее положение, как показано на фиг.1, и в нижнее положение, как показано на фиг.2. В рабочем положении подъемный кран 40 направлен вверх, но его продольная ось 54 смещена от вертикали под углом 56. Угловое смещение обеспечивает доступ блока 38 к стволу скважины 58 без взаимодействия с шарниром 60 подъемного крана. Благодаря угловому смещению 56 рама подъемного крана не служит препятствием для быстродействующего оборудования и перемещения многочисленных внутренних сегментов сети труб (известных как трубы, внутренняя колонна труб, насосные штанги или насосно-компрессорные трубы 62, в дальнейшем «трубы» или «штанги»).

Отдельные сегменты сети труб (колонны 62) и насосные штанги скрепляются между собой с помощью гидравлических ключей. Термин «гидравлический ключ», использующийся здесь и далее, относится к любому гидравлическому инструменту, который может скреплять вместе две трубы или насосные штанги. Например, можно использовать инструмент, предоставленный компанией B.J.Hughes, Хьюстон, Техас. При работе насос 28 запускает гидравлический двигатель (не показан) вперед и назад с помощью клапана. По существу, двигатель запускает ведущее зубчатое колесо, которое поворачивает элемент трубного ключа относительно стыкового хомута. Элемент и стыковой хомут захватывают плоские грани на сопряженных соединительных муфтах насосных штанг или колонны 62 внутренних труб согласно одному представленному варианту реализации изобретения. Однако хорошо в пределах объема изобретения иметь вращающиеся зажимы трубного ключа или захватные устройства, которые прижимают к круглой трубе (т.е. без плоскостей), в принципе подобные обычно применяемому трубному ключу, но с гидравлическим зажимом. Направление вращения двигателя определяет сборку или разборку соединительных муфт.

На рисунках подробно не показано, что при установке сегментов труб 62 используется пневматическая клиновая плашка для захвата труб, чтобы поддерживать трубу 62, пока следующий сегмент трубы 62 навинчивается с применением трубных ключей. Компрессор 30 снабжает сжатым воздухом через клапан для быстрого скрепления и освобождения пневматической клиновой плашки. Резервуар помогает поддерживать постоянное давление воздуха. Датчик давления подает на монитор 48 (фиг.3) сигнал, который неявно указывает на то, что буровая установка 20 находится в рабочем состоянии.

Снова ссылаясь на фиг.1, следует сказать, что нагрузка, приложенная к блоку 38, воспринимается прижимающим гидравлическим башмаком 92, который поддерживает подъемный кран 40. Гидравлический башмак 92 в принципе является поршнем в цилиндре (в качестве варианта - мембрана) так, как это обеспечивается компанией M.D.Totco, Cedar Park, Texas. Гидравлическое давление в гидравлическом башмаке 92 возрастает с возрастанием нагрузки на блок 38. На фиг.3 первый преобразователь 46 преобразовывает гидравлическое давление в сигнал 94 напряжения постоянного тока величиной 0-5 В, который передается в монитор 48. В качестве варианта первый преобразователь 46 может преобразовывать гидравлическое давление в сигнал 4-20 миллиампер. Монитор 48 преобразовывает сигнал 94 в цифровую форму, сохраняет его в запоминающем устройстве 96, увязывает его с отметкой реального времени и в результате передает данные в дистанционный компьютер 100 или компьютер 700 на фиг.7 посредством проводной системы, модема 98, линии связи T1, WiFi или другого устройства или способа передачи данных, известного специалистам.

На фиг.3 также показаны преобразователи 46 и 102, соединенные с монитором 48. Преобразователь 46 показывает давление на левом башмаке 92 и преобразователь 102 показывает давление на правом башмаке 92. Генератор 118, запускаемый двигателем 26, обеспечивает выходное напряжение, пропорциональное скорости двигателя. Это выходное напряжение прикладывается к делителю напряжения со сдвоенными резисторами, чтобы подать сигнал напряжением 0-5 В постоянного тока в точку 120, и затем подается на усилитель 122. Генератор 118 представляет только один из многих разнообразных тахометров, которые обеспечивают сигнал обратной связи, пропорциональный скорости двигателя. Другой пример тахометра предполагает наличие двигателя 26, запускающего генератор переменного тока и измеряющего его частоту. Преобразователь 80 создает сигнал, пропорциональный давлению гидравлического насоса 28 и, следовательно, пропорциональный крутящему моменту трубных ключей.

Цепь 124 телефонного доступа, относящаяся к «POCKET LOGGER» (портативное устройство регистрации) Расе Scientific, Inc. Charlotte, N.C., содержит четыре входных канала 126, 128, 130 и 132; запоминающее устройство 96 и часы 134. Цепь 124 периодически опрашивает входы 126, 128, 130 и 132 на выбираемой пользователем частоте выборки; оцифровывает данные считывания; сохраняет оцифрованные значения и сохраняет время суток, когда была осуществлена выборка входов. Специалистам следует принять во внимание, что при наличии соответствующей цепи может быть опрошено любое количество входов, и данные по получении могут передаваться немедленно.

Оператор на компьютере 100, удаленном от рабочего места, где работает установка 20 для ремонта скважин, осуществляет доступ к данным, сохраняемым в цепи 124, с помощью модема 98 на базе ПК и сотового телефона 136 или других известных способов передачи информации. Телефон 136 считывает данные, через линии связи 138 (отраслевой телефонный стандарт RJ11) и передает данные на модем 98 с помощью антенн 140 и 142, в другом варианте данные передаются с помощью кабельного модема или системы WiFi (не показанной). В одном варианте реализации настоящего изобретения телефон 136 содержит CELLULAR CONNECTION.TM (систему сотового соединения), предоставляемую Motorola Incorporated of Schaumburg, Ш. (модель S1936C для сотовых приемопередатчиков серии 11 и модель S1688E для более старых сотовых приемопередатчиков).

Некоторые детали, касающиеся монитора 48, которые важно отметить, заключаются в том, что доступ к нему с помощью модема делает монитор 48 практически недоступным для самого персонала на рабочем месте. Однако систему можно легко модифицировать, чтобы предоставить персоналу возможность обрабатывать или корректировать передаваемые данные. Усилители 122, 144, 146 и 148 создают условия для своих входных сигналов, чтобы обеспечить соответствующие входы 126, 128, 130 и 132, имея подходящий диапазон мощности и амплитуды. Достаточная величина мощности необходима для RC-цепей 150, которые в течение короткого периода (например, 2-10 секунд) поддерживают амплитуду входов 126, 128, 130 и 132 даже после того, как выходы преобразователей 46, 102 и 80 и выход генератора 118 уменьшаются. Это гарантирует захват коротких выбросов без осуществления выборки и сохранения избыточного количества данных. Источник питания постоянного тока 152 подает чистое и точное напряжение возбуждения на преобразователи 46, 102 и 80, а также питает цепь 124 соответствующим напряжением с помощью делителя 154 напряжения. Датчик давления 90 активизирует источник питания 152 с помощью реле 156, контакты которого замыкаются посредством катушки индуктивности 160, возбуждаемой батареей 162, На фиг.4 представлено изображение передвижной установки 20 для ремонта скважин, опускающей колонну 62 труб, как указано стрелкой 174 на фиг.4.

Фиг.5 изображает методологию операции захвата в форме таблицы в соответствии с одним вариантом реализации изобретения. Согласно фиг.5 оператор сначала выбирает идентификатор операций для его/ее предстоящей работы; если выбран режим «ОБЩИЙ», то тогда оператор должен выбрать одно из положений буровой установки вверх/вниз, поднятие/спуск насосно-компрессорных труб или насосных штанг или вынос/затаскивание насосно-компрессорных труб и насосных штанг (опции не показаны на фиг.5). Если выбран режим «ПОРЯДОК ДЕЙСТВИЙ: ВНУТРЕННИЙ», то тогда оператор должен выбрать монтаж или демонтаж вспомогательной установки для технического обслуживания, длинный ход поршня, содержание парафина, монтаж/демонтаж противовыбросового превентора (ВОР), ловильные работы в скважине, работы ясом, свабирование, приток в ствол скважины, бурение, очистка скважины, операции глушения скважины, такие как заглушка скважины или прокачивание жидкости, поднятие насосов, установка/снятие трубного якоря, установка/снятие пакера и вынос/затаскивание утяжеленных бурильных труб и/или других устройств. Наконец, если выбран режим «ПОРЯДОК ДЕЙСТВИЙ: ВНЕШНИЙ», то оператор должен выбрать операции, выполняемые третьей стороной, такие как монтаж или демонтаж вспомогательного оборудования для ремонта, возбуждение скважины, цементирование, каротаж, перфорирование или технический контроль скважины и другие общие работы по обслуживанию, выполняемые третьей стороной. После того как операция идентифицирована, она классифицируется. Для всех классификаций, кроме классификации «ВЫПОЛНЯЕМАЯ ЗАДАЧА: ПОРЯДОК ДЕЙСТВИЙ», выбирается идентификатор отклонений и затем происходит классификация с использованием классификационных величин отклонений.

Фиг.6 представляет вид интерфейса оператора буровой установки или интерфейс супервизора согласно одному варианту реализации настоящего изобретения. В соответствии с фиг.6 все, что требуется от оператора, состоит в том, что он или она вводит данные операций в компьютер 605. Оператор может взаимодействовать с компьютером 605, используя разнообразные средства, включающие в себя набор на клавиатуре 625 или использование сенсорного экрана 610. В одном варианте реализации дисплей с сенсорным экраном 610 с программными экранными кнопками, такими как извлечение насосных штанг или насосно-компрессорных труб из ствола скважины 615, предоставляется оператору, как показано на фиг.6, что позволяет оператору без труда выбрать операцию из группы программных кнопок. Например, если оператору предоставлен дисплей 610, изображенный на фиг.6, то по прибытии на буровую площадку оператор должен сначала нажать кнопку «МОНТАЖ». Затем оператор должен выбрать, например, «УСТРОЙСТВО ОБСЛУЖИВАНИЯ», «УСТРОЙСТВО ВСПОМОГАТЕЛЬНОГО ОБСЛУЖИВАНИЯ» или «ТРЕТЬЯ СТОРОНА». Затем оператор должен выбрать, чтобы операция или выполнялась, или исключалась, как описано выше. Кроме того, как показано на фиг.6, перед извлечением (перемещением) 615 или опусканием (установкой) насосных штанг 62 оператор может устанавливать верхний и нижний предел для блока 38 путем нажатия кнопок установки вверх и установки вниз после передвижения блока 38 в надлежащее положение.

Теперь обратимся к фиг.7, где в соответствии с одним вариантом реализации настоящего изобретения представлен вид спереди пульта оператора. На фиг.7 представлен дисплей 610 для мониторинга операции закрепления комплекта ключей 712. На дисплее 610 имеется режим изучения, который позволяет адаптировать дисплей 610 к различным ключам 712 и условиям эксплуатации. После временной работы в режиме изучения дисплей 610 переходит к режиму мониторинга. Данные, полученные в режиме мониторинга, сравниваются с данными, полученными в режиме изучения, чтобы определить, произошли ли какие-либо изменения во время операции закрепления.

Схематически изображенные трубные ключи 712 представляют различные типы ключей, включая, но не ограничивая, ключи для закрепления насосных штанг, насосно-компрессорных труб или муфт. На фиг.7 ключи 712 показаны при сборке колонны удлиненных элементов 714, которые схематически иллюстрируют любой удлиненный элемент с резьбой на концах для соединения элементов 714 с серией резьбовых муфт 716. Примерами удлиненных элементов 714 могут служить без ограничения насосные штанги, насосно-компрессорные трубы и муфты. Ключи 712 содержат, по меньшей мере, один набор зажимных плашек для захвата и вращения одного удлиненного элемента 714 относительно другого, тем самым завинчивая, по меньшей мере, один удлиненный элемент в ближайшую муфту 716. Привод 718 обеспечивает вращение зажимных плашек. Привод 718 изображен схематически и может представлять различные типы приводов, и те, которые могут совершать поступательное движение (например, поршень/цилиндр) или вращательное и может управляться гидравлически, пневматически и электрически.

В одном варианте изобретения дисплей 610 содержит электрическую цепь 720, которая электрически соединена с выходом 721 и четырьмя входами. Схематически изображенная электрическая цепь 720 может быть представлена любой цепью, адаптированной к получению сигнала на входе и выдаче ответа на выходе. Примерами этой схемы 720 могут быть без ограничения компьютеры, контроллеры с программным управлением, схемы, содержащие дискретные электрические элементы, схемы, содержащие интегральные схемы, и различные их комбинации.

Входы схемы 720 согласно конкретному варианту реализации содержат первый вход 722, электрически соединенный с первым датчиком 724, второй вход 726, электрически соединенный со вторым датчиком 728, вход 730 изучения и вход 732 допустимого предела. Однако следует отметить, что допускается применение дисплея с меньшим количеством входов или с другими входами по сравнению с используемыми в данном примере в пределах объема изобретения.

В ответ на вращательное действие или затягивающее действие ключей 712 датчики 724 и 728 создают входные сигналы 734 и 736 соответственно. Термин «вращательное действие» относится к любому виду вращательного движения любого элемента, связанного с устройством ключей 712. Примерами такого элемента могут без ограничения служить редукторы, зажимные устройства, насосные штанги, муфты и насосно-компрессорные трубы. Термин «затягивающее действие» относится к усилию, прикладываемому при затяжке резьбового соединения. Схематически изображенные датчики 724 и 728 могут быть представлены широким диапазоном датчиков, которые реагируют на вращательное или затягивающее действие ключей 712. Примерами датчиков 724 и 728 могут служить без ограничения датчик давления (например, для восприятия гидравлического давления гидравлического двигателя), тензометрический датчик (например, для восприятия механического напряжения по мере того, как ключи развивают крутящий момент), переключатель-ограничитель (например, используемый как счетчик для отсчета числа прохождений зубьев шестерни или используемый при обнаружении действия отдачи ключей 712 в начале затягивания соединения); датчик Холла, бесконтактный переключатель или фотоэлектрический глаз (например, используемый как счетчик для подсчета числа прохождения зубьев шестерни); и датчик тока (например, для измерения мощности или электрического тока, подаваемого на электродвигатель, когда он служит приводным устройством для ключей 712).

Вход 730 изучения и вход 732 допустимого предела являются элементами пользовательского интерфейса, которые позволяют оператору воздействовать на работу дисплея 610 способами, которые будут разъясняться ниже. Дисплей 610 может быть подключен к схеме 720, датчикам 724, 728 и входам 730 и 732. В одном варианте реализации дисплей 610 обеспечивает оператора графической информацией; однако специалистам понятно, что дисплей 610 может содержать без ограничения дисплей с сенсорным экраном, графопостроитель, принтер или другое устройство для создания графических представлений. Дисплей 610 также содержит таймер 725, соединенный со схемой 720. Таймер 725 может быть любым устройством, которое может применять для работы с компьютером, программируемым логическим контроллером или другим устройством управления для определения полного времени от момента получения входного сигнала.

Для иллюстрации дисплей 610 будет описан со ссылкой на группу ключей 812 насосной штанги, использующихся для завинчивания двух насосных штанг 838 и 840 в муфту 842, как показано на фиг.8 и 9. Однако следует подчеркнуть, что дисплей 610 может быть использован без труда с другими типами ключей 812 для закрепления других типов удлиненных элементов. В данном примере гидравлический двигатель 818 является приводным устройством ключей 812. Двигатель 818 приводит во вращение различные зубчатые колеса приводного механизма 944, который вращает верхний ряд зажимов 946 относительно нижнего ряда зажимов 848. Верхние зажимы 946 адаптированы к захвату плоских граней 860 насосной штанги 840 и нижние зажимы 848 захватывают плоские грани 852 на штанге 838. Таким образом, поскольку верхние зажимы 946 вращаются относительно нижних захватов 848, верхняя насосная штанга 840 вращается относительно нижней штанги 838, что заставляет обе штанги 838 и 840 плотно завинчиваться в муфте 842.

В примере на фиг.8 и 9 датчик 924 является обычным датчиком давления в гидравлическом взаимодействии с двигателем 818, воспринимающим гидравлическое давление, которое приводит в действие двигатель 818. Гидравлическое давление возрастает с величиной крутящего момента, вызванного ключами 812, так что датчик 924 создает входной сигнал 834, который представляет этот крутящий момент. Двигатель 818 может также содержать предохранительный клапан 892 давления. Предохранительный клапан 892 давления ограничивает давление, которое прикладывается к двигателю 818, таким образом способствуя ограничению той степени соединения, до которой возможно производить затяжку. В одном варианте реализации предохранительный клапан 892 давления является регулируемым с помощью известных средств регулирования, чтобы иметь возможность изменять величину гидравлического давления исходя из различных диаметров («размеров») и качества штанг и труб.

Далее будут рассмотрены процессы согласно вариантам реализации настоящего изобретения со ссылкой на фиг.10-12. Определенные этапы описанных ниже процессов должны обязательно предпосылать другие, чтобы настоящее изобретение функционировало в соответствии с описанием. Однако настоящее изобретение не ограничивает порядок этапов, если этот порядок или последовательность не изменяет функционирование настоящего изобретения нежелательным образом. То есть понятно, что некоторые этапы могут выполняться перед другими этапами или после других этапов или параллельно с другими этапами в пределах объема и сущности настоящего изобретения.

Обратимся теперь к фиг.10, где представлена логическая блок-схема в соответствии с одним вариантом реализации настоящего изобретения, иллюстрирующая способ 1000 определения, что штанги 838 разбираются при соответствующем давлении раскрепления на основании оценки данных о давлении ключей. Согласно фиг.1, 7, 8 и 10 способ 1000 начинается на этапе ПУСК и продолжается до этапа 1002, на котором принимается сообщение, что оператор извлекает из скважины 58 штанги 838. В одном варианте сообщение принимается на компьютере 605 путем выбора оператором операции 615 извлечения на дисплее 610 или путем использования клавиатуры 625, мыши, или дисплей 610 является дисплеем с сенсорным экраном. На этапе 1004 запрашивается размер штанги. В одном варианте реализации размер штанги запрашивается оператором на дисплее 610. Стандартными размерами штанг являются три четверти дюйма, семь восьмых дюйма и один дюйм. Информация о размере штанг принимается на этапе 1006. Информация о размере штанг может вводиться оператором с помощью клавиатуры 625 компьютера 605.

В определенных вариантах различные типы ключей могут применяться для разных работ. В этих случаях становится необходимым обеспечить информацию, характеризующую работу ключей 812 на данный момент. В одном варианте реализации применяются два разных типа ключей 812: Mark IV и Mark V. На этапе 1008 осуществляется запрос информации, описывающей ключи 812, которые используются в текущей работе. В одном варианте реализации запрос производится с помощью компьютера 605 на дисплее 610. На этапе 1010 от оператора принимается информация о типе ключа, например на компьютере 605 с помощью клавиатуры 625, однако также могут быть использованы другие известные устройства ввода в компьютер. На этапе 1012 определяется требуемое давление раскрепления. В одном варианте реализации требуемое давление раскрепления определяется на основании типа ключа и размера штанги. В другом варианте реализации требуемое давление раскрепления основано на давлении, необходимом для правильного свинчивания штанг определенного размера с помощью определенного типа ключей 812, когда штанги 838 опускаются в скважину 58. В другом варианте требуемое давление раскрепления сохраняется в компьютере 605 или в месте с доступом компьютера 605 к Интернету. В альтернативном варианте оператор может ввести требуемое давление раскрепления на основании информации, относящейся к конкретным штангам 838, опускаемым в скважину 58, или на основании обычных штанг 838 и ключей 812 того типа, который применяется для операции извлечения.

На этапе 1014 производится запро