Система опор ротора турбомашины

Иллюстрации

Показать всеИзобретение относится к конструкциям опор роторов, в частности к демпфирующим радиальным опорам трехопорных роторов турбокомпрессоров, и может быть использовано в авиадвигателестроении, энергетике и других отраслях промышленности, где используются газотурбинные двигатели, и позволяет упростить регулирование центровки подшипника и компенсацию отклонений оси опоры от оси вращения ротора. Система опор ротора турбомашины содержит опору компрессора, опору турбины и опору, расположенную между ними, при этом опора турбины содержит корпус, радиальный подшипник, выполненный с поворотными сегментными колодками, опорный элемент, выполненный с отверстиями, сферическим участком и полостью, сообщенной с отверстиями, втулку, выполненную из вставленных друг в друга внутренней втулки с выступами и охватывающего ее цилиндрического упругого элемента, и масляный демпфер, расположенный между втулкой и сферическим участком опорного элемента и с зазором относительно внутренней поверхности корпуса опоры, выполненный в виде вставленных друг в друга с возможностью поворота втулок, контактирующих между собой по сфере, и закрепленный на опорном элементе внутренней втулкой, при этом опорный элемент выполнен с возможностью наклона относительно продольной оси турбомашины и соединен с корпусом опоры по сферическому участку и при помощи винтовых элементов, расположенных в корпусе опоры между выступами втулки и контактирующих с упругим элементом. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к конструкциям опор роторов, в частности к демпфирующим радиальным опорам трехопорных роторов турбокомпрессоров, и может быть использовано в авиадвигателестроении, энергетике и других отраслях промышленности, где используются газотурбинные двигатели.

Известна система опор ротора турбомашины, содержащая опору компрессора, опору турбины и опору, расположенную между ними (см. авторское свидетельство SU №1746013, кл. F02C 7/20, опубл. 07.07.92).

Недостаток известной системы опор ротора заключается в сложном регулировании центровки подшипника и сложном обеспечении компенсации отклонений оси опоры от оси вращения ротора.

Технический результат предложенного изобретения - упрощение регулирования центровки подшипника и компенсации отклонений оси опоры от оси вращения ротора.

Указанный технический результат достигается тем, что система опор ротора турбомашины, содержащая опору компрессора, опору турбины и опору, расположенную между ними, при этом опора турбины содержит корпус и радиальный подшипник, согласно изобретению при выполнении подшипника с поворотными сегментными колодками, дополнительно содержит опорный элемент, выполненный с отверстиями, сферическим участком и полостью, сообщенной с отверстиями, втулку, выполненную из вставленных друг в друга внутренней втулки с выступами и охватывающего ее цилиндрического упругого элемента, и масляный демпфер, расположенный между втулкой и сферическим участком опорного элемента и с зазором относительно внутренней поверхности корпуса опоры, выполненный в виде вставленных друг в друга с возможностью поворота втулок, контактирующих между собой по сфере, и закрепленный на опорном элементе внутренней втулкой, при этом опорный элемент выполнен с возможностью наклона относительно продольной оси турбомашины и соединен с корпусом опоры по сферическому участку и при помощи винтовых элементов, расположенных в корпусе опоры между выступами втулки и контактирующих с упругим элементом.

Подшипник сегментными колодками может быть закреплен на опорном элементе до сферического участка по ходу потока, что позволяет обеспечить работу подшипника в оси вращения ротора в двух остальных опорах путем разворота колодок и опорного элемента.

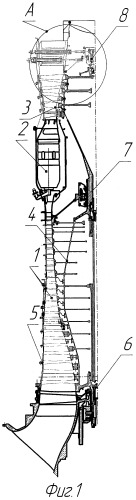

На фиг.1 схематично изображена турбомашина с опорами;

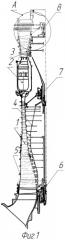

на фиг.2 - элемент А фиг.1;

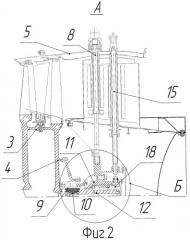

на фиг.3 - элемент Б фиг.2 в увеличенном масштабе;

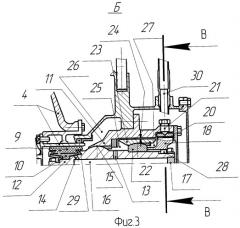

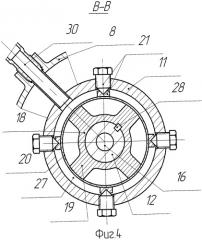

на фиг.4 - сечение В-В фиг.3.

Турбомашина трехопорная - газогенератор газотурбинного двигателя (на фиг.1 показана в пространственном положении, повернутом на 90 градусов) содержит компрессор 1 (фиг.1), камеру сгорания 2 и турбину 3. Ротор турбокомпрессора 4 опирается на статор 5 через три опоры: радиально-упорная опора 6 в районе входа в компрессор, радиальная опора 7 в районе камеры сгорания и демпфирующая радиальная опора 8 турбины.

Опора 8 турбины содержит радиальный подшипник скольжения 9 (фиг.2, 3) с поворотными сегментными колодками 10, корпус 11, опорный элемент 12, выполненный, например, в виде оси (стержня) в форме «коромысла», с радиальными отверстиями 13, 14, сферическим участком 15 и центральной полостью 16, сообщенной с отверстиями 13, 14 и снабженной заглушкой 17. Опорный элемент 12 выполнен с возможностью наклона относительно продольной оси турбомашины в горизонтальной и вертикальной плоскостях.

Также опора содержит расположенную в корпусе втулку. Втулка выполнена (фиг.4) из вставленных друг в друга внутренней втулки 18 с выступами 19 и охватывающего ее цилиндрического упругого элемента 20, выполненного из материала, обладающего упругими, пружинными свойствами, например, из стали 95х18Ш. В корпусе 11 опоры 8 размещены винтовые элементы 21 (винтовые домкраты), через которые элемент 20 крепится к корпусу 11 опоры. Элементы 21 расположены по окружности между выступами 19 и упираются в наружную поверхность элемента 20.

Также опора содержит масляный демпфер, расположенный между втулкой, состоящей из втулки 18 и элемента 20, и сферическим участком 15 опорного элемента 12. Масляный демпфер выполнен в виде вставленных друг в друга с возможностью поворота втулок - внутренней втулки 22 и наружной втулки 23, контактирующих между собой по сфере. Масляный демпфер закреплен на опорном элементе 12 внутренней втулкой 22, а относительно внутренней поверхности корпуса 11 опоры 8 расположен с зазором 24.

Опорный элемент 12 соединен с корпусом 11 опоры 8 по сферическому участку 15 и при помощи винтовых элементов 21.

В опоре выполнены полости 25, 26, 27, расположена шпонка 28, уплотнительный элемент 29. Опора подсоединена к трубопроводу 30 подвода масла и трубопроводу отвода масла (не показан).

Центровка опорного подшипника скольжения 9 в оси подшипников опор 6 и 7, при его монтаже обеспечивается выставлением равномерного зазора 24 путем регулирования наклона опорного элемента 12 винтовыми элементами 21. При этом зазор 24 контролируется визуально и мерным инструментом через зазоры между выступами 19 втулки 18. По завершению работ центровки опорного подшипника 9 все винтовые, крепежные элементы 21 доводятся до соприкосновения с элементом 20. Этим обеспечивается работа упругой втулки, которая состоит из втулки 18 и элемента 20, при эксплуатации турбомашины. При этом статор 5 через элементы 21 воздействует на упругий элемент 20, который в свою очередь через выступы 19 втулки 18 передает усилие на опорный элемент 12 (ось в виде коромысла), опирающийся на корпус 11 сферическим участком 15. Деформация упругого элемента 20 ограничена величиной зазора 24. Наличие в зазоре 24 масла и конструктивная жесткость упругой втулки, которая состоит из втулки 18 и элемента 20, обеспечивают демпфирующие свойства опоры 8. Жесткость упругой втулки, состоящей из втулки 18 и элемента 20, определяет механические характеристики элемента 20 и окружным расстоянием между элементами 21 и выступами 19. Втулка 18 зафиксирована в окружном направлении шпонкой 28.

Масло в зазор 24 поступает по трубопроводу 30 через полость 27. Это же масло проходит затем в полость 25 откуда через отверстия 13 попадает в центральную полость (отверстие) 16, герметичность которой обеспечивается заглушкой 17. Из полости 16 масло к колодкам 10 подшипника 9 поступает через отверстия 14 и затем удаляется из полости 26 трубопроводом (не показан). Для предотвращения потерь масла между вращающимся ротором 4 и неподвижным статором 5 устанавливается уплотнительный элемент 29.

Возможность разворота колодок 10 обеспечивает нормальную работу подшипника скольжения 9 в оси вращения ротора 4 в опорах 6 и 7 при развороте опорного элемента 12 на сфере участка 15. При этом сферическое соединение втулок 22 и 23 обеспечивает необходимую площадь контакта втулки 23 и корпуса 11 опоры 8.

Описанная конструкция демпфирующей радиальной опоры турбомашины обеспечивает простоту монтажа трехопорного ротора, повышенную точность центровки опор при сборке и сохранность ее при работе турбомашины при наличии термических поводок корпусов. Кроме того, обеспечивается демпфирование динамического воздействия ротора 4 на опору 8 без потери ее соосности с остальными двумя опорами.

Предлагаемая демпфирующая радиальная опора трехопорного ротора турбомашины проста для изготовления, высокоэффективна в эксплуатации.

1. Система опор ротора турбомашины, содержащая опору компрессора, опору турбины и опору, расположенную между ними, при этом опора турбины содержит корпус и радиальный подшипник, отличающийся тем, что при выполнении подшипника с поворотными сегментными колодками дополнительно содержит опорный элемент, выполненный с отверстиями, сферическим участком и полостью, сообщенной с отверстиями, втулку, выполненную из вставленных друг в друга внутренней втулки с выступами и охватывающего ее цилиндрического упругого элемента, и масляный демпфер, расположенный между втулкой и сферическим участком опорного элемента и с зазором относительно внутренней поверхности корпуса опоры, выполненный в виде вставленных друг в друга с возможностью поворота втулок, контактирующих между собой по сфере, и закрепленный на опорном элементе внутренней втулкой, при этом опорный элемент выполнен с возможностью наклона относительно продольной оси турбомашины и соединен с корпусом опоры по сферическому участку и при помощи винтовых элементов, расположенных в корпусе опоры между выступами втулки и контактирующих с упругим элементом.

2. Система опор ротора турбомашины по п.1, отличающаяся тем, что подшипник сегментными колодками закреплен на опорном элементе до сферического участка по ходу потока.