Гидроцилиндр

Иллюстрации

Показать всеГидроцилиндр предназначен для преобразования энергии потока рабочей жидкости в механическую энергию выходного звена, движущегося возвратно-поступательно. Гидроцилиндр содержит поршень со штоком, размещенные в корпусе с образованием рабочих полостей, торцевые крышки, многорядные опоры качения поршня и штока, тела качения опор качения поршня и штока, выполненные в виде спиральных пружин и размещенные в канавках, расположенных по всему периметру поршня и штока гидроцилиндра, внешний радиус каждого витка спиральной пружины в поперечной плоскости гидроцилиндра равен для поршневого сопряжения радиусу гильзы, а для штокового - бесконечности. Технический результат - повышение надежности и обеспечение работоспособности гидроцилиндра. 5 ил.

Реферат

Изобретение относится к объемным гидродвигателям, предназначенным для преобразования энергии потока рабочей жидкости в механическую энергию выходного звена, движущегося возвратно-поступательно. Предлагаемое устройство может быть применено в конструкции гидрофицированных машин, работающих в условиях значительных нагрузок на рабочем органе при наличии значительного количества абразивной пыли в окружающей среде.

Известен гидроцилиндр, опоры качения поршня и штока которого выполнены разборными, состоящими из двух неподвижных самоустанавливающихся стаканов с вкладышами, подвижных полумуфт, попарно соединенных центрирующими пружинами, сепараторов с подпружиненными направляющими роликами, а также упорных размерных шайб, содержит неподвижные удерживающие ободы с защитными шайбами и шарики (см. А.с. СССР №1807256, МКИ F15В 15/14. Гидроцилиндр. Д.Ю.Кобзов, Рукавишников В.А., Сергеев А.П., Войткевич В.Б., Губанов В.Г., Липецкий И.А., Соколов Ю.Н., 1993).

К недостаткам известного аналога следует отнести: возможность появления накатки на уплотняемых поверхностях в местах касания с шариками; низкая технологичность разборки-сборки при проведении технического осмотра и ремонта (возможная потеря шариков); значительное увеличение стоимости конструкции из-за дороговизны ее составляющих (шариков); сложность изготовления полумуфт с рекомендуемым углом «А» между опорными наклонными поверхностями последних и стаканов поршневой и штоковой опор качения.

Наиболее близким техническим решением, принятым за прототип, является гидроцилиндр, содержащий поршень со штоком, размещенные в корпусе с образованием рабочих полостей, торцевые крышки, многорядные опоры качения поршня и штока, тела качения опор качения поршня и штока выполнены в виде спиральных пружин, размещенных в канавках, расположенных по всему периметру поршня и штока гидроцилиндра (см. Патент РФ на изобретение №2212570, МКИ F15B 15/20. Гидроцилиндр. Д.Ю.Кобзов, Тарасов В.А., Соколов Ю.Н., Перевощиков Е.А., 2001).

К недостаткам известного прототипа следует отнести: малую площадь контакта витка пружины с движущейся поверхностью, а следовательно, высокие удельные нагрузки в пятне контакта и значительные контактные напряжения, возникающие в нем. Все это в комплексе ухудшает условия функционирования, снижает надежность и работоспособность подвижного сопряжения и гидроцилиндра в целом.

Технический результат - повышение надежности и обеспечение работоспособности гидроцилиндра.

Технический результат достигается тем, что в гидроцилиндре, содержащем поршень со штоком, размещенные в корпусе с образованием рабочих полостей, торцевые крышки, многорядные опоры качения поршня и штока, тела качения опор качения поршня и штока, выполненные в виде спиральных пружин и размещенные в канавках, расположенных по всему периметру поршня и штока гидроцилиндра, внешний радиус каждого витка спиральной пружины в поперечной плоскости гидроцилиндра равен для поршневого сопряжения радиусу гильзы, а для штокового - бесконечности.

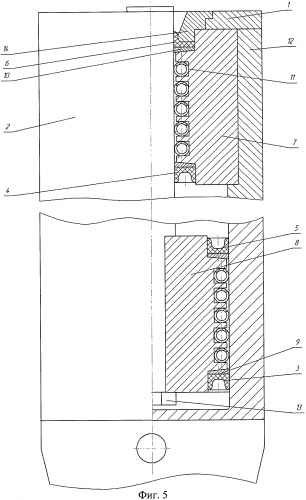

Сущность изобретения поясняется чертежами: на фиг.1 и фиг.2 представлены схемы взаимодействия элементов поршневого и штокового сопряжении заявляемого изобретения (Фиг.1) и прототипа в поперечной плоскости гидроцилиндра (Фиг.2); на фиг.3 и фиг.4 показаны пятна контакта поршневого и штокового сопряжений прототипа (Фиг.3) и заявляемого (фиг.4) гидроцилиндра (фиг.5).

Гидроцилиндр (фиг 5), содержащий корпус с элементами крепления, состоящий из передней торцевой крышки 1 с опорой штока 7 и задней крышек, снабженных уплотнителями 4, 6, 10, и элементами их крепления на корпусе, и шток 2 с закрепленным на нем поршнем с уплотнителями 3, 5, 9 и элементами крепления гидроцилиндра, имеет опору качения поршня 8 и опору качения штока 7, одновременно выполненные разборными, в канавки которых уложены спиральные пружины 11, внешние радиусы витков которых в поперечной плоскости гидроцилиндра в поршневом сопряжении равны радиусу поршня, а в штоковом - бесконечности. Штоковая опора качения 7 установлена в гильзу 12 гидроцилиндра до упора. Пылезащитный уплотнитель 6 штока 2 закреплен шайбой 14. Поршневая опора качения закреплена на штоке 2 гайкой 13.

Гидроцилиндр работает следующим образом.

В процессе работы изобретения спиральная пружина в штоковом сопряжении заявляемого гидроцилиндра в поперечной плоскости имеет радиус R1 (фиг.1) и контактирует с подвижным штоком. В месте контакта со втулкой, в этом же сопряжении, пружина имеет радиус R2. В поршневом сопряжении (фиг.1) спиральная пружина в месте контакта с поршнем имеет радиус R1, взаимодействует с подвижной гильзой и имеет радиус R2 в месте их взаимоконтакта. При этом для штокового сопряжения справедлива запись R1=R2=∞, а для поршневого - R1=R2Rгильзы. В прототипе для штокового сопряжения были характерны следующие соотношения радиусов контактируемых элементов. Спиральная пружина взаимодействовала со штоком и втулкой своими витками, имеющими радиусы, равные радиусу пружинной проволоки, который много меньше бесконечности. Аналогично в поршневом сопряжении - по радиусу проволоки, который, в этом случае, заметно меньше радиуса гильзы. В итоге пятна контакта у прототипа во всех сопряжениях имеют форму эллипса (фиг 3), а у заявляемого гидроцилиндра - форму прямоугольника (фиг.4), опять-таки во всех сопряжениях гидроцилиндра. Расчеты, проведенные в соответствии с положениями источника (Перель Л.Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник. - М.: Машиностроение, 1983. - 543 с., ил. - см. стр.315…329), показывают заметное увеличение пятен контактов элементов заявляемого изобретения по сравнению с прототипом и значительное (в 2-3 раза) снижение контактных напряжений у изобретения, что и требовалось доказать.

Таким образом, все вышеперечисленное позволяет увеличить надежность, сократив количество отказов элементов подвижных сопряжении гидроцилиндра и увеличить ресурс его работоспособности, повысив площадь контакта витков спиральных пружин с поверхностями подвижных элементов сопряжении, тем самым уменьшив удельные контактные нагрузки и снизив, в итоге, напряжения в контакте.

Гидроцилиндр, содержащий поршень со штоком, размещенные в корпусе с образованием рабочих полостей, торцевые крышки, многорядные опоры качения поршня и штока, тела качения опор качения поршня и штока, выполненные в виде спиральных пружин и размещенные в канавках, расположенных по всему периметру поршня и штока гидроцилиндра, отличающийся тем, что внешний радиус каждого витка спиральной пружины в поперечной плоскости гидроцилиндра равен для поршневого сопряжения радиусу гильзы, а для штокового - бесконечности.