Элемент горелки и горелка с покрытием из оксида алюминия и способ покрытия элемента горелки

Иллюстрации

Показать всеИзобретение относится к области энергетики, в частности к горелочным устройствам. Элемент (10, 12, 18) горелки, который содержит поверхность, которая возможно приходит в контакт с топливом, отличающийся тем, что возможно приходящая в контакт с топливом поверхность (23) имеет содержащее оксид алюминия покрытие (21), при этом содержащее оксид алюминия покрытие (21) содержит α-Аl2О3, и при этом содержащее оксид алюминия покрытие является слоем (21) оксида алюминия. Покрытие содержит богатый алюминием первый слой (20) и расположенный над первым слоем (20) содержащий оксид алюминия второй слой (21). Покрытие имеет толщину (22) слоя от 50 мкм до 100 мкм. Элемент (10, 12, 18) горелки содержит сталь сорта 16Мо3 в качестве основного материала. Элемент (10, 12, 18) горелки является подводом топлива или распределителем топлива. Изобретение позволяет повысить качество сжигания топлива, эксплуатационную надежность горелки. 3 н. и 16 з.п. ф-лы, 7 ил.

Реферат

Данное изобретение относится к элементу горелки и горелке с покрытием из оксида алюминия. Дополнительно к этому, данное изобретение относится к способу покрытия элемента горелки.

Определенные части горелки обычно приходят внутри нее в контакт с топливом. За счет химической реакции содержащихся в топливе соединений серы (H2S) с основным материалом горелки внутри горелки могут образовываться отложения сульфида железа. Основной материал горелки обычно является сталью, например сталью сорта 16Мо3. Возникающие внутри горелки отложения сульфида железа могут откалываться и приводить частично к закупориванию отверстий, через которые топливо впрыскивается в камеру сгорания. Отверстия, через которые топливо впрыскивается в камеру сгорания, обычно имеют диаметр 1,5 мм. Закупоривание этих отверстий приводит к неравномерному сгоранию, за счет чего, в частности, значительно ухудшаются показатели выброса соответствующей горелки. В этом случае оказывается отрицательное влияние на готовность к работе соответствующей горелки, соответственно, камеры сгорания.

Из уровня техники известны элементы горелки и горелки с их использованием, см., например, ЕР 1217095, 26.06.2002. Проблема возможного закупоривания отверстий вследствие откалывания отложений сульфида железа решалась до настоящего времени либо за счет чистки горелки, либо за счет установки новой горелки. Однако чистка занимает много времени. Поэтому в таких случаях, как правило, устанавливали полный комплект новых горелок, что очень дорого. Хотя указанные трудности возникают лишь в машинах, которые работают с предварительным нагревом, однако эти машины находят все большее применение. Поэтому приходится считаться с высокими дополнительными расходами вследствие возможного образования отложений сульфида железа.

Поэтому задачей данного изобретения является создание предпочтительного элемента горелки. Другой задачей данного изобретения является создание предпочтительной горелки. Дополнительно к этому, задачей данного изобретения является создание предпочтительного способа покрытия возможно приходящей в контакт с топливом поверхности элемента горелки.

Первая задача решена с помощью элемента горелки по п.1 формулы изобретения. Вторая задача решена с помощью горелки по п.9 формулы изобретения. Третья задача решена с помощью способа по п.11 формулы изобретения. Зависимые пункты формулы изобретения содержат другие предпочтительные варианты выполнения изобретения.

Элемент горелки, согласно изобретению, содержит поверхность, которая возможно приходит в контакт с топливом. Возможно приходящая в контакт с топливом поверхность имеет содержащее оксид алюминия покрытие. За счет покрытия элемента горелки слоем оксида алюминия создается защитный слой между материалом элемента горелки и агрессивными соединениями серы в топливе. За счет этого предотвращается образование в элементе горелки частиц или возможно откалывающихся покрытий. Таким образом, предупреждается возможное закупоривание отверстий, через которые топливо впрыскивается в камеру сгорания, и тем самым облегчается выдерживание предельных значений выбросов. Кроме того, с помощью элемента горелки, согласно изобретению, можно экономить средства для возможно необходимой чистки, соответственно, установки новой горелки.

Содержащее оксид алюминия покрытие элемента горелки, согласно изобретению, может содержать, например, α-Аl2О3. Предпочтительно, покрытие может содержать богатый алюминием первый слой и расположенный над первым слоем содержащий оксид алюминия второй слой. Содержащее оксид алюминия покрытие может быть слоем оксида алюминия. Покрытие может иметь предпочтительно толщину слоя от 50 мкм до 100 мкм.

Элемент горелки, согласно изобретению, может содержать в качестве основного материала сталь, например сталь сорта 16Мо3. Элемент горелки, согласно изобретению, может быть подводом топлива или распределителем топлива, например, подводом топочного газа, подводом предварительного смешивания топочного газа или рассеивания топочного газа.

Горелка, согласно изобретению, содержит элемент горелки, согласно изобретению, с указанными выше признаками. Горелка, согласно изобретению, может быть, например, пилотной горелкой. В частности, пилотная горелка может иметь небольшие сопловые отверстия с диаметром между 0,5 мм и 2 мм, предпочтительно 1 мм. Эти отверстия эффективно защищаются с помощью покрытия, согласно изобретению, элемента горелки оксидом алюминия от возможного закупоривания. В целом, горелка, согласно изобретению, имеет те же преимущества, что и элемент горелки, согласно изобретению.

Как горелку, согласно изобретению, так и элемент горелки, согласно изобретению, можно применять, например, в камере сгорания, предпочтительно в камере сгорания газовой турбины.

В рамках способа, согласно изобретению, покрытия возможно приходящей в контакт с топливом поверхности элемента горелки, возможно приходящую в контакт с топливом поверхность покрывают содержащим оксид алюминия слоем. За счет покрытия материал горелки эффективно защищается от агрессивных соединений серы в топливе, от возможного образования отложений сульфида железа.

Оксид алюминия можно наносить на поверхность посредством химического осаждения из газовой фазы (CVD: Chemical Vapour Deposition). Такие способы покрытия могут быть реализованы очень с небольшой стоимостью. Однако слой из оксида алюминия можно наносить также с помощью другого диффузионного способа. В рамках химического осаждения из газовой фазы можно обогащать поверхность алюминием, например, при температуре между 1000°С и 1100°С. Предпочтительно, поверхность обогащают алюминием при температуре 1050°С. Дополнительно к этому можно в рамках химического осаждения из газовой фазы обогащать алюминием поверхность в период времени между 3 и 5 часами, предпочтительно в течение 4 часов. Кроме того, в рамках химического осаждения из газовой фазы можно поверхность после обогащения алюминием подвергать старению при температуре между 800°С и 900°С, предпочтительно при 850°С. Кроме того, в рамках химического осаждения из газовой фазы можно поверхность после обогащения алюминием подвергать старению в период времени между 1 и 3 часами, предпочтительно в течение 2 часов.

За счет обогащения алюминием и последующего старения на поверхности возникает слой оксида алюминия. Этот слой является экстремально стабильным и не склонен к реакциям. С помощью способа, согласно изобретению, можно создавать, например, покрытие с толщиной от 50 мкм до 100 мкм. На основании этой относительно малой толщины слоя можно ожидать отсутствие термического откалывания. С помощью этого способа обеспечивается также, что возможно приходящая в контакт с топливом поверхность элемента горелки, которая может представлять, например, внутреннее пространство горелки, полностью покрывается защитным слоем. Способ, согласно изобретению, обеспечивает возможность в целом недорогого покрытия поверхности элемента горелки, соответственно, горелки. За счет покрытия одновременно достигается улучшение показателей выброса горелки.

Другие свойства, признаки и преимущества данного изобретения следуют из приведенного ниже более подробного описания примера выполнения со ссылками на прилагаемые чертежи, на которых изображено:

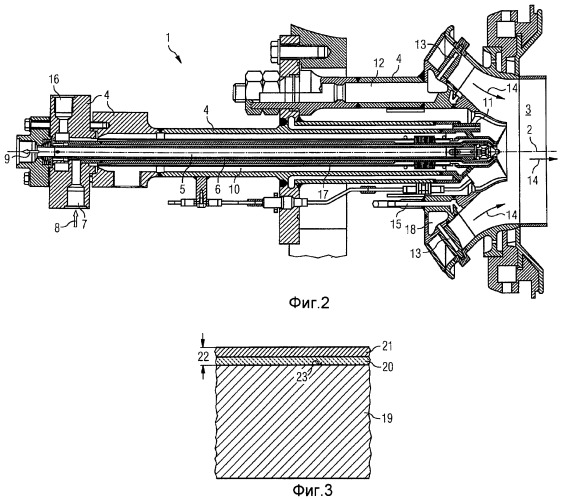

фиг.1 - зависимость величин выброса СО обычной горелки от времени работы;

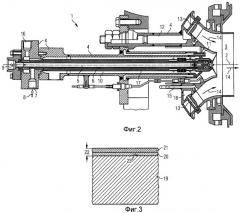

фиг.2 - разрез работающей в смесительном режиме горелки типа HR3B;

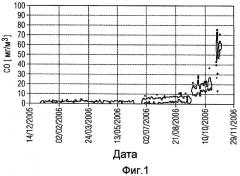

фиг.3 - разрез части элемента горелки, согласно изобретению;

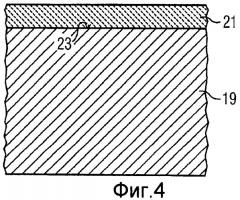

фиг.4 - разрез части элемента горелки, согласно изобретению;

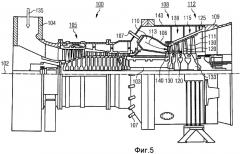

фиг.5 - продольный частичный разрез газовой турбины 100;

фиг.6 - камера сгорания газовой турбины;

фиг.7 - рабочая лопатка или направляющая лопатка турбомашины, которая проходит вдоль продольной оси, в изометрической проекции.

Ниже приводится более подробное пояснение примера выполнения данного изобретения на основании фиг.1-7.

На фиг.1 показана зависимость величины выброса СО обычной горелки от времени работы. На оси х показанного на фиг.1 графика нанесена соответствующая дата измерения выброса СО. На оси у нанесены соответствующие измеренные величины выброса СО в миллиграммах на кубический метр.

График показывает, что для рассматриваемой горелки величины выброса СО во время между декабрем 2005 и серединой июня 2006 лежали внутри 5 мг/м3. Во время между серединой июня 2006 и серединой сентября 2006 величины выброса СО непрерывно увеличивались, однако лежали большей частью ниже 10 мг/м3. В промежутке времени между серединой сентября 2006 и началом ноября 2006 величины выброса СО увеличивались сильнее, чем между серединой июня 2006 и серединой сентября 2006, и лежали в этот промежуток времени большей частью между 10 мг/м3 и 30 мг/м3. Между началом ноября 2006 и серединой ноября 2006 величины выброса СО измерялись преимущественно между 40 мг/м3 и 80 мг/м3.

Из показанных на фиг.1 измерений следует, что происходит увеличивающееся закупоривание горелки вследствие образования отложений сульфида железа, сопровождаемое значительным ухудшением величин выброса СО. Применяемая в качестве примера горелка является горелкой газовой турбины.

Ниже приводится более подробное пояснение конструкции горелки, которую можно применять, например, в рамках газовой турбины, на основании фиг.2. На фиг.2 схематично показан разрез горелки 1, согласно изобретению. Горелка 1 соединена с камерой 3 сгорания. Средняя ось горелки 1 обозначена позицией 2.

Горелка 1 содержит корпус 4. Внутри корпуса 4 вдоль средней оси 2 расположен трубопровод 5 возврата мазута. Вокруг трубопровода 5 возврата мазута концентрично расположен подающий мазут трубопровод 6, который также проходит вдоль средней оси 2. При этом может быть предусмотрено несколько подводящих мазут трубопроводов 6, которые расположены концентрично вокруг трубопровода 5 возврата мазута. Подающий мазут трубопровод 6 соединен на противоположной камере сгорания стороне с соединительной трубой 7, которая присоединена к источнику мазута. Направление потока мазута обозначено стрелками 8 и 9. Мазут может сначала протекать через соединительную трубу 7 в подающий мазут трубопровод 6. Через подающий мазут трубопровод 6 мазут может протекать параллельно средней оси 2 к камере 3 сгорания и впрыскиваться в камеру 3 сгорания. Излишний мазут может протекать параллельно средней оси 2 через трубопровод 5 возврата мазута от камеры 3 сгорания в направлении стрелки 9.

В радиальном направлении снаружи трубопровода 5 возврата мазута и подающего мазут трубопровода 6 относительно средней оси 2 расположены вдоль средней оси 2 один или несколько трубопроводов 17 для воды. Трубопровод для воды, соответственно, трубопроводы 17 для воды соединены на противоположной камере 3 сгорания стороне горелки 1 с подачей 16 воды.

Концентрично вокруг трубопровода 5 возврата мазута, подающего мазут трубопровода 6 и трубопроводов 17 для воды расположен трубопровод 10 диффузионной подачи топочного газа. Топочный газ может направляться в трубопроводе 10 к топливным форсункам 11. Топливные форсунки 11 расположены также концентрично вокруг средней оси 2 и обеспечивают возможность впрыска топлива в камеру 3 сгорания.

Относительно средней оси 2 в радиальном направлении снаружи трубопровода 10 диффузионной подачи топочного газа расположен трубопровод 12 предварительного смешивания топочного газа, через который топочный газ можно направлять через расположенный кольцеобразно вокруг средней оси 2 кольцевой распределитель 18 к другим топливным форсункам 13. Через топливные форсунки 13 топливо можно впрыскивать в камеру 3 сгорания. Направление потока смеси топлива и воздуха в камере 3 сгорания обозначено стрелками 14.

Внутренние поверхности трубопровода 10 диффузионной подачи топочного газа, трубопровода 12 предварительного смешивания топочного газа и кольцевого распределителя 18 находятся в непосредственном контакте с проходящим через них топочным газом. На основании химической реакции содержащихся в топочном газе соединений серы с основным материалом этих конструктивных элементов на их внутренних поверхностях могут образовываться отложения сульфида железа. Эти отложения могут откалываться и приводить к временному закупориванию топливных форсунок 11, 13.

Основным материалом указанных конструктивных элементов, т.е., в частности, трубопровода 10 диффузионной подачи топочного газа, трубопровода 12 предварительного смешивания и кольцевого распределителя 18, является в данном примере выполнения сталь сорта 16Мо3. Основной материал может быть также другим материалом, например сталью другой сорта. Для предотвращения образования отложений сульфида железа на внутренних поверхностях трубопровода 10 диффузионной подачи топочного газа, трубопровода 12 предварительного смешивания топочного газа и кольцевого распределителя 18 внутренние поверхности указанных конструктивных элементов покрыты слоем оксида алюминия, предпочтительно α-Al2O3. Таким образом, создается защитный слой между основным материалом и агрессивными соединениями серы в топливе.

Слой оксида алюминия наносят с помощью способа диффузии, в частности, посредством химического осаждения из газовой фазы (CVD). Способ нанесения покрытия разделяется на две рабочие стадии. В первой стадии с помощью способа CVD поверхность обогащают алюминием при температуре 1050°С в течение 4 часов. Во второй стадии конструктивные элементы подвергают старению в печи при температуре 850°С в течение 2 часов. За счет этого возникает слой оксида алюминия, который является экстремально стабильным и не склонным к реакции.

Возникающее с помощью указанного способа покрытие схематично показано на фиг.3. На фиг.3 показан разрез части элемента горелки, согласно изобретению, который может быть, например, трубопроводом 10 диффузионной подачи топочного газа, трубопроводом 12 предварительного смешивания топочного газа или кольцевым распределителем 18 горелки 1, согласно изобретению.

Позицией 19 обозначен основной материал соответствующего элемента 10, 12, 18 горелки. Основной материал 19 в данном примере выполнения является сталью сорта 16Мо3. На внутренней поверхности 23 элемента 10, 12, 18 горелки находится содержащая алюминий обогащенная алюминием зона 20. На этой богатой алюминием зоне 20 находится слой 21 оксида алюминия, который в данном примере выполнения является слоем из α-Al2O3. При этом α показывает, что речь идет о модификации оксида алюминия с ромбоэдрической структурой решетки. α-Al2O3 известен также как корунд или сапфир.

Толщина покрытия 22, состоящего из богатой алюминием зоны 20 и слоя 21 оксида алюминия, составляет в данном примере выполнения толщину между 50 мкм и 100 мкм.

Альтернативное покрытие показано на фиг.4. На фиг.4 схематично показан разрез части элемента горелки, согласно изобретению. В отличие от фиг.3, на фиг.4 на внутренней поверхности 23 элемента 10, 12, 18 горелки, основным материалом 19 которого является сталь сорта 16Мо3, непосредственно нанесен слой 21 оксида алюминия.

Покрытие возможно приходящих в контакт с топливом внутренних поверхностей элементов горелки слоем оксида алюминия предотвращает образование отложения сульфида железа и тем самым образование частиц в горелке, которые могут приводить к закупориванию топливных форсунок.

На фиг.5 показана в качестве примера газовая турбина 100 в продольном разрезе.

Газовая турбина 100 имеет внутри установленный с возможностью вращения вокруг оси 102 вращения ротор 103 с валом 101, который называется также турбинным ротором.

Вдоль ротора 103 следуют друг за другом корпус 104 всасывания, компрессор 105, имеющая, например, вид тора камера 110 сгорания, в частности кольцевая камера сгорания, с несколькими коаксиально расположенными горелками 107, турбина 108 и корпус 109 отработавших газов.

Кольцевая камера 110 соединена с, например, кольцеобразным каналом 111 горячего газа. Там, например, четыре включенные друг за другом турбинные ступени 112 образуют турбину 108.

Каждая турбинная ступень 112 образована, например, из двух лопаточных колец. В направлении потока рабочей среды 113 в канале 111 горячего газа за рядом 115 направляющих лопаток следует образованный из рабочих лопаток 120 ряд 125.

При этом направляющие лопатки 130 закреплены на внутреннем корпусе 138 статора 143, в то время как рабочие лопатки 120 ряда 125 установлены, например, с помощью турбинного диска 133 на роторе 103.

С ротором 103 соединен генератор или рабочая машина (не изображены).

Во время работы газовой турбины 100 через корпус 104 всасывания с помощью компрессора 105 всасывается воздух 135 и сжимается. На расположенном на стороне турбины конце компрессора 105 сжатый воздух направляется к горелкам 107 и смешивается там с топливом. Смесь сгорает в камере 110 сгорания с образованием рабочей среды 113. Оттуда рабочая среда 113 проходит вдоль канала 111 горячего газа по направляющим лопаткам 130 и рабочим лопаткам 120. На рабочих лопатках 120 рабочая среда 113 расширяется с передачей импульса движения, так что рабочие лопатки 120 приводят во вращение ротор 103, а он, в свою очередь, соединенную с ним рабочую машину.

Подвергаемые воздействию горячей рабочей среды 113 конструктивные элементы испытывают во время работы газовой турбины 100 тепловые нагрузки. Направляющие лопатки 130 и рабочие лопатки 120 в направлении потока рабочей среды 113 первой турбинной ступени 112 подвергаются максимальной тепловой нагрузке, наряду с покрывающими кольцевую камеру 110 сгорания теплозащитными элементами.

Для выдерживания господствующих там температур их можно охлаждать с помощью охлаждающего средства.

Кроме того, подложки конструктивных элементов могут иметь направленную структуру, т.е. они являются монокристаллическими (структура SX), или могут иметь лишь продольно направленные зерна (структура DS).

В качестве материала для конструктивных элементов, в частности для турбинных лопаток 120, 130 и конструктивных элементов камеры 110 сгорания, применяются, например, жаропрочные сплавы на основе железа, никеля или кобальта.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 A1, WO 99/67435 или WO 00/44949, полное содержание которых относительно химического состава сплавов включается в данное описание.

Лопатки 120, 130 могут иметь также покрытия для защиты от коррозии (MCrAlX, где М является, по меньшей мере, одним элементом из группы, содержащей железо (Fe), кобальт (Со), никель (Ni), X является активным элементом и обозначает иттрий (Y) и/или кремний, скандий (Sc) и/или, по меньшей мере, один редкоземельный элемент, соответственно, гафний). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 B1, ЕР 0412397 В1 или ЕР 1306454 A1, полное содержание которых относительно химического состава сплавов включается в данное описание.

На MCrAlX может иметься еще теплоизоляционный слой, состоящий, например, из ZrO2, Y2O3-ZrO2, т.е. он не полностью или частично стабилизирован с помощью оксида иттрия, и/или оксида кальция, и/или оксида магния.

С помощью подходящих способов покрытия, таких как, например, испарение с помощью электронного пучка (EB-PVD), в теплоизоляционном слое создаются столбчатые зерна.

Направляющая лопатка 130 имеет обращенный к внутреннему корпусу 138 турбины 108 хвостовик направляющей лопатки (здесь не изображен) и противоположную хвостовику направляющей лопатки головку направляющей лопатки. Головка направляющей лопатки обращена к ротору 103 и закреплена на крепежном кольце 140 статора 143.

На фиг.6 показана камера 110 сгорания газовой турбины. Камера 110 сгорания выполнена, например, в виде так называемой кольцевой камеры сгорания, в которой несколько расположенных в окружном направлении вокруг оси 102 вращения горелок 107 входят в общее пространство 154 камеры сгорания с образованием пламени 156. Для этого камера 110 сгорания выполнена в целом в виде кольцеобразной структуры, которая расположена вокруг оси 102 вращения.

Для достижения сравнительно высокого коэффициента полезного действия камера 110 сгорания выполнена для сравнительно высокой температуры рабочей среды М примерно 1000-1600°С. Для того чтобы при этих для материалов неблагоприятных рабочих условиях обеспечивать сравнительно длительный срок службы, стенка 153 камеры сгорания на своей обращенной к рабочей среде М стороне снабжена образованной из теплоизоляционных элементов 155 внутренней облицовкой.

Каждый теплоизоляционный элемент 155 из сплава снабжен на стороне рабочей среды особенно жаропрочным защитным слоем (слоем MCrAlX и/или керамическим покрытием) или изготовлен из стойкого к высоким температурам материала (массивных керамических кирпичей).

Эти защитные слои могут быть аналогичными турбинным лопаткам, что означает, например, MCrAlX, где М является, по меньшей мере, одним элементом из группы, содержащей железо (Fe), кобальт (Со), никель (Ni), X является активным элементом и обозначает иттрий (Y) и/или кремний, и/или, по меньшей мере, один редкоземельный элемент, соответственно, гафний (Hf). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1, полное содержание которых относительно химического состава сплавов включается в данное описание.

На MCrAlX может иметься еще теплоизоляционный слой, состоящий, например, из ZrO2, Y2O3-ZrO2, т.е. он не полностью или частично стабилизирован с помощью оксида иттрия, и/или оксида кальция, и/или оксида магния.

С помощью подходящих способов покрытия, таких как, например, испарение с помощью электронного пучка (EB-PVD), в теплоизоляционном слое создаются столбчатые зерна.

Возможны другие способы покрытия, например плазменное напыление в атмосфере (APS), LPPS, VPS или CVD. Теплоизоляционный слой может иметь пористые, имеющие микротрещины или макротрещины зерна для большей устойчивости относительно теплового удара.

Регенерация (восстановление) означает, что теплоизоляционные элементы 155 после их использования можно при необходимости освобождать от защитных слоев (например, с помощью пескоструйной обработки). Затем следует удаление слоев, соответственно, продуктов коррозии и/или окисления. При необходимости ремонтируются также трещины в теплоизоляционном элементе 155. Затем следует покрытие теплоизоляционных элементов 155 и повторное использование теплоизоляционных элементов 155.

На основании высоких температур внутри камеры 110 сгорания, для теплоизоляционных элементов 155, соответственно, для удерживающих их элементов может быть предусмотрена охлаждающая система. В этом случае теплоизоляционные элементы 155 выполнены полыми и имеют возможно еще входящие в пространство 154 камеры сгорания охлаждающие отверстия (не изображены).

На фиг.7 показана в изометрической проекции рабочая лопатка 120 или направляющая лопатка 130 турбомашины, которая проходит вдоль продольной оси 121. Турбомашина может быть газовой турбиной самолета или электростанции для создания электроэнергии, паровой турбиной или компрессором.

Лопатка 120, 130 имеет вдоль продольной оси 121 следующие друг за другом крепежную зону 400, примыкающую к ней платформу 403 лопатки, а также перо 406 лопатки и вершину 415 лопатки. В качестве направляющей лопатки 130, лопатка 130 может иметь на своей вершине 415 другую платформу (не изображена).

В крепежной зоне 400 образован хвостовик 183 лопатки, который служит для крепления лопаток 120, 130 на валу или на диске (не изображены). Хвостовик 183 лопатки выполнен, например, в виде молотковой головки. Возможны также другие выполнения в виде хвостовика елочкой или хвостовика в виде ласточкина хвоста. Лопатка 120, 130 имеет для среды, проходящей по перу 406 лопатки, переднюю кромку 409 и заднюю кромку 412. В обычных лопатках 120, 130 во всех зонах 400, 403, 406 лопатки 120, 130 применяются, например, массивные металлические материалы, в частности жаропрочные сплавы.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 A1, WO 99/67435 или WO 00/44949, полное содержание которых относительно химического состава сплавов включается в данное описание.

При этом лопатка 120, 130 может быть изготовлена с помощью способа литья, а также с помощью направленного затвердевания, с помощью способа ковки, с помощью способа фрезеровки или их комбинаций.

Детали с монокристаллической структурой или структурами используются в качестве конструктивных элементов для машин, которые подвергаются при работе высоким механическим, тепловым и/или химическим нагрузкам. Изготовление таких монокристаллических деталей осуществляется, например, с помощью направленного затвердевания из расплава. При этом речь идет о процессах литья, в которых жидкий металлический сплав затвердевает в монокристаллическую структуру, т.е. в монокристаллическую деталь, или направленно. При этом древовидные кристаллы ориентируются вдоль потока тепла и образуют либо структуру зерна из столбчатых кристаллов (т.е. зерна проходят по всей длине детали и называются здесь, как принято, направленно затвердевшими), или же монокристаллическую структуру, т.е. вся деталь состоит из одного единственного кристалла. В этих способах необходимо исключать переход к глобулярному (поликристаллическому) затвердеванию, поскольку за счет ненаправленного роста обязательно образуются поперечные и продольные границы между зернами, которые уничтожают хорошие свойства направленно затвердевшего или монокристаллического конструктивного элемента.

Если речь идет в целом о направленно затвердевшей структуре, то при этом имеются в виду как монокристаллы, которые не имеют границ между зернами или, в крайнем случае, имеют малоугловые границы зерен, так и структуры из столбчатых кристаллов, которые имеют проходящие в продольном направлении границы зерен, однако не имеют поперечных границ зерен. В этих названных вторыми кристаллических структурах речь идет о направленно затвердевших структурах (directionally solidified structures).

Такие способы известны из US-PS 6024792 и ЕР 0892090 А1, полное содержание которых относительно способа затвердевания включается в данное описание.

Лопатки 120, 130 могут иметь также покрытия для защиты от коррозии или окисления (MCrAlX, где М является, по меньшей мере, одним элементом из группы, содержащей железо (Fe), кобальт (Со), никель (Ni), X является активным элементом и обозначает иттрий (Y) и/или кремний, и/или, по меньшей мере, один редкоземельный элемент, соответственно, гафний (Hf)). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1, полное содержание которых относительно химического состава сплавов включается в данное описание.

Плотность составляет предпочтительно 95% теоретической плотности.

На слое MCrAlX (в качестве промежуточного слоя или в качестве наружного слоя) образуется защитный слой оксида алюминия (TGO=thermal grown oxide layer).

Предпочтительно, слой имеет состав Co-30Ni-28Cr-8Al-0,6Y-0,7Si или Co-28Ni-24Cr-10Al-0,6Y. Наряду с этими защитными покрытиями на основе кобальта применяются также защитные слои предпочтительно на основе никеля, такие как Ni-10Cr-12Al-0,6Y-3Re, или Ni-12Co-21Cr-llAl-0,4Y-2Re, или Ni-25Co-17Cr-10Al-0,4Y-1,5Re.

На MCrAlX может иметься еще теплоизоляционный слой, который предпочтительно является самым наружным слоем и состоит, например, из ZrO2, Y2O3-ZrO2, т.е. он не полностью или частично стабилизирован с помощью оксида иттрия, и/или оксида кальция, и/или оксида магния. Теплоизоляционный слой покрывает весь слой MCrAlX.

С помощью подходящих способов покрытия, таких как, например, испарение с помощью электронного пучка (EB-PVD), в теплоизоляционном слое создаются столбчатые зерна. Возможны другие способы покрытия, например плазменное напыление в атмосфере (APS), LPPS, VPS или CVD. Теплоизоляционный слой может иметь пористые имеющие микротрещины или макротрещины зерна для большей устойчивости относительно теплового удара. Теплоизоляционный слой также предпочтительно более пористый, чем слой MCrAlX.

Регенерация (восстановление) означает, что конструктивные элементы 120, 130 после их использования можно при необходимости освобождать от защитных слоев (например, с помощью пескоструйной обработки). Затем следует удаление слоев, соответственно, продуктов коррозии и/или окисления. При необходимости ремонтируются также трещины в конструктивном элементе 120, 130. Затем следует покрытие конструктивных элементов 120, 130 и повторное использование конструктивных элементов 120, 130.

Лопатки 120, 130 могут быть выполнены полыми или сплошными. Когда необходимо охлаждать лопатку 120, 130, то она выполняется полой и имеет при необходимости еще отверстия 418 для пленочного охлаждения (изображены штриховыми линиями).

1. Элемент (10, 12, 18) горелки, который содержит поверхность, которая возможно приходит в контакт с топливом, отличающийся тем, что возможно приходящая в контакт с топливом поверхность (23) имеет содержащее оксид алюминия покрытие (21), при этом содержащее оксид алюминия покрытие (21) содержит α-Аl2О3, и при этом содержащее оксид алюминия покрытие является слоем (21) оксида алюминия.

2. Элемент (10, 12, 18) горелки по п.1, отличающийся тем, что покрытие содержит богатый алюминием первый слой (20) и расположенный над первым слоем (20), содержащий оксид алюминия второй слой (21).

3. Элемент (10, 12, 18) горелки по п.1, отличающийся тем, что покрытие имеет толщину (22) слоя от 50 мкм до 100 мкм.

4. Элемент (10, 12, 18) горелки по п.1, отличающийся тем, что элемент (10, 12, 18) горелки содержит сталь в качестве основного материала.

5. Элемент (10, 12, 18) горелки по п.4, отличающийся тем, что элемент (10, 12, 18) горелки содержит сталь сорта 16Мо3 в качестве основного материала.

6. Элемент (10, 12, 18) горелки по любому из пп.1-5, отличающийся тем, что элемент (10, 12, 18) горелки является подводом топлива или распределителем топлива.

7. Горелка (1, 107), которая содержит элемент (10, 12, 18) горелки по любому из пп.1-6.

8. Горелка (1, 107) по п.7, отличающаяся тем, что горелка (1, 107) является пилотной горелкой.

9. Способ покрытия возможно приходящей в контакт с топливом поверхности элемента (10, 12, 18) горелки, в котором возможно приходящую в контакт с топливом поверхность (23) покрывают содержащим оксид алюминия слоем (21).

10. Способ по п.9, в котором слой (21) оксида алюминия наносят на поверхность (23) посредством химического осаждения из газовой фазы (CVD).

11. Способ по п.10, в котором в рамках химического осаждения из газовой фазы обогащают поверхность (23) алюминием при температуре между 1000°С и 1100°С.

12. Способ по п.11, в котором поверхность (23) обогащают алюминием при температуре 1050°С.

13. Способ по любому из пп.10 или 12, в котором в рамках химического осаждения из газовой фазы обогащают поверхность (23) алюминием в период времени между 3 и 5 ч.

14. Способ по п.13, в котором поверхность (23) обогащают алюминием в течение 4 ч.

15. Способ по п.11, в котором в рамках химического осаждения из газовой фазы поверхность (23) после обогащения алюминием подвергают старению при температуре между 800°С и 900°С.

16. Способ по п.15, в котором поверхность (23) подвергают старению при температуре 850°С.

17. Способ по п.15, в котором в рамках химического осаждения из газовой фазы поверхность (23) после обогащения алюминием подвергают старению в период времени между 1 и 3 ч.

18. Способ по п.17, в котором поверхность (23) подвергают старению в течение 2 ч.

19. Способ по п.9, в котором создают покрытие толщиной (22) от 50 мкм до 100 мкм.