Слоистая броневая плита на основе алюминиевых сплавов (варианты)

Иллюстрации

Показать всеИзобретение относится к области броневых плит, в частности плит из алюминиевых сплавов, состоящих из нескольких слоев различного состава, и может быть использовано в машиностроении. Слоистая броневая плита на основе алюминиевых сплавов включает лицевой, срединный и тыльные слои из алюминиевых сплавов, а также тонкие слои толщиной 1-3% толщины плиты, расположенные между указанными слоями и на внешних поверхностях лицевого и тыльного слоев, причем тонкие слои выполнены из алюминиевого сплава, содержащего Zn, Si, Mn, Fe, Ti и примеси с разным соотношением компонентов, мас.%. Лицевой и тыльный слои выполнены толщиной 3-23% толщины плиты из алюминиевого сплава, содержащего Zn, Mg, Mn, Cr, Ti, Zr, Cu, Fe, Si и примеси. Срединный слой выполнен из алюминиевого сплава, содержащего Zn, Mg, Mn, Cr, Ti, Zr, Cu, Fe, Si и примеси при суммарном содержании Zn и Mg 7,0-10,8 мас.%. Слоистая броневая плита дополнительно снабжена 1-3 тонкими слоями, делящими тыльный слой на равные части. Достигается повышение бронестойкости, а также уровня безопасных напряжений σкр в сварных броневых конструкциях. 2 н.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области броневых плит, в частности плит из алюминиевых сплавов, состоящих из нескольких слоев различного состава, и может быть использовано в машиностроении при создании сварной брони бронетехники для защиты от воздействия малокалиберных снарядов, стрелкового оружия, осколков гранат и т.п.

Известна слоистая плита на основе алюминия для противопульной сварной брони, включающая лицевой, срединный и тыльный слои из алюминиевых сплавов, а также тонкие слои толщиной 1-3% толщины плиты, расположенные между указанными слоями и на внешних поверхностях лицевого и тыльного слоев, причем лицевой слой выполнен толщиной 4-13% толщины плиты, тонкие слои выполнены из алюминиевого сплава, содержащего цинк, кремний, марганец, железо, титан и примеси при следующем соотношении компонентов, мас.%: цинк 0,80-1,35; кремний 0,08-0,30; марганец 0,015-0,035; железо 0,10-0,40; титан 0,03-0,18; примеси не более 0,1; алюминий остальное, тыльный слой выполнен толщиной 4-13% толщины плиты, а, по меньшей мере, один из лицевого, срединного или тыльного слоев выполнен из алюминиевого сплава, содержащего цинк, магний, марганец, хром, титан, цирконий, медь, железо, кремний и примеси, при следующем соотношении, мас.%: цинк 4,9-5,5; магний 1,5-1,9; марганец 0,2-0,5; хром 0,15-0,25; титан 0,03-0,10; цирконий 0,07-0,12; медь 0,10-0,20; железо ≤0,35; кремний ≤0,25; другие примеси ≤0,1; алюминий остальное, при этом суммарное содержание цинка и магния составляет 6,4-7,4 мас.%, а отношение содержания цинка к содержанию магния - 2,57-3,67.

(RU 2371660 C1, F41H 5/04, C22C 21/10, опубл. 27.10.2009)

Известная слоистая плита имеет высокие характеристики по усталостным свойствам и сопротивлению коррозионному разрушению под действием растягивающих напряжений, которые характеризуются уровнем безопасных напряжений σкр, но в составе сварных броневых конструкций не обладает достаточной бронестойкостью при воздействии малокалиберных снарядов.

Наиболее близкой по сущности и достигаемому техническому результату является броневая слоистая плита на основе алюминия для противопульно-противоснарядной сварной брони, включающая лицевой, срединный и тыльный слои, а также тонкие слои (прослойки) толщиной 1-3% толщины плиты из технически чистого алюминия, расположенные между указанными слоями, а также на внешних поверхностях лицевого и тыльного слоев. Лицевой, срединный и тыльный слои изготовлены из свариваемых алюминиевых сплавов, причем лицевой слой выполнен толщиной 4-13% от толщины плиты, а тыльный слой - 7-23% от толщины плиты, при этом тыльный слой выполнен из двух слоев одинаковой толщины, которые разделены дополнительным тонким слоем (прослойкой) толщиной 1-3% толщины плиты из технически чистого алюминия.

(RU 2102241 C1, кл. F41H 5/04, опубл. 20.01.1998)

Данная известная броневая плита имеет более высокий уровень бронестойкости по сравнению с плитой по патенту RU 2371660, но более низкий уровень безопасных напряжений σкр сварной конструкции бронированных объектов машиностроения.

Целью изобретения является разработка слоистой броневой плиты на основе алюминиевых сплавов, в частности на основе сплавов системы А1-Zn-Mg, для сварной брони с повышенным уровнем бронестойкости и повышенным уровнем коррозионной стойкости. Техническим результатом является повышение бронестойкости, а также уровня безопасных напряжений σкр слоистых плит сварных броневых конструкций бронетехники.

Технический результат достигается тем, что слоистая броневая плита на основе алюминиевых сплавов включает лицевой, срединный и тыльные слои из алюминиевых сплавов, а также тонкие слои толщиной 1-3% толщины плиты, расположенные между указанными слоями и на внешних поверхностях лицевого и тыльного слоев, причем тонкие слои выполнены из алюминиевого сплава, содержащего цинк, кремний, марганец, железо, титан и примеси при следующем соотношении компонентов, мас.%:

| цинк | 0,9-1,3 |

| кремний | ≤0,30 |

| марганец | ≤0,025 |

| железо | ≤0,3 |

| титан | ≤0,15 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное, |

лицевой и тыльный слои выполнены толщиной 3-23% толщины плиты из алюминиевого сплава, содержащего цинк, магний, марганец, хром, титан, цирконий, медь, железо, кремний и примеси, который при суммарном содержании цинка и магния 5,8-7,8 мас.% и отношении содержания цинка к содержанию магния 1,95-4,2 содержит компоненты при следующем соотношении, мас.%:

| цинк | 4,5-5,5 |

| магний | 1,3-2,3 |

| марганец | 0,2-0,7 |

| хром | 0,12-0,40 |

| титан | 0,03-0,12 |

| цирконий | 0,07-0,15 |

| медь | 0,10-0,30 |

| железо | ≤0,35 |

| кремний | ≤0,35 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное, |

а срединный слой выполнен из алюминиевого сплава, содержащего цинк, магний, марганец, хром, титан, цирконий, медь, железо, кремний и примеси, который при суммарном содержании цинка и магния 7,0-10,8 мас.% и отношении цинка к магнию 1,67-3,9 содержит компоненты в следующем соотношении, мас.%:

| цинк | 5,0-7,8 |

| магний | 2,0-3,0 |

| марганец | 0,2-0,8 |

| хром | 0,12-0,40 |

| титан | 0,03-0,10 |

| цирконий | 0,05-0,12 |

| медь | 0,05-0,35 |

| железо | ≤0,35 |

| кремний | ≤0,35 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное. |

Технический результат достигается также тем, что слоистая броневая плита на основе алюминия включает лицевой, срединный и тыльные слои из алюминиевых сплавов, а также тонкие слои толщиной 1-3% толщины плиты, расположенные между указанными слоями и на внешних поверхностях лицевого и тыльного слоев, причем дополнительно снабжена 1-3 тонкими слоями, делящими тыльный слой на равные части, при этом все тонкие слои выполнены из алюминиевого сплава, содержащего цинк, кремний, марганец, железо, титан и примеси при следующем соотношении компонентов, мас.%:

| цинк | 0,9-1,3 |

| кремний | ≤0,30 |

| марганец | ≤0,025 |

| железо | ≤0,3 |

| титан | ≤0,15 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное, |

лицевой и тыльный слои выполнены толщиной 3-23% толщины плиты из алюминиевого сплава, содержащего цинк, магний, марганец, хром, титан, цирконий, медь, железо, кремний и примеси, который при суммарном содержании цинка и магния 5,8-7,8 мас.% и отношении содержания цинка к содержанию магния 1,95-4,2 содержит компоненты при следующем соотношении, мас.%:

| цинк | 4,5-5,5 |

| магний | 1,3-2,3 |

| марганец | 0,2-0,7 |

| хром | 0,12-0,40 |

| титан | 0,03-0,12 |

| цирконий | 0,07-0,15 |

| медь | 0,10-0,30 |

| железо | ≤0,35 |

| кремний | ≤0,35 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное, |

а срединный слой выполнен из алюминиевого сплава, содержащего цинк, магний, марганец, хром, титан, цирконий, медь, железо, кремний и примеси, который при суммарном содержании цинка и магния 7,0-10,8 мас.% и отношении цинка к магнию 1,67-3,9 содержит компоненты в следующем соотношении, мас.%:

| цинк | 5,0-7,8 |

| магний | 2,0-3,0 |

| марганец | 0,2-0,8 |

| хром | 0,12-0,40 |

| титан | 0,03-0,10 |

| цирконий | 0,05-0,12 |

| медь | 0,05-0,35 |

| железо | ≤0,35 |

| кремний | ≤0,35 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное |

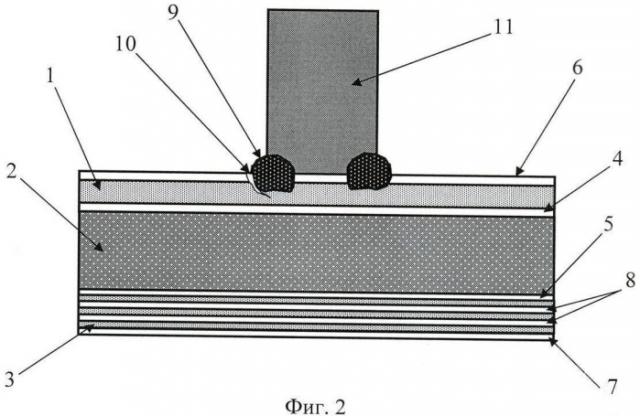

На фиг.1 и 2 представлены схемы расположения слоев плиты по изобретению и преимущественный путь распространения трещины коррозионно-усталостного происхождения в натурном макете сварного соединения, где:

1 - лицевой слой;

2 - срединный слой;

3 - тыльный слой;

4 - тонкий слой, расположенный между лицевым и срединным слоем;

5 - тонкий слой, расположенный между срединным и тыльным слоем;

6 - тонкий слой, расположенный на внешней поверхности лицевого слоя;

7 - тонкий слой, расположенный на внешней поверхности тыльного слоя.

8 - тонкий (тонкие) слой (слои), делящий (делящие) тыльный слой на равные части;

9 - сварной шов;

10 - трещина;

11 - элемент сварной брони, изготовленный из слоистой плиты и из свариваемого алюминиевого сплава.

Слоистую плиту по изобретению получают по серийной технологии изготовления плит ПАС (плит алюминиевых слоистых): сборка пакета из листов соответствующих алюминиевых сплавов → нагрев → горячая прокатка в размер → охлаждение → закалка → правка → финишная термообработка (старение) → обрезка в размер.

Для сравнительной оценки коррозионных и броневых свойств известной плиты и плиты по изобретению были изготовлены слоистая плита номинальной толщиной 40 мм и слоистый лист толщиной 3 мм в состоянии Т1 (нагрев до температуры 470±10°С, выдержка при этой температуре 2-4 часа, закалка в воду, искусственное старение при температуре 95-120°С в течение 20-30 часов, охлаждение на воздухе).

Плиты толщиной 40 мм использовали для определения бронестойкости, а листы толщиной 3 мм - при изготовлении образцов для определения сопротивления коррозионному растрескиванию сварных соединений.

В слоистой плите толщиной 40 мм, без дополнительных тонких слоев в тыльном слое, толщина лицевого и тыльного слоя составила 9,5-10% толщины плиты (3,8-4,0 мм), а толщина каждого из тонких слоев, расположенных между лицевым, срединным и тыльным слоями, а также на внешних поверхностях лицевого и тыльного слоев, составила 2,3-2,5% толщины плиты (0,92-1,0 мм). В слоистом листе толщиной 3 мм толщина лицевого и тыльного слоя составила 6,2-6,4% толщины плиты (0,18-0,19 мм), а толщина каждого из тонких слоев, расположенных между лицевым, срединным и тыльным слоями, а также на внешних поверхностях лицевого и тыльного слоев, составила 2-2,4% толщины плиты (0,06-0,07 мм).

В слоистой плите толщиной 40 мм, дополнительно содержащей 2 тонких слоя, делящих тыльный слой на равные части, толщина лицевого и тыльного слоя составила 14,4-15% толщины плиты (5,75-6,0 мм), а толщина каждого из тонких слоев, расположенных между лицевым, срединным и тыльным слоями, на внешних поверхностях лицевого и тыльного слоев, а также внутри тыльного слоя, составила 1,9-2,3% толщины плиты (0,76-0,92 мм). В слоистом листе толщиной 3 мм толщина лицевого и тыльного слоя составила 6,2-6,4% толщины плиты (~0,18-0,19 мм), а толщина каждого из тонких слоев, расположенных между лицевым, срединным и тыльным слоями, на внешних поверхностях лицевого и тыльного слоев, а также внутри тыльного слоя составила 2-2,1% толщины плиты (~0,06 мм).

Для изготовления лицевого и тыльного слоев плиты и листа использовали алюминиевый сплав, содержащий следующие компоненты, мас.%: цинк 4,72; магний 1,65; марганец 0,34; хром 0,32; титан 0,08; цирконий 0,10; медь 0,25; железо 0,25; кремний 0,16; примеси (кальций, натрий, никель) ~0,04 каждая в отдельности и ~0,12 в сумме; алюминий остальное. Суммарное содержание цинка и магния составило 6,37 мас.% и отношение содержания цинка к содержанию магния - 2,86.

Для изготовления срединного слоя плиты и листа использовали алюминиевый сплав, содержащий следующие компоненты, мас.%: цинк 6,11; магний 2,65; марганец 0,65; хром 0,26; титан 0,07; цирконий 0,09; медь 0,15; железо 0,21; кремний 0,22; примеси (кальций, натрий, никель) ~0,04 каждая в отдельности и ~0,12 в сумме; алюминий остальное. Суммарное содержание цинка и магния составило 8,76 мас.% и отношение цинка к магнию - 2,3.

Для изготовления тонких слоев плиты и листа использовали алюминиевый сплав, содержащий следующие компоненты, мас.%: цинк 0,98; кремний 0,23; марганец 0,012; железо 0,18; титан 0,08; примеси (кальций, натрий, медь, никель) ~0,03 каждая в отдельности и ~0,12 в сумме; алюминий остальное

Изготовление сварных образцов проводили с использованием сварочной проволокой свАМг6.

Сравнительные испытания проводили по стандартным методикам. Броневые свойства определяли путем обстрела пулей Б32 калибром 7,62 мм под углом α=0 градусов (α - угол между траекторией пули (снаряда) и нормалью к плите) и снарядами калибром 23 и 30 мм под углом α=66 градусов с определением предельной скорости кондиционных поражений VПКП. После обстрела также оценивали состояние тыльного слоя (ТС) на раскол и выпучивание (без раскола).

Оценку сопротивления коррозионному разрушению проводили по величине уровня безопасных напряжений σкр. За уровень безопасных напряжений σкр принимали уровень напряжений, при котором в испытуемых образцах не появлялись трещины в течение всего времени испытаний. Результаты сравнительных испытаний представлены в таблице.

Проведенные коррозионные испытания натурных макетов сварных соединений показали, что трещина 10 зарождается, как правило, на стыке сварного шва 9 и зоны термического влияния и распространяется в лицевом слое 1, поскольку тонкий слой 4, расположенный между лицевым 1 и срединным слоем 2, является барьером, препятствующим переходу трещины из лицевого 1 в срединный 2 слой. При этом следует отметить, что время до зарождения трещины в сварном соединении листа (плиты) по изобретению заметно больше времени до зарождения трещины в сварном соединении известной слоистой плиты.

Скорость распространения трещины 10 в лицевом слое слоистого листа (слоистой плиты) по изобретению ниже скорости ее распространения в лицевом слое известной слоистой плиты. Это указывает на то, что в заявленном техническом решении тонкий слой 4 на внешней поверхности лицевого слоя обеспечивает электрохимическую (протекторную) защиту лицевого слоя 1 в зоне развития трещины, в отличие от известного технического решения, в котором тонкий слой из технически чистого алюминия, способного к пассивации, защищает лицевой слой механически и не влияет на скорость распространения трещины.

Наличие дополнительных тонких слоев в тыльном слое приводит к повышению бронестойкости, особенно заметно проявляющееся при обстреле снарядами. Это в первую очередь связано с уменьшением выпучивания тыльного слоя (ТС).

| Таблица | ||||

| Слоистые плиты | Преимущество плит по изобретению | |||

| Характеристики | Известные | По изобретению | ||

| Вариант 1 | Вариант 2 | |||

| Бронестойкость VПКП (пуля Б32), м/с | 730 | 755 | 755 | выше на 3,5% |

| Бронестойкость VПКП (снаряд 30 мм), м/с | 855 | 880 | 903 | |

| - | выпучивание ТС | нет выпучивания ТС | выше на 5-8% | |

| Уровень безопасных напряжений сварных соединений σкр, МПа. | 140 | 180 | 180 | больше в 1,3 раза |

| Уровень безопасных напряжений для плиты σкр, МПа | 200 | 280 | 280 | больше в 1,4 раза |

| (вариант 1 - плиты по изобретению без дополнительных тонких слоев в тыльном слое, вариант 2 - плиты по изобретению с двумя дополнительными тонкими слоями в тыльном слое) |

Представленные результаты показывают, что слоистые плиты для брони по изобретению по сравнению с известными плитами обладают более высокой бронестойкостью, а также имеют более высокое сопротивление коррозионному растрескиванию под напряжением. Сварные соединения с использованием слоистых плит по изобретению имеют значительное преимущество по сопротивлению коррозионному разрушению. Использование слоистых плит по изобретению в сварных конструкциях в качестве брони объектов бронетехники существенно повышает их бронестойкость и эксплуатационную надежность.

1. Слоистая броневая плита на основе алюминия, включающая лицевой, срединный и тыльные слои из алюминиевых сплавов, а также тонкие слои толщиной 1-3% толщины плиты, расположенные между указанными слоями и на внешних поверхностях лицевого и тыльного слоев, отличающаяся тем, что тонкие слои выполнены из алюминиевого сплава, содержащего цинк, кремний, марганец, железо, титан и примеси при следующем соотношении компонентов, мас.%:

| цинк | 0,9-1,3 |

| кремний | ≤0,30 |

| марганец | ≤0,025 |

| железо | ≤0,3 |

| титан | ≤0,15 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное, |

| цинк | 4,5-5,5 |

| магний | 1,3-2,3 |

| марганец | 0,2-0,7 |

| хром | 0,12-0,40 |

| титан | 0,03-0,12 |

| цирконий | 0,07-0,15 |

| медь | 0,10-0,30 |

| железо | ≤0,35 |

| кремний | ≤0,35 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное, |

| цинк | 5,0-7,8 |

| магний | 2,0-3,0 |

| марганец | 0,2-0,8 |

| хром | 0,12-0,40 |

| титан | 0,03-0,10 |

| цирконий | 0,05-0,12 |

| медь | 0,05-0,35 |

| железо | ≤0,35 |

| кремний | ≤0,35 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное. |

2. Слоистая броневая плита на основе алюминия, включающая лицевой, срединный и тыльные слои из алюминиевых сплавов, а также тонкие слои толщиной 1-3% толщины плиты, расположенные между указанными слоями и на внешних поверхностях лицевого и тыльного слоев, отличающаяся тем, что дополнительно снабжена 1-3 тонкими слоями, делящими тыльный слой на равные части, причем все тонкие слои выполнены из алюминиевого сплава, содержащего цинк, кремний, марганец, железо, титан и примеси при следующем соотношении компонентов, мас.%:

| цинк | 0,9-1,3 |

| кремний | ≤0,30 |

| марганец | ≤0,025 |

| железо | ≤0,3 |

| титан | ≤0,15 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное, |

| цинк | 4,5-5,5 |

| магний | 1,3-2,3 |

| марганец | 0,2-0,7 |

| хром | 0,12-0,40 |

| титан | 0,03-0,12 |

| цирконий | 0,07-0,15 |

| медь | 0,10-0,30 |

| железо | ≤0,35 |

| кремний | ≤0,35 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное, |

| цинк | 5,0-7,8 |

| магний | 2,0-3,0 |

| марганец | 0,2-0,8 |

| хром | 0,12-0,40 |

| титан | 0,03-0,10 |

| цирконий | 0,05-0,12 |

| медь | 0,05-0,35 |

| железо | ≤0,35 |

| кремний | ≤0,35 |

| примеси | ≤0,05 каждая в отдельности и ≤0,15 в сумме |

| алюминий | остальное |