Способ определения давления двигателя внутреннего сгорания в конце такта сжатия

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для диагностирования двигателей внутреннего сгорания. Технический результат заключается в повышении точности определении давления в конце такта сжатия с учетом влияния свойств смазочных материалов на величину снимаемых показаний. Способ определения давления двигателя внутреннего сгорания в конце такта сжатия заключается в том, что двигатель внутреннего сгорания (ДВС) с помощью дополнительного источника энергии выводят на рабочий режим. Отключают дополнительный источник, перекрывают подачу топлива в ДВС и вновь подключают к нему дополнительный источник энергии. Измеряют давление в цилиндре ДВС и одновременно с ним температуру на его поверхности. Замеры ведут в нескольких точках. По снятым значениям строят зависимость давления от температуры и за величину давления сжатия принимают давление на горизонтальном участке построенной зависимости. 2 ил.

Реферат

Изобретение относится к измерительной технике, а именно к определению технического состояния двигателей внутреннего сгорания по давлению в цилиндрах в конце такта сжатия, и может быть использовано для диагностирования состояния поршневых машин косвенным путем.

Измерение давления в конце такта сжатия проводят для оценки качества уплотнения цилиндро-поршневой группы ДВС, от которого зависит утечка газа из рабочего пространства и, как следствие, мощность двигателя и расход топлива и масла.

Известен способ определения давления в конце такта сжатия (см. а.с. СССР №1059459, от 25.02.82, G0L 23/00), основанный на подаче под давлением в цилиндр обследуемого ДВС газа, предотвращающего воспламенение топлива, что позволяет с помощью датчика давления регистрировать давление в цилиндре на работающем двигателе.

Недостатком указанного способа является недостаточная точность определения давления сжатия, связанная с погрешностью из-за существенного влияния температуры стенок цилиндра на величину измеряемого параметра. Таким образом, для более точного измерения давления необходимо учитывать, при какой температуре производились измерения и температура какой точки цилиндра принималась за контрольное значение, что соответственно усложняет процесс измерения.

Наиболее близким аналогом предлагаемого решения является способ, распространенный в практике диагностирования ДВС, (см. учебник для ВУЗов авт. Луканина В.Н., Морозова К.А. и др., т.1 «Теория рабочих процессов». - М.: Высшая школа, 2007. - С.466-467). Известный способ основан на определении давления в конце такта сжатия путем одновременного измерения давления и температуры двигателя при проворачивании с помощью постороннего источника энергии коленчатого вала ДВС без подачи в последний топлива.

Способ осуществляется следующим образом.

При помощи постороннего источника энергии двигатель внутреннего сгорания выводят на рабочий режим, затем перекрывают подачу топлива и с помощью того же источника поворачивают коленчатый вал прогретого двигателя. Посторонним источником энергии может служить электродвигатель, если диагностирование производят на стенде, описанном, например, в учебном пособии авт. Стефановского Б.С., Скобцева Е.А. и др. «Испытания двигателей внутреннего сгорания. - М.: Машиностроение, 1972. - С.62-64, или стартер, если диагностируется двигатель автомобиля. По мере остывания ДВС компрессометром или датчиком давления измеряют давление и одновременно с ним температуру в конце такта сжатия. Известно, что при уменьшении температуры увеличивается вязкость смазочных материалов, что соответственно отражается на показаниях прибора, поэтому для получения неискаженных параметров необходимо поддерживать температурный режим стенок цилиндров постоянным. Однако в известном способе это условие не выполняется, а факт изменения свойств смазочных материалов при определении давления не учитывается.

Недостатком вышеописанного способа является недостаточная точность определения давления в конце такта сжатия из-за неучитываемого влияния на снимаемые параметры свойств смазочных материалов, изменяющихся при изменении температуры.

Заявляемый способ позволяет получить новый по сравнению с прототипом технический результат, заключающийся в повышении точности определения давления в конце такта сжатия с учетом влияния свойств смазочных материалов на величину снимаемых показаний.

Для достижения указанного технического результата используется следующая совокупность существенных признаков: в способе определения давления ДВС в конце такта сжатия, так же, как и в прототипе, двигатель внутреннего сгорания с помощью дополнительного источника энергии выводят на рабочий режим, затем отключают дополнительный источник, перекрывают подачу топлива в ДВС и вновь подключают к нему дополнительный источник энергии, после чего измеряют давление в цилиндре ДВС и одновременно с ним температуру на его поверхности, в отличие от прототипа замеры ведут в нескольких точках, по снятым значениям строят зависимость давления от температуры и за величину давления сжатия принимают давление на горизонтальном участке построенной зависимости.

Сущность способа заключается в том, что в отличие от прототипа, где давление сжатия определяют по показаниям, снятым в любой произвольной точке периода остывания двигателя, в предлагаемом способе для получения достоверных данных об указанном параметре берутся показания только на определенном участке. Так как давление сжатия, как указывалось выше, из-за влияния вязкости смазочных материалов, растет по мере уменьшения температуры ДВС, то полученные в известном аналоге параметры могут не соответствовать реальной характеристике технического состояния цилиндро-поршневой группы. В отличие от него в предлагаемом способе учитываются только те показания, которые не изменяются с изменением температуры, т.е. располагаются на горизонтальном участке зависимости давления от температуры.

Сопоставление предлагаемого способа и прототипа показало, что поставленная задача - повышение точности определения давления в конце такта сжатия - решается в результате новой совокупности признаков, что доказывает соответствие предлагаемого изобретения критерию патентоспособности «новизна».

В свою очередь проведенный информационный поиск в области измерительной техники не выявил решений, содержащих отдельные отличительные признаки заявляемого изобретения, что позволяет сделать вывод о соответствии заявляемого способа критерию «изобретательский уровень».

Сущность указанного способа поясняется чертежом, где

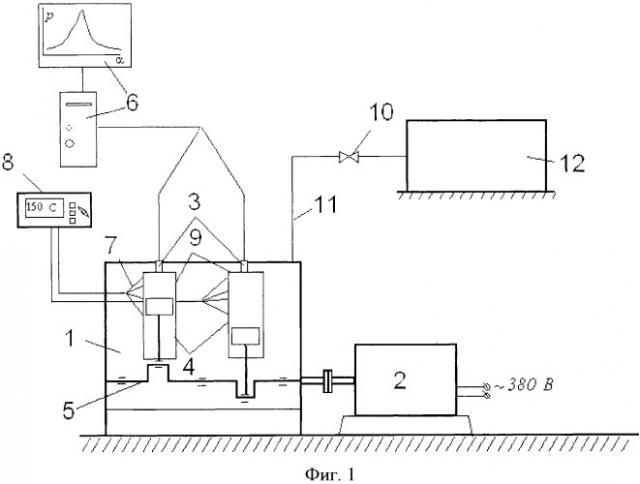

на фиг.1 представлена схема устройства, реализующего указанный способ;

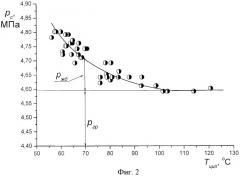

на фиг.2 - график зависимости давления в конце такта сжатия от температуры стенок цилиндра.

Для реализации способа используется устройство (фиг.1), состоящее из двигателя внутреннего сгорания 1, спаренного и приводимого в действие электродвигателем 2, датчиков давления 3, установленных в цилиндрах 4 ДВС 1 и выводящих значения давления от угла поворота коленчатого вала 5 на ПЭВМ 6, хромель-копелевых термопар 7, отображающих значения температур на измерителе температур 8 в районе верхней мертвой точки 9, клапана 10, установленного в топливопроводе 11, соединяющем ДВС 1 с топливным баком 12 и используемым для перекрытия подачи топлива в ДВС 1 при прокручивании двигателя от электродвигателя 2.

На фиг.2 изображена зависимость давления сжатия от температуры стенки цилиндра, которую можно представить в следующем виде:

где рс - давление в конце такта сжатия; pжд - жидкостная составляющая давления в конце такта сжатия; Т - температура, ргр - граничная составляющая давления. Составляющая ржд - это доля давления рс, обеспечиваемая уплотняющим действиям слоя смазочной жидкости (масла) между поверхностью втулки цилиндра и поршневыми кольцами; величина ржд определяется вязкостными свойствами моторного масла, т.е. является функцией температуры. Составляющая ргр - это та доля давления рс, которая обеспечивается зазорами между кольцами и стенкой цилиндра, а поэтому определяется состоянием трущихся поверхностей и толщиной адсорбированного слоя масла - граничной пленки - на поверхностях трения втулки цилиндра и колец; давление ргр от температуры не зависит. В качестве значения, характеризующего давление в конце сжатия, принимается значение ргр, соответствующее горизонтальному участку зависимости рс(Т), т.е. параллельному оси абсцисс.

Пример реализации способа

Определение давления в конце такта сжатия в цилиндрах дизеля марки Д120 проводилось специалистами Санкт-Петербургского государственного университета водных коммуникаций в лабораторных условиях. Испытания проводились на дизельном стенде, оснащенном трехфазным асинхронным электродвигателем 2, вал которого спарен с коленчатым валом 5 дизеля 1. Давление газов в цилиндрах измеряли с помощью датчиков давления 3, а температуру стенок цилиндров с помощью хромель-копелевых термопар 7. Дизель 1 был выведен на заданный режим, затем остановлен, при этом была перекрыта подача топлива из топливного бака 12 клапаном 10, после чего включен электродвигатель 2 на проворачивание коленчатого вала 5 дизеля 1. При проворачивании по мере остывания дизеля периодически регистрировали давление рс через ПЭВМ 6 и соответствующую температуру Тцил стенок цилиндров в районе верхней мертвой точки 9. По снятым показаниям была построена зависимость рс(Тцил) (фиг.2). Как видно из графика, давление сжатия имеет постоянную величину на участке от 120° до 95°. Далее по мере остывания оно начинает возрастать в силу влияния на него вязкости масла. Таким образом, для данного примера величина 4,60 МПа соответствует точному значению давления сжатия, по которому с большей объективностью можно судить о техническом состоянии цилиндро-поршневой пары ДВС.

Изложенное выше позволяет сделать вывод о соответствии изобретения критерию «промышленная применимость».

Способ определения давления двигателя внутреннего сгорания в конце такта сжатия, заключающийся в том, что ДВС (двигатель внутреннего сгорания) с помощью дополнительного источника энергии выводят на рабочий режим, затем отключают дополнительный источник, перекрывают подачу топлива в ДВС и вновь подключают к нему дополнительный источник энергии, после чего измеряют давление в цилиндре ДВС и одновременно с ним температуру на его поверхности, отличающийся тем, что замеры ведут в нескольких точках, по снятым значениям строят зависимость давления от температуры и за величину давления сжатия принимают давление на горизонтальном участке построенной зависимости.