Способ гидравлических испытаний труб

Иллюстрации

Показать всеИзобретение относится к области испытаний, в частности гидравлических испытаний труб. Способ включает размещение трубы на ложементе, установку на ее концах заглушек (уплотнительных головок), фиксацию концов трубы от возможных перемещений, удаление воздуха из полости трубы и последующую подачу опрессовочной жидкости пробного давления, вызывая упругую деформацию трубы вне заглушек, выдержку трубы под заданным давлением, последующее удаление воды из полости трубы и вынесение вердикта пригодности трубы для эксплуатации при заданном давлении. Одновременно с гидроиспытаниями производят механические испытания на прочность переходных участков от законцовки к исходному сечению трубы. Для этого заглушку выполняют в виде цилиндрического стакана с буртом и внешней резьбой, установку стакана производят на цилиндрической поверхности, образованной внешними поверхностями разъемного трафарета, размещенного на законцовке. При этом между торцом трафарета и буртом стакана устанавливают пьезодатчик, на резьбовой части стакана закрепляют крышку с уплотнением и штуцером для организации гидросистемы, а усилие растяжения от действия опрессовочной жидкости на внутреннюю поверхность трубы передают на трафареты, вызывая сжатие пьезодатчиков и формирование сигналов, соответствующих механическим свойствам упомянутых переходных участков. По величине данных сигналов относительно эталонного сигнала выносится вердикт о применимости трубы к эксплуатации для заданного рабочего давления внутритрубной среды. 5 ил.

Реферат

Изобретение относится к области гидравлических испытаний труб, в частности теплообменных труб с профилированными законцовками, и одновременно проводимыми испытаниями на механическую прочность переходных участков от исходной трубы к законцовке.

Известен способ гидравлических испытаний труб, включающий размещение трубы на опорах, установку трубы в уплотнительную головку, герметизацию трубы с последующей подачей опрессовочной жидкости под рабочим давлением, предварительно удалив воздух из полости трубы, вызывая контролируемое укорочение трубы на заданную величину, выдержку трубы под давлением с последующим освобождением полости трубы от опрессовочной жидкости и вынесением соответствующего вердикта пригодности трубы к эксплуатации при заданном рабочем давлении (см. патент RU №2184946, G01М 3/08, заявка №2001119071/28 от 11.07.2001, опубл. 10.07.2002 г.).

К недостаткам известного способа следует отнести его ограниченное применение. Так, для теплообменных труб с профилированными законцовками использование данного технического решения невозможно, поскольку нельзя его совместить с механическими испытаниями на прочность переходных участков от исходной трубы к законцовке.

Известен также способ гидравлических испытаний труб, включающий размещение трубы на ложементе, установку на ее концах заглушек (уплотнительных головок), фиксацию концов трубы от возможных перемещений, удаление воздуха из полости трубы и последующую подачу опрессовочной жидкости пробного давления, вызывая упругую деформацию трубы вне заглушек, выдержку трубы под заданным давлением, последующее удаление воды из полости трубы и вынесение вердикта пригодности трубы для эксплуатации при заданном давлении (www.drillings.ru/gidroisp - прототип).

К недостатку известного способа относят невозможность оценки механических характеристик участков трубы, располагаемых по месту закрепления в уплотнительных головках. Применительно к теплообменным трубам, имеющим профилированные законцовки с переходными участками меньшей толщины стенки от исходной трубы к законцовке, весьма важным является оценка уровня механических свойств упомянутых участков перед их закреплением в трубных отверстиях. Поскольку возникающие перепады давлений внутритрубной среды при эксплуатации теплообменного аппарата могут вызвать разрушение переходных участков (одного или нескольких), что приведет к аварийной ситуации.

Задачей изобретения является разработка такого способа гидравлического испытания труб, который бы позволял одновременно с оценкой герметичности трубы, определять уровень механических свойств (относительно эталонного образца) переходных участков от законцовки к исходной трубе, что, в конечном итоге, устранит возможность возникновения аварийной ситуации.

Технический результат достигается тем, что в способе гидравлических испытаний труб, включающем размещение трубы на ложементе, установку на ее концах заглушек (уплотнительных головок), фиксацию концов трубы от возможных перемещений, удаление воздуха из полости трубы и последующую подачу опрессовочной жидкости пробного давления, вызывая упругую деформацию трубы вне заглушек, выдержку трубы под заданным давлением, последующее удаление воды из полости трубы и вынесение вердикта пригодности трубы для эксплуатации при заданном давлении, согласно изобретению применительно к теплообменным трубам с профилированными законцовками, одновременно с гидроиспытаниями производят механические испытания на прочность переходных участков от законцовки к исходному сечению трубы, для чего заглушку выполняют в виде цилиндрического стакана с буртом и внешней резьбой, установку стакана производят на цилиндрической поверхности, образованной внешними поверхностями разъемного трафарета, размещенного на законцовке, причем между торцом трафарета и буртом стакана устанавливают пьезодатчик, на резьбовой части стакана закрепляют крышку с уплотнением и штуцером для организации гидросистемы, а усилие растяжения от действия опрессовочной жидкости на внутреннюю поверхность трубы передают на трафареты, вызывая сжатие пьезодатчиков и формирование сигналов, соответствующих механическим свойствам упомянутых переходных участков, по величине которых относительно эталонного сигнала выносится вердикт о применимости трубы к эксплуатации для заданного рабочего давления внутри-трубной среды.

Осуществление предлагаемого способа гидравлических испытаний труб позволяет производить отбраковку теплообменных труб с профилированными законцовками, предназначенных для эксплуатации при заданном рабочем давлении внутритрубной среды. Закрепление таких труб с законцовками в трубных решетках гарантирует качественную бездефектную работу неразъемного соединения, в том числе, и на длине переходных участков от исходной трубы к законцовке. Последнее повышает надежность и безопасность работы теплообменных аппаратов.

Это объясняется тем, что снимаемый сигнал с пьезодатчиков соответствует величине осевых растягивающих усилий, прикладываемых к упомянутым переходным участкам. Для теплообменных труб с возможно иным исходным уровнем механических свойств процесс штамповки законцовок может не привести к требуемому упрочнению материала в объеме переходного участка. Следовательно, работа неразъемных соединений на такой трубе может привести к разрушению переходных участков, вызывая известные трудности. Поэтому тщательный отбор теплообменных труб с профилированными законцовками должен производиться именно по уровню механических свойств переходных участков, который определяется по эталонному образцу. Другими словами, для каждой марки сталей, геометрических размеров поперечного сечения труб и конструкций профилированных законцовок, содержащих упомянутые переходные участки, по механическим испытаниям на прочность эталонных образцов создается база данных, позволяющая принимать ответственные решения по назначению допустимых усилий растяжения переходных участков.

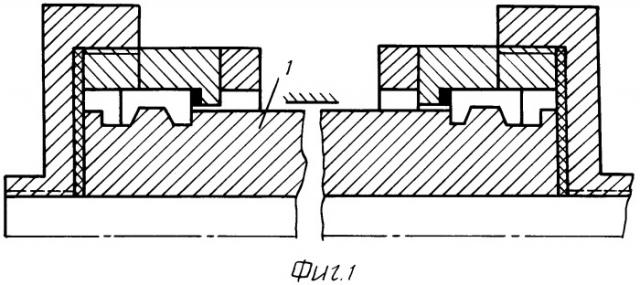

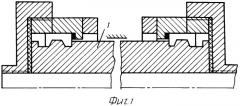

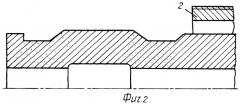

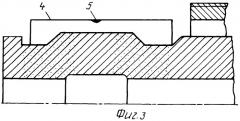

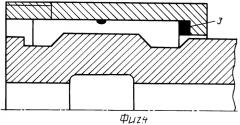

Сущность изобретения поясняется чертежами, где на фиг.1 показана теплообменная труба с профилированными законцовками и быстросменными заглушками на них; на фиг.2 - размещение заглушки в виде стакана с буртом, содержащей во внутренней полости закрепленный пьезодатчик, опираемый на бурт, на трубе за пределами законцовки; на фиг.3 - установка разъемных половин трафаретов на законцовке с фиксацией их упругим элементом; фиг.4 - размещение стакана на цилиндрической внешней поверхности, образованной трафаретами, с обеспечением контакта между внутренним торцом трафарета и пьезодатчиком; на фиг.5 - закрепление крышек с уплотнением на резьбовой части стакана, обеспечивая требуемую герметичность на торцах и размещение упоров с обеспечением контакта торцевой поверхности бурта стакана с внешними поверхностями опор.

Вариант осуществления изобретения состоит в следующем.

Теплообменную трубу 1 подвергают подготовительным операциям: правка в косовалковой машине, резка в меру, предварительная формовка с калибровкой концов трубы, окончательная штамповка законцовок, содержащих: торцевое утолщение с посадочным местом, участок внешнего калиброванного полотна, утолщения комбинированного поперечного сечения, участок внутреннего калиброванного полотна и переходный участок от исходной трубы к законцовке.

Теплообменные трубы 1 с профилированными законцовками затем подвергают гидравлическим испытаниям с целью определения герметичности и одновременному испытанию механических свойств переходных участков от исходного сечения трубы к законцовке (фиг.1).

На трубе за ее законцовками размещают заглушки в виде цилиндрических стаканов 2 с торцевым буртом и резьбовой частью на внешней поверхности стакана с противоположного торца (фиг.2).

На внутренней поверхности бурта размещен пьезодатчик 3, прошедший тарировку с целью получения эталонного сигнала при воздействии на него осевого усилия сжатия.

Затем на внешней поверхности законцовки размещают разъемный трафарет 4, удерживаемый на законцовке посредством упругого элемента 5 (фиг.3).

После чего на образованной цилиндрической внешний поверхности трафарета устанавливают стакан, достигая контакта поверхности пьезодатчика с торцевой поверхностью трафарета (фиг.4). Далее на резьбовой части внешней поверхности стакана закрепляют крышку 6 с уплотнением и штуцером (фиг.5). Одни из штуцеров соединяют с трубопроводом опрессовочной жидкости, на другом - закрепляют манометр.

Первоначально малым давлением опрессовочной жидкости удаляют воздух из полости трубы.

Затем со стороны внутренних торцевых поверхностей стаканов размещают неподвижные упоры 7, образуя контактные поверхности (фиг.5).

Процесс гидроиспытания трубы на герметичность начинают с подачи опрессовочной жидкости пробного давления (на 25% большего, чем рабочее давление) в полость трубы.

Упругая радиальная деформация трубы за пределами заглушек обусловливает появление тянущего осевого усилия трубы, которое торцами трафаретов нагружают пьезодатчики.

Сигнал от последних передается на автоматический цифровой преобразователь и осуществляется сравнение получаемого при испытании трубы сигнала с его эталонным значением, полученного при тарировке.

В условиях качественных механических свойств переходных участков трубы получаемые сигналы с пьезодатчиков располагаются выше эталонного значения, о чем свидетельствует зеленый световой сигнал испытательной машины. Если же в силу недостаточного упрочнения материала трубы в переходном участке, хотя бы одного из получаемых значений пьезодатчиков меньше эталонного значения, загорается красная лампочка. Труба снимается, ее применение может быть на меньших рабочих давлениях внутритрубной среды теплообменного аппарата.

Опытно-промышленная проверка предлагаемого способа гидравлических испытаний труб прошла в виртуальном варианте с применением программного продукта Deform в формате 3D. Моделированию подвергались теплообменные трубы из сталей: сталь 20, сталь 15Х5М, сталь 12Х18Н10Т, различных поперечных сечений: ⌀25×2,5 мм, ⌀25×2,0 мм, ⌀20×2,5 мм, ⌀20×2,0 мм. Например, законцовки для труб с поперечным сечением ⌀25×2,5 мм содержали: торцевое утолщение шириной 5 мм с посадочным местом ⌀25,16 мм, участок внешнего калиброванного полотна - шириной 4,5 мм, утолщения комбинированного поперечного сечения - длиной 12,4 мм, участок внутреннего калиброванного полотна - шириной 5 мм и переходный участок от исходной трубы к законцовке - длиной 2 мм.

Как показали гидравлические испытания в сочетании с механическими испытаниями переходных участков, что имеет место закономерность, при которой штампованные законцовки и упомянутые переходные участки обладают механическими свойствами на растяжение, превышающими усилие упругого растяжения исходной трубы.

Дополнительное упрочнение материала трубы при закреплении профилированной законцовки в трубном отверстии гарантирует качественное, надежное и безопасное закрепление законцовки теплообменной трубы без применения обварки.

Изобретение применимо для отбраковки теплообменных труб с профилированными законцовками на применимость к заданному рабочему давлению внутритрубной жидкости.

Способ гидравлических испытаний труб, включающий размещение трубы на ложементе, установку на ее концах заглушек (уплотнительных головок), фиксацию концов трубы от возможных перемещений, удаление воздуха из полости трубы и последующую подачу опрессовочной жидкости пробного давления, вызывая упругую деформацию трубы вне заглушек, выдержку трубы под заданным давлением, последующее удаление воды из полости трубы и вынесение вердикта пригодности трубы для эксплуатации при заданном давлении, отличающийся тем, что применительно к теплообменным трубам с профилированными законцовками одновременно с гидроиспытаниями производят механические испытания на прочность переходных участков от законцовки к исходному сечению трубы для чего заглушку выполняют в виде цилиндрического стакана с буртом и внешней резьбой, установку стакана производят на цилиндрической поверхности, образованной внешними поверхностями разъемного трафарета, размещенного на законцовке, причем между торцем трафарета и буртом стакана устанавливают пьезодатчик, на резьбовой части стакана закрепляют крышку с уплотнением и штуцером для организации гидросистемы, а усилие растяжения от действия опрессовочной жидкости на внутреннюю поверхность трубы передают на трафареты, вызывая сжатие пьезодатчиков и формирование сигналов, соответствующих механическим свойствам упомянутых переходных участков, по величине которых относительно эталонного сигнала выносится вердикт о применимости трубы к эксплуатации для заданного рабочего давления внутритрубной среды.