Способ ультразвукового тестирования и оборудование для него

Иллюстрации

Показать всеИспользование: для ультразвукового тестирования объекта. Сущность: заключается в том, что оборудование ультразвукового тестирования включает в себя линейный матричный ультразвуковой датчик, в котором множество преобразователей расположено в направлении, ортогональном направлению прокатки тестируемого объекта, и блок обработки сигналов. Блок обработки сигналов выполняет этапы с (1) по (6), при этом на первом этапе (1) формируют изображение на основе апертурного синтеза тестовых сигналов каждой секции тестируемого объекта, на втором этапе (2) формируют распределение максимальных величин тестовых сигналов в направлении расположения преобразователей, на третьем этапе (3) вычисляют ширину дефекта в каждой секции на основе распределения максимальных величин, на четвертом этапе (4) формируют распределение максимальных величин тестовых сигналов в направлении прокатки на основе распределения максимальных величин множества секций тестируемого объекта, на пятом этапе (5) вычисляют длину дефекта на основе распределения максимальных величин тестовых сигналов в направлении прокатки, на шестом этапе (6) вычисляют площадь дефекта на основе вычисленной длины дефекта и вычисленной ширины дефекта каждой секции. Технический результат: обеспечение возможности измерения площади дефекта, проходящего в направлении прокатки тестируемого объекта, с высокой точностью и простым образом. 2 н.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу ультразвукового тестирования и оборудованию для него, выполненному с возможностью измерения площади дефекта, проходящего в направлении прокатки тестируемого объекта, с высокой точностью и простым образом.

Предшествующий уровень техники

Для гарантии качества изделия из прокатного металла (включая полуфабрикаты), такого как изделия из железа и стали, выполняют определение дефекта, имеющегося в изделии, согласно ультразвуковому тестированию, и определение, является ли оно пригодным или нет. Стандарт для определения, является ли какое-либо изделие пригодным, устанавливается, например, размерностями дефекта, который должен быть обнаружен. Например, согласно стандарту 5CT по API, который является одним из стандартов, относящихся к трубам нефтяного сортамента (OCTG), оговаривается, что при определении любого дефекта, поверхность которого не является открытой в стальном трубопроводе или трубе (который не проявляется на внутренних и наружных поверхностях стального трубопровода или трубы), площадь такого дефекта не должна быть равной 260 мм2 или более (спецификация API 5CT/ISO 11960). Площадь дефекта - важный фактор для гарантирования качества изделия.

В качестве традиционного способа расчета площади любого дефекта количественно с помощью ультразвукового тестирования известен (А) способ расчета площади дефекта с использованием амплитуды эхо-сигнала, и (В) способ расчета площади дефекта по расстоянию перемещения, на котором проявляется эхо-сигнал от дефекта при перемещении ультразвукового датчика, как описано в непатентной литературе 1 («Ultrasonic Flaw Detection Test III» 2001, опубликовано Японским обществом по неразрушающему контролю, 11 июня, 2001, стр.57-58 и стр.117-118).

Кроме того, был предложен способ (C) расчета площади дефекта с использованием обработки на основе апертурного синтеза (патентная литература 1) (японская выложенная патентная публикация №2005-31061). Далее эти способы будут описаны подробно.

(A) Способ расчета площади дефекта с использованием амплитуды эхо-сигнала.

Когда размер дефекта меньше, чем эффективная ширина ультразвукового луча, площадь дефекта может быть рассчитана с использованием соотношения, в котором площадь дефекта и амплитуда эхо-сигнала пропорциональны друг другу.

Амплитуда PR эхо-сигнала от круглого плоского дефекта, который существует в точке на расстоянии (расстоянии по центральной оси круглого преобразователя) x1 от круглого преобразователя, который образует собой ультразвуковой датчик, выражается следующим уравнением (1)

где в приведенном уравнении (1) P0 - давление падающего звука ультразвуковой волны, λ - длина ультразвуковой волны, D - диаметр преобразователя, d - диаметр дефекта.

Из приведенного уравнения (1) очевидно, что амплитуда PR эхо-сигнала от дефекта пропорциональна πd2/4, что является площадью дефекта.

С другой стороны, если тестируемый объект имеет достаточно широкую плоскость, такую как его нижняя поверхность, амплитуда P∞ эхо-сигнала от нижней поверхности выражается следующим уравнением (2), когда расстояние от преобразователя до нижней поверхности составляет x2

Площадь дефекта можно оценить, получив соотношение амплитуды P∞ эхо-сигнала от нижней поверхности и амплитуды PR эхо-сигнала от дефекта согласно приведенным уравнениям (1) и (2) и измерив расстояния x1 и x2.

Однако приведенное уравнение (1) выведено при условии, что поверхность дефекта параллельна поверхности преобразователя ультразвукового датчика. Иначе говоря, способ расчета основан на предположении, что поверхность дефекта параллельна поверхности преобразователя ультразвукового датчика и что ультразвуковой датчик принимает максимальный эхо-сигнал от дефекта. Таким образом, если поверхность дефекта наклонена относительно поверхности преобразователя, эхо-сигнал, отраженный от дефекта, сложно принять ультразвуковым датчиком, тем самым снижается точность расчетов, что является проблемой. Кроме того, способ расчета не может применяться, если размер дефекта больше, чем эффективная ширина ультразвукового луча. Таким образом, если тестируемый объект представляет собой прокатный материал, такой как стальной трубопровод или труба и стальной лист, необходимо использовать ультразвуковой датчик, имеющий большой преобразователь для плоского дефекта, проходящего в направлении прокатки, что невыполнимо.

(B) Способ расчета площади дефекта по расстоянию перемещения, на котором проявляется эхо-сигнал от дефекта при перемещении ультразвукового датчика.

В случае, когда размер дефекта больше, чем эффективная ширина ультразвукового луча, известен способ измерения диапазона, в котором эхо-сигнал от дефекта снижается от максимальной амплитуды эхо-сигнала до заданного уровня путем перемещения ультразвукового датчика, либо измерения диапазона, в котором амплитуда эхо-сигнала оказывается выше заданной амплитуды вне зависимости от максимальной амплитуды эхо-сигнала, что является характерной длиной дефекта. Согласно этому способу, длина дефекта может быть измерена с относительно высокой точностью путем выбора ультразвукового датчика, имеющего меньшие преобразователи, чем длина дефекта, который является объектом измерения. Что касается плоского дефекта, проходящего в направлении прокатки прокатного материала, такого как стальной трубопровод или труба, и стальной лист и т.п., размерности (длина дефекта) дефекта в направлении прокатки могут быть измерены с относительно высокой точностью согласно способу.

Однако сложно удовлетворить предварительному условию способа, чтобы размер дефекта был больше, чем эффективная ширина ультразвукового луча, поскольку размерность дефекта (ширина дефекта) в направлении, перпендикулярном направлению прокатки, меньше той, что в направлении прокатки. Причина заключается в том, что если размерность преобразователя уменьшается, ультразвуковой луч расширяется, а если размерность преобразователя увеличивается, сгенерированный ультразвуковой луч расширяется сам по себе.

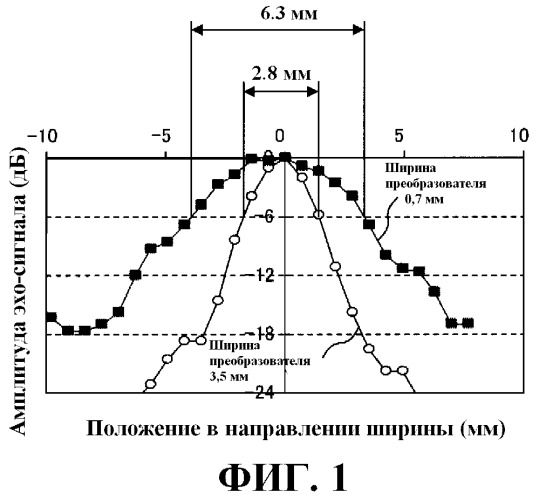

На фиг.1 показан пример результата измерения амплитуды эхо-сигнала путем перемещения ультразвуковых датчиков, ширина преобразователей которых составляет 3,5 мм и 0,7 мм соответственно, относительно дефекта шириной 1 мм в направлении ширины дефекта в положениях, отстоящих на 10 мм от дефекта (при этом ультразвуковой датчик установлен на поверхности тестируемого объекта, в котором существует дефект в положении 10 мм в глубину, и перемещается в направлении ширины дефекта). Как показано на фиг.1, в случае, когда используется любой ультразвуковой датчик, распределение амплитуды эхо-сигнала в направлении ширины имеет форму гладкой кривой, что обусловлено тем фактом, что эффективная ширина ультразвукового луча велика. Если диапазон, в котором амплитуда эхо-сигнала снижается на 6 дБ от максимальной амплитуды эхо-сигнала, то эта максимальная амплитуда принимается за ширину дефекта, ширина дефекта, которая должна быть измерена каждым из ультразвуковых датчиков, составляет 6,3 мм и 2,8 мм, что больше, чем действительная ширина дефекта (1 мм).

Таким образом, в приведенном способе, даже если длина любого плоского дефекта, проходящего в направлении прокатки, имеющего малую ширину в направлении, перпендикулярном направлению прокатки прокатного материала, такого как стальной трубопровод или труба, и стальной лист, может быть измерена с относительно высокой точностью, измеренная ширина дефекта будет больше, чем его действительная ширина. То есть, приведенный способ расчета площади дефекта дает завышенные результаты. В результате любое изделие, не будучи в действительности дефектным, определяется как дефектное, а это может понизить производственный выход.

(С) Способ расчета площади дефекта путем обработки данных на основе апертурного синтеза.

С другой стороны, в патентной литературе 1 раскрыт способ, в котором трехмерные данные отображения внутреннего пространства тестируемого объекта генерируются на основе данных, собранных путем выполнения ультразвуковой дефектоскопии с использованием группы преобразователей, расположенных в матричном виде, а затем эти трехмерные данные изображений обрабатываются для автоматического расчета площади дефекта. Конкретнее, при автоматическом расчете площади дефекта из трехмерных данных отображения трехмерные данные отображения анализируются в каждом осевом направлении ортогональных координат с целью спроецировать данные, имеющие максимальное значение, на плоскость. Далее, путем подсчета числа ячеек, имеющих более высокие величины сигнала, чем заданный порог на плоскости проекций, рассчитывается площадь дефекта. Данный способ позволяет отобразить дефект с высоким разрешением путем применения технологии апертурного синтеза, когда формируются какие-либо трехмерные данные изображений. Однако существует проблема эффективности расчета и точности расчета, когда данный способ применяется к плоскому дефекту или ему подобному в прокатном материале. Далее данный способ будет описан подробно.

Известно, что разрешение изображения, обработанного на основе апертурного синтеза, полученного обработкой на основе апертурного синтеза, зависит от шага расположения преобразователей и размера апертуры. Размер апертуры подобен полной размерности группы преобразователей, которые принимают эхо-сигнал во время обработки на основе апертурного синтеза (полной размерности группы преобразователей, расположенных в направлении, в котором осуществляется обработка на основе апертурного синтеза). Известно также, что чем меньше шаг расположения преобразователей и чем больше размер апертуры (полная размерность группы преобразователей), тем выше становится разрешение.

Таким образом, можно ожидать, что размерность дефекта измеряется в вышеуказанном направлении с высокой точностью путем использования группы преобразователей, при этом группа конфигурируется путем расположения множества преобразователей, имеющих каждый весьма малую размерность в направлении, в котором требуется измерить размерность дефекта с высокой точностью. Однако число преобразователей, которые могут быть размещены, ограничено из соображений стоимости оборудования, поскольку к каждому из этих преобразователей присоединяется электронный контур, связанный с обменом и обработкой сигналов, и такое оборудование, преобладающее в настоящее время, содержит около 256 преобразователей.

Как описано выше, для расчета площади дефекта в прокатном материале необходимо с высокой точностью измерить размерности дефекта в направлении, ортогональном направлению прокатки, поскольку дефект является протяженным в направлении прокатки и при этом малым по размеру в направлении, ортогональном направлению прокатки, с целью повышения точности расчета площади дефекта. Если используется группа преобразователей, в которой преобразователи, имеющие весьма малую размерность, расположены с высокой плотностью в матричном виде, разрешение в направлении прокатки увеличивается свыше необходимого, в то время как разрешение в направлении, ортогональном направлению прокатки, снижается, поскольку уменьшается размер апертуры, а кроме того, сужается диапазон, который может быть измерен одновременно. Например, для получения разрешения около 0,3 мм, по меньшей мере, шаг расположения преобразователей должен составлять 0,6 мм, т.к. шаг расположения преобразователей должен вдвое или более превышать разрешение при обработке на основе апертурного синтеза. Если шаг расположения преобразователей равен 0,6 мм, размер апертуры составляет около 0,6×16=9,6 мм в случае группы преобразователей, в которой 16×16(=256) преобразователей расположены в матричном виде. Кроме того, разрешение в точке на заданной глубине тестируемого объекта непосредственно под центром группы преобразователей предполагается равным λ/(2sinθ), если апертурный угол равен 2θ, а длина ультразвуковой волны равна λ. Например, в качестве тестируемого объекта применяется стальной материал, скорость звука в котором составляет 5960 м/с, а группа преобразователей расположена на поверхности тестируемого объекта. Если частота ультразвукового тестирования установлена равной 5 МГц, разрешение на глубине 10 мм от поверхности стального материала составит около 1,4 мм, что указывает на то, что разрешение снизилось. Кроме того, диапазон, в котором измерения в направлении, ортогональном направлению прокатки, могут быть выполнены одновременно, уменьшается до примерно 9,6 мм, что схоже с размером апертуры. Таким образом, трудно сказать, что эффективность расчета и точность расчета сбалансированы между собой.

Раскрытие изобретения

Настоящее изобретение направлено на решение вышеуказанных проблем предшествующего уровня техники.

Задача настоящего изобретения заключается в обеспечении способа ультразвукового тестирования и оборудования для него, выполненного с возможностью измерения площади дефекта, проходящего в направлении прокатки тестируемого объекта, с высокой точностью и простым образом.

В результате интенсивных исследований для решения указанных проблем авторы настоящего изобретения пришли к выводу, что размерность дефекта (длина дефекта) в направлении прокатки может быть удовлетворительно рассчитана согласно (B) способу расчета площади дефекта по расстоянию перемещения, на котором проявляется эхо-сигнал от дефекта при перемещении ультразвукового датчика, также как в вышеописанном предшествующем уровне техники. Далее они полагают, что площадь дефекта может быть измерена с высокой точностью и простым образом путем объединения данного способа со способом, выполненным с возможностью измерения с высокой точностью размерности дефекта (ширины дефекта) в направлении, ортогональном направлению прокатки. Авторы изобретения пришли к мнению, что ширина дефекта в определенной секции может быть измерена с высокой точностью путем размещения линейного матричного ультразвукового датчика, в котором множество преобразователей расположено в ряд, так что направление расположения преобразователей согласуется с направлением, ортогональным направлению прокатки тестируемого объекта, и выполняющаяся обработка на основе апертурного синтеза применительно к тестовым сигналам в секции тестируемого объекта (секции в направлении, противоположном ультразвуковому датчику) на выходе ультразвукового датчика. Если шаг расположения преобразователей линейного матричного ультразвукового датчика составляет около 0,6 мм, размер апертуры составит около 153 мм в линейном матричном ультразвуковом датчике, имеющем 256 преобразователей, что является достаточным размером для размерности дефекта. Кроме того, авторы пришли к заключению, что длина дефекта может быть измерена простым образом на основе распределения тестовых сигналов в направлении прокатки при перемещении ультразвукового датчика в направлении прокатки.

Настоящее изобретение было выполнено на основе знаний авторов. То есть, способ ультразвукового тестирования согласно настоящему изобретению включает в себя этапы, на которых: размещают линейный матричный ультразвуковой датчик, в котором множество преобразователей расположено в направлении, ортогональном направлению прокатки тестируемого объекта, так, чтобы он был противоположен тестируемому объекту; перемещают ультразвуковой датчик в направлении прокатки тестируемого объекта относительно тестируемого объекта; вычисляют площадь дефекта, существующего в тестируемом объекте, на основе тестовых сигналов на выходе ультразвукового датчика.

Этап, на котором вычисляют площадь дефекта, имеет признак, заключающийся в следующих этапах с первого по шестой.

(1) Первый этап, на котором: выполняют обработку на основе апертурного синтеза применительно к тестовым сигналам на выходе ультразвукового датчика, так чтобы сформировать изображение на основе апертурного синтеза тестовых сигналов для каждой секции тестируемого объекта в направлении, противоположном ультразвуковому датчику.

(2) Второй этап, на котором: выделяют максимальную величину тестовых сигналов в противоположном направлении из изображения на основе апертурного синтеза, так чтобы сформировать распределение максимальных величин тестовых сигналов в направлении расположения преобразователей.

(3) Третий этап, на котором: вычисляют оба конца в направлении ширины дефекта в каждой секции тестируемого объекта на основе распределения максимальных величин тестовых сигналов в направлении расположения преобразователей, так чтобы рассчитать ширину дефекта в каждой секции тестируемого объекта на основе вычисленного расстояния между обоими концами.

(4) Четвертый этап, на котором: формируют распределение максимальных величин тестовых сигналов в направлении прокатки на основе распределения максимальных величин тестовых сигналов в направлении расположения преобразователей в множестве секций тестируемого объекта.

(5) Пятый этап, на котором: вычисляют длину дефекта на основе распределения максимальных величин тестовых сигналов в направлении прокатки, сформированного на четвертом этапе.

(6) Шестой этап, на котором: вычисляют площадь дефекта на основе длины дефекта, вычисленной на пятом этапе, и ширины дефекта в каждой секции, вычисленной на третьем этапе.

Согласно настоящему изобретению, ширина дефекта в каждой секции тестируемого объекта в направлении, противоположном ультразвуковому датчику (размерность в направлении, ортогональном направлению прокатки), может быть измерена с высокой точностью на этапах с первого по третий. Затем длина дефекта (размерность в направлении прокатки) может быть измерена простым образом на этапах с четвертого по пятый. В результате площадь дефекта может быть измерена с высокой точностью и простым образом на шестом этапе.

При этом «максимальная величина тестовых сигналов» в настоящем изобретении означает любое из максимальных величин тестового сигнала, имеющего положительную полярность, и минимальных величин тестовых сигналов, имеющих отрицательную полярность (т.е. максимальная величина абсолютной величины ультразвуковых сигналов, имеющих отрицательную полярность).

Кроме того, для решения вышеуказанных проблем настоящее изобретение обеспечивает оборудование ультразвукового тестирования, включающее в себя линейный матричный ультразвуковой датчик, расположенный противоположно тестируемому объекту и выполненный с возможностью перемещения в направлении прокатки тестируемого объекта относительно тестируемого объекта, в котором множество преобразователей расположено в направлении, ортогональном направлению прокатки, и блок обработки сигналов для расчета площади дефекта, существующего в тестируемом объекте, на основе тестовых сигналов на выходе ультразвукового датчика, при этом блок обработки сигналов выполняет этапы с первого по шестой.

Согласно способу ультразвукового тестирования и оборудованию настоящего изобретения, площадь дефекта, проходящего в направлении прокатки тестируемого объекта, может быть измерена с высокой точностью и простым образом.

Краткое описание чертежей

Фиг.1 является пояснительной схемой для объяснения традиционного способа расчета площади дефекта;

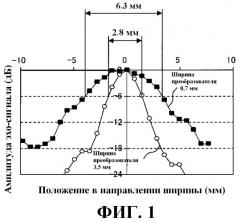

Фиг.2А и 2В - структурные схемы, каждая из которых иллюстрирует принципиальную конструкцию оборудования ультразвукового тестирования согласно варианту осуществления настоящего изобретения, при этом фиг.2А - блок-схема всей конструкции, а фиг.2В - общий вид для объяснения расположения линейных матричных ультразвуковых датчиков;

Фиг.3 - схема для объяснения обработки на основе апертурного синтеза, выполняемой блоком обработки на основе апертурного синтеза, показанным на фиг.2А и 2В;

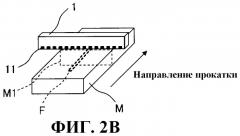

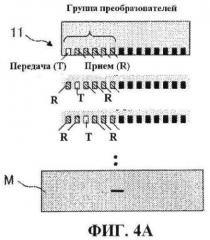

Фиг.4А и 4В - схемы для объяснения схемы передачи/приема сигналов ультразвукового датчика, показанного на фиг.2А и 2В;

Фиг.5А-5D являются схемами для объяснения обработки, которую выполняют рабочий блок по расчету профиля в направлении ширины и рабочий блок по вычислению обоих концов дефекта, показанные на фиг.2А и 2В.

Фиг.5А показывает пример изображения на основе апертурного синтеза, сформированного блоком обработки на основе апертурного синтеза. На фиг.5В показано распределение интенсивности тестовых сигналов вдоль линии А-А на фиг.5А. На фиг.5С показан профиль в направлении ширины, сформированный рабочим участком по расчету профиля в направлении ширины, изображения на основе апертурного синтеза, показанного на фиг.5А. Фиг.5D является схемой для объяснения способа вычисления обоих концов дефекта в направлении ширины, выполняемого рабочим блоком по вычислению обоих концов дефекта в направлении ширины на основе профиля, показанного на фиг.5С.

На Фиг.6 показан пример профиля в направлении длины, сформированного рабочим участком по расчету профиля в направлении длины, показанным на фиг.2А и 2В.

Фиг.7 является пояснительной схемой для объяснения технологии обработки, которую выполняет рабочий участок по вычислению площади дефекта, показанный на фиг.2А и 2В.

На Фиг.8 показан пример результата расчета ширин дефекта согласно варианту осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления изобретения

Далее вариант осуществления способа ультразвукового тестирования и оборудования для него согласно настоящему изобретению будет описан со ссылкой на прилагаемые чертежи.

Фиг.2А и 2В являются структурными схемами, каждая из которых показывает принципиальную конструкцию оборудования ультразвукового тестирования согласно настоящему варианту осуществления. На фиг.2А показана блок-схема, показывающая всю конструкцию, а на фиг.2В показан общий вид для объяснения расположения линейного матричного ультразвукового датчика.

Как показано на фиг.2А и 2В, оборудование 100 ультразвукового тестирования настоящего изобретения включает в себя линейный матричный ультразвуковой датчик 1 и блок 2 обработки сигналов для расчета площади дефекта F, существующего в тестируемом объекте М, на основе тестовых сигналов на выходе ультразвукового датчика 1.

Ультразвуковой датчик 1 расположен противоположно тестируемому объекту М и перемещается в направлении прокатки относительно тестируемого объекта М, при этом множество преобразователей 11 расположено в направлении, ортогональном направлению прокатки.

Блок 2 обработки сигналов включает в себя переключающую схему 2А, генератор 2В импульсов, приемник 2С, усилитель 2D, аналого-цифровой преобразователь 2Е, накопитель 2F колебательных сигналов, участок 2G обработки на основе апертурного синтеза, участок 2H управления схемой передачи/приема, рабочий участок 2I по вычислению профиля в направлении ширины, рабочий участок 2J по вычислению обоих концов дефекта, рабочий участок 2К по вычислению профиля в направлении длины, устройство 2L обнаружения положения и рабочий участок 2М по вычислению площади дефекта.

Переключающая схема 2А соединена с каждым преобразователем 11 ультразвукового датчика 1. Переключающая схема 2А выбирает передающий преобразователь 11 и принимающий преобразователь 11 в соответствии с заданной схемой передачи/приема, переданной от участка 2H управления схемой передачи/приема, так чтобы соединить их с генератором 2В импульсов и приемниками 2С.

Генератор 2В импульсов прикладывает передающий сигнал к выбранному передающему преобразователю 11. В результате ультразвуковая волна, сгенерированная от передающего преобразователя 11, распространяется в тестируемом объекте М, отражается от поверхности тестируемого объекта М и дефекта F и принимается выбранным принимающим преобразователем 11. Принятый тестовый сигнал преобразуется в цифровые данные посредством приемника 2С, усилителя 2D и аналого-цифрового преобразователя 2Е и записывается в накопителе 2F колебательных сигналов.

Участок 2G обработки на основе апертурного синтеза осуществляет обработку на основе апертурного синтеза применительно к тестовым сигналам, записанным в накопителе 2F колебательных сигналов. В это время используются информация ультразвукового датчика 1 и тестируемого объекта М (например, взаимное расположение ультразвукового датчика 1 и тестируемого объекта М, частота ультразвукового тестирования ультразвукового датчика 1, скорость звука в тестируемом объекте М и в контактной среде, наружный диаметр тестируемого объекта М, если он представляет собой трубопровод, трубу и т.п.) и схемы передачи/приема, хранящиеся в участке 2H управления схемой передачи/приема.

На фиг.3 представлена пояснительная схема для объяснения обработки на основе апертурного синтеза, выполняемой участком 2G обработки на основе апертурного синтеза. При обработке на основе апертурного синтеза координатное пространство секции М1 (фиг.2В) тестируемого объекта М в направлении, противоположном ультразвуковому датчику 1, делится на ячейки. Далее получают величину тестового сигнала, записанного в накопителе 2F колебательных сигналов, и вводят в каждую ячейку. При определении получаемой величины сначала определяют передающий преобразователь 11 (преобразователь Р на фиг.3) и принимающий преобразователь 11 (преобразователи Ra и Rb на фиг.3), которые привлекают внимание, из передающих преобразователей 11 и принимающих преобразователей 11, выбранных в зависимости от схемы передачи/приема. Затем определяют траекторию W1 распространения ультразвуковой волны от передающего преобразователя Р к ячейке, которая привлекает внимание, и траектории WRa и WRb распространения ультразвуковой волны от ячейки, которая привлекает внимание, к принимающим преобразователям Ra и Rb. Определение этих траекторий W1, WRa и WRb распространения выполняется путем выбора точки падения и исходящей точки ультразвуковой волны, так чтобы траектории распространения, соединяющие преобразователи Р, Ra и Rb с точками падения или исходящими точками ультразвуковой волны на тестируемом объекте М и траектория распространения, соединяющая точку падения или исходящую точку ультразвуковой волны на тестируемом объекте М с ячейкой, которая привлекает внимание, удовлетворяли закону Снелла или теореме Ферма на основе взаимного расположения преобразователей Р, Ra и Rb и тестируемого объекта М, скорости звука в контактной среде и тестируемом объекте М и т.п. Величины сигналов, соответствующие времени (Та) распространения траекторий W1 и WRa распространения, получают из тестовых сигналов на принимающем преобразователе Ra, записанных в накопителе 2F колебательных сигналов, и вводят в ячейку, которая привлекает внимание. Далее величины сигналов, соответствующие времени (Tb) распространения траекторий W1 и WRb распространения, получают из тестовых сигналов на принимающем преобразователе Rb, записанных в накопителе 2F колебательных сигналов, и вводят в ту же ячейку, которая привлекает внимание (прибавляют). Вышеописанную обработку выполняют на основе сочетаний всех передающих преобразователей 11 и принимающих преобразователей 11, выбранных в зависимости от схемы передачи/приема, так чтобы определить величину тестового сигнала, подлежащего вводу в ячейку, которая привлекает внимание. Затем данную обработку выполняют на всех ячейках, так чтобы сформировать изображение секции М1 на основе апертурного синтеза. Поскольку ультразвуковой датчик 1 перемещается в направлении прокатки относительно тестируемого объекта М, формируется множество изображений на основе апертурного синтеза для множества секций тестируемого объекта М. Более конкретно, изображения на основе апертурного синтеза формируются для множества секций (например, секций, получаемых заданным относительным перемещением), соответствующих относительным положениям между ультразвуковым датчиком 1 и тестируемым объектом М, определенным посредством устройства 2L определения положения.

Как показано на фиг.4А, выбирается группа преобразователей (часть или все преобразователи 11, составляющие ультразвуковой датчик 1), задействованных в качестве передающих преобразователей 11 и принимающих преобразователей 11, и передающие преобразователи 11 и принимающие преобразователи 11 последовательно переключаются в выбранной группе преобразователей, так чтобы получить одно изображение на основе апертурного синтеза для секции одного тестируемого объекта М. Как показано на фиг.4В, та же обработка выполняется путем переключения группы преобразователей, подлежащих выбору, в той же секции, так чтобы получить множество изображений на основе апертурного синтеза в одной и той же секции (в итоге величины соответствующих ячеек данного множества изображений на основе апертурного синтеза, суммируются для получения одного изображения на основе апертурного синтеза).

Рабочий участок 2I по вычислению профиля в направлении ширины выделяет максимальную величину тестовых сигналов в противоположном направлении между ультразвуковым датчиком 1 и тестируемым объектом М (направлении глубины тестируемого объекта М), касающихся изображения на основе апертурного синтеза каждой секции тестируемого объекта М, сформированного участком 2G обработки на основе апертурного синтеза, как описано выше, так чтобы сформировать распределение максимальных величин (далее при необходимости называемое «профилем в направлении ширины») тестовых сигналов в направлении расположения преобразователя 11 (в направлении ширины дефекта F).

Рабочий участок 2J по вычислению обоих концов дефекта рассчитывает оба конца в направлении ширины дефекта F в каждой секции тестируемого объекта М на основе профиля в направлении ширины, сформированного рабочим участком 2I по вычислению профиля в направлении ширины, так чтобы рассчитать ширину дефекта F в каждой секции тестируемого объекта М на основе расстояния между обоими вычисленными концами.

Обработка, выполняемая рабочим участком 2I по вычислению профиля в направлении ширины и рабочим участком 2J по вычислению обоих концов дефекта, будет подробнее описана со ссылкой на фиг.5А-5D.

На фиг.5А-5D представлены пояснительные схемы для объяснения обработки, выполняемой рабочим участком 2I по расчету профиля в направлении ширины и рабочим участком 2J по вычислению обоих концов дефекта. На фиг.5А показан пример изображения на основе апертурного синтеза, сформированного участком 2G обработки на основе апертурного синтеза. На фиг.5В показано распределение интенсивности тестовых сигналов вдоль линии А-А на фиг.5А. На фиг.5С показан профиль в направлении ширины, сформированный рабочим участком 2I по расчету профиля в направлении ширины изображения на основе апертурного синтеза, показанного на фиг.5А. На фиг.5D представлена диаграмма для объяснения способа вычисления обоих концов в направлении ширины дефекта F посредством рабочего участка 2J по вычислению обоих концов дефекта на основе профиля в направлении ширины, показанного на фиг.5С.

Рабочий участок 2I по вычислению профиля в направлении ширины считывает величину тестового сигнала, введенного в определенную ячейку, расположенную в каждом положении в направлении (направлении расположения преобразователей 11) ширины последовательно в отношении изображения на основе апертурного синтеза, показанного на фиг.5А, вдоль направления (в противоположном направлении между ультразвуковым датчиком 1 и тестируемым объектом М) глубины и выделяет его максимальное значение для нанесения на диаграмму в каждом положении в направлении ширины. Например, что касается положения в направлении ширины вдоль линии А-А на фиг.5А, величины тестовых сигналов, введенных в каждую ячейку, последовательно считываются вдоль линии А-А, и их максимальная величина А' выделяется и наносится на диаграмму в соответствующем положении в направлении ширины. В это время рабочий участок 2I по вычислению профиля в направлении ширины сохраняет координаты (положение в направлении ширины и положение в направлении глубины) ячейки, в которую вводится выделенное максимальное значение.

Путем повторения вышеописанной обработки для всех положений в направлении ширины формируется профиль в направлении ширины, имеющий распределение максимальных величин тестовых сигналов в направлении (направлении расположения преобразователей 11) ширины дефекта F, как показано на фиг.5С. Сформированный профиль в направлении ширины и координаты ячейки, в которую вводится выделенная максимальная величина, вводятся в рабочий участок 2J по вычислению обоих концов дефекта.

Рабочий участок 2J по вычислению обоих концов дефекта рассчитывает диапазон, в котором максимальная величина снижается на заданное количество дБ от максимального значения Mn на профиле в направлении ширины, либо диапазон, в котором максимальная величина тестовых сигналов превышает заданный порог в отношении профиля (фиг.5С) в направлении ширины, сформированного рабочим участком 2I по вычислению профиля в направлении ширины. В примере, показанном на фиг.5С, рассчитывается диапазон W, в котором максимальная величина снижается на 6 дБ от максимального значения Mn. Далее, как показано на фиг.5D, рабочий участок 2J по вычислению обоих концов дефекта считывает координаты ячейки, в которую вводится максимальная величина, соответствующая обоим концам рассчитанного диапазона W, так чтобы принять их в качестве координат обоих концов ELn, ERn дефекта F. Затем рассчитывается расстояние между обоими концами ELn, ERn дефекта, чтобы принять его за ширину дефекта F.

Ширина дефекта F в каждой секции тестируемого объекта М вычисляется по вышеприведенной обработке.

Рабочий участок 2К по вычислению профиля в направлении длины формирует распределение (далее при необходимости называемое «профилем в направлении длины») максимальных величин тестовых сигналов в направлении (направлении длины дефекта F) прокатки из профиля в направлении ширины множества секций тестируемого объекта М, связанного с относительным положением между ультразвуковым датчиком 1, определяемым посредством устройства 2L определения положения, и материалом М объекта. Более конкретно, максимальные значения Mn (см. фиг.5С) профиля в направлении ширины в каждой секции наносятся на график в положениях в направлении (направлении прокатки) длины прокатного материала М объекта, коррелирующих с каждой секцией, для формирования профиля в направлении длины, как показано на фиг.6.

Затем рабочий участок 2К по вычислению профиля в направлении длины рассчитывает длину дефекта F на основе профиля в направлении длины. Более конкретно, в качестве длины дефекта F рассчитывается диапазон, в котором максимальная величина снижается лишь на заданное количество дБ от максимальной величины профиля в направлении длины, либо диапазон, в котором максимальное значение Mn тестового сигнала превышает заданный порог.

Рабочий участок 2М по вычислению площади дефекта рассчитывает площадь дефекта F на основе длины дефекта F, рассчитанной рабочим участком 2К по вычислению профиля в направлении длины, и ширины дефекта F в каждой секции, рассчитанной рабочим участком 2J по вычислению обоих концов дефекта. Более конкретно, как показано на фиг.7, сумма произведений ширины Wn дефекта F, рассчитанной в отношении секции в пределах диапазона, соответствующего длине дефекта F, на расстояние ΔL в направлении (направлении длины дефекта F) прокатки между секциями вычисляется в пределах диапазона, соответствующего длине дефекта F, так чтобы рассчитать площадь дефекта F.

Согласно способу ультразвукового тестирования с использованием оборудования 100 ультразвукового тестирования площадь дефекта F, проходящего в направлении прокатки тестируемого объекта М, может быть измерена с высокой точностью и простым образом.

ПРИМЕРЫ

Далее настоящее изобретение будет описано подробнее с помощью примеров.

Ультразвуковое тестирование выполнялось с помощью оборудования для ультразвукового тестирования настоящего изобретения, структурная схема которого показана на фиг.2А и 2В, с целью обн