Устройство для оценки смазочных свойств жидкостей, находящихся под давлением

Иллюстрации

Показать всеИзобретение относится к области испытания материалов, в частности, оно может быть использовано для оценки изнашивания материалов в условиях гидростатического давления и определения смазочных свойств рабочих жидкостей гидроприводов. Устройство содержит внутренний электропривод, герметичную камеру, вал-держатель образца, узлы нагружения контробразцов и образца. Каждый узел нагружения снабжен цилиндрическим корпусом с двумя разделенными герметично полостями, при этом одна полость соединена с герметичной камерой каналами, выполненными в держателе контробразца, в ней установлены контактирующие между собой держатель контробразца и толкатель с держателем. Во второй полости размещен двусторонний поршень с двумя штоками, делящими ее на ненагружаемую и силовую полости. Силовые полости всех узлов нагружения сообщаются между собой и подключены к источнику рабочего тела. Один шток поршня контактирует с держателем толкателя. На втором штоке, проходящем через силовую полость и герметичную крышку корпуса узла нагружения, закреплены упоры, взаимодействующие с гибкими элементами, на которых установлены датчики перемещения поршня-штока, электрически соединенные с прибором регистрации величины износа образца и контробразца. Технический результат: снижение трудоемкости процесса нагружения всех контробразцов одинаковыми нагрузками, обеспечение высокой точности установки величин сил нагружения образцов, повышение достоверности результатов эксперимента и упрощение процесса определения суммарного износа образца и контробразца. 4 ил.

Реферат

Изобретение относится к области испытания материалов, в частности, оно может быть использовано для оценки изнашивания материалов в условиях гидростатического давления и определения смазочных свойств рабочих жидкостей гидроприводов.

Известно устройство для оценки противоизносных свойств жидкостей, находящихся под давлением, содержащее герметичную камеру, узел трения, вал-держатель образца (суппорт), устройство для нагружения образцов (пат. США №4228674, М Кл.3 G01N 3/56, заявл. 04 06 79 г., бюлл. №12, 1981 г.).

Недостатками устройства являются: влияние гидростатического давления на величину контактного давления образцов; низкая точность установки величин сил нагружения образцов в герметичной камере из-за зависимости упругих свойств калиброванной пружины нагружения от внешних факторов, например от температуры жидкости в испытательной камере; изменение величины контактного давления образцов по мере их износа, т.к. поджимаемые калиброванной пружиной образцы перемещаются, что уменьшает заданную нагрузку, обеспечиваемую калиброванной пружиной; снижение достоверности результатов исследований из-за наличия общей дорожки трения у неподвижных образцов на подвижном образце; трудоемкость настройки узла трения, вызванная необходимостью при последующих испытаниях перестановки всех образцов, производимой с помощью оптических приборов; влияние магнитного поля привода на изнашивание образцов; техническая сложность осуществления точного измерения момента трения.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является устройство для оценки смазочных свойств жидкостей, находящихся под давлением, содержащее внутренний электропривод, герметичную камеру, вал-держатель образца, узлы нагружения контробразцов и образца, закрепленные электрически изолированно на корпусе (пат. RU №2328721, МПК G01N 3/56, опубл. 10.07.2008, приоритет 24.012007).

Недостатками устройства являются: чрезмерная зависимость величины контактного давления образцов от размеров пятна износа на контробразцах, обусловленная гидростатическим давлением в герметичной камере; изменение величины контактного давления образцов по мере их износа, т.к. поджимаемые калиброванной пружиной образцы перемещаются, что уменьшает заданную нагрузку, обеспечиваемую калиброванной пружиной; низкая точность установки величин сил нагружения образцов в герметичной камере из-за зависимости упругих свойств калиброванной пружины нагружения от внешних факторов, например от температуры жидкости в герметичной камере; сложность задания одинаковых нагрузок на контробразцы, расположенных равномерно по окружности цилиндрического образца, с помощью калиброванных пружин, а различие нагрузок, в свою очередь, вызывает биение образца.

Изобретение решает задачи повышения достоверности результатов эксперимента, обеспечения высокой точности установки величин сил нагружения образцов в герметичной камере, снижения трудоемкости процесса нагружения всех контробразцов одинаковыми нагрузками и упрощения процесса определения суммарного износа образца и контробразца.

Технический результат заключается в снижении трудоемкости процесса нагружения всех контробразцов одинаковыми нагрузками, обеспечении высокой точности установки величин сил нагружения образцов, повышении достоверности результатов эксперимента и упрощении процесса определения суммарного износа образца и контробразца.

Указанный технический результат достигается тем, что устройство для оценки смазочных свойств жидкостей, находящихся под давлением, содержит внутренний электропривод, герметичную камеру, вал-держатель образца, узлы нагружения контробразцов и образца, согласно изобретению каждый узел нагружения снабжен цилиндрическим корпусом с двумя разделенными герметично полостями, при этом одна полость соединена с герметичной камерой каналами, выполненными в держателе контробразца, в ней установлены контактирующие между собой держатель контробразца и толкатель с держателем, а во второй полости размещен двусторонний поршень с двумя штоками, делящими ее на ненагружаемую и силовую полости, причем силовые полости всех узлов нагружения сообщаются между собой и подключены к источнику рабочего тела, при этом один шток поршня контактирует с держателем толкателя, а на втором штоке, проходящем через силовую полость и герметичную крышку корпуса узла нагружения, закреплены упоры, взаимодействующие с гибкими элементами, на которых установлены датчики перемещения поршня-штока, электрически соединенные с прибором с измерительной мостовой цепью регистрации величины износа образца и контробразца.

Рабочее тело (жидкость, жидкий смазочный материал, воздух, инертный газ и т.д.) подается одновременно во все цилиндры поршней-штоков, расположенных равномерно по окружности цилиндрического образца.

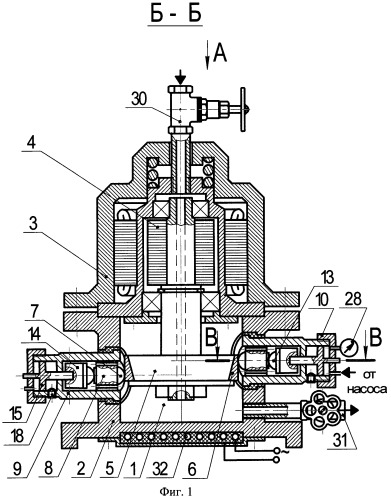

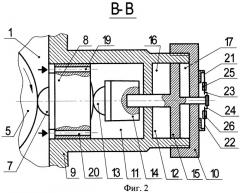

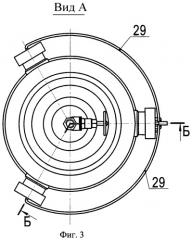

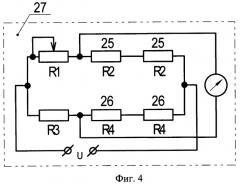

На фиг.1 показано предлагаемое устройство для оценки смазочных свойств жидкостей, находящихся под давлением, разрез Б-Б; на фиг.2 - разрез В-В фиг.1; на фиг.3 - вид А (сверху) фиг.1; на фиг.4 - прибор регистрации износа образца и контробразца.

Устройство для оценки смазочных свойств жидкостей, находящихся под давлением, содержит: герметичную камеру 1 (фиг.1), состоящую из корпуса 2 и крышки 3; герметичный электропривод 4; узел трения, расположенный внутри герметичной камеры 1 и состоящий из вала-держателя 5 образца 6, контробразцов 7, держателей контробразцов 8.

На корпусе 2 закреплены три узла нагружения, состоящие из корпуса 9 (фиг.1, 2) с герметичной крышкой 10 и с двумя полостями 11 и 12, разделенными герметично. В полости 11 размещены толкатель 13 и держатель толкателя 14, а в полости 12 - двусторонний поршень-шток 15. Причем образец 6 с контробразцом 7 и толкатель 13 с держателем контробразца 8 образуют однотипные кинематические пары.

Полость 12 делится поршнем-штоком 15 на ненагружаемую полость 16 и силовую полость 17. Корпус 9 узла нагружения снабжен пробкой 18 для удаления из-под поршня-штока 15, т.е. из ненагружаемой полости 16, накапливающейся жидкости. Полость 11 узла нагружения сообщается с герметичной камерой 1 каналами 19 и 20, расположенными в держателе контробразца 8. На крышке 10 расположены гибкие элементы 21 и 22. Упоры 23 и 24 расположены на поршне-штоке 15. На гибких элементах 21 и 23 расположены датчики 25 и 26 для регистрации перемещения поршня-штока 15, т.е. измерения величины суммарного износа образца 6 и контробразца 7. Датчики 25 и 26 включены в измерительную мостовую цепь прибора 27 с измерительной мостовой цепью (фиг.4) регистрации суммарного износа образца 6 и контробразца 7. Давление жидкости в силовой полости 17 измеряется манометром 28. Силовые полости 17 всех узлов нагружения соединены трубопроводами 29 (фиг.3). Для подвода жидкости в герметичную камеру 1 на крышке 3 установлен вентиль 30, а на корпусе 2 - вентиль 31 для отвода жидкости. Для подогрева жидкости в герметичной камерой 1 на корпусе 2 установлен нагреватель 32.

Устройство для оценки смазочных свойств жидкостей, находящихся под давлением, работает следующим образом. В герметичную камеру 1 через вентиль 30 подают исследуемую жидкость под давлением. Включают нагреватель 32 и доводят температуру жидкости до требуемой величины. В силовые полости 17 узлов нагружения, соединенные между собой трубками 29 (фиг.3), подается под определенным давлением рабочее тело (например, рабочая жидкость). Требуемая величина давления контролируется манометром 28 и поддерживается постоянной в течение всего процесса испытания смазочных свойств жидкости герметичной камерой 1.

Узел нагружения работает следующим образом. Сила, действующая на поршень-шток 15, пропорциональна давлению рабочего тела и площади, на которую оно давит. Эта сила передается от поршня-штока 15 через держатель толкателя 14 и толкатель 13 на контробразец 7, который прижимается к образцу 6.

В ходе износа контробразца 7 нарушается равенство соотношений площадей держателя контробразца 8, находящихся под действием давления жидкости в полости 11 и в герметичной камере 1. В начальный момент (до начала изнашивания контробразца 7) контробразец 7 и образец 6 имели точечный контакт, так же как и толкатель 13 и держатель контробразца 8. Поэтому силы, нагружающие держатель контробразца 8 под действием давления жидкости со стороны полости 11 и со стороны герметичной камеры 1, уравновешиваются.

Формы и размеры поверхностей контакта держателя контробразца 8 со стороны полости 11 и толкателя 13 идентичны соответствующим параметрам контробразца 7 и образца 6 в герметичной камере 1. Кроме того, полость 11 и герметичная камера 1 сообщаются каналами 19 и 20. В связи с этим силы, нагружающие держатель контробразца 8 под действием давления жидкости (заданного условиями эксперимента) со стороны полости 11 и со стороны герметичной камеры 1, уравновешиваются независимо от величины давления, создаваемого в испытательной герметичной камере 1 в процессе испытания.

Нарушение баланса указанных сил нагружения держателя контробразца (сверху и снизу), возникающее в процессе износа контробразца 7, незначительное (средний диаметр пятна износа, например, в рабочей жидкости ВМГЗ составляет всего около 0,32 мм для контробразца диаметром 12,7 мм из стали ШХ15 при длительности испытания 60 мин, нагрузке 12,5 Н, температуре 60°С и скорости скольжения 0,68 м/с). При перемещении поршня-штока 15 вместе с упорами 23 и 24 последними деформируются гибкие элементы 21 и 22, что фиксируется датчиками 25 и 26 и передается в измерительную мостовую цепь прибора 27 (фиг.4), что позволяет определить суммарную величину износа контробразца 7 и образца 6 (последний практический не изнашивается).

Технико-экономическая эффективность предлагаемого устройства по сравнению с прототипом заключается в повышении достоверности результатов эксперимента, которое достигается уменьшением влияния гидростатического давления исследуемой жидкости на величину нагружения контробразцов, т.е. на величину их износа, по которой оцениваются смазочные свойства испытуемой жидкости. Высокая точность установки величин сил нагружения контробразцов, достигаемая использованием сил давления рабочего тела на поверхности. Трудоемкость и длительность процесса нагружения контробразцов снижаются, т.к. этот процесс осуществляется одновременно для всех узлов нагружения гидро- или пневмодвигателем.

Устройство для оценки смазочных свойств жидкостей, находящихся под давлением, содержащее внутренний электропривод, герметичную камеру, вал-держатель образца, узлы нагружения контробразцов и образца, отличающееся тем, что каждый узел нагружения снабжен цилиндрическим корпусом с двумя разделенными герметично полостями, при этом одна полость соединена с герметичной камерой каналами, выполненными в держателе контробразца, в ней установлены контактирующие между собой держатель контробразца и толкатель с держателем, а во второй полости размещен двусторонний поршень с двумя штоками, делящими ее на ненагружаемую и силовую полости, причем силовые полости всех узлов нагружения сообщаются между собой и подключены к источнику рабочего тела, при этом один шток поршня контактирует с держателем толкателя, а на втором штоке, проходящем через силовую полость и герметичную крышку корпуса узла нагружения, закреплены упоры, взаимодействующие с гибкими элементами, на которых установлены датчики перемещения поршня-штока, электрически соединенные с прибором регистрации величины износа образца и контробразца.