Способ изготовления тепловыделяющих элементов ядерного реактора и контейнер для осуществления этого способа

Иллюстрации

Показать всеГруппа изобретений относится к элементам оборудования ядерного реактора. Способ изготовления тепловыделяющих элементов реактора включает этап помещения тепловыделяющих шариков в контейнер, изготовленный из ультрапористого материала, этап проведения применительно к контейнеру процесса химической инфильтрации из паровой фазы и этап удаления контейнера. Контейнер для изготовления тепловыделяющих элементов реактора изготовлен, по меньшей мере, из одного ультрапористого материала, например из углеродной пены, и снабжен покрытием, которое является антиадгезионным по отношению к химическому веществу, используемому для уплотнения. Изобретения позволяют получить при температуре менее 1200°C высокую степень уплотнения материала по делящемуся веществу и его однородную плотность. 3 н. и 12 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления тепловыделяющих элементов ядерного реактора, к контейнеру для осуществления этого способа и к тепловыделяющим элементам, изготовленным с помощью этого способа.

Указанное ядерное топливо нового поколения используют при разработке новых конструкций реакторов, известных как реакторы четвертого поколения.

В частности, изобретение относится к способу изготовления тепловыделяющих элементов в виде трехмерного составного изделия, содержащего массив керамических частиц сферической формы, например, одинакового диаметра (одномодовое распределение), распределенных в матрице, полученной путем химического осаждения газа, в частности, с помощью метода химической инфильтрации из паровой фазы (метода CVI).

Уровень техники

В рамках разработки новых конструкций реакторов, известных как реакторы четвертого поколения, рассматривают новый тип установки, работающей при высоких температурах - температура охлаждающей жидкости на выходе из реактора превышает 800°C - с потоком быстрых нейтронов и газовым теплоносителем. Эти установки называют газоохлаждаемыми ядерными реакторами (GCR).

Реакторы GCR функционируют с потоком быстрых нейтронов, обеспечивающим возможность достижения величины коэффициента воспроизводства ядерного топлива, превышающей 1 (сверхгенерация), и/или способность к превращению отходов (продуктов деления ядра и младших актинидов).

Теплоносителем является газ, например гелий, позволяющий обеспечивать на выходе из реактора достаточно высокие температуры, сравнимые с температурами, достигаемыми в случаях применения гелия при выработке электрической энергии (как, например, в прямом цикле) с высоким ее выходом или в случае производства водорода.

Необходимы уровни безопасности и надежности, превосходящие полученные в системах предшествующих поколений реакторов.

Для достижения при работе реакторов удовлетворительных параметров потока нейтронов в реакционных средах необходимая объемная доля материалов ядерного топлива составляет более чем 20-25% в соответствии с плотностью и обогащением топлива делящимся веществом.

Другие материалы, входящие в состав конструкций, на которые приходится остальная объемная доля, обладают прозрачностью для нейтронов, чтобы не ослаблять интенсивность потока и спектра и иметь термомеханические характеристики, подходящие для рабочих температур реакторов, близких к 1200°C.

Кроме того, для уменьшения опасности загрязнения теплоносителя в случае разрушений тепловыделяющих элементов можно уменьшить, насколько это возможно, количество продуктов деления ядра, склонных к делению посредством элементарного распада, следующего за инициирующим событием. Поэтому желательно использовать плотные материалы, обладающие термомеханической прочностью.

Таким образом, в связи с развитием газоохлаждаемых реакторов желательно получить тепловыделяющие элементы реактора с содержанием делящихся атомов на единицу объема, совместимым с рабочими параметрами потока нейтронов и удельной мощностью реакционного объема, обеспечивающими теплообмен между ядерным топливом и теплоносителем и предотвращающими распространение твердых и газообразных продуктов деления, выделяемых топливом.

Существуют различные подходящие типы ядерного топлива:

- дисперсное топливо, в котором делящееся вещество в виде шариков или коротких стержней размещено в инертной матрице, выполняющей необходимые термомеханические функции и функцию удерживания продуктов деления. Шарики или короткие стержни могут образовать в совокупности двухмерные или трехмерные таблетки с покрытием;

- топливо в виде твердых частиц, в котором делящееся вещество представляет собой сферы, покрытые инертными материалами, выполняющими термомеханические функции и функцию удерживания продуктов деления. Здесь может быть отмечена аналогия с топливами, используемыми в высокотемпературных реакторах (HTR). В таком типе ядерного топлива упорядоченная структура из покрытых шариков образует покрытые таблетки;

- топливо в виде твердого раствора, в котором делящейся фазой является твердый раствор актинидов в виде заключенных в оболочку таблеток, при этом оболочка служит защитным барьером. Такое топливо находится в виде таблеток, уложенных одна на другую внутри цилиндрической оболочки.

Наиболее подходящим топливом, которое соответствовало бы указанным выше ожидаемым результатам, является дисперсное топливо.

В случае использования шариков тепловыделяющие элементы реактора представляют собой неупорядоченный массив шариков, контактирующих друг с другом в пределах инертной матрицы. Такие тепловыделяющие элементы имеют форму цилиндров, называемых «брикетами» CERCER/D3.

Указанные брикеты включают в себя матрицу из инертного материала с высокой плотностью и высокой однородностью, в пределах которой распределены шарики, при этом матрица удовлетворяет требованиям, касающимся термических и механических ограничений, и удерживает продукты деления.

Известно, что весьма подходящим материалом для матрицы является карбид кремния благодаря его термическим и механическим характеристикам и прозрачности для нейтронов. В особенности карбид кремния подходит для работы в газоохлаждаемых реакторах.

Кроме того, при производстве упомянутых брикетов желательно, чтобы плотность брикета по возможности была близка к 100%, а время его изготовления - коротким. Помимо того, необходимо также сохранение химических, механических и тепловых характеристик способного к делению химического соединения и, в более широком смысле, топлива.

В процессе производства тепловыделяющего элемента весьма желательно использовать способы производства матрицы из карбида кремния, требующие температур ниже максимальных рабочих температур газоохлаждаемых реакторов, составляющих в настоящее время приблизительно 1200°C. Это температурное ограничение, например, полностью исключает использование известных способов производства, осуществляемых путем спекания порошкообразного материала, поскольку температура спекания находится в интервале от 1800°C до 2000°C. Кроме того, состав, структура и микроструктура топлива легче сохраняются при умеренных температурах. Помимо того, предпочтительно избегать приложения к шарикам механических напряжений, поэтому механическая обработка брикета неприемлема.

В документе FR 2744557 описано производство дисперсной системы, образованной из тепловыделяющих шариков (микросфер) размером 10 мкм, размещенных внутри матрицы, сформированной путем спекания таким образом, чтобы между матрицей и топливом был образован зазор.

В документе US 3657137 описано производство трехмерных цилиндрических составных изделий, образованных из частиц UO2, рассеянных внутри пористой керамической матрицы, полученной также путем спекания. В соответствии с внешними условиями распределение шариков может быть одномодовым (то есть образованным частицами одного и того же размера) или бимодальным (то есть образованным частицами двух различных размеров), последнее позволяет увеличить объемный процент делящегося вещества внутри тепловыделяющего элемента.

Для газоохлаждаемых реакторов требуются способы изготовления, позволяющие производить брикеты CERCER/3D при температуре ниже критической температуры и относительно короткой продолжительности изготовления, а к тепловыделяющим шарикам реактора не прикладывать механических нагрузок или прикладывать лишь незначительные.

Представляется, что наиболее подходящими являются так называемые способы «жидкой фазы», в частности способы химического осаждения из паровой или газовой фазы (CVD методы), поскольку они удовлетворяют ограничениям предельной температуры (используемые температуры не превышают 1000-1050°C) и не создают механических напряжений.

Когда основа, на которой осаждают продукты химической реакции, является пористой, CVD метод называют методом химической инфильтрации (термин CVI принят для химической инфильтрации из паровой фазы).

Метод химической инфильтрации из паровой фазы используют в промышленности для уплотнения и уменьшения объема композитных материалов, сплетенных в двух или трех направлениях, используемых, например, в авиационной промышленности, в которых характерные размеры зазоров между волокнами, подлежащими заполнению, составляют несколько десятков микрон. Указанный метод CVI включает в себя этапы температурного разложения одного или большего числа газообразных исходных соединений (гомогенные химические реакции), инфильтрации и затем адсорбции разложившихся исходных соединений внутри пористой основы, что приводит к образованию твердой фазы (гетерогенные реакции), содействующему постепенному уплотнению основы.

Одна из основных трудностей, связанных с использованием метода CVI, заключается в избирательной адсорбции газообразной смеси на первых встречающихся на пути поверхностях пористого вещества. Такая избирательная адсорбция приводит к значительному уплотнению примыкающих к указанной поверхности областей и провоцирует уменьшение содержания реакционноспособного соединения, находящегося в газообразном состоянии, по мере приближения к сердцевине уплотняемой структуры. Снижение количества реакционноспособного соединения является причиной появления градиента уплотнения.

В настоящем изобретении предложено применить метод CVI, используя его в совершенно другой области: для изготовления тепловыделяющих элементов реактора из керамических шариков, в частности для уплотнения массива шариков.

Известные методы CVI не позволяют изготавливать изделия, сформированные из массива шариков. Причина заключается в том, что массив шариков не является самоподдерживающимся, и поэтому не представляется возможным производить из шариков изделия, например, цилиндрической формы.

Использование контейнера для удерживания массива шариков с сохранением заданной формы, по меньшей мере, в период осуществления части уплотнения, приводит к неоднородному уплотнению вследствие однонаправленной инфильтрации газов.

Кроме того, для того чтобы избежать взаимодействия диффузионного типа между контейнером и шариками, предпочтительно, чтобы контейнеры, используемые для придания массиву шариков заданной формы, были химически инертными.

Кроме того, уплотненный элемент может прилипнуть к контейнеру.

Из документа US 3833470 известен способ производства тепловыделяющих элементов реактора. При осуществлении способа шарики размещают в контейнере, имеющем отверстия в его днище, позволяющие вводить в контейнер хлорметилсиланы для того, чтобы зафиксировать шарики. Однако в этом случае полученные тепловыделяющие элементы реактора включают в себя как контейнер, так и агломерированные (спеченные) шарики. Наличие контейнера приводит к уменьшению отношения количества делящегося вещества в тепловыделяющих элементах реактора к их объему. Это уменьшение приумножается в соответствии с количеством существующих тепловыделяющих элементов. В результате имеются ощутимые потери энергии.

Задачей изобретения является производство тепловыделяющих элементов реактора, образованных из шариков, заключенных в матрицу, сформированную, например, из карбида кремния, с помощью метода CVI.

Другой задачей настоящего изобретения является разработка способа производства тепловыделяющих элементов реактора на основе материала в виде шариков, позволяющего получить высокую степень уплотнения указанных элементов и значительное количество делящегося вещества на единицу объема.

Следующей задачей изобретения является создание способа изготовления тепловыделяющих элементов реактора с однородной плотностью.

Еще одной задачей настоящего изобретения является создание способа производства тепловыделяющих элементов реактора на основе вещества, сформованного в виде шариков, при осуществлении которого температура, достигаемая в процессе уплотнения, составляет менее 1200°C, а тепловыделяющие шарики реактора не подвергаются каким-либо механическим напряжениям.

Раскрытие изобретения

Поставленные выше задачи решаются за счет использования подлежащего удалению контейнера, выполненного с возможностью максимального заполнения шариками, изготовленного из вещества, обеспечивающего достаточную механическую прочность для содержания в нем шариков, имеющего достаточную пористость, чтобы обеспечить хорошую химическую инфильтрацию паров, и легко удаляемого без повреждения его содержимого.

С этой целью контейнер выполнен из ультрапористого материала, в частности из графитовой пены, и в нем размещены шарики для того, чтобы подвергнуть их химическому уплотнению в паровой фазе. Пористая структура контейнера обеспечивает трехмерную инфильтрацию газообразной смеси. Таким образом, вся поверхность массива шариков подвержена воздействию газообразной смеси. При этом облегчается доступ исходных соединений к центру массы шариков, и уплотнение получается более однородным, а его степень - повышенной.

При использовании контейнера в виде трубы из плотного материала типа графитовой трубы инфильтрация происходит только в одном направлении, что приводит к неоднородному уплотнению.

Другими словами, получен контейнер, способный обеспечить прохождение газообразной смеси, в частности карбида кремния, в трех направлениях в пространстве и способный удерживать массив шариков в заданной форме. В результате газообразная смесь осаждается на тепловыделяющие шарики реактора равномерно. Таким путем исключаются избирательное направление уплотнения и проявление его неоднородности.

Ультрапористый контейнер в соответствии с изобретением имеет достаточную механическую прочность, чтобы выдерживать массу керамических шариков, и в то же время является достаточно непрочным, чтобы можно было обеспечить его разрушение при удалении.

Ультрапористый контейнер имеет весьма высокую химическую инертность, то есть он не вступает в химические реакции или реагирует лишь в незначительной степени с керамическими шариками, которыми он заполнен, и с исходным соединением, используемым для проведения инфильтрации в паровой фазе.

Кроме того, контейнер обладает хорошей тепловой инерцией, и поэтому не чувствителен или чувствителен лишь в незначительной степени к необходимой для уплотнения высокой температуре.

Контейнер обладает также низкой адгезией в отношении шариков и матрицы.

Таким образом, основным объектом настоящего изобретения является способ изготовления тепловыделяющих элементов реактора из керамических шариков, включающий:

а) размещение керамических шариков в контейнере, изготовленном из ультрапористого материала,

б) уплотнение с помощью химической инфильтрации из паровой фазы, по меньшей мере, одного из химических соединений,

в) удаление контейнера.

Предпочтительно контейнер удаляют при проведении этапа б), например, с помощью шлифования или механической обработки резанием.

На этапе б) может быть проведена инфильтрация металлоорганического исходного соединения - метилтрихлорсилана (MTS), приводящая к получению матрицы из карбида кремния.

В одном примере осуществления этап б) включает в себя первый подэтап уплотнения продолжительностью 15 часов, проводимый перед удалением контейнера, и второй подэтап уплотнения продолжительностью 15 часов после удаления контейнера. Уплотнение проводят при температуре, приблизительно равной 1000°C.

Другим объектом настоящего изобретения является тепловыделяющий элемент реактора, полученный с помощью способа согласно изобретению.

Предпочтительно тепловыделяющий элемент реактора характеризуется компактностью, не меньшей 90%.

Предпочтительно шарики имеют по существу одинаковый диаметр.

Тепловыделяющий элемент реактора содержит керамические шарики, размещенные в матрице из карбида кремния.

Еще одним объектом настоящего изобретения является контейнер для осуществления способа в соответствии с настоящим изобретением, при этом контейнер выполнен из, по меньшей мере, одного ультрапористого материала.

Предпочтительно ультрапористый материал имеет пористость около 98%.

Предпочтительно диаметр пор контейнера находится в диапазоне от 100 мкм до 600 мкм, что обеспечивает прохождение газов и хорошую инфильтрацию.

Пористый материал, из которого сформирован контейнер, может представлять собой углеродную пену.

Внутри контейнера может быть нанесено покрытие, которое является антиадгезионным в отношении используемых для уплотнения химических соединений.

Контейнер может иметь цилиндрическую форму с круговым поперечным сечением и днище на одном из концов.

В качестве примера диаметр контейнера составляет от 9 мм до 11 мм, высота - от 12 мм до 14 мм, толщина стенки - от 0,4 мм до 1 мм, а глубина - приблизительно 10 мм. Контейнер может быть изготовлен с помощью исходной формы.

Краткое описание чертежей

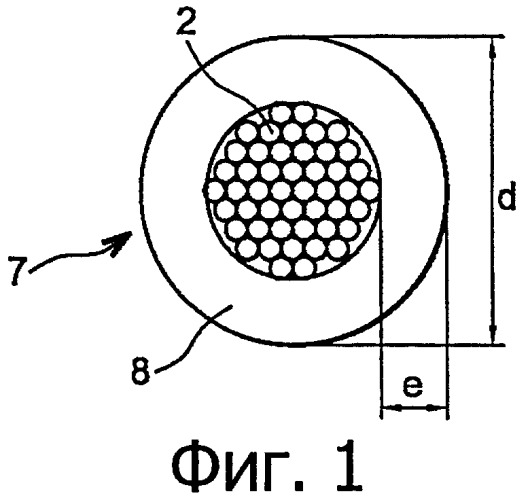

На фиг.1 показан контейнер в соответствии с настоящим изобретением, заполненный шариками, вид сверху;

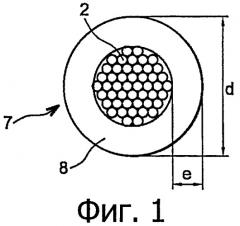

на фиг.2 - контейнер в соответствии с настоящим изобретением без шариков, вид сбоку;

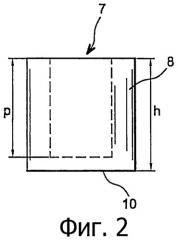

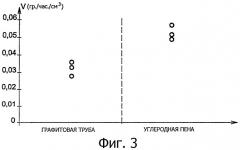

на фиг.3 представлены графики сравнения скоростей увеличения массы (размерность г/час/см3) для контейнера, соответствующего настоящему изобретению, и контейнера, образованного графитовой трубой;

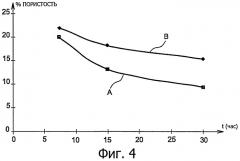

на фиг.4 представлен график изменения пористости тепловыделяющего элемента по времени (в часах) при использовании контейнера, соответствующего изобретению, и контейнера, образованного графитовой трубой;

на фиг.5 показана схема осуществления этапа химической инфильтрации паров согласно способу в соответствии с настоящим изобретением с отображением зависимости от времени и величины компактности;

на фиг.6 показан график изменения по времени (в часах) скорости увеличения массы (в граммах) тепловыделяющего элемента, соответствующего изобретению;

на фиг.7 схематично показан тепловыделяющий элемент реактора в соответствии с настоящим изобретением;

фиг.8 иллюстрирует размеры по толщине карбида кремния (SIC) в тепловыделяющем элементе реактора в соответствии с настоящим изобретением.

Осуществление изобретения

Для демонстрации эффективности способа и контейнера согласно настоящему изобретению в нижеприведенном описании будут представлены результаты способа в соответствии с настоящим изобретением и в соответствии со способом, в котором используют контейнер, изготовленный из плотного графита.

На фиг.7 показан тепловыделяющий элемент реактора, полученный способом согласно настоящему изобретению, содержащий керамические тепловыделяющие шарики 2, например выполненные из керамики на основе оксида урана, заключенные в матрицу, удерживающую шарики вместе и образующую самонесущий элемент.

Шарики могут иметь по существу одинаковый диаметр равный, например, 1,2 мм.

Однако предпочтительно использование шариков разных диаметров, например с двумя диаметрами с их соотношением, равным 10, при этом шарики меньшего диаметра заполняют свободные объемы между шариками большего диаметра. Преимущество такого решения заключается в возможности получения высокой плотности укладки.

Тепловыделяющие шарики реактора содержат, например, делящуюся сердцевину из оксида, или карбида, или нитрида урана и/или карбида или нитрида плутония. По причинам безопасности создают защитный барьер, который может быть образован из герметичного огнеупорного покрытия, осажденного на эти делящиеся сердцевины, например, с использованием SIC (карбид кремния) или другой химически инертной керамики.

Способ в соответствии с настоящим изобретением предусматривает осаждение матрицы вокруг шариков 2 с помощью метода химической инфильтрации из паровой фазы (CVI).

Согласно настоящему изобретению помещают шарики в контейнер и подвергают ультрапористый контейнер, заполненный, по меньшей мере, некоторой частью шариков, процессу CVI.

Способ в соответствии с настоящим изобретением включает следующие этапы, на которых:

- размещают шарики 2 в ультрапористом контейнере 7,

- вводят заполненный шариками 2 контейнер 7 в реактор для осуществления процесса CVI, применяя к заполненному указанными шариками контейнеру химическую инфильтрацию из паровой фазы,

- удаляют контейнер 7.

В соответствии с настоящим изобретением контейнер 7, представленный на фиг.1 и 2, содержит цилиндрическую стенку 8 с круговым поперечным сечением и днище 10, ограничивающее объем для размещения шариков 2.

Контейнер 7 выполнен из ультрапористого материала.

В данном случае ультрапористый материал означает материал, имеющий поры, позволяющие проходить через них газообразным исходным соединениям, например карбиду кремния, и, следовательно, не образующий барьер. Поры обычно имеют диаметр от 100 мкм до 600 мкм. Пористость материала составляет, например, около 98%.

Следует отметить, что специалист в данной области техники не может установить прямую связь между размером пор материала и пористостью этого материала и, следовательно, не может сделать заключение о том, что материал, имеющий поры большого диаметра, обязательно имеет высокую пористость.

Диаметр пор выбирают таким, чтобы прохождение газа было свободным, а инфильтрация - хорошей, но чтобы при этом задерживать и удерживать объекты, в частности шарики, и чтобы контейнер можно было легко удалить.

В показанном примере контейнер 7 изготавливают из пеноматериала, предпочтительно из углеродной пены.

Контейнер может быть изготовлен полностью из пеноматериала путем вырезания в виде единой детали из блока пены.

Кроме того, контейнер может быть изготовлен в виде трубы из пены и прикрепленного к ней днища, выполненного, например, из углеродистого волокна.

Используемая для испытаний пена содержит полости, составляющие по результатам измерений 400 мкм (60 пор на дюйм). Такой размер полостей является достаточным для удержания шариков 2, поскольку диаметр шариков 2 превышает размер указанных полостей. Кроме того, такой размер полости позволяет обеспечить равномерную инфильтрацию газообразных исходных соединений в трех направлениях в пространстве, не приводя к полному заполнению полостей.

Контейнер из углеродной пены имеет достаточную механическую прочность для того, чтобы выдерживать загрузку множества керамических шариков. Однако контейнер является достаточно хрупким для того, чтобы его можно было удалить без повреждения сформированного брикета из шариков и карбида кремния. Пена является относительно хрупкой, следовательно, она легко обрабатывается. Контейнеры вырезают, например, с помощью стальной исходной формы с острыми краями по заданным размерам.

Углеродная пена может содержать твердые аморфные углеродные пучки волокон.

В показанном примере внешний диаметр d контейнера составляет 9-11 мм, высота h - 12-14 мм, толщина стенки - 0,4-1,0 мм и внутренняя глубина р - около 10 мм.

Указанные размеры контейнера могут быть получены путем шлифования. Небольшая толщина боковой стенки минимизирует поглощение газов-предшественников, выделяющихся в процессе осаждения внутри полостей в пене.

Пеноматериал выбирают жаростойким.

Кроме того, необходима прозрачность пены для газов-предшественников в процессе химической инфильтрации из паровой фазы.

Помимо того, пену выбирают такой, чтобы в условиях изготовления тепловыделяющих элементов реактора она была инертной для уменьшения опасности химической реакции между пеной и тепловыделяющими шариками и/или газообразными исходными соединениями.

Предпочтительно пеноматериал должен быть способен к легкому формообразованию.

Кроме того, для изготовления контейнера могут быть использованы другие огнеупорные материалы, обладающие хорошими свойствами проницаемости и пористостью.

Также может быть использован контейнер, содержащий трубу из плотного графита, образующую стенку 8, и днище 10, выполненное из углеродистой ткани и присоединенное к одному концу трубы с помощью углеродного клейкого материала. Эта стенка будет именоваться «графитовой трубой».

Предпочтительно внутри контейнера 7 напылен слой антиадгезионного вещества, например порошкообразного нитрида бора, для уменьшения опасности слипания между тепловыделяющим элементом и контейнером 7.

Графитовая труба также содержит слой антиадгезионного вещества.

Шарики размещают внутри контейнера 7/графитовой трубы и после этого вводят в реактор для проведения процесса CVI. Контейнер и графитовую трубу заполняют шариками до высоты приблизительно 10 мм.

Предпочтительно контейнер 7 и графитовую трубу размещают на держателе образца, представляющем собой графитовый стержень, на конце которого имеется муллит-циркониевая решетка, размеченная в виде сот.

Перед проведением процесса CVI оценивают компактность укладки массы шариков 2. Она составляет приблизительно 50%, а размер имеющихся полостей между шариками составляет от 300 мкм до 400 мкм. Создание некоторого распределения шариков путем виброуплотнения не является необходимым, однако перед размещением контейнера в реакторе можно провести такой этап.

Предложенное изобретение обеспечивает значительное повышение удельной мощности, полученное за счет исключения контейнера.

Определить величину удельной мощности можно, например, разделив количество делящегося вещества в тепловыделяющем элементе на его объем.

Так как в предложенном изобретении контейнер отсутствует, тепловыделяющий элемент образован только спеченным делящимся веществом и величина мощности на единицу объема равна концентрации делящегося вещества.

С другой стороны, в известном тепловыделяющем элементе реактора, для удержания которого используется контейнер, величина мощности на единицу объема меньше. Это связано с тем, что для одного и того же общего объема количество делящегося вещества уменьшено.

Например, для контейнера высотой 11 мм, диаметром 12 мм и толщиной 1 мм мощность на единицу объема составляет до 0,63 от значения концентрации делящегося вещества в емкости. Соответственно, из-за наличия контейнера величина мощности на единицу объема снижается на 37%.

Таким образом, увеличение мощности на единицу объема, полученное с помощью настоящего изобретения, является значительным.

Ниже будет более подробно описан этап CVI, показанный на фиг.5, при этом контейнер выполнен из углеродной пены. Изготовление тепловыделяющего элемента из керамических шариков, заключенных в графитовую трубу, включает в себя такие же этапы.

Предпочтительно, чтобы матрица, в которой размещены шарики, была выполнена из карбида кремния. Для изготовления такой матрицы в качестве металлоорганического исходного вещества используют, например, метилтрихлорсилан (MTS).

Однако может быть подходящим и другой материал, способный обеспечить сцепление шариков друг с другом, который, кроме того, может соответствовать условиям работы газоохлаждаемых реакторов, в частности, в отношении тепловых и механических характеристик и прозрачности для нейтронов. Подходящим материалом может быть, например, карбид циркония ZrC или нитрид титана TiN.

В рассмотренном примере процесс CVI проводят при температуре около 1000°C, давлении P от 9 до 13 кПа, отношении α=PH2/PMTS = от 4 до 9 и общей производительности поступающего исходного соединения от 31 до 35 литров/час. Давление PMTS - это давление метилтрихлорсилана.

Предпочтительно процесс CVI проводится в две стадии, при этом в течение первой стадии шарики размещены в контейнере, а на второй стадии массив шариков уже не находится в контейнере 7.

В течение 15 часов (этап C) осуществляют уплотнение массива содержащихся в контейнере шариков посредством процесса CVI.

По истечении 15 часов уплотнения массив шариков, заключенный в контейнер 7 из углеродной пены, достигается степень уплотнения 87% против 82% при уплотнении массы шариков с использованием графитовой трубы.

На этапе D контейнер 7 удаляют посредством шлифования или срезания. Массив шариков, уплотненный на стадии C, представляет собой с точки зрения механики достаточно затвердевшую и прочную массу для того, чтобы она была самоподдерживающейся. В связи с этим контейнер может быть удален.

Удаление контейнера позволяет сократить продолжительность уплотнения.

Кроме того, удаление контейнера в конце этапа уплотнения может создать проблемы.

На этапе E уплотнение массива продолжают путем дополнительного уплотнения продолжительностью 15 часов в таких же условиях уплотнения. В результате полученный брикет имеет степень уплотнения 91% в случае использования на первой стадии уплотнения контейнера из углеродной пены и 88% в случае использования контейнера в виде графитовой трубы.

Указанные этапы уплотнения могут продолжаться больше или меньше 15 часов, при этом их продолжительность выбирают в зависимости от вводимого вещества, и/или контейнера, и/или шариков. Кроме того, две стадии уплотнения могут отличаться продолжительностью.

Можно видеть, что при одинаковом периоде уплотнения (15 часов) скорости увеличения массы, отнесенные к общей начальной массе или объему массива шариков, заключенному в углеродную пену, превосходят скорости увеличения массы для массива шариков, заключенного в графитовую трубу. Однако для одинаковых условий инфильтрации скорости V увеличения массы массива шариков, отнесенные к начальной массе или объему шариков, являются показателем увеличения степени уплотнения. Следует отметить, что приведенные на фиг.3 скорости увеличения массы не учитывают увеличение массы различных контейнеров.

Очевидно, что использование углеродной пены в качестве материала контейнера при уплотнении массива шариков с помощью процесса CVI увеличивает скорость уплотнения за счет инфильтрации исходных газов в трех направлениях в пространстве. Это также подтверждается изменением пористости (в процентах) внутри массива шариков в течение первых 15 часов уплотнения, показанного на фиг.4. Кривая А показывает изменение пористости массива шариков, размещенных в контейнере из углеродной пены, а кривая В демонстрирует изменение пористости для массива шариков, находящихся в графитовой трубе.

Следует отметить, что указанная процентная величина пористости уменьшается быстрее в случае использования углеродной пены.

Кроме того, было установлено, что использование контейнеров, изготовленных из пористого материала, в частности из углеродной пены, минимизирует существующие градиенты уплотнения.

На фиг.8 показана толщина карбида кремния внутри массива шариков, полученного в результате уплотнения, осуществляемого в течение 30 часов, при этом уплотнение в первые 15 часов осуществляют в контейнере из углеродной пены. Можно наблюдать относительную однородность толщины карбида кремния, варьирующуюся в пределах от 90 мкм до 240 мкм.

Следует отметить отсутствие результатов измерений указанной толщины внутри массива шариков, уплотненного с использованием графитовой трубы, которые могли бы быть проведены по истечении 15 часов, поскольку преимущественные отложения на поверхности массива шариков, обусловленные однонаправленной инфильтрацией газов-предшественников, блокируют пути доступа для измерений. На фиг.6 можно видеть снижение увеличения массы на единицу времени. Увеличение массы было измерено одновременно с уплотнением, однако закупоривание пор, находящихся вблизи поверхности, приводит к уменьшению поверхности, доступной для газов. По истечении приблизительно 10 часов процесса уплотнения большая часть поверхностных пор закрывается и увеличение массы в единицу времени становится постоянным и обусловлено лишь отложением на внешней поверхности образца.

При использовании углеродной пены поверхностные поры не закупориваются, и то же самое относится к полостям в углеродной пене.

Тепловыделяющие элементы реактора, полученные описанным выше способом с использованием контейнеров, размеры которых были определены предварительно, имеют высоту от 10 мм до 13 мм и диаметр около 10 мм.

Таким образом, способ в соответствии с настоящим изобретением позволяет производить компактные тепловыделяющие элементы, образованные из не самоподдерживающегося массива шариков, при этом указанные компактные элементы имеют высокую степень уплотнения, в частности более 90%, и уменьшенную неоднородность.

Настоящее изобретение позволяет применять высокоэффективный процесс CVI для уменьшения размеров составных объектов, для изготовления объектов различной геометрии, образованных из массива элементов, которые не являются самоподдерживающимися, таких, например, как керамические шарики.

Настоящее изобретение применимо, в частности, для изготовления тепловыделяющих элементов реактора.

1. Способ изготовления тепловыделяющих элементов из керамических шариков, включающий этапы, на которых:а) размещают керамические тепловыделяющие шарики в контейнере, выполненном из ультрапористого вещества,б) уплотняют с помощью химической инфильтрации из паровой фазы по меньшей мере одного химического соединения,в) удаляют контейнер.

2. Способ по п.1, в котором контейнер удаляют во время осуществления этапа б).

3. Способ по любому из пп.1 или 2, в котором этап б) включает инфильтрацию металлоорганического предшественника типа метилтрихлорсилана (MTS), в результате проведения которой получают матрицу из карбида кремния.

4. Способ по любому из пп.1 или 2, в котором удаление контейнера на этапе в) осуществляют путем шлифования или обработки резанием.

5. Способ по п.2, в котором этап б) включает в себя первый подэтап уплотнения продолжительностью 15 ч, проводимый перед удалением контейнера, и второй подэтап уплотнения продолжительностью 15 ч после удаления контейнера, при этом этап б) проводят при температуре около 1000°C.

6. Тепловыделяющий элемент реактора, полученный по способу в соответствии с любым из пп.1 или 2.

7. Тепловыделяющий элемент по п.6, степень уплотнения которого составляет по меньшей мере 90%.

8. Тепловыделяющий элемент по любому из пп.6 или 7, в котором все шарики имеют, по существу, одинаковый диаметр.

9. Тепловыделяющий элемент по любому из пп.6 или 7, в котором шарики выполнены из керамики и размещены в матрице из карбида кремния, полученной путем инфильтрации металлоорганического предшественника типа метилтрихлорсилана (MTS).

10. Контейнер для осуществления способа по любому из пп.1 или 2, изготовленный из по меньшей мере одного ультрапористого материала и снабженный покрытием, которое является антиадгезионным по отношению к химическому веществу, используемому для уплотнения, например порошкообразному нитриду бора.

11. Контейнер по п.10, в котором ультрапористый материал имеет пористость около 98%.

12. Контейнер по любому из пп.10 или 11, в котором пористый материал представляет собой углеродную пену.

13. Контейнер по любому из пп.10 или 11, имеющий цилиндрическую форму с круговым поперечным сечением и содержащий дно на одном из концов.

14. Контейнер по п.13, внешний диаметр которого составляет от 9 мм до 11 мм, высота - от 12 мм до 14 мм, толщина стенки - от 0,4 мм до 1 мм и внутренняя глубина - около 10 мм.

15. Контейнер по любому из пп.10 или 11, изготовленный посредством механической обработки с помощью исходной формы.