Устройство для обкатывания наружных винтовых поверхностей

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к обработке на станках поверхностным пластическим деформированием наружных винтовых поверхностей. Устройство содержит корпус, имеющий поперечное отверстие и два поперечных паза, два рычага с осями поворота и с деформирующими роликами на конце каждого рычага, дополнительный деформирующий ролик и механизм статического и импульсного нагружения деформирующих роликов. Рычаги выполнены двуплечими угловыми и оси их поворота размещены в поперечных пазах корпуса с возможностью возвратно-поступательного перемещения и подпружинены. Плечи двуплечих угловых рычагов соединены общей осью с дополнительным деформирующим роликом. Механизм статического и импульсного нагружения деформирующих роликов содержит боек и волновод. Общая ось установлена на свободном конце волновода. Механизм статического и импульсного нагружения деформирующих роликов закреплен с помощью стопорного винта в поперечном отверстии корпуса с возможностью поперечного перемещения при настройке. В результате упрощается конструкция устройства и увеличивается его надежность при эксплуатации. 4 ил., 1 пр.

Реферат

Изобретение относится к обработке металлов давлением, в частности к обработке поверхностным пластическим деформированием (ППД) наружных винтовых поверхностей.

Известен способ и устройство, служащее для статико-импульсного обкатывания винтов и состоящее из двух дисков с центральными отверстиями, один из которых имеет Г-образную державку, с помощью которой устройство крепят на суппорте станка, а другой диск жестко крепится к торцу первого диска с помощью распорных втулок и винтов, и деформирующие элементы, выполненные в виде деформирующих роликов, свободно вращающихся на своих осях, которые попарно смонтированы на двух коромыслах, при этом последние установлены одно жестко, а другое шарнирно на двух рычагах, которые, в свою очередь, шарнирно с помощью оси, установленной на одном конце рычагов, соединены друг с другом и подвижно установлены горизонтально между дисками один над другим так, что серединой нижний рычаг опирается на наружное кольцо подшипника, установленного между дисками и сидящего на оси, кроме того, на другом свободном конце нижнего рычага закреплены гидроударник, импульсно воздействующий на свободный конец верхнего рычага, и нагрузочная пружина [1, 2]. Недостатком известного устройства является усложненная конструкция устройства, большие массогабаритные параметры, а, следовательно, большая себестоимость изготовления, большие затраты вспомогательного времени на регулирование, наладку, установку, закрепление и снятие обрабатываемой заготовки, что снижает производительность обработки и надежность конструкции, ухудшает качество изготовления и точность процесса обработки.

Задачей изобретения является расширение технологических возможностей оснастки, обеспечение обработки обкатыванием винтовых поверхностей винтов с глубоким профилем и большим шагом путем использования упрощенной оригинальной конструкции устройства, снижение ее массогабаритных параметров, а также снижение себестоимости и вспомогательного времени на регулирования, наладку, установку, закрепление и снятие обрабатываемой заготовки, повышение производительности и улучшение качества изготовления, повышение надежности и точности обработки благодаря использованию предлагаемого устройства, позволяющего осуществить статико-импульсное обкатывание.

Поставленная задача решается путем использования предлагаемого устройства для обкатывания наружных винтовых поверхностей на станках, содержащего корпус, имеющий поперечное отверстие и два поперечных паза, два рычага с осями поворота и с деформирующими роликами на конце каждого рычага, а также механизм статического и импульсного нагружения деформирующих роликов, содержащий боек и волновод, выполненные в виде стержней одинакового диаметра, и дополнительный деформирующий ролик, установленный с возможностью приложения к нему нормально к обрабатываемой поверхности статической нагрузки и периодической импульсной нагрузки с помощью бойка и волновода, причем рычаги выполнены двуплечими угловыми и оси поворота их размещены в поперечных пазах корпуса с возможностью возвратно-поступательного перемещения и подпружинены, другие плечи двуплечих угловых рычагов соединены общей осью с дополнительным деформирующим роликом, при этом общая ось установлена на свободном конце волновода, а механизм статического и импульсного нагружения деформирующих роликов закреплен с помощью стопорного винта в поперечном отверстии корпуса с возможностью поперечного перемещения при настройке.

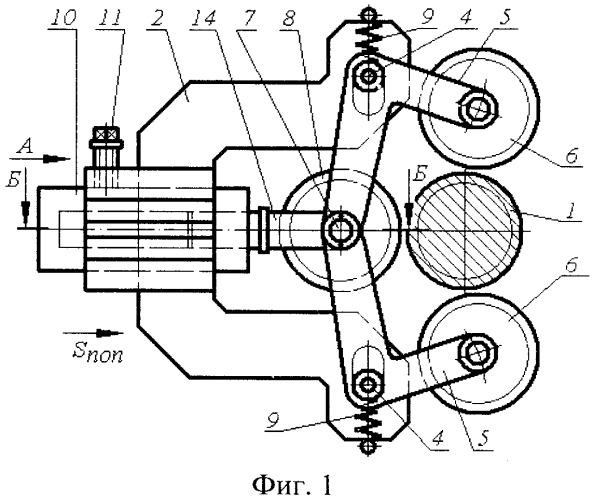

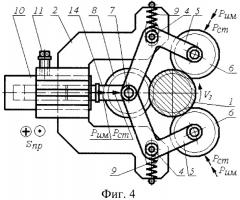

Сущность устройства поясняется чертежами.

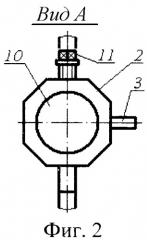

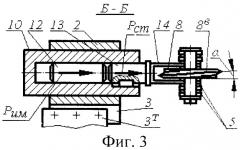

На фиг.1 представлена схема настройки и конструкция устройства для обкатывания наружных винтовых поверхностей на токарном станке в исходном положении; на фиг.2 - вид слева по А на фиг.1; на фиг.3 - разрез по Б-Б на фиг.1; на фиг.4 - схема обработки и конструкция устройства для обкатывания наружных винтовых поверхностей на токарном станке в конечном рабочем положении.

Предлагаемое устройство предназначено для статико-импульсного обкатывания винтовых поверхностей с глубоким профилем и большим шагом. При обработке предлагаемым устройством заготовке винта 1 сообщают вращательное движение Vз, а устройству с деформирующими элементами - продольную подачу Sпр (см. фиг.4).

Устройство состоит из корпуса 2, имеющего планку 3, с помощью которой устройство крепят в резцедержателе 3т (см. фиг.3) на суппорте токарного станка (не показан).

На корпусе 2 на осях 4 смонтированы двуплечие угловые рычаги 5, внутренние углы которых обращены навстречу один другому. На плечах рычагов 5, обращенных к зоне обработки, установлены на осях два деформирующих ролика 6, имеющих возможность свободного вращения.

Противоположные плечи рычагов 5, обращенные к основанию корпуса, соединены единой осью 7, на которой установлен с возможностью свободного вращения дополнительный деформирующий ролик 8, причем ось 7 расположена в плоскости симметрии деформирующих роликов 6.

Рабочий виток 8в дополнительного деформирующего ролика 8 наклонен под углом α к плоскости, перпендикулярной к продольной оси заготовки, равным углу подъема резьбы обкатываемой заготовки винта. Аналогичную конструкцию имеют деформирующие ролики 6. Твердость материала обкатывающих роликов выше твердости материала обрабатываемой заготовки.

Таким образом, три деформирующих ролика равномерно размещены по окружности относительно обкатываемой заготовки винта с осевым смещением друг относительно друга, равным P/3, где P - шаг резьбы обкатываемой заготовки винта, мм.

Оси 4 рычагов 5 упруго с помощью пружин 9 растяжения установлены с возможностью перемещения в поперечных пазах корпуса 2, выполненных симметрично относительно плоскости, проходящей через ось 7.

Механизм 10 статического Pст и импульсного Pим нагружения деформирующих роликов закреплен с помощью стопорного винта 11 в поперечном отверстии корпуса 2 с возможностью поперечного перемещения при настройке. Механизм статического и импульсного нагружения деформирующих роликов содержит боек 12 и волновод 13, выполненные в виде стержней одинакового диаметра. В качестве механизма статического и импульсного нагружения деформирующих роликов применяется гидравлический генератор импульсов (не показан) [3, 4].

На свободном конце волновода 13 с помощью вилки 14 на оси 7 установлен дополнительный деформирующий ролик 8.

Предлагаемое устройство для обкатывания наружных винтовых поверхностей работает в двух режимах: в режиме статического нагружения деформирующих роликов и в режиме статико-импульсного обкатывания.

Для работы в режиме статического нагружения устройство устанавливается, например, на токарном станке и работает следующим образом.

Обрабатываемую заготовку 1 устанавливают в токарном патроне, а предлагаемое устройство планкой 3 - в резцедержателе токарного станка. В исходном положении устройства (см. фиг.1) оси 4 рычагов 5 под действием пружин 9 поджаты к наружным торцам поперечных (перпендикулярных направлению подачи SПР) пазов корпуса, при этом двуплечие угловые рычаги 5 находятся в разведенном состоянии. Пружины 9 выбираются жесткостью, достаточной для указанного разведения рычагов 5 в нерабочем положении устройства. При этом зазор между наружным диаметром рабочих витков деформирующих роликов превышает наружный диаметр обкатываемой резьбы заготовки на 0,3-0,5 мм.

Затем обрабатываемой заготовке сообщают вращательное движение VЗ, а устройству - движение поперечной подачи SПОП с возможностью обеспечения определенного тарированного усилия PСТ, создаваемого гидроприводом механизма статического и импульсного нагружения (не показан) [3, 4] и одновременно - движение продольной подачи SПР, согласованную с частотой вращения заготовки, т.е. продольное перемещение суппорта с предлагаемым устройством устанавливают равным P мм - шагу обкатываемой резьбы на один оборот заготовки.

При движении инструмента в указанном направлении PСТ его дополнительный деформирующий ролик 8 начинает взаимодействовать с обрабатываемой поверхностью заготовки, перемещаясь влево относительно корпуса. Это приводит к перемещению (сближению) осей 4 в поперечных пазах корпуса, растягиванию пружин 9 и повороту рычагов 5. При дальнейшем перемещении корпуса с подачей SПОП во взаимодействие с обрабатываемой поверхностью заготовки вступают деформирующие ролики 6, осуществляя обкатывание винтовой поверхности. По достижении заданного усилия обкатывания PСТ движение поперечной подачи SПОП прекращают и обработку производят только с продольной подачей.

Поскольку твердость материала обрабатывающих роликов превышает твердость материала обрабатываемой резьбовой поверхности заготовки, материал ее в местах контакта пластически деформируется и упрочняется.

Для работы в режиме статико-импульсного обкатывания устройство также устанавливается, например, на токарном станке и работает следующим образом.

Статико-импульсное обкатывание осуществляется посредством статического нагружения и плюс ударное воздействие на деформирующие ролики. Импульсное воздействие осуществляется за счет удара бойка гидравлического генератора импульсов (не показан) по торцу волновода, на котором смонтирован дополнительный деформирующий ролик, связанный рычагами 5 с деформирующими роликами 6. Энергия удара бойка передается дополнительному деформирующему ролику, который непосредственно установлен на волноводе. Поэтому при ударе дополнительный деформирующий ролик смещается в радиальном направлении к центральной оси заготовки. Деформирующие ролики 6 будут воспринимать энергию удара бойка частично из-за того, что часть ее будет поглощаться пружинами 9. При этом во время удара деформирующие ролики 6 не будут воздействовать на заготовку потому, что рычаги 5 совершат поворот на некоторый угол относительно осей 4, удаляясь от заготовки, и только по окончании действия удара и возврата дополнительного деформирующего ролика и рычагов в исходное положение ролики 6 с некоторым сдвигом во времени будут оказывать деформирующее действие на заготовку.

После прекращения действия энергии удара на дополнительный деформирующий ролик он перемещается в поперечном направлении и возвращается под действием пружин 9 в первоначальное положение, при этом деформирующие ролики 6 совершат деформирующий удар с некоторым сдвигом во времени, возвращаясь в исходные положения.

Таким образом, за один удар бойка по волноводу деформирующие ролики совершат одно вибродвижение в радиальном направлении.

В результате удара бойка по торцу волновода в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать через три деформирующих ролика на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы деформации.

При действии на деформирующие ролики только статической нагрузки Pст внедрение их в обрабатываемую поверхность происходит на меньшую величину и след инструмента на обрабатываемой поверхности имеет минимальные размеры, при импульсной нагрузке Pим внедрение деформирующих роликов в обрабатываемую поверхность происходит на большую величину и след деформирующих роликов на обрабатываемой поверхности имеет максимальные размеры.

По окончании обкатывания отпускают стопорный винт 11 и устройство отводят в исходное положение.

Предлагаемое устройство обеспечивает возможность упрочнения при полном уравновешивании усилий накатывания нежестких заготовок винтов при консольном их закреплении, а также тонкостенных заготовок, при этом повышается надежность и точность обработки.

Предлагаемое устройство имеет возможность обкатывать наружные винтовые поверхности в двух режимах: в режиме постоянного статического нагружения деформирующих роликов за счет гидропривода, когда не работает гидравлический генератор импульсов, и в режиме статико-импульсного обкатывания.

Режим статико-импульсного обкатывания расширяет технологические возможности приспособления и дает возможность оптимального подбора параметров упрочняющей обработки винтовой поверхности.

Рычаги 5 имеют возможность качаться относительно своих осей 4 и позволяют каждому деформирующему ролику постоянно находиться в контакте с обрабатываемой винтовой поверхностью, а также иметь стабильную распределенную нагрузку на каждый из роликов, независимо от их местоположения на винтовой поверхности.

Скорость вращения заготовки Vз задают в зависимости от требуемой производительности, конструктивных особенностей заготовки, оборудования. Обычно скорость составляет 3…12 м/мин.

Достоинствами предлагаемого устройства являются уменьшение погрешности предшествующей обработки; многоэлементность устройства позволяет осуществить многопроходность обработки, за счет чего достигается более высокое качество обработки; позволяет разгрузить узлы станка от одностороннего приложения усилия и обрабатывать нежесткие (нежесткими считаются детали типа валов с соотношением длины к диметру более десяти, [5]) винты; образование определенной макро- и микрогеометрической формы обработанной поверхности, уменьшение параметра шероховатости - сглаживание поверхности, изменение структуры материала за счет поверхностного наклепа и создание определенного напряженного состояния - наклепа и создание определенного напряженного состояния - все это благоприятно действует на износостойкость.

Периодическую импульсную нагрузку Pим осуществляют посредством удара бойка гидравлического генератора импульсов (не показан) по торцу волновода, на котором смонтирован дополнительный деформирующий ролик, связанный рычагами с деформирующими роликами 6. Проходящий импульс формирует динамическую составляющую силы деформации, которая интенсифицирует процесс поверхностного пластического деформирования и упрочняет поверхностный слой обрабатываемой винтовой поверхности. Возможность рационального использования энергии ударных волн определяется размерами инструмента.

Пример. При промышленных испытаниях заготовки - винт из стали 40Х с резьбой упорной S80×10-7h ГОСТ 10177-82, имеющей предварительно нарезанный с помощью вихревой головки профиль резьбы, устанавливали в центрах на станке 16К20, а устройство для обкатывания - на суппорте. Заготовке сообщали вращательное движение VЗ=12 м/мин, а устройству - продольную подачу Sпр=10 мм/об.

В механизме статического и импульсного нагружения деформирующих роликов использовался гидравлический генератор импульсов [3, 4] с энергией ударов А=250 Дж, максимальной частотой f=960 мин-1 и кпд=0,74. Значения технологических факторов (частоты ударов, радиусы деформирующих роликов, величина частоты вращения заготовки) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического поджатия инструмента к обрабатываемой поверхности и ударно-импульсной нагрузки составляла Pст≥25…40 кН; Pим=255…400 кН. Глубина упрочненного статико-импульсной обработкой слоя в 3…4 раза выше, чем при традиционном упрочнении. Упрочненный слой при традиционной статической обработке формируется в условиях длительного действия больших статических усилий. В предлагаемом устройстве аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнения поверхностного слоя величина статической составляющей нагрузки в предлагаемой статико-импульсной обработки значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя статико-импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,2…1,4 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования.

Достигаемая в процессе обработки предлагаемым устройством предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 4 раза.

Испытаниями установлено, что производительность процесса повышается в 1,8…2 раза по сравнению с обкатыванием резьбы традиционным способом, например одним роликом, размеры резьбы стабильны и соответствуют требуемому квалитету точности, стойкость инструмента повышается в 2,5…3 раза, высота шероховатости резьбовой поверхности уменьшается на 1…2 класса.

Себестоимость изготовления оснастки снизилась в два раза.

Импульсные нагрузки, создаваемые предлагаемым устройством, благоприятно сказываются на условиях работы инструмента. Наложение колебательного движения приводит к более равномерному распределению нагрузки на деформирующие элементы инструмента, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование упрочняемой поверхности. Импульсные нагрузки способствуют лучшему проникновению смазки в зону обработки. При наложении колебаний деформирующая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях импульсных нагрузок резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия смазки вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Предлагаемое устройство не сложное по конструкции и надежное в эксплуатации, а способ обкатывания винтовых поверхностей устройством отличается простотой в реализации. Получаемые на поверхности упрочняемой заготовки структуры слоев обладают повышенной твердостью, а соответственно, износостойкостью и сопротивлением усталостному разрушению.

Использование предлагаемого устройства позволяет повысить производительность обработки в 1,5…2,0 раза, сократить вспомогательное время на регулирование, наладку, установку, закрепление и снятие обрабатываемой заготовки и обеспечить высокую точность.

Источники информации, принятые во внимание

1. Патент РФ 2337806 С1, МПК B24B 39/04. Способ статико-импульсного обкатывания винтов. Степанов Ю.С., Киричек А.В., Афанасьев Б.И., Фомин Д.С., Сотников В.И., Самойлов Н.Н., Жирков А.А., Селеменев М.Ф. Заявка №2007105314/02. 12.02.07; 10.11.2008. Бюл. №31.

2. Патент РФ 2337807 С1, МПК B24B 39/04. Устройство для статико-импульсного обкатывания винтов. Степанов Ю.С., Киричек А.В., Афанасьев Б.И., Фомин Д.С., Самойлов Н.Н., Иножарский В.В. Романенко М.В. Селеменев М.Ф. Заявка №2007105382/02. 12.02.07; 10.11.2008. Бюл. №31 - прототип.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

4. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

5. Справочник технолога-машиностроителя. В 2-х т. T.1 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. С.224…227.

Устройство для обкатывания наружных винтовых поверхностей на станках, содержащее корпус, имеющий поперечное отверстие и два поперечных паза, два рычага с осями поворота и с деформирующими роликами на конце каждого рычага, а также механизм статического и импульсного нагружения деформирующих роликов, включающий боек и волновод, выполненные в виде стержней одинакового диаметра, и дополнительный деформирующий ролик, установленный с возможностью приложения к нему нормально к обрабатываемой поверхности статической нагрузки и периодической импульсной нагрузки с помощью бойка и волновода, отличающееся тем, что рычаги выполнены двуплечими угловыми и оси поворота их размещены в поперечных пазах корпуса с возможностью возвратно-поступательного перемещения и подпружинены, при этом плечи двуплечих угловых рычагов соединены общей осью с дополнительным деформирующим роликом, а общая ось установлена на свободном конце волновода, причем механизм статического и импульсного нагружения деформирующих роликов закреплен с помощью стопорного винта в поперечном отверстии корпуса с возможностью поперечного перемещения при настройке.