Способ восстановления локально изношенной поверхности корпусных деталей, изготовленных из пластичных материалов и материалов с ограниченной пластичностью, и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии восстановления деталей машин и может быть использовано для восстановления корпусных деталей. В способе осуществляют размещение ограничителя деформации для прилегания его базовой поверхности к неизношенной части восстанавливаемой поверхности, снимают топограммы изношенной части восстанавливаемой поверхности, определяют точки и величины пластического деформирования, предварительное деформирование восстанавливаемой поверхности выдвижным упором до пластического состояния участка поверхности под выдвижным упором с последующим внедрением индентора в участок предварительного деформирования с формированием углубления и поднятием участка восстанавливаемой поверхности до первоначального положения в каждом из этапов, количество которых соответствует числу определенных при топографировании точек, заполняют сформированные углубления антифрикционным материалом и снимают ограничитель деформации. Устройство снабжено выдвижным упором для предварительного деформирования восстанавливаемой поверхности, расположенным в отверстии ограничителя деформации и выполненным с возможностью его осевого перемещения, при этом индентор соосно расположен в выдвижном упоре. Изобретение позволяет улучшить триботехнические параметры восстановленной поверхности. 2 н.п. ф-лы, 3 пр., 4 ил.

Реферат

Изобретение относится к технологии восстановления деталей машин и может быть использовано преимущественно для восстановления корпусных деталей, изготовленных из пластичных материалов и материалов с ограниченной пластичностью.

Известен способ восстановления изношенных деталей типа тонкостенных тел вращения из пластичных материалов, преимущественно юбки поршня из алюминиевых сплавов, заключающийся в том, что на изношенной поверхности детали образуют путем пластической деформации, рельеф в виде чередующихся гребешков и впадин определенных размеров, после чего его сглаживают, а затем производят финишную обработку (SU №1121117, МПК B23P 6/02, 1984 г.).

Однако в известном способе формирование микрорельефа осуществляется по всей восстанавливаемой поверхности, включая ее неизношенную часть, что в совокупности с операциями сглаживания микронеровностей и финишной обработкой увеличивает трудоемкость способа.

Прототипом является способ восстановления локально изношенной поверхности детали при восстановлении подшипников скольжения головок и блоков цилиндров двигателей внутреннего сгорания. Данный способ включает размещение ограничителя деформации, который обеспечивает прилегание его базовой поверхности к неизношенной части, на восстанавливаемой поверхности. Далее перед пластической деформацией снимают топограмму изношенной части восстанавливаемой поверхности и по ней определяют точки и величины пластического деформирования. Затем пластически деформируют до упора в базовую поверхность изношенной части восстанавливаемой поверхности и выполняют пластическое поверхностное деформирование, путем формирования одного углубления в каждом из этапов. Количество этапов соответствует числу определенных при топографировании точек. Перед снятием ограничителя деформации заполняют сформированные углубления антифрикционным материалом (RU №2228247, МПК B23P 6/00, 6/02, 2002).

Однако указанный способ применим только для деталей из пластичных материалов с относительно небольшим износом (0,01-0,05 мм).

Известно устройство для восстановления локально изношенной поверхности корпусных деталей, изготовленных из пластичных материалов и материалов с ограниченной пластичностью (RU №2228247, МПК B23P 6/00, 6/02, 2002), содержащее оправку с механизмом ее вращения и перемещения в осевом направлении, внутри которой расположено деформирующее устройство, состоящее из ограничителя деформации с отверстием для прохождения через него антифрикционного материала и индектора для деформирования и осуществления топограммы изношенной поверхности.

Недостатком известного устройства является невозможность его использования для деталей с большими износами, что ограничивает использование представленного устройства для материалов с недостаточной пластичностью или при больших величинах износа.

В основу настоящего изобретения была поставлена задача восстановления деталей из материалов как пластичных, так и с ограниченной пластичностью, а также со значительным износом.

Техническим результатом является расширение области применения и улучшение триботехнических параметров восстановленной поверхности.

Поставленная задача и указанный технический результат достигаются тем, что в способе восстановления локально изношенной поверхности корпусных деталей, изготовленных из пластичных материалов и материалов с ограниченной пластичностью, согласно изобретению осуществляют размещение ограничителя деформации для прилегания его базовой поверхности к неизношенной части восстанавливаемой поверхности, снимают топограммы изношенной части восстанавливаемой поверхности, определяют точки и величины пластического деформирования, предварительное деформирование восстанавливаемой поверхности выдвижным упором до пластического состояния участка поверхности под выдвижным упором с последующим внедрением индектора в участок предварительного деформирования с формированием углубления и поднятием участка восстанавливаемой поверхности до первоначального положения в каждом из этапов, количество которых соответствует числу определенных при топографировании точек, заполняют сформированные углубления антифрикционным материалом и снимают ограничитель деформации. Указанный способ может осуществляться в устройстве, включающем оправку с механизмом ее вращения и перемещения в осевом направлении, внутри которой расположено деформирующее устройство, состоящее из ограничителя деформации с отверстием для прохождения через него антифрикционного материала и индентора для деформирования и осуществления топограммы изношенной поверхности, согласно изобретению, оно снабжено выдвижным упором для предварительного деформирования восстанавливаемой поверхности, расположенным в отверстии ограничителя деформации и выполненным с возможностью его осевого перемещения, при этом индентор соосно расположен в выдвижном упоре.

За счет предварительного деформирования восстанавливаемой поверхности выдвижным упором до пластического состояния участка поверхности под выдвижным упором с последующим внедрением индентора в участок предварительного деформирования происходит поднятие участка восстанавливаемой поверхности до первоначального положения. Такое воздействие на изношенную поверхность обеспечивает улучшение пластического течения материала при повышении давления до предела прочности пропорционально величине износа и обратно пропорционально исходной пластичности изношенной поверхности.

Применение выдвижного упора обеспечивает создание условий, при которых достигается эффект улучшения пластического течения при деформировании материалов с ограниченной пластичностью, а также позволяет увеличить масштабы деформации при восстановлении больших износов (0,1-0,2 мм), кроме того, за счет напряжений сжатия происходит «залечивание» внутренних дефектов поверхностного слоя.

Таким образом, расширяется область применения представленного способа и улучшаются триботехнические параметры восстановленной поверхности.

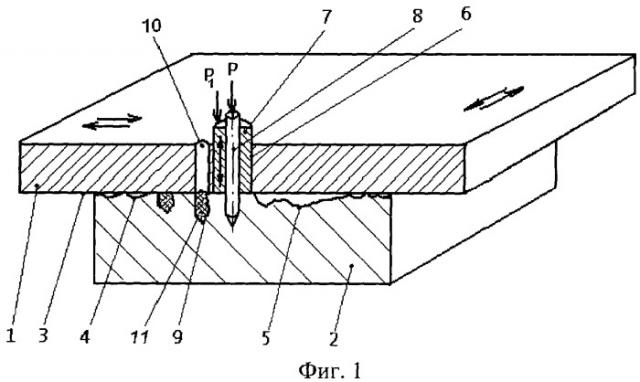

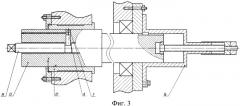

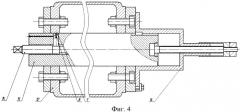

Способ восстановления локально изношенной поверхности детали иллюстрируется чертежами, где на фиг.1 представлена схема осуществления способа на стадии поверхностно-пластического деформирования и антифрикционного заполнения; на фиг.2 - пример реализации способа на устройстве для восстановления подшипников распределительного вала головки блока цилиндров; на фиг.3 - пример реализации восстановления подшипника шпиндельного узла; на фиг.4 - пример реализации восстановления отверстия под подшипник качения.

Устройство для восстановления локально изношенной поверхности включает ограничитель 1 деформации (с базовой поверхностью 3), устанавливаемый на деталь 2. Деталь 2 имеет неизношенную часть 4 поверхности, изношенную часть 5 поверхности. В ограничителе 1 деформации изготовлено отверстие 6, в котором расположен с возможностью его осевого перемещения выдвижной упор 7 с соосно установленным индентором 8.

Способ реализуется следующим образом.

Размещают ограничитель 1 с обеспечением прилегания его базовой поверхности 3, соответствующей форме восстанавливаемой поверхности, к неизношенной части 4 восстанавливаемой поверхности. На изношенной части 5 снимают топограмму восстанавливаемой поверхности, путем перемещений ограничителя 1 вдоль и поперек этой поверхности с измерением расстояний от базовой поверхности 3 до изношенной части 5 и координаты измеряемых точек. По результатам полученной топограммы определяют точки и величины поверхностно-пластического деформирования. Поэтапно выдвижным упором 7 усилиями P1 осуществляют предварительную деформацию восстанавливаемой поверхности изношенной части 5 для достижения эффекта повышенной пластичности. Так, например, для алюминия истинная деформация при разрыве увеличивается в 1,5 раза под давлением 100 МПа. С помощью индентора 8 усилием Р поверхностно-пластическим деформированием формируют в изношенной части 5 углубления 9, при этом за счет повышения давления в пластической зоне выдвижной упор 7, преодолевая усилие P1, возвращается в исходное положение, а участки изношенной части 5 поднимаются до базовой поверхности 3. На каждом из этих этапов формируют одно углубление 9, а количество выполняемых этапов соответствует числу определенных после топографирования точек для поверхностно-пластического деформирования.

Поднятые до базовой поверхности 3 участки изношенной части 5 и неизношенная часть 4 образуют восстановленную поверхность номинального профиля, не требующую дальнейшей механической обработки. Предварительное деформирование выдвижным упором 7 и ограничение в подъеме упомянутых участков приведет к их деформациям с образованием напряжений сжатия в поверхностном слое восстанавливаемой поверхности и к частичной деформации соседних углублений 9 в сторону уменьшения их размеров на выходе. После завершения всех этапов, поверхностно-пластического деформирования заполняют углубления 9 через отверстие 10 антифрикционным материалом на основе эпоксидных смол и снимают ограничитель 1 с восстанавливаемой детали 2.

Пример 1.

Представленный метод восстановления был апробирован при ремонте подшипников распределительного вала двигателя модели 331, которые выполнены в литом корпусе головки блока цилиндров. Материал головки блока цилиндров представляет собой алюминиевый сплав АК-9. Сопряжение распределительного вала происходит непосредственно по расточенным в корпусе отверстиям, что приводит к выбраковке головки блока цилиндров из-за значительного износа подшипников и невозможности их восстановить известными методами. Однако даже значительный износ подшипников распределительного вала (01,-0,2 мм) может быть восстановлен предлагаемым способом.

Для восстановления детали 12 (подшипников) распределительного вала головки блока цилиндров была изготовлена специальная оправка 13, соответствующая номинальным размерам неизношенных поверхностей (фиг.2). Внутри нее расположено деформирующее устройство, состоящее из выдвижного упора 7 и индентора 8, механизма 14 вращения и перемещения в осевом направлении оправки 13, устройства для подачи антифрикционного материала под давлением (на фиг.2 не показано).

Перед установкой оправки 13, ее прилегающую поверхность обрабатывали для предотвращения адгезии с антифрикционным материалом антиадгезионной смазкой, которая состоит из 20% церезина в смеси бензина «голоша» и уайт-спирита, взятых в пропорции 2:1. После установки оправки 13 в деталь 12, снимали топограмму с помощью индентора 8. Индентор 8 впоследствии использовали для деформации. Число указанных точек на восстанавливаемой поверхности зависит от степени износа детали 12 и, в конкретном случае, составляло от 40 до 80 на разных опорах распредвала. После этого проводили деформирование в указанной точке на глубину, обеспечивающую перемещение изношенной поверхности 5 до ограничивающей поверхности таким образом, чтобы восстановленная площадь превышала площадь поперечного сечения индентора 8 приблизительно в 5-8 раз. Деформирование осуществляли устройством, расположенным внутри оправки 13, вручную через рычажно-кулачковый привод 15, который сконструирован так, чтобы усилие на рукоятке не превышало 10 кг, причем, предварительное деформирование выдвижным упором 7 осуществляли отдельным гидравлическим приводом (на фиг.2 не показан), позволяющим при внедрении индентора 8 перемещаться выдвижному упору 7 обратно до базовой поверхности ограничителя 1 деформаций. Сформированное индентором 8 углубление заполняли через специальное отверстие в оправке (на фиг.2 не показано) под давлением антифрикционным материалом на эпоксидной основе. В качестве антифрикционного материала использовали пастообразную композицию УП-5-222, выпускаемую Донецким УкрНИИ-Пластмасс. После завершения процесса восстановления были проведены сравнительные испытания подшипникового узла распределительного вала, подвергнутого восстановлению и нового в режиме неустановившегося трения (режим пуска и остановки, условия граничной смазки) и в установившемся режиме (гидродинамическая смазка). Причем в неустановившемся режиме смазки восстановленный подшипниковый узел обеспечивал лучшие показатели коэффициента трения, чем новый на 15-20%, а в установившемся режиме гидродинамической смазки показатели были близкие.

Пример 2.

Восстановление шпиндельного узла токарного станка, выполненного из жесткой латуни ЛС59-1 при ремонте подшипника, износ которого достигал 0,04 мм в зоне максимальных нагрузок. Подшипник представляет собой сложную по конструкции втулку с наружным диаметром 125 мм, длиной 165 мм и внутренним отверстием диаметром 100 мм. Изготовление нового подшипника достаточно трудоемко, кроме того, при установке в корпус станка требуется точная подгонка. Восстановление изношенного подшипника производилось непосредственно без извлечения его из корпуса станка, что существенно упростило ремонт.

Для восстановления детали 12 (подшипника шпиндельного узла) была изготовлена специальная оправка 13, соответствующая номинальному размеру неизношенной поверхности (фиг.3). Внутри нее расположено деформирующее устройство, состоящее из выдвижного упора 7 и индентора 8, механизм 14 вращения и перемещения в осевом направлении оправки 13, устройство для подачи антифрикционного материала под давлением (на фиг.3 не показано).

Перед установкой оправки 13, ее прилегающую поверхность обрабатывали для предотвращения адгезии с антифрикционным материалом антиадгезионной смазкой, которая состоит из 20% церезина в смеси бензина «галоша» и уайт-спирита, взятых в пропорции 2:1. После установки оправки 13 в деталь 12, снимали топограмму с помощью индентора 8, которую впоследствии использовали для деформации. Число указанных точек на восстанавливаемой поверхности зависит от степени износа детали 12 (подшипника шпиндельного узла) и в конкретном случае составляло около 120. После этого проводили деформирование в указанных точках на глубину, обеспечивающую перемещение изношенной поверхности 5 до ограничивающей поверхности таким образом, чтобы восстановленная площадь превышала площадь поперечного сечения индентора 8 приблизительно в 5-8 раз. Деформирование осуществляли устройством, расположенным внутри оправки 13, вручную через рычажно-кулачковый привод 15, причем, предварительное деформирование выдвижным упором 7 осуществляли отдельным гидравлическим приводом (на фиг.3 не показан), позволяющим при внедрении индентора 8 перемещаться выдвижному упору 7 обратно до базовой поверхности ограничителя 1 деформаций. Сформированное индентором 8 углубление заполняли через специальное отверстие в оправке (на фиг.3 не показано) под давлением антифрикционным материалом на эпоксидной основе. В качестве антифрикционного материала использовали пастообразную композицию УП-5-222, выпускаемую Донецким УкрНИИ-Пластмасс.

После восстановления подшипника, его геометрические параметры соответствовали требуемым показателям. Испытания шпиндельного узла, подвергнутого восстановлению во всех режимах работы станка, подтвердили его работоспособность.

Пример 3.

Способ восстановления при ремонте посадочных поверхностей под подшипники качения корпусных деталей, выполненных не только из пластичных материалов, но и из материалов с ограниченной пластичностью.

Так, например, проводили восстановление отверстий под подшипники качения в картере КПП ГАЗ 53 53-1701015, выполненном из чугуна СЧ 18. В результате эксплуатации отверстия под подшипники качения износились, что привело к шуму и вибрации при работе КПП. Величина износа на локальных участках составляла до 0,06 мм.

Для восстановления детали 12 (отверстие под подшипник качения) была изготовлена специальная оправка 13, соответствующая номинальному размеру неизношенных поверхностей (фиг.4). Внутри нее расположено деформирующее устройство, состоящее из выдвижного упора 7 и индентора 8, механизм 14 вращения и перемещения в осевом направлении оправки 13, устройство для подачи металлополимера под давлением (на фиг.4 не показано).

Перед установкой оправки 13, ее прилегающую поверхность обрабатывали для предотвращения адгезии с полимерным материалом антиадгезионной смазкой, которая состоит из 20% церезина в смеси бензина «галоша» и уайт-спирита, взятых в пропорции 2:1. После установки оправки 13 в деталь 12, снимали топограмму с помощью индентора 8, которую впоследствии использовали для деформации. Число указанных точек на восстанавливаемой поверхности зависит от степени износа детали 12 (отверстие под подшипник качения) и в конкретном случае составляло от 30 до 50. После этого проводили деформирование в указанных точках на глубину, обеспечивающую перемещение изношенной поверхности 5 до ограничивающей поверхности таким образом, чтобы восстановленная площадь превышала площадь поперечного сечения индентора 8 приблизительно в 5-8 раз. Деформирование осуществляли устройством, расположенным внутри оправки 13, вручную через рычажно-кулачковый привод 15, причем, предварительное деформирование выдвижным упором 7 осуществляли отдельным гидравлическим приводом (на фиг.4 не показан), позволяющим при внедрении индентора 8 перемещаться выдвижному упору 7 обратно до базовой поверхности ограничителя 1 деформаций. Сформированное индентором 8 углубление заполняли через специальное отверстие в оправке (на фиг.4 не показано) под давлением металлополимером «Сталь» на эпоксидной основе, выпускаемом ЗАО «Металлополимерные материалы ЛЕО».

В результате восстановления отверстий под подшипники качения в корпусе КПП были получены требуемые геометрические параметры детали. Последующие испытания КПП не выявили недостатков восстановленной детали.

Таким образом, формирование восстановленной поверхности без последующих термической и механической обработки, с напряжениями сжатия в поверхностном слое, с углублениями, способствующими лучшему удержанию в них полимерного материала, обеспечивает повышение качества восстановленной поверхности и упрощает ее восстановление.

Предлагаемый способ может быть использован для восстановления локально изношенных деталей, изготовленных как из пластичных материалов, так и из материалов с ограниченной пластичностью со значительной величиной износа.

В настоящее время изобретение находится на стадии опытно-лабораторных испытаний.

1. Способ восстановления локально изношенной поверхности корпусных деталей, изготовленных из пластичных материалов и материалов с ограниченной пластичностью, отличающийся тем, что осуществляют размещение ограничителя деформации для прилегания его базовой поверхности к неизношенной части восстанавливаемой поверхности, снимают топограммы изношенной части восстанавливаемой поверхности, определяют точки и величины пластического деформирования, предварительное деформирование восстанавливаемой поверхности выдвижным упором до пластического состояния участка поверхности под выдвижным упором с последующим внедрением индентора в участок предварительного деформирования с формированием углубления и поднятием участка восстанавливаемой поверхности до первоначального положения в каждом из этапов, количество которых соответствует числу определенных при топографировании точек, заполняют сформированные углубления антифрикционным материалом и снимают ограничитель деформации.

2. Устройство восстановления локально изношенной поверхности корпусных деталей, изготовленных из пластичных материалов и материалов с ограниченной пластичностью, включающее оправку с механизмом ее вращения и перемещения в осевом направлении, внутри которой расположено деформирующее устройство, состоящее из ограничителя деформации с отверстием для прохождения через него антифрикционного материала и индентора для деформирования и осуществления топограммы изношенной поверхности, отличающееся тем, что оно снабжено выдвижным упором для предварительного деформирования восстанавливаемой поверхности, расположенным в отверстии ограничителя деформации и выполненным с возможностью его осевого перемещения, при этом индентор соосно расположен в выдвижном упоре.