Ненефтяные пенополиуретановые продукты с улучшенными техническими характеристиками и способ их получения

Иллюстрации

Показать всеИзделие из пенопласта, предназначенное для применения при изготовлении сидений, например, в качестве подушек для сидений. Изделие включает открытоячеистый полиуретановый пеноматериал, в котором содержание полиольного материала на основе растительного масла составляет более 5% и который получают при взаимодействии смеси полиола-основы. Последний содержит по крайней мере часть полиола из растительного масла, сополимер полиола, содержащий по крайней мере часть полиола из растительного масла, воду, сшивающий агент, катализатор, стабилизатор ячеек и ПАВ, с изоцианатным материалом. Функциональность открытоячеистого полиуретанового пеноматериала составляет от 2,3 до 2,9. За счет введения дополнительных добавок получают пеноматериал с улучшенным коэффициентом пропускания вибрации. При этом получают подушку сидения с улучшенными эксплуатационными характеристиками по сравнению с подушкой сидения, изготовленной из стандартного нефтяного полиольного материала. Коэффициент комфорта подушки менее приблизительно 12,7. Использование открытоячеистого полиуретанового пеноматериала в качестве подушки для сидения в транспортном средстве удовлетворяет техническим требованиям к материалам для данного назначения и обеспечивает динамический и статический комфорт. 8 н. и 8 з.п. ф-лы, 43 ил., 3 табл.

Реферат

Перекрестные ссылки на родственные патентные заявки

В настоящей заявке испрашивается приоритет в связи с предварительной заявкой №60/855153, «Ненефтяные пенополиоловые продукты», зарегистрированной 30 октября 2006 г., содержание которой в полном объеме включено в описание настоящего изобретения в качестве ссылки.

Предпосылки создания настоящего изобретения

Настоящее изобретение относится к компонентам открытоячеистого пенополиуретанового материала, включающим ненефтяной полиольный материал и к способам получения продуктов, включающие такой открытоячеистый пенополиуретановый материал. Настоящее изобретение относится прежде всего к составу открытоячеистого пенополиуретана, включающему часть полиола из растительного масла и часть полиола из нефтехимических продуктов, а также к способу получения изделий из пеноматериала, используемых для обивки сидений, например, в качестве амортизирующего материала с улучшенными техническими характеристиками.

В настоящее время существует необходимость в разработке поролоновых материалов для сидений с целью обеспечения комфорта пользователя, предназначенных для производства мебели, элементов техники, транспортных средств, таких как автомобиль. С этой целью обычно комбинируют составные части пеноматериала для такой набивки из нефтяных полиуретановых материалов, которые взаимодействуют с другими продуктами, и получают относительно мягкий поролоновый продукт. Таким образом можно получить относительно мягкий поролоновый продукт и в то же время упругий, чтобы обеспечивать относительно высокий уровень комфорта (т.е. способность поддерживать, быть приятным на ощупь и предотвращать воздействие вибрации) для пассажира. Во многих отраслях промышленности все еще существует необходимость в разработке мягкого или гибкого пеноматериала, который характеризуется техническими характеристиками, обеспечивающими снижение вибрации для пассажира. Существует также необходимость в разработке более жесткого или более плотного гибкого пеноматериала, включая пеноматериал повышенной плотности, для набивочного материала сидений на транспортных средствах с целью еще большего снижения снижения вибрации, вызванной неровностями дороги, для пассажира (также известной как динамический комфорт). Однако использование таких плотных пеноматериалов может привести к ухудшению амортизационных свойств и удобства (включая ухудшение распределения давления, известного как статический комфорт), прежде всего в течение длительного периода времени, по сравнению с подобным более мягким или боле гибким пенопластом.

Как известно, в процессе получения пеноматериалов необходимо перерабатывать и утилизировать материалы на основе возобновляемых источников, таких как соевые масла и другие растительные масла. Однако несмотря на этот давно известный принцип в настоящее время отсутствуют коммерческие поролоновые продукты, пригодные для применения в производстве сидений, которые получают с использованием значительного количества материала на растительной основе вместо нефтяных материалов, так как до настоящего времени не известен способ получения таких пенопродуктов, которые удовлетворяют техническим требованиям, предъявляемым к материалам для производства сидений.

Таким образом, в настоящее время существует насущная потребность в полиуретановом поролоне на основе растительных масел, который удовлетворяет техническим требованиям, предъявляемым к материалам для производства сидений, прежде всего обеспечивающих динамический и статический комфорт, в различных отраслях промышленности для производства сидений, в первую очередь включая автомобильную промышленность. Кроме того, существует потребность в полиуретановом пеноматериале на основе растительных масел, в равной степени отвечающем техническим требованиям или превосходящем по техническим характеристикам свойства существующих полиуретановых пеноматериалов, полученных на основе нефтехимических масел, применяемых в производстве сидений.

Краткое описание сущности настоящего изобретения

В одном варианте осуществления изобретения предлагается открытоячеистый пенополиуретановый материал из продуктов реакции полиольного материала, включающего полиол на основе растительного масла (соевого масла), содержание которого в полиоле составляет от 5 до 30 частей на 100 частей полиола, изоцианат, порообразователь, сшивающий агент-катализатор, поверхностно-активное вещество (ПАВ) и стабилизатор ячеек, где функциональность полиольного материала предпочтительно составляет от 2,3 до 2,9, наиболее предпочтительно 2,7, что обеспечивает получение пеноматериала с улучшенными амортизационными свойствами, прежде всего пригодного для производства сидений, таких как автомобильные сидения, и указанный материал характеризуется улучшенными свойствами по сравнению с полиолом, полученным только на нефтехимической основе, и с полиолом, полученным только на основе растительного масла.

В одном варианте осуществления изобретения предлагается открытоячеистый пенополиуретановый материал, полученный по реакции полиола-основы, содержащего полиол на основе растительного масла, включающий от 5 до 30 частей растительного масла на сто частей полиола, изоцианат, воду, ПАВ и сшивающий агент, причем функциональность исходного полиола составляет от 2,3 до 2,9, и при добавлении к полиолу-основе сорбита образуется сополимер полиола, функциональность которого составляет от 2,2 до 3,8 и из которого получают пеноматериал с улучшенными амортизационными свойствами.

В другом варианте осуществления изобретения предлагается состав пенополиуретанового материала, включающего по крайней мере значительную долю ненефтяного полимерного полиольного материала для применения в качестве компонентов в производстве автомобильных сидений и характеризующегося по крайней мере в значительной степени равными техническими характеристиками по сравнению с известными пенополиуретановыми материалами. В одном варианте ненефтяной полимерный полиол предпочтительно получают из природного быстро возобновляемого источника, такого как растительные масла, включая, без ограничения перечисленным, соевое масло. В другом варианте содержание ненефтяного пенопласта составляет более приблизительно 5% состава пеноматериала. Более конкретно, в одном варианте содержание ненефтяного полимера составляет по крайней мере приблизительно 15% состава пеноматериала. Более конкретно, в другом варианте содержание ненефтяного полимера составляет по крайней мере приблизительно 20% состава пеноматериала.

В одном варианте предлагается полимер, предназначенный для применения при получении пеноматериала, полученного с использованием материала на основе полиола, включающего ненефтяные полимерные материалы. Более конкретно, полиол-основа включает полиол, полученный из соевого масла. В другом варианте полимер, предназначенный для применения при получении пеноматериала, получают с использованием сополимера полиола, включающего ненефтяной полимерный материал. Более конкретно, в одном варианте полиол-основу, содержащую ненефтяной полиол, используют для получения сополимера полиола, и указанная основа включает полиольный материал, полученный из растительного масла, прежде всего из растительных масел, таких как соевое масло.

В другом варианте предлагается полимерный материал, который получают из короткоцепного полиола при получении ненефтяного полимерного полиольного материала на основе растительного масла, предназначенный для применения при получении пеноматериала. Более конкретно, в одном варианте полимерный полиольный материал получают с использованием короткоцепного полиола для замены ненефтяного разбавителя в составе ПАВ, которое используют для получения ненефтяного полимерного материала, предназначенного для получения пеноматериала.

В одном варианте ненефтяной полимерный материал, предназначенный для применения в качестве полиола-основы при получении пеноматериала, получают из растительного материала, такого как (не ограничиваясь им) соевое масло, и который получают на стадии модификации этиленоксидом в присутствии гидроксида калия (который наиболее предпочтителен) или гидроксида натрия с целью увеличения молекулярной массы полиола-основы.

Высокомолекулярный полиол-основа предпочтительно содержит приблизительно от 40 до 50% ненефтяного полимерного материала, и более предпочтительно содержит приблизительно от 60 до 85% ненефтяного полимерного материала, и наиболее предпочтительно содержит приблизительно от 50 до 90% ненефтяного полимерного материала.

В одном варианте ненефтяной полимерный материал, предназначенный для применения в качестве полиола-основы при получении пеноматериала, предпочтительно получают из растительного масла, такого как (не ограничиваясь им) соевое масло, на стадии добавления пропиленоксида к полиолу-основе с целью увеличения его молекулярной массы. Высокомолекулярный полиол-основа предпочтительно содержит приблизительно от 40 до 50% ненефтяного полимерного материала, и более предпочтительно содержит приблизительно от 60 до 85% ненефтяного полимерного материала, и наиболее предпочтительно содержит приблизительно от 50 до 90% ненефтяного полимерного материала.

В другом варианте полимерная полиоловая смесь включает ненефтяной сополимерный полиол, полученный из природной мочевины. В одном варианте мочевину получают из группы материалов, включающей гидразин, толуолдиизоцианат (ТДИ) и природные источники, включающие органические отходы животноводческих ферм. Более конкретно, в одном варианте сополимерный материал представляет собой предпочтительно от 10 до 100% ненефтяного полиола-основы. В другом варианте предпочтительно приблизительно от 20 до 50% сополимера полиола получают из ненефтяного полиольного материала и более предпочтительно приблизительно от 30 до 50% полиола-основы получают из ненефтяного полиола.

В одном варианте полимерная полиольная смесь для получения пеноматериала включает ненефтяной полиол-основу. В другом варианте предпочтительно приблизительно от 10 до 60% полиола-основы получают из ненефтяного полиола, и более предпочтительно приблизительно от 40 до 70% полиола-основы получено из ненефтяного полиола, и наиболее предпочтительно приблизительно от 60 до 100% полиола-основы получают из ненефтяного полиола.

Прежде всего в одном варианте количество полимерного полиола из растительного масла ограничено количеством твердых веществ, присутствующих в сополимере полиола, конечной вязкостью пеноматериала и техническими ограничениями установки для производства пеноматериала. В другом варианте сополимер полиола включает стиролакрилонитрил (САН) в количестве приблизительно от 40 до 60% и характеризуется вязкостью приблизительно от 6000 до 9000 сП. В одном варианте САН содержит приблизительно от 40 до 60% стирола и обратно пропорциональное количество акрилонитрила. В еще одном варианте сополимер полиола содержит САН в количестве приблизительно от 40 до 60% и характеризуется вязкостью приблизительно до 20000 сП.

В одном варианте ненефтяной полимер для применения в качестве полиола-основы, предназначенной для получения пеноматериала, предпочтительно получают из растительного материала, такого как (не ограничиваясь им) соевое масло, при добавлении пропиленоксида к полиолу-основе с целью увеличения его молекулярной массы. В другом варианте к высокомолекулярной полиолу-основе добавляют стирол и получают сополимер полиола для применения в производстве пеноматериала. В еще одном варианте вместо стирола используют акрилонитрил и получают сополимер полиола для применения в производстве пеноматериала. В одном варианте высокомолекулярный полиол-основу предпочтительно смешивают со смесью стирола и акрилонитрила, при этом смесь предпочтительно содержит приблизительно 60% стирола и 40% акрилонитрила, более предпочтительно приблизительно 50% стирола и 50% акрилонитрила и наиболее предпочтительно приблизительно 40% стирола и 60% акрилонитрила.

В одном варианте образующийся сополимер полиола включает предпочтительно приблизительно от 10 до 30% ненефтяного полимерного материала, более предпочтительно приблизительно от 30 до 60% ненефтяного полимерного материала и наиболее предпочтительно от 60 до 90% ненефтяного полимерного материала.

В другом варианте ненефтяной полимерный материал, предназначенный для применения в качестве полиола-основы при получении пеноматериала, предпочтительно получают из растительного материала, такого как (не ограничиваясь им) соевое масло, при добавлении пропиленоксида к полиолу-основе с целью увеличения его молекулярной массы и при последующем добавлении сорбита и смешивании сорбита с глицерином, при этом получают сополимер полиола, функциональность которого предпочтительно составляет приблизительно от 2,2 до 3,8, более предпочтительно приблизительно от 2,8 до 3,2 и наиболее предпочтительно приблизительно 3,0, для применения при производстве пеноматериала. Сорбит заменяют на сахарозу, добавляют ее к высокомолекулярному полиолу-основе и смешивают с глицерином, при этом получают сополимер полиола, функциональность которого предпочтительно составляет от приблизительно 2,2 до 3,2, более предпочтительно приблизительно от 2,8 до 3,2, наиболее предпочтительно приблизительно 3,0, для применения в производстве пеноматериала. В обоих вариантах образующийся сополимер полиола содержит предпочтительно приблизительно от 40 до 70% ненефтяного полимера, более предпочтительно приблизительно от 40 до 80% ненефтяного полимера и наиболее предпочтительно приблизительно от 40 до 90% ненефтяного полимера.

В одном варианте ненефтяной полимерный материал, предназначенный для применения в качестве полиола-основы при производстве пеноматериала, предпочтительно получают из материала на растительной основе, такого как (не ограничиваясь им) соевое масло, и получают при добавлении нефтяного материала с низким содержанием моноола для повышения молекулярной массы полиола-основы с целью улучшения технических характеристик, включающих повышение срока службы, а также критериев динамического и статического комфорта.

В одном из вариантов ненефтяной полимерный материал, предназначенный для применения в качестве полиола-основы при производстве пеноматериала, получают из ненефтяного материала, такого как (не ограничиваясь им) соевое мало, с учетом необходимой функциональности и длины молекулы для контроля входной вибрации на пеноматериал с целью получения недорогостоящего пеноматериала с близкими вибродемпфирующими характеристиками по сравнению со свойствами пеноматериала на основе нефтяных полиолов. В другом варианте функциональность ненефтяного полимера-основы составляет от 1,0 до 6,0, предпочтительно от 1,3 до 1,9, более предпочтительно от 2,3 до 2,7 и соответственно гидроксильное число составляет от 38 до 190, предпочтительно от 110 до 95 и более предпочтительно от 85 до 78, что позволяет получать изделия из пеноматериала, предназначенные для применения в качестве набивки сидений, природная частота которого находится предпочтительно в диапазоне частот от 2 до 20 Гц, и указанный материал способен гасить входные вибрации от 2 Гц и выше.

В одном из вариантов набивка сидений транспортного средства из пеноматериала включает ненефтяной полимерный пеноматериал. В другом варианте набивка подлокотника для сидений транспортного средства включает полимерный ненефтяной пеноматериал. В еще одном варианте подголовник для сидения транспортного средства включает ненефтяной полимерный пеноматериал. В другом варианте обивка сидения транспортного средства включает ненефтяной полимерный пеноматериал.

В настоящем описании представлено несколько вариантов осуществления изобретения. Однако следует понимать, что указанные варианты представлены только в качестве примеров и возможны другие варианты и модификации. Следовательно, представленные подробные варианты осуществления не ограничивают объем изобретения и включены в объем формулы изобретения и/или представлены для информации специалистам в данной области техники. В связи с этим, если не указано иное, следует понимать, что все численные количества в данном описании в отношении количества материала сопровождаются термином «в основном» и означают более широкий диапазон с указанием предпочтительного диапазона.

Краткое описание фигур

Описанные выше объекты и другие признаки настоящего изобретения иллюстрируются с помощью подробного описания и прилагаемых фигур.

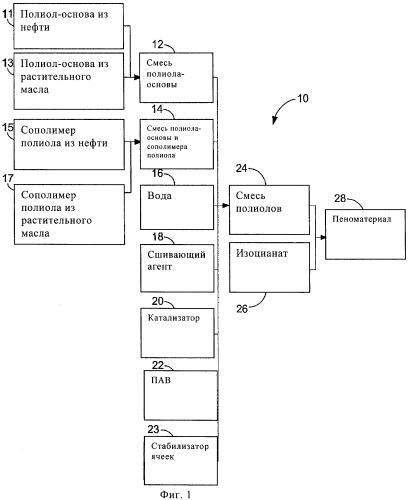

Фиг.1. Схема способа получения пеноматериала согласно типичному варианту осуществления изобретения.

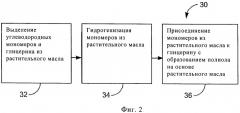

Фиг.2. Схема способа получения полиолов на растительной основе.

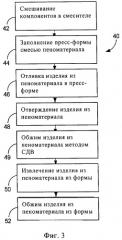

Фиг.3. Схема способа формования элемента из пеноматериала, содержащего материалы на растительной основе согласно типичному варианту осуществления изобретения.

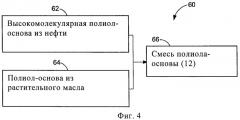

Фиг.4. Схема способа получения пеноматериала из материалов на растительной основе и из нефтяных материалов согласно типичному варианту осуществления изобретения.

Фиг.5А-5В. Таблицы, в которых указаны некоторые физические свойства и характеристики пеноматериала, полученного из нескольких нефтяных высокомолекулярных полиолов, смешанных с полиолом на основе соевого масла при различных концентрациях.

Фиг.6А-6В. Таблицы, в которых указаны некоторые физические свойства и характеристики пеноматериала, применяемого для набивки сидений в некоторых типичных транспортных средствах при различных режимах нагрузки.

Фиг.7А-7В. Схемы способов получения высокомолекулярного полиола, полученного на основе растительного масла, при модификации с использованием этиленоксида и пропиленоксида согласно типичному варианту осуществления изобретения.

Фиг.8. Схема способа обработки зерна с целью получения материалов, пригодных для получения пеноматериала, согласно типичному варианту осуществления изобретения.

Фиг.9. Схема способа получения спиртов, пригодных для получения полиола из зернового крахмала, согласно типичному варианту осуществления изобретения.

Фиг.10. Схема способа получения сополимера полиола, содержащего материалы на основе растительного масла, согласно типичному варианту осуществления изобретения.

Фиг.11А-11Г. Таблица, в которой указаны физические свойства и характеристики пенопласта, полученного из зернового крахмала и мочевины и пригодного для получения сополимера полиола, предназначенного для применения в производстве пеноматериала.

Фиг.12. Схема способа образования короткоцепного сшивающего агента для производства пеноматериала согласно типичному варианту осуществления изобретения.

Фиг.13. Схема способа получения кислотного полиэфирного полиольного стабилизатора ячеек согласно типичному варианту осуществления изобретения.

Фиг.14А-14Д. Поперечные сечения пеноматериала, полученного при использовании различных концентраций стабилизатора ячеек на соевой основе.

Фиг.15. Таблица, в которой указаны некоторые физические свойства и характеристики пеноматериалов, полученных при использовании различных концентраций стабилизатора ячеек на соевой основе.

Фиг.16А-16О. Типы транспортных средств согласно типичным вариантам осуществления изобретения, включающие сидения или другие элементы, содержащие пеноматериалы, полученные, по крайней мере частично, с применением растительных материалов.

Фиг.17. Вид в перспективе сидения для транспортного средства и его элементов, содержащих пеноматериал, содержащий полиольную пену, полученную на основе растительного масла.

Фиг.18. Таблица, в которой указан состав полиольной смеси, полученной на основе растительного масла, и контрольного состава, полученного с использованием МДИ в качестве изоцианата.

Фиг.19. Вид в перспективе интерьера салона транспортного средства и его элементов, содержащих пеноматериал, включающий полиольный пенопласт, полученный на основе растительного масла.

Подробное описание варианта осуществления изобретения

Подушки из пеноматериала на основе полиуретана можно получать методом разового впрыска. Указанный метод заключается в том, что мягкие и устойчивые полиуретановые пеноматериалы, как правило, образуются при смешивании первого (или полиольного) потока и второго (изоцианатного) потока. Пеноматериал на основе полиуретана обычно состоит из смолы полиола-основы, полученной на основе полиуретана, порообразователя, т.е. сополимера полиола на основе полиуретана (сополиол), воды, сшивающего агента-катализатора (или насадки из катализатора), как правило, изоцианата, такого как толуолдиизоцианат (ТДИ) или метилендифенилдиизоцианат (МДИ) или любой смеси ТДИ и МДИ, а также поверхностно-активного стабилизатора ячеек (насадка). Типичные порообразователи включают хлорфторуглероды, хлористый метилен, трихлорэтан и воду. Предпочтительным порообразователем в данном контексте является вода. Поток полиольного материала обычно содержит полиуретановый полимер необязательно в смеси с пропиленоксидом (ПО), который получают с использованием гидроксида калия (КОН) и/или затем с последующей модификацией этиленоксидом (ЭО). Другой способ получения полиольного материала заключается в применении гидроксида кобальта и гидроксида цинка, гидроксида цезия, гидроксидов иридия и рубидия в смеси с биметаллическим катализатором. Такие полиолы можно получать при модификации в присутствии ЭО или без модификации. Другой способ получения полиольных материалов без применения модификации ЭО заключается в использовании цианидных комплексов тяжелых металлов.

Мягкие и устойчивые, формованные, гибкие, открытоячеистые полиуретановые пеноматериалы получают при смешивании следующих компонентов: полиола-основы (такого, как полиол Acclaim™, коммерческие синтетические смолы Multranol™ и Hyperlite™, фирмы Bayer Materials Science), сополимера полиола, воды, сшивающего агента, катализатора, ПАВ, стабилизатора ячеек (или регулятора) и изоцианата, которые взаимодействуют друг с другом, как указано на фиг.1. Полимер-основу и/или сополимеры полиола предпочтительно получают из относительно высокомолекулярного полиола и прежде всего получают из полиола с низким содержанием моноола.

Известно, что смесью вышеуказанных компонентов заполняют форму в виде двух потоков материалов, закрывают форму и проводят реакцию компонентов. Необязательно форму можно нагревать, чтобы уменьшить время отверждения пеноматериала и ускорить формование изделия из пеноматериала. После полного отверждения пеноматериала (например, через приблизительно 2-60 мин в зависимости от объема капиталовложений и приемлемого времени изготовления изделия) изделие из пеноматериала необязательно обжимают в форме при сбросе давления во времени (СДВ). СДВ включает снижение давления герметизации формы, чтобы обеспечить выделение газа из пены и формы в процессе обжима и/или перед извлечением пеноматериала из формы. Затем изделие из пеноматериала необязательно механически обжимают (или повторно обжимают) с применением обжимающих устройств, таких как вакуумная валковая или щеточная установка для разъема формы. В механических установках для разъема применяется предварительно определенная сила воздействия для предварительно определенного снижения толщины в течение определенного времени (например, от 15 с до 60 мин и более предпочтительно от 90 с до 2 мин) после извлечения из формы и в течение данного времени обжима. Однако такие общеизвестные способы не всегда обеспечивают получение достаточно эффективных изделий из пенопласта для снижения дорожной вибрации во время движения транспортного средства.

Применение природных материалов, таких как полиолы, полученные на основе растительного масла, рекомендуется для увеличения доли природных быстро возобновляемых материалов, применяемых в производстве полиуретановых пенопластов. Полиолы на основе растительного масла характеризуются относительно низкой реакционной способностью и молекулярной массой, что ограничивает их применение, например их процентное содержание до приблизительно 5-7 мас.% в расчете на массу пенопласта при условии сохранения технических характеристик, которые наблюдаются при использовании только нефтяных полиолов.

Настоящее изобретение относится к составам пенопласта на основе смолы полиола-основы, модифицированной этиленоксидом (ЭО), с содержанием моноола менее 10 мол.%, которые можно получить из множества материалов из полиола-основы. Настоящее изобретение также относится к сополимеру полиола, полученному при модификации ЭО, с содержанием моноола менее приблизительно 8 мол.%. Смесь полиольной смолы на основе уретана предпочтительно получают с применением метода заполнения формы с избыточным количеством воды, когда состав пенопласта помещают в пресс-форму, методом разового впрыска с использованием большего количества воды по сравнению со стехиометрическим количеством. Данный метод заполнения с избыточным количеством воды позволяет получать изделия из пенопласта с большей плотностью по сравнению с изделием из пенопласта, полученного по стехиометрической реакции.

Кроме того, настоящее изобретение относится к полиуретановому пенопласту, полученному по реакции смолы из модифицированного ЭО полиола со смолой из модифицированного ЭО сополимера полиола и изоцианата. Полиуретановый пенопласт, полученный указанным выше способом, характеризуется улучшенными виброгасящими свойствами, причем природная частота пенопласта составляет менее приблизительно 4,6 Гц и амортизационный коэффициент составляет приблизительно 3,6 или менее при толщине исследуемого блока, изготовленного из пенопласта, равной приблизительно 100 мм. При использовании для изготовления подушек сидений транспортных средств, как показано на фиг.17 и представлено в настоящем описании, физические свойства пенопласта зависят от физических размеров подушки сидения и массы, на которую рассчитано сидение транспортного средства.

Применение материалов на основе растительного масла и прежде всего полиольного материала на основе соевого масла улучшает способность снижать вибрации полиуретановым пенопластом, полученным из указанных материалов. Было установлено, что при применении полиолов на основе соевого масла в смеси со стандартными материалами, предназначенными для изготовления изделий из пенопласта, наблюдается увеличение специфического различия в коэффициентах пропускания вибрации. Структура таких пенопластов не позволяет вибрировать при таких резонансных частотах, при которых вибрируют конструкции из длинноцепных углеводородов по сравнению со структурами, модифицированными ПО или ЭО. Процентное содержание применяемых полиолов на основе соевого масла пропорционально повышению способности ослаблять вибрации. Однако применяемые в настоящее время материалы на основе соевых бобов непосредственно ухудшают физические свойства пеноматериала и способность к обработке. Прежде всего изделие из полиуретанового пеноматериала характеризуется улучшенной способностью к снижению вибрации в сидении транспортного средства, при этом природная частота изделия из полиуретановой пены составляет приблизительно от 2,6 до 4,3 Гц, а коэффициент пропускания вибрации приблизительно от 1,01 до 3,5 в случае, если изделие изготовлено из полиольного материала на основе растительного масла.

На всех фигурах, прежде всего на фиг.1, показана система получения полиурентанового пенопласта 10 для изготовления изделия из пенопласта. Согласно настоящему изобретению по крайней мере часть компонентов, применяемых в процессе получения пенопласта, получают из наиболее быстро возобновляемых (т.е. экологически чистых) природных источников, таких как растительные источники (например, кукуруза, соя, другие овощи и растения и т.п.). Система получения пенопласта 10 включает реакцию смеси материала смолы из полиола-основы 12, смеси на основе смолы из сополимера полиола 14, воды 16, сшивающего агента 18, материала катализатора 20, ПАВ 22, стабилизатора ячеек 23 и изоцианатного материала 26. Материал полиола-основы 12 может содержать как нефтяную полиол-основу 11, так и полиол-основу из природного растительного масла 13. Сополимер полиола 14 может содержать как нефтяной сополимер полиола 15, так и полиол-основу из природного масла 17. Смесь полиола-основы 12, смесь сополимера полиола 14, воду 16, сшивающий агент 18, катализатор 20, ПАВ 22 и стабилизатор ячеек 23 смешивают, при этом получают полимеризационную смесь 24. Изоцианат 26 и полимеризационную смесь 24 перемешивают, при этом получают пенопласт 28. Вода и катализатор могут применяться для вспенивания пеноматериалов, обеспечивая таким образом заданную плотность пенопласта. Сополимер полиола-основы 14 может содержать твердые частицы полимера, такие как стиролакрилонитрил (САН), в различных соотношениях от приблизительно 80:20 до приблизительно 20:80, и предпочтительно соотношение стирола и акрилонитрила составляет приблизительно 40:60.

Как показано на фиг.3, реакцию получения пенопласта прежде всего проводят по способу 40, который представляет собой метод «разового впрыска», согласно настоящему изобретению или любым другим пригодным методом формования. Первая стадия 42 получения пенопласта 40 включает перемешивание компонентов (как показано на фиг.1) с целью получения пеноматериала в верхней части смесителя. На второй стадии 44 пеноматериал заливают в пресс-форму требуемой формы для изготовления изделия из пенопласта, такого как подушки для сидений. На третьей стадии 46 пеноматериал взаимодействует в закрытой пресс-форме и изделие из пенопласта формуется в пресс-форме. На четвертой стадии 48 изделие из пенопласта отверждают. В качестве подстадии или после четвертой стадии 48 в то время, пока изделие из пены все еще остается в пресс-форме, его можно обжимать методом сброса давления во времени (СДВ) на стадии СДВ 49, что позволяет улучшить коэффициент пропускания вибрации.

На стадии 50 после того, как изделие из пенопласта отверждается до требуемой степени, изделие извлекают из пресс-формы. В другом варианте на шестой стадии 52 извлеченное из пресс-формы изделие из пенопласта предпочтительно обжимают до предварительно определенной степени (толщина пенопласта, %) определенное число раз в течение предварительно определенного периода времени после извлечения из пресс-формы или, как описано выше, изделие обжимают в пресс-форме. Полученное изделие из пенопласта получают в форме блока с определенными размерами или точно изготовленной формы, пригодной для конкретной области применения, такой как основание сидения, спинка сидения, подлокотник или набивка подголовника, в соответствии с различными вариантами осуществления настоящего изобретения.

На фиг.2 показан способ получения полиолов прежде всего на основе природного масла 30 согласно настоящему изобретению. Растительное масло, такое как соевое масло, содержит триглицериды с различной длиной цепи. На первой стадии 32 способа углеводородные мономеры и глицерин выделяют из соевого масла. На второй и последующей стадии 34 мономеры гидрируют в присутствии металлического (предпочтительно цинкового) катализатора в присутствии водорода, который получают из гидроксида. На третьей стадии 36 гидрированные мономеры снова присоединяют к глицерину, при этом получают полиол на основе природного масла. Получают относительно низкомолекулярный полиол на основе природного масла, который включает триолы, диолы и моноолы, и средняя функциональность полученного материала составляет приблизительно от 2,5 до 2,8.

Следует понимать, что настоящее изобретение в целом относится к соевому маслу, применяемому в качестве природной ненефтяной масляной основы для получения пеноматериала, и что можно использовать множество природных масел из любых пригодных растений. Например, можно использовать льняное масло, пальмовое масло, арахисовое масло, масло канолы, касторовое масло, хлопковое масло, кукурузное масло или ряд других природных масел для получения полиолов и других материалов для получения составов полиуретанового пеноматериала в зависимости от ряда факторов, включающих стоимость ингредиентов и местоположение завода-производителя.

В таблице 1 на примере состава полиуретанового пенопласта показаны возможные пределы изменения количеств каждого компонента в процессе получения пенопласта (как показано на фиг.1). Как показано в таблице 1, полиол-основа и сополимер полиола составляют большую часть пенопласта. Соответственно, можно значительно повысить количество пеноматериалов из природных возобновляемых источников с использованием полиола-основы и сополимера полиола из возобновляемых источников.

| Таблица 1 | |

| Пример состава пеноматериала | |

| Компонент | Количество (части на сто частей полиола) |

| Полиол-основа | 0-100 |

| Сополимер полиола | 0-100 |

| Вода | 0,5-6 |

| Сшивающий агент | 0,3-4 |

| Катализатор | 0,15-1,8 |

| ПАВ | 0,2-2,5 |

| Порообразователь | 0-4,0 |

| Изоцианат | 12-395 |

Свойства нефтехимического полиольного материала для получения пеноматериалов можно улучшить за счет повышения содержания полиольного материала на основе природного масла, при этом не наблюдается существенное ухудшение физических свойств (например, срок службы, снижение вибрации и т.п.) по сравнению со стандартными пенопластами.

Увеличение процентного содержания полиольного материала на основе природного масла, который смешивают с нефтяным полиольным материалом с низким содержанием моноола, позволяет получить смесь, из которой получают пенопласт с более низким фактором комфорта в отношении снижения вибрации, по сравнению с пенопластом, полученным только из одного компонента смеси. В настоящее время в производстве можно на 30-50% улучшить способность пенопласта снижать вибрации за счет увеличения количества применяемого нефтяного полиола с низким содержанием моноолов и увеличения молекулярной массы полиола на основе соевого масла, в то же время можно сохранить другие физические свойства на установленном уровне, если содержание соевого компонента составляет приблизительно 15 мас.%.

Как показано на фиг.4 и согласно одному варианту осуществления настоящего изобретения, получение полиола-основы 60 включает смешивание стандартного относительно высокомолекулярного нефтяного природного полиола 62 и полиола на основе природного масла 64. Стандартный высокомолекулярный материал 62 характеризуется низким содержанием моноола достаточно высокой молекулярной массы и, таким образом, компенсирует низкомолекулярную часть полиола на основе растительного масла. Обычно высокомолекулярный полиол 62 и полиол на основе растительного масла 64 смешивают в соотношении, обеспечивающем получение смеси 66 с необходимой молекулярной массой для получения пенопласта с требуемыми физическими свойствами. Смесь полиола-основы 66 можно использовать для получения пенопласта способом, показанным на фиг.1. Применение материала с более высокой молекулярной массой позволяет получить материал с уникальной способностью снижать вибрации, которая не достигается для стандартных пенопластов с пониженной природной частотой, и соотношением амплитуды выходного сигнала и амплитуды входного сигнала (А/Ао, максимальный коэффициент пропускаемости вибраций) по сравнению со стандартными пенопластами. Кроме того, увеличение молекулярной массы обычно обеспечивает получение пенопласта с улучшенными эксплуатационными характеристиками, прежде всего с повышенными сроком службы и упругостью. За счет увеличения молекулярной массы нефтяной полиольной смолы и полученного пенопласта получают улучшенные эксплуатационные характеристики при более низкой массе для данного количества пенопласта. В другом варианте за счет аналогичного увеличения молекулярной массы нефтяной полиольной смолы и полученного пенопласта можно наблюдать заметное улучшение эксплуатационных характеристик при аналогичной массе для данного размера изделия из пеноп