Ремень для лифта и лифт с таким ремнем

Иллюстрации

Показать всеРемень (12) для лифта содержит первую часть ремня (13) из первого материала, систему несущих прокладок (14), расположенную в первой части ремня, и вторую часть ремня (15) из второго материала. Первый материал содержит термопластичный синтетический материал или термопластичные синтетические материалы и при комнатной температуре имеет предельное удлинение при разрыве 45% по DIN 53455 или ISO 527. Несущая прокладка состоит из одинарной стальной проволоки или из троса из стальной проволоки соответственно каната из стальной проволоки. Второй материал при комнатной температуре имеет твердость менее чем 95 по Шору (А), предпочтительно менее чем 90 по Шору (А) и особенно предпочтительно менее чем 85 по Шору (А). Уменьшается опасность обрыва ремня, обеспечивается передача ремнем более высоких усилий. 2 н. и 11 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к ремню для лифта, способу изготовления такого ремня, а также к лифту с таким ремнем.

Лифт включает кабину и, как правило, противовес, которые могут перемещаться в лифтовой шахте или вдоль свободно стоящих направляющих устройств. Для приведения в движение лифт имеет, по меньшей мере, один унифицированный приводной узел с, по меньшей мере, несколькими шкивами, которые с помощью одного или нескольких ремней несут кабину лифта и противовес и/или передают им требуемые приводные усилия.

Кабина лифта и противовес могут быть при этом соединены через одни и те же ремни, которые проходят через ведущий шкив (шкивы) и служат как в качестве несущего средства, так и средства привода. В качестве альтернативы кабина и противовес могут иметь отдельные несущие ремни и приводиться в движение через отдельные приводные ремни.

Ремень в соответствии с настоящим изобретением может применяться для любой из названных выше функций, т.е. в качестве комбинированного приводного и несущего ремня, в качестве несущего ремня, который проходит через, по меньшей мере, одно направляющее колесо (опорный ролик) и соединяет кабину лифта с противовесом и несет их обоих, или в качестве приводного ремня, который предназначен исключительно для привода и движется через, по меньшей мере, один ведущий шкив.

Такие ремни для лифтов включают обычно тело ремня, изготовленное из эластомера. Чтобы передать тяговые усилия, в теле ремня уложены несущие прокладки в форме корда из стали и/или синтетического материала. Корд может быть выполнен, например, в виде тросов или канатов из стальных проволок или волокон синтетического материала. Он предпочтительно расположен в нейтральных волокнах поперечного сечения ремня, в которых при обвивании ременного шкива не возникают какие-либо растягивающие или сжимающие напряжения.

Из ЕР 1555234 В1 известен лифт соответствующего рода, у которого ремень на тяговой стороне, обращенной к ведущему колесу, имеет систему выступов с несколькими идущими в продольном направлении ремня клиновыми выступами, входящими в зацепление с соответствующими канавками на ведущем колесе. Благодаря тому, что контакт происходит между ремнем и ведущим колесом по наклонным сторонам клиновидных выступов, соответственно канавок, при одинаковой радиальной силе и одинаковой нагрузке на подшипник и натяжении ремня повышаются усилия прижима между ремнем и ведущим колесом и, следовательно, тяговая способность или способность привода в движение. Одновременно клиновые выступы направляют ремень предпочтительно в поперечном направлении на ведущее колесо. Так как ремни имеют несущие прокладки с относительно небольшими диаметрами, появляется возможность применять ведущие и направляющие колеса с соответственно небольшими диаметрами. Например, выходной вал унифицированного приводного узла сам может быть выполнен в качестве ведущего колеса.

В связи с этим ниже пойдет речь только о ведущих колесах, которые включают существующие ведущие шкивы с большими диаметрами, ведущие шкивы с относительно небольшими диаметрами и, в частности, также выходные валы унифицированного приводного узла лифта. Там, где ниже речь пойдет как о ведущих колесах, так и направляющих колесах, они будут называться, в общем, ременными колесами.

Применение ремней с тонкими несущими прокладками и ременных колес небольшого диаметра имеет своим следствием высокое удельное давление между отдельными несущими прокладками и окружающим их телом ремня, и также высокие напряжения сжатия и сдвига в теле ремня. Удельное давление и/или названные напряжения в теле ремня могут достигать величин, при которых возникает опасность повреждения тела ремня.

Эта опасность тем больше, чем меньше диаметр несущих прокладок, так как вследствие уменьшения поверхности, через которую передаются силы, при одинаковой нагрузке на ремень возрастает как удельное давление, так и вызванные несущими прокладками напряжения в теле ремня. Дополнительно с уменьшением диаметра несущих прокладок усиливается концентрация напряжений в теле ремня в месте расположения несущих прокладок, которое, принимая во внимание требуемое трение между ремнем и ведущим колесом, требуемую передачу тягового усилия от тела ремня на несущие прокладки, а также желаемое гашение колебаний, соответственно поглощение ударов в ремне, - обычно изготовлено из относительно мягкого эластомера и поэтому особенно чувствительно к таким перечисленным нагрузкам.

Так как изменение направления на ременных колесах и передача тягового усилия от ведущего колеса на отдельные несущие прокладки возникает при деформациях растяжения и/или сдвига тела ремня, описанный выше эффект может привести к повреждениям тела ремня в виде абразивного срыва и/или разрушения окружающего несущие прокладки эластомера, и/или врезания несущих прокладок в эластомер.

Эта опасность возникает у ремней, описанных в ограничительной части пункта 1 формулы изобретения, которые известны из US 7,037,578 и DE 69401784 Т2. Эти известные прокладки также уложены в матрицу из мягкого эластомера, в частности полиуретана (PU), полихлоропрена (CR) или этилен-пропилен-диен-каучука (EPDM).

Таким образом, такие ремни не могут или могут только условно применяться в таких устройствах с требованием высокой безопасности, как лифты, так как слишком велика вероятность опасности при обрыве ремня на основе описанных выше повреждений. Равным образом такие ремни не могут применяться для передачи высоких усилий, так как при этом увеличивается опасность таких повреждений.

В связи с этим задачей настоящего изобретения является создание лифта, у которого уменьшена опасность из-за обрыва ремня. Другой задачей настоящего изобретения является создание ремня для такого лифта, который мог бы передавать более высокие усилия. Еще одной задачей настоящего изобретения является создание способа изготовления такого ремня.

Для решения этих задач предлагаются усовершенствования согласно отличительным признакам: ремня по пункту 1 формулы изобретения, способа изготовления по пункту 12 формулы изобретения и соответственно лифта по пункту 14 формулы изобретения.

Ремень для лифта согласно настоящему изобретению включает первую часть ремня из первого материала, в котором расположена система несущих прокладок с, по меньшей мере, одной прокладкой из стальной проволоки или тросов из стальной проволоки соответственно канатов из стальной проволоки, и вторую часть ремня из второго отличного от первого материала.

Согласно изобретению первый материал включает, по меньшей мере, один термопластичный синтетический материал. Предпочтительно, что в качестве термопластичного синтетического материала используется полиамид (РА), полиэтилен (РЕ), поликарбонат (PC) или поливинилхлорид (PVC). Равным образом первый материал может включать смесь из двух или более термопластичных синтетических материалов, так называемую смесь полимеров. Для усиления первый материал в качестве добавок может содержать, в частности, волокна, например, угля или стекловолокно. Равным образом первый материал может включать ткань из термопластичного синтетического материала.

Благодаря наличию системы несущих прокладок в первой части ремня из первого термопластичного материала этот особенно пригодный первый материал воспринимает силы, действующие нормально и тангенциально к поверхности несущей прокладки, и передает их на вторую часть ремня, в основном с распределением сил по всей соединительной поверхности.

Таким образом, повышается площадь, через которую силы от несущих прокладок передаются на вторую часть ремня, так что действующие в ней напряжения, в частности напряжения сжатия и сдвига, уменьшаются. Одновременно уменьшается концентрация напряжений на вторую часть ремня.

Преимущественно таким образом имеется возможность выбора второго материала второй части ремня, принимая во внимание ее функции, в частности фрикционный контакт с ведущим колесом, гашение колебаний и ударов и/или требуемую для обвивания ременных колес эластичность. Одновременно могут повышаться силы, передающиеся несущими прокладками и при этом допустимая нагрузка на ремень, так как удельное давление и напряжения, создаваемые несущими прокладками в ремне, первоначально воспринимаются первой частью ремня, первый материал которой может быть выбран с учетом действующих нагрузок. В первой части ремня распределяются нагрузки, передающиеся от несущих прокладок на тело ремня, так что максимальные удельное давление и сжимающие напряжения, действующие на вторую часть ремня по ее соединительной поверхности с первой частью ремня, будут снижены.

Преимущественным образом первая часть ремня выполнена относительно тонкой, так что, несмотря на ее высокую твердость, эластичность при изгибе ремня изменяется не существенно. Предпочтительно толщина первой части ремня составляет не более 60%, преимущественно не более 40% и особо предпочтительно не более 30% общей толщины ремня.

Для того чтобы первый материал, из которого состоит первая часть ремня, мог выдерживать в течение длительного срока относительно высокие местные удельные нагрузки, напряжения сжатия и сдвига, являющиеся результатом нагрузки от несущих прокладок, первый материал имеет преимущественным образом следующие характеристики материала (при комнатной температуре):

Предельные напряжения при растяжении по DIN 53455 или ISO 527 45 Н/мм2.

Предельное удлинение при разрыве по DIN 53455 или ISO 527 45%.

Предельная твердость при вдавливании шарика по DIN 53456 или ISO 2039 (H358/30s): 30 Н/мм2, предпочтительно 50 Н/мм2, особо предпочтительно 70 Н/мм2.

В материалы с такими характеристиками несущие прокладки не врезаются даже при высокой нагрузке или врезаются незначительно. Они выдерживают возникающие напряжения сжатия или сдвига, не имея при этом недопустимо высоких деформаций, срыва или разрушений.

Преимущественным образом также и коэффициент трения первого материала, который образует обратную сторону ремня, обращенную от тяговой поверхности, является относительно небольшим. Благодаря этому при обвивании направляющих колес, не имеющих продольных канавок, уменьшается сила трения, возникающая между направляющими колесами и ремнем, которую нужно преодолеть при боковом ведении ремня на ведущем колесе. В результате уменьшается вредная боковая нагрузка на ремень, например, из-за направляющих реборд направляющих колес и таким образом требуемая приводная мощность лифта и соответственно повышается срок службы ремня.

В предпочтительном исполнении ремень в соответствии с настоящим изобретением может иметь с этой целью покрытие обратной стороны ремня из материала, которое имеет более низкий коэффициент трения и/или более высокую стойкость на истирание, чем первый материал.

Система несущих прокладок включает, по меньшей мере, одну, однако, предпочтительно несколько в основном параллельных несущих прокладок, которые, в частности, могут быть расположены в продольном направлении ремня. Предложенная в соответствии с изобретением система несущих прокладок в стабильной первой части ремня облегчает их правильное относительно положения во время процесса изготовления, так как несущие прокладки при нанесении второго материала уже зафиксированы в первом материале. Несущие прокладки могут быть выполнены в виде одинарной проволоки или, предпочтительно, в виде тросов или канатов, причем тросы или канаты изготовлены из стальной проволоки. В особо предпочтительном исполнении несущие прокладки системы несущих прокладок расположены в или вблизи нейтральных волокон всего ремня, в которых при обвивании ременного колеса, в частности ведущего колеса, не возникает каких-либо растягивающих или сжимающих напряжений.

Преимущественным образом вторая часть ремня предусмотрена для взаимодействия с ведущим колесом лифта. В предпочтительном исполнении она имеет для этого тяговую поверхность, в которой, по меньшей мере, образован один клиновой выступ, который входит в зацепление с корреспондирующей, в основном дополнительной канавкой на поверхности качения ведущего колеса. Для повышения тяговой способности или для улучшения бокового ведения ремня на ременных колесах предпочтительно может быть выполнено несколько клиновых выступов рядом друг с другом. Они не должны быть силовым образом соединены друг с другом. Разделенные, расположенные на первой части ремня клиновые выступы второй части ремня могут предпочтительным образом компенсировать отклонения по положению отдельных канавок ведущего колеса относительно друг друга. С другой стороны, по меньшей мере, тонкая соединительная перемычка, которая располагается между соседними выступами на соединительной поверхности с первой частью ремня, увеличивает предпочтительно эту соединительную поверхность и таким образом прочность соединения между первой и второй частями ремня.

В предпочтительном исполнении клиновой выступ имеет в основном трапециевидное поперечное сечение с углом между его сторонами от 60 до 120°. Возможны и другие формы поперечного сечения, например треугольное поперечное сечение.

В предпочтительном исполнении тяговая поверхность ремня имеет покрытие, которое с поверхностью качения ведущего колеса лифта имеет определенный коэффициент трения. Этот коэффициент трения может быть выше, чем коэффициент трения второго материала, чтобы, например, улучшить тяговую способность. Альтернативно он может быть ниже, чем коэффициент трения второго материала. Это, с одной стороны, уменьшает износ тяговой поверхности и может, в частности, при тяговой поверхности, на которой выполнен один или несколько клиновых выступов, исключать заклинивание клиновых выступов в канавках ременного колеса.

Второй материал для второй части ремня включает предпочтительно эластомер, в частности полиуретан, полихлоропрен или этилен-пропилен-диен-каучук или смесь из двух или нескольких эластомеров. Подобного рода вторая часть ремня, выполненная из эластомера, обладает достаточной гибкостью для обвивания ременных колес с небольшими диаметрами. Одновременно такой второй материал предпочтительно гасит известным образом колебания и удары в ремне. Одновременно за счет своих эластичных свойств он выдерживает деформации сдвига, возникающие при передаче тяговых усилий на ремень при взаимодействии с поверхностью качения ведущего колеса.

Таким образом, для второй части ремня может выбираться относительно мягкий второй материал, чья твердость при комнатной температуре составляет предпочтительно менее чем 95 по Шору (А), преимущественно менее чем 90 по Шору (А) и особо предпочтительно менее чем 85 по Шору (А), так как согласно изобретению высокое местное давление отдельных несущих прокладок воспринимается первым более твердым материалом и в виде однородного и более низкого удельного давления через соединительную поверхность передается на второй материал.

Ремень согласно исполнению настоящего изобретения изготавливается предпочтительно с выполнением следующих этапов. Первоначально из первого материала изготавливается первая часть ремня. Преимущественно это происходит с помощью экструзии термопластичного синтетического материала, что обеспечивает равномерное, недорогое и непрерывное изготовление.

Уже при исходном формообразовании (экструзионный процесс) первой части ремня несущие прокладки могут располагаться в первой части ремня, для чего отдельные несущие прокладки во время процесса экструзии подаются на образующуюся первую часть ремня таким образом, что они, по меньшей мере, на стороне, обращенной ко второй части ремня, полностью закрыты первым материалом.

Предпочтительно несущие прокладки полностью закрыты первым материалом. Для решения соответствующей изобретению задачи, однако, достаточно, когда сторона несущей прокладки, обращенная ко второй части ремня, отделена от нее первым материалом. В другом варианте исполнения настоящего изобретения может сначала изготавливаться первая часть ремня, и затем отдельные несущие прокладки располагаются на его стороне, обращенной от соединительной поверхности со второй частью ремня. При этом первая часть ремня на этой обращенной стороне может иметь канавки для правильного по положению позиционирования несущих прокладок. Фиксация несущих прокладок в канавках первой части ремня может при этом осуществляться с помощью термической дополнительной обработки термопластического материала или с помощью добавки клеящего вещества. Несущие прокладки, расположенные в зоне той стороны первой части ремня, которая обращена от второй части ремня, могут также фиксироваться на второй части ремня с помощью третьей части ремня, которая с указанной стороны первой части ремня соединяется, например, с помощью склеивания и/или экструзионного напыления, таким образом, что несущие прокладки будут зафиксированы между первой и третьей частями ремня.

На другом этапе из второго материала изготавливается вторая часть ремня и прочно соединяется с первой частью ремня. Это может осуществляться с помощью экструзионного напыления второй части на первую часть ремня. При этом предпочтительным образом могут образовываться также клиновые выступы тяговой поверхности второй части ремня.

Равным образом вторая часть ремня может приклеиваться к первой части ремня. В особо предпочтительном варианте исполнения второй материал содержит для этого клеящее вещество, которое при экструзионном напылении на первую часть ремня за счет термического склеивания создает с ним прочное соединение.

Предпочтительное покрытие тяговой поверхности второй части ремня может наноситься во время ее изготовления или следом за ним. Так во время экструзии второй части ремня на его тяговой поверхности может располагаться ткань из синтетических волокон, слой из другого эластомера, слой из ворса, состоящего из стекловолокна, и/или слой термопласта, который, например, содержит полиамид, причем покрытие предпочтительно прочно соединяется с еще формуемым вторым материалом.

Лифт согласно настоящему изобретению включает кабину лифта, унифицированный приводной узел с, по меньшей мере, одним ведущим колесом и систему ремней с, по меньшей мере, одним ремнем в соответствии с исполнением настоящего изобретения. Предпочтительно, если система ремней может включать также несколько ремней в соответствии с одним или различными вариантами исполнения настоящего изобретения, которые, например, с геометрическим замыканием, фиксировано или разъемно могут быть соединены друг с другом. Это позволяет собирать на месте относительно широкую систему ремней из нескольких узких, ремней, с которыми легко обращаться. Ведущее колесо или ведущие колеса имеют в предпочтительном исполнении профиль с клиновыми выступами, дополнительный в основном для тяговой поверхности второго ремня.

Другие задачи, признаки и преимущества вытекают из зависимых пунктов и описанных ниже примеров исполнения. При этом показывают:

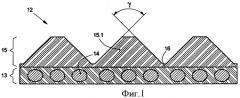

Фиг.1. Поперечное сечение ремня в соответствии с исполнением настоящего изобретения; и

Фиг.2. Разрез лифта в соответствии с исполнением настоящего изобретения параллельный фасаду кабины лифта.

На фиг.1 показано поперечное сечение ремня 12 в соответствии с исполнением настоящего изобретения. Он включает первую часть 13 ремня из термопластичного синтетического материала, в примере исполнения из полиамида. Первая часть 13 ремня изготавливается с помощью экструзии, причем на ней при его изготовлении укладываются несущие прокладки 14, состоящие из многократно скрученных стальных проволок, причем они укладываются таким образом, что оказываются в готовой первой части 13 ремня полностью закрытыми и зафиксированными. Затем методом экструзионного напыления на первую часть 13 ремня наносится вторая часть 15 ремня, в примере исполнения из полиуретана. Причем сторона второй части 15 ремня, обращенная от первой части ремня, выполняется в виде тяговой поверхности, которая предусмотрена для взаимодействия с ведущим колесом 4.1 (см. фиг.2), которое на своей поверхности качения имеет профиль с клиновыми выступами. Для этого тяговая поверхность второй части 15 ремня имеет клиновые выступы 15.1, чьи стороны образуют угол γ=90°. Клиновые выступы 15.1 соединены друг с другом с помощью относительно тонкой соединительной перемычки 16, которая простирается между соседними выступами на соединительной поверхности между обеими частями ремня, вследствие чего повышается прочность соединения между обеими частями ремня.

В непредставленном исполнении тяговая поверхность снабжена тонким покрытием из полиамида, чтобы снизить коэффициент трения. Несмотря на это благодаря клиновым выступам 15.1 достигается достаточная тяговая способность, причем покрытие из полиамида преимущественным образом уменьшает износ тяговой поверхности и снижает опасность заклинивания ремня 12 в ведущем колесе 4.1.

Соотношение величин между первой и второй частями ремня и несущими прокладками для получения наглядности отдельных элементов показано не в масштабе. Первая часть 13 ремня тоньше, чем вторая часть 13 ремня, и имеет толщину, вполне достаточную для того, чтобы полностью закрыть несущие прокладки 14 и передать создаваемые ими напряжения на вторую часть ремня. Таким образом, ремень 12, состоящий из более толстой, однако эластичной второй части 15 ремня и менее эластичной, но более тонкой первой части 13 ремня, получается достаточно эластичным, чтобы мягко обвивать ременные колеса 4.1, 4.2 и 4.3 (см. фиг.2).

На фиг.2 показано поперечное сечение ремня 22 в соответствии с другим вариантом исполнения настоящего изобретения. Он включает равным образом первую часть 23 ремня из термопластичного синтетического материала и вторую часть 25 ремня из эластомера, которая нанесена на первую часть 13 ремня методом экструзионного напыления и образует тяговую поверхность с несколькими клиновыми выступами 25.1. В отличие от ремня 12, описанного применительно к фиг.1, у ремней 22, изображенных на фиг.2, клиновые выступы имеют между своими трапециевидными или клиновидными контактными участками 28 и первой частью 23 ремня в основном имеющий прямоугольную форму цокольный участок 29, который занимает, по меньшей мере, 20% высоты всей второй части 25 ремня. Клиновые выступы 25.1, т.е. их цокольные участки 29, полностью отделены друг от друга промежутками 26. Такая форма исполнения имеет то преимущество, что трапециевидные или клиновидные контактные участки 28 клиновых выступов 25.1 имеют возможность упруго перемещаться относительно друг друга поперек продольного направления ремня 22, так что система клиновых выступов в целом может упруго приспосабливаться к имеющему клиновые канавки профилю соответствующего ременного колеса, у которого форма и/или взаимные расстояния между клиновыми выступами отклоняются в пределах допустимого диапазона от формы, соответственно расстояний между клиновыми выступами ремня. Эта форма исполнения имеет преимущество в отношении тяговой способности между ведущим колесом и ремнем, в отношении срока службы ремня и ременных колес, а также в отношении создания шума всего ременного привода.

На фиг.2, кроме того, показана форма исполнения ремня 22, у которого несущие прокладки 14 уложены в канавках 27 первой части 23 ремня, как это уже было описано ранее. Канавки 27 в представленной форме исполнения после укладки несущих прокладок 14 с помощью термического способа таким образом деформированы, что несущие прокладки в первой части ремня прочно зафиксированы.

На фиг.3 показан разрез лифтовой системы с ремнем 12, установленной в лифтовой шахте 1. Лифтовая система включает установленный с фиксацией в лифтовой шахте 1 унифицированный приводной узел 2 с ведущим колесом 4.1, кабину 3 лифта, которая перемещается по направляющим рельсам 5 для кабины, с установленными под полом 6 кабины направляющими колесами в виде опорных роликов 4.2, противовес 8, который перемещается по направляющим рельсам 7 для противовеса, с другим направляющим колесом в форме опорного ролика 4.3 противовеса, и ремень 12 для кабины 3 лифта и противовеса 8, который приводное усилие от ведущего колеса 4.1 унифицированного приводного узла 2 передает кабине лифта и противовесу.

Ремень 12 одним своим концом закреплен под ведущим колесом 4.1 на первой точке фиксации ремня 10. От этой точки он направляется вниз до опорного ролика 4.3 противовеса, обвивает его и направляется от него к ведущему колесу 4.1, обвивает его и идет вдоль стенки кабины со стороны противовеса вниз, обвивает по обеим сторонам кабины лифта каждый установленный под кабиной 3 опорный ролик 4.2 на 90° и направляется вдоль стенки кабины, обращенной от противовеса, вверх ко второй точке фиксации 11 ремня.

Плоскость ведущего колеса 4.1 может располагаться под прямым углом к стенке кабины со стороны противовеса, и ее вертикальная проекция может лежать вне вертикальной проекции кабины 3 лифта. Это дает то преимущество, что ведущее колесо 4.1 имеет небольшой диаметр, таким образом расстояние между левосторонней стенкой кабины и противолежащей стенкой шахты 1 лифта может быть по возможности малым. Кроме того, небольшой диаметр ведущего колеса допускает применение неимеющего редуктора приводного двигателя с относительно более низким приводным крутящим моментом, чем у унифицированного приводного узла 2.

Ведущее колесо 4.1 и опорный ролик 4.3 противовеса на своей периферии снабжены канавками, которые в основном сформированы дополнительно к выступам 15.1 ремня 12. Там, где ремень 12 обвивает ременные колеса 4.1 или 4.3, выступы, имеющиеся на тяговой поверхности, находятся в соответствующих канавках ременного колеса, вследствие чего обеспечивается отличное ведение ремня по этим ременным колесам. Кроме того, благодаря клиновому эффекту, создающемуся между канавками ременного колеса, служащего в качестве приводного колеса 4.1, и выступами ремня 12, повышается тяговая способность.

В непредставленной другой форме исполнения также поверхность скольжения ремня 12 и опорные ролики 4.2 кабины имеют соответствующие клиновые выступы. Для этого в непредставленной другой форме исполнения на стороне первой части 13 ремня, обращенной от второй части 15 ремня, расположена третья часть ремня из полиуретана, которая как вторая часть ремня имеет клиновые выступы. При обвивании опорных роликов 4.2 кабины под кабиной 3 лифта в противоположность существующим лифтам имеет место боковое ведение между опорными роликами 4.2 кабины и ремнем 12, так как ремень также имеет выступы на своей стороне, обращенной к опорным роликам 4.2 кабины. Чтобы еще более улучшить боковое ведение ремня, на полу 6 кабины установлены два снабженных канавками направляющих ролика 4.4, чьи канавки взаимодействуют с выступами ремня 12 в качестве боковой направляющей.

1. Ремень (12; 22) для лифта, который включает:- первую часть ремня (13) из первого материала, причем первый материал содержит термопластичный синтетический материал или термопластичные синтетические материалы и при комнатной температуре имеет предельное удлинение при разрыве 45% по DIN 53455 или ISO 527;- систему несущих прокладок с, по меньшей мере, одной несущей прокладкой (14), расположенной в первой части ремня, причем несущая прокладка состоит из одинарной стальной проволоки или из троса из стальной проволоки соответственно каната из стальной проволоки;- вторую часть ремня (15; 25) из второго материала, причем второй материал при комнатной температуре имеет твердость менее чем 95 по Шору (А), предпочтительно менее чем 90 по Шору (А) и особо предпочтительно твердость менее чем 85 по Шору (А).

2. Ремень (12; 22) по п.1, отличающийся тем. что первый материал представляет собой:- полиамид (РА), полиэтилен (РЕ), поликарбонат (PC), поливинилхлорид (РVС), или- смесь полимеров, которая содержит названные выше материалы, или- ткань из одного из названных материалов.

3. Ремень (12; 22) по п.1 или 2, отличающийся тем, что первый материал при комнатной температуре имеет предельное напряжение при растяжении 45 Н/мм2 по DIN 53455 или ISO 527.

4. Ремень (12; 22) по п.1 или 2, отличающийся тем, что первый материал при комнатной температуре имеет предельную твердость при вдавливании шарика по DIN 53456 или ISO 2039 (H358/30s) 30 Н/мм2, предпочтительно 50 Н/мм2, особо предпочтительно 70 Н/мм2.

5. Ремень (12; 22) по п.3, отличающийся тем, что первый материал при комнатной температуре имеет предельную твердость при вдавливании шарика по DIN 53456 или ISO 2039 (H358/30s) 30 Н/мм2, предпочтительно 50 Н/мм2, особо предпочтительно 70 Н/мм2.

6. Ремень (12; 22) по любому из пп.1, 2, 5, отличающийся тем, что толщина первой части (13; 23) составляет не более 60%, предпочтительно не более 40% и особо предпочтительно не более 30% общей толщины ремня.

7. Ремень (12; 22) по п.3, отличающийся тем, что толщина первой части (13; 23) составляет не более 60%, предпочтительно не более 40% и особо предпочтительно не более 30% общей толщины ремня.

8. Ремень (12; 22) по п.4, отличающийся тем, что толщина первой части (13; 23) составляет не более 60%, предпочтительно не более 40% и особо предпочтительно не более 30% общей толщины ремня.

9. Ремень (12; 22) по п.1, отличающийся тем, что вторая часть ремня (15; 25) имеет тяговую поверхность для взаимодействия с ведущим колесом лифта, на которой образован, по меньшей мере, один клиновой выступ (15.1; 25.1).

10. Ремень (12; 22) по п.1 или 9, отличающийся тем, что тяговая поверхность второй части (15) ремня для взаимодействия с ведущим колесом (4.1) лифта имеет покрытие, которое по сравнению с поверхностью качения ведущего колеса (4.1) имеет определенный коэффициент трения, в частности более высокий или более низкий коэффициент трения, чем у второго материала.

11. Ремень (12; 22) по п.1 или 9, отличающийся тем, что второй материал включает эластомер, в частности полиуретан (PU), полихлоропрен (СК) и/или этилен-пропилен-диен-каучук (EPDM).

12. Ремень (22) по п.1, отличающийся тем, что- по меньшей мере, два клиновых выступа (25.1) имеют по одному трапециевидному или клиновидному контактному участку (28) и одному в основном прямоугольной формы цокольному участку (29),- цокольные участки (29) прямоугольной формы расположены между контактными участками (28) и первой частью (23) ремня и занимают, по меньшей мере, 20% высоты второй части 25 ремня, и- цокольные участки (29) промежутками (26) полностью отделены друг от друга.

13. Лифт с кабиной (3) лифта, с унифицированным приводным узлом (2) с ведущим колесом (4.1) и системой ремней с, по меньшей мере, одним ремнем (12; 22) по одному из пп.1-12.