Ограничитель нагрузки грузоподъемной или строительной машины (варианты)

Иллюстрации

Показать всеОграничитель нагрузки содержит датчики нагрузки, датчик угла азимута, подключенные к управляющему устройству. Датчики нагрузки выполнены с возможностью измерения механических напряжений или деформаций в двух направлениях или измерения двух составляющих вектора нагрузки. Датчик нагрузки может быть установлен в шарнирном узле оборудования. Управляющее устройство выполнено с возможностью плавного или скачкообразного изменения предельно допустимой величины нагрузки в зависимости от времени, режима или стадии нагружения машины, с возможностью установки во время подъема груза минимального значения предельно допустимой величины нагрузки в рабочем диапазоне машины по углу азимута, с последующим сохранением ее и изменением в зависимости от угла азимута. При превышении значения нагрузки предельно допустимой величины управляющее устройство формирует предупреждающие сигналы для машиниста или сигналы блокирования движений машины. Достигается повышение безопасности и производительности строительной машины. 3 н. и 21 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области подъемно-транспортной и строительной техники и может быть использовано в системах управления и защиты от перегрузок грузоподъемных кранов, автогидроподъемников, погрузчиков, экскаваторов, автобетоновозов и других машин.

Известны ограничители нагрузки грузоподъемных и других строительных машин, содержащие датчики параметров их работы, включающие в себя датчики нагрузки, угла азимута, длины и угла наклона стрелы, подключенные к управляющему устройству, реализованному на микроконтроллере [1, 2, 3].

В этих ограничителях управляющее устройство после обработки сигналов датчиков формирует предупреждающие сигналы для машиниста и сигналы блокирования движений машины, направленные на предотвращение превышения текущих значений нагрузки машины их предельно допустимых значений, предварительно записанных в памяти управляющего устройства для различных пространственных положений оборудования машины.

Такое техническое решение обеспечивает простоту алгоритмов функционирования управляющего устройства ограничителя нагрузки.

Однако при этом возможности микроконтроллера или цифрового вычислителя, на основе которого реализовано управляющее устройство, используются не в полной мере, путем совершенствования этих алгоритмов возможно улучшение технических и эксплуатационных характеристик машины, а также безопасности ее работы.

Общими задачами, на решение которых направлена заявленная группа изобретений, являются:

- повышение производительности машины, в том числе ее грузоподъемности, за счет более рационального использования устойчивости и механической прочности оборудования машины;

- повышение безопасности машины путем реализации дополнительных функций ее защиты, в том числе за счет увеличения числа контролируемых параметров работы машины;

- сокращение количества неоправданных отключений приводов машины в динамических режимах ее работы с соответствующим повышением ресурса работы машины и улучшением условий труда машиниста;

- упрощение используемых технических средств с соответствующим повышением надежности, упрощением монтажа и технического обслуживания ограничителя за счет реализации более совершенных алгоритмов функционирования управляющего устройства или применения многокоординатного датчика нагрузки.

В первом варианте ограничителя нагрузки грузоподъемной или строительной машины, содержащем установленные на ней датчики, включающие, по меньшей мере, один датчик нагрузки, подключенный к управляющему устройству, указанные технические результаты достигаются за счет того, что, по меньшей мере, один датчик нагрузки, установленный на оборудовании или в шарнирном узле оборудования машины, обеспечивает измерение сил, механических напряжений или деформаций, по меньшей мере, в двух направлениях (измерение двух или более составляющих вектора нагрузки).

В частности, датчик нагрузки установлен на стреле грузоподъемного крана или машины другого типа и осуществляет одновременное измерение силы, момента или деформации изгиба, а также силы, механического напряжения или деформации растяжения/сжатия стрелы.

При этом управляющее устройство формирует предупреждающие сигналы для машиниста и/или сигналы блокирования движений машины, обеспечивая предотвращение превышения текущих значений измеренных сил, механических напряжений или деформаций, их предельно допустимых величин в каждом направлении. Эти величины, например предельно допустимые величины сил изгиба и сжатия, имеют различные значения и предварительно записаны в памяти управляющего устройства.

Управляющее устройство может использовать результаты измерения нагрузки по двум или трем координатам для вычисления длины и/или пространственного положения стрелы или иного оборудования машины. Необходимые вычисления при этом осуществляются с использованием математической модели машины или ее оборудования.

Во втором варианте ограничителя нагрузки, содержащем, по меньшей мере, один датчик нагрузки, подключенный к управляющему устройству, формирующему сигналы, направленные на предотвращение превышения измеренного значения нагрузки его предельно допустимой величины, указанные технические результаты достигаются тем, что управляющее устройство осуществляет автоматическое либо по команде машиниста плавное или скачкообразное изменение предельно допустимой величины нагрузки машины в зависимости от времени и/или режима или стадии нагружения машины.

Управляющее устройство при этом может осуществлять увеличение предельно допустимой величины нагрузки в режимах или стадиях нагружения машины, при которых осуществляется увеличение текущей величины нагрузки, подъем грузозахватного органа, стрелы или другого оборудования машины и/или этот подъем с ускорением, а также последующее снижение этой предельно допустимой величины через установленный интервал (задержку) времени. Изменение предельно допустимой величины нагрузки во времени, осуществляемое с использованием динамической математической модели машины или ее оборудования, предварительно записанной в памяти управляющего устройства, может иметь прямоугольную, треугольную, трапецеидальную или куполообразную (колоколообразную) форму.

Указанный интервал (задержка) времени устанавливается управляющим устройством, в частности, таким образом, чтобы при попытке подъема чрезмерно большого груза либо подъема оборудования машины с чрезмерно большим грузом не происходил отрыв этого груза или оборудования с грузом от опоры (земли) или от погрузочной площадки.

Кроме того, для достижения указанных технических результатов изменение величины предельно допустимой нагрузки относительно предварительно заданной или вычисленной управляющим устройством допустимой нагрузки в статическом режиме работы машины может осуществляться в зависимости от параметров кривой нарастания (изменения) нагрузки машины во времени, от текущего значения этой нагрузки, от ускорения или скорости подъема грузозахватного органа, стрелы или другого оборудования машины и/или от его пространственного положения, определяемого с помощью соответствующих датчиков (длины, угла наклона и т.п.). Величина этого изменения может составлять, в частности, от 110% до 125% предельно допустимой нагрузки машины в статическом режиме ее работы.

В третьем варианте ограничителя нагрузки, содержащем установленные на машине датчики, включающие, по меньшей мере, датчики нагрузки и угла азимута, подключенные к управляющему устройству, формирующему сигналы, направленные на предотвращение превышения измеренного значения нагрузки его предельно допустимой величины, указанные технические результаты достигаются тем, что управляющее устройство осуществляет автоматическое либо по команде машиниста изменение предельно допустимой величины нагрузки при изменении угла азимута в рабочем диапазоне машины по углу азимута.

В частности, на какой-либо стадии или стадиях подъема груза или оборудования с грузом, выявляемого соответствующим датчиком или группой датчиков, или на какой-либо стадии или стадиях работы привода машины на этот подъем устанавливается минимальное значение предельно допустимой величины нагрузки из всех его возможных значений в рабочем диапазоне работы машины по углу азимута, с последующим увеличением этой предельно допустимой величины нагрузки до значения, соответствующего текущему значению угла азимута.

Указанное увеличение предельно допустимой величины нагрузки машины во время или после подъема может осуществляться не всегда, а только в случае поворота машины в целом или ее поворотной части в сторону бóльшей нагрузочной способности или большей грузовой устойчивости. В этом случае управляющее устройство, используя сигналы управления поворотом машины и значения допустимой нагрузки или ее грузовой устойчивости при различных углах азимута, дополнительно определяет увеличение или уменьшение допустимой величины нагрузки при повороте машины в ту или иную сторону.

Кроме того, для достижения указанных технических результатов ограничитель нагрузки в любом варианте его исполнения дополнительно может быть оснащен:

- датчиками длины, угла наклона и иных параметров пространственного положения стрелы или иного оборудования машины, выходные сигналы которых используются управляющим устройством для изменения предельно допустимых значений нагрузки в зависимости от пространственного положения оборудования машины;

- энергонезависимым запоминающим устройством регистратора параметров (блоком памяти), в которое осуществляется запись параметров работы машины, выходных сигналов датчиков, управляющих воздействия машиниста и/или выходных сигналов, формируемых управляющим устройством, с возможностью считывания информации из этого запоминающего устройства в случае необходимости;

- техническими средствами для реализации координатной защиты машины, заключающейся в формировании с помощью управляющего устройства предупреждающих сигналов для машиниста и/или сигналов блокирования движений машины, направленных на предотвращение перемещения машины и/или ее оборудования в зону недопустимого пространственного положения, параметры которой предварительно записаны в памяти управляющего устройства и/или введены в него машинистом. В частности, может быть реализовано предотвращение перемещения оборудования машины в запрещенную зону по углу азимута либо в запрещенной зоне по углу азимута может быть установлено минимальное значение допустимой нагрузки машины, достаточное для обеспечения возможности перемещения этого оборудования в транспортное или иное нерабочее положение.

Сущность первого варианта предложенного технического решения заключается в использовании в ограничителе датчика нагрузки, обеспечивающего измерение двух или более составляющих нагрузки машины. Например, одновременного измерения усилий сжатия, изгиба и скручивания стрелы или иного оборудования машины с последующим использованием полученных данных для реализации функций защиты машины от перегрузки и, при необходимости, для вычисления параметров пространственного положения оборудования, например длины стрелы. Использование подобных датчиков нагрузки в ограничителях грузоподъемности не известно из уровня техники.

Сущность второго и третьего вариантов предложенного ограничителя заключается в реализации динамического, в том числе плавного, программного изменения предельно допустимой величины нагрузки машины во времени или в рабочем диапазоне углов азимута (углов поворота машины или ее поворотной части). Ранее в ограничителях нагрузки использовались только задержки при включении защиты от перегрузки, а также блокирование работы машины в ее нерабочей зоне по углу азимута. Например, при нахождении стрелы грузоподъемного крана над его кабиной.

Соответственно, указанные отличительные признаки заявленных вариантов ограничителя нагрузки, обеспечивающие достижение указанных технических результатов, не известны из уровня техники.

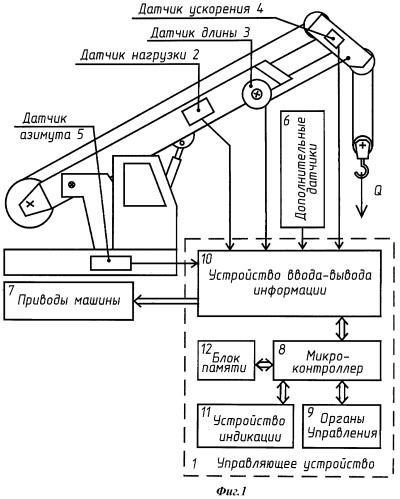

На фиг.1 показана кинематическая схема машины (на примере грузоподъемного крана) и упрощенная функциональная схема ограничителя нагрузки. На фиг.2 приведена диаграмма изменения нагрузки при подъеме груза или оборудования машины с грузом.

Ограничитель нагрузки грузоподъемной или строительной машины содержит управляющее устройство 1 и подключенные к нему датчики параметров работы машины, включающие в себя, по меньшей мере, один датчик нагрузки 2 и, в случае необходимости, датчик длины рабочего оборудования (стрелы) 3, датчик ускорения 4, датчик угла азимута 5 и дополнительные датчики 6.

Датчики могут именоваться периферийными устройствами регистрации, периферийными контроллерами, измерительными устройствами и т.д. Они размещены в различных зонах машины, могут быть объединены в группы и могут иметь как аналоговые, так и цифровые выходы.

Датчики предназначены для измерения параметров работы машины, характеризующих, в первую очередь, нагрузку и пространственное положение как самой машины, так и ее рабочего оборудования.

Датчик нагрузки 2 может быть установлен на корневой или выдвижной секции стрелы или иного оборудования машины, может быть выполнен в виде вставки в ось шарнирного узла оборудования машины, вставки в ось блоков, которые охватывает канат (например, грузовой или стреловой канат грузоподъемной машины), в ось крепления проушин гидроцилиндра подъема рабочего оборудования и т.д.

Датчик нагрузки 2, приспособленный для измерения нагрузки в двух или более направлениях, выполнен, в частности, в виде группы тензорезисторных мостов, тензорезисторы в которых ориентированы по соответствующим осям чувствительности. В этом случае на поверхность корневой или выдвижной секции стрелы наклеиваются две группы тензорезисторов, обеспечивающие измерение усилий сжатия и изгиба стрелы. Аналогичным образом две или три группы тензорезисторов, образующие два или три тензометрических моста, могут быть наклеены на тензометрическую ось, обеспечивая возможность измерения прикладываемых к этой оси усилий в двух или трех направлениях. Далее эта тензометрическая ось используется в качестве оси шарнирного узла оборудования машины.

В зависимости от варианта исполнения ограничителя в состав датчиков 6 могут входить датчики угловых положений органов управления машиной, датчики параметров приводов, датчики параметров (положений, границ, координат, размеров) подвижных и/или неподвижных объектов (препятствий для работы машины), расположенных в зоне ее работы (на строительной площадке), а также датчики, осуществляющие измерение параметров внешних условий работы машины - уклона рабочей площадки (креномер), скорости ветра, температуры окружающей среды, освещенности рабочей площадки и т.п.

Выходы управляющего устройства 1 подключены к управляющим входам электрических или гидравлических приводов машины 7.

Машина может иметь, в частности, ручное управление. В этом случае передача сигналов управления от управляющего устройства 1 на приводы 7 осуществляется с целью блокирования их работы (остановки работы приводов и движений машины или ее рабочего оборудования).

Управляющее устройство 1, которое может именоваться также блоком управления, контроллером, цифровым вычислителем и т.п., реализовано на основе микроконтроллера 8, к которому подключены органы управления 9 машиной и/или ограничителем нагрузки, устройство ввода-вывода информации 10, устройство индикации звуковой, световой и/или речевой индикации 11 и блок памяти 12.

В состав управляющего устройства 1 могут входить часы реального времени, устройство для связи с подвижными или неподвижными объектами по каналу GSM/CDMA, устройство позиционирования машины GPS/Глонасс и другие устройства, подключенные к микроконтроллеру 8 или к устройству ввода-вывода информации 10 (на чертеже условно не показаны).

Соединение устройства ввода-вывода информации 9 с датчиками 2-6 и с приводами машины 7 может осуществляться с использованием аналоговых и/или цифровых сигналов по отдельным проводам, по мультиплексному каналу обмена данными (CAN, LIN, RS-485 и т.д.) и/или по радиоканалу, например Bluetooth, Wi-Fi или ZigBee.

Устройство ввода-вывода информации 10 для формирования сигналов управления приводами 7 необходимого уровня может содержать усилители мощности (набор электронных ключей, реле, пускателей и т.д.).

В случае необходимости между устройством ввода-вывода информации 10 и приводами 7 может быть включен дополнительный выходной блок, условно не показанный на чертеже и содержащий, например, усилители мощности, электрогидравлические распределители, электромеханические позиционеры и т.п. Выходной блок может содержать собственный микроконтроллер и средства для подключения к управляющему устройству 1 посредством отдельных проводов или мультиплексного канала обмена данными.

Органы управления 9 выполнены в виде набора кнопок, клавиш, переключателей, педалей, джойстиков и/или других электромеханических компонентов.

Устройство индикации 11 содержит набор светодиодных или иных световых индикаторов, символьный или графический дисплей и звуковой или речевой сигнализатор.

Блок памяти 12 выполнен, предпочтительно, в виде микросхем энергонезависимой Flash памяти. Этот блок памяти 12, микроконтроллер 8 либо устройство ввода-вывода информации 10 оснащен/оснащено разъемом и приспособлен/приспособлено для подключения внешнего устройства считывания информации регистратора параметров машины, записанной в блоке памяти 12 (на чертеже условно не показано).

Ограничитель нагрузки работает следующим образом.

Управление машиной осуществляется машинистом с помощью органов ручного управления, соединенных с приводами 7 (на чертеже условно не показаны), либо с помощью органов управления 9.

После начала движения машины или ее оборудования, инициированного машинистом, управляющее устройство 1 с помощью датчиков 2-6 контролирует уровень нагрузки машины и пространственное положение ее рабочего оборудования (грузозахватного органа и стрелы грузоподъемного крана, платформы подъемника, ковша погрузчика и т.д.).

Допустимые режимы нагружения, соответствующие статическим режимам работы машины, например, в виде ее грузовых характеристик, предварительно записаны в память микроконтроллера 8 или в блок памяти 12.

С использованием этих данных микроконтроллер 8 определяет предельно допустимое значение нагрузки машины в текущий момент времени. Это значение, в общем случае, зависит от пространственного положения оборудования машины и от внешних условий эксплуатации (уклона рабочей площадки, скорости ветра и т.д.).

Далее микроконтроллер 8 осуществляет сравнение текущей величины нагрузки машины, полученной с помощью датчика 2, с ее предельно допустимой величиной. По результатам этого сравнения микроконтроллер 8 формирует предупредительные сигналы для машиниста и/или сигналы блокирования движений машины из условия предотвращения перегрузки машины.

Предупредительные сигналы устройством индикации 11 преобразуются в звуковые, световые или речевые сигналы, информирующие машиниста об опасности перегрузки машины и о необходимости прекращения движения машины или ее оборудования в данном направлении.

Сигналы блокирования движений машины через устройство ввода-вывода информации 10 поступают на управляющие входы приводов 7 машины, что приводит к остановке их работы. Благодаря этому обеспечивается автоматическая защита машины от перегрузки.

При необходимости реализации защиты машины от столкновений с какими-либо препятствиями (реализации координатной защиты) микроконтроллер 8 управляющего устройства 1 с использованием сигналов датчиков 3-6 определяет текущее пространственное положение машины и ее оборудования, а также расстояние от машины и ее рабочего оборудования до границ рабочей зоны, предварительно записанных в памяти микроконтроллера 8, в блоке памяти 12 или введенных машинистом в микроконтроллер 8 с помощью органов управления 9.

Если это расстояние уменьшается до минимально допустимого значения, микроконтроллер 8 аналогичным образом передает на устройство индикации 11 или на приводы машины 7 предупредительные сигналы для машиниста и сигналы блокирования движений машины, направленные на предотвращение столкновения машины или ее рабочего оборудования с подвижными или неподвижными препятствиями (объектами), расположенными в рабочей зоне машины (на строительной площадке).

Программно реализуемые алгоритмы защиты, а также численные значения отдельных параметров в этих алгоритмах зависят от допустимых скоростных и нагрузочных режимов работы каждой грузоподъемной или строительной машины в различных условиях эксплуатации. Они определяются в процессе проектирования этой машины или экспериментальным путем и далее реализуются микроконтроллером 8 управляющего устройства 1. Реализация осуществляется, преимущественно, с использованием статической и/или динамической математической модели машины или ее оборудования, предварительно записанной, например, в виде формул или таблиц в память микроконтроллера 8 или в блок памяти 12.

В процессе работы машины (при подъеме и перемещении груза грузоподъемным краном, при наборе материала ковшом погрузчика и т.д.) ее оборудование подвергается различным по характеру нагрузкам. Его конструкции могут подвергаться совместному воздействию нескольких видов нагрузки - растяжению и изгибу, сжатию, кручению и изгибу и т.д. Например, корневая секция стрелы в точке установки датчика нагрузки 2 (см. фиг.1) одновременно подвергается сжатию и изгибу.

В первом варианте предложенного ограничителя нагрузки датчик 2 осуществляет одновременное измерение этих составляющих нагрузки. В зависимости от конструктивного исполнения датчика 2 эти составляющие могут быть представлены в виде сил, механических напряжений или деформаций стрелы в точке или в области установки датчика 2.

Полученные значения нагрузки по различным направлениям используются управляющим устройством 1 в качестве различных параметров нагрузки, подлежащих сравнению с предельно допустимыми значениями и ограничению их реальных значений. Соответственно, в памяти управляющего устройства 1 записаны различные значения предельно допустимой нагрузки для каждого направления ее приложения.

Соотношение между отдельными компонентами нагрузки в различных направлениях зависит от пространственного положения оборудования (например, от длины и угла наклона стрелы), от величины рабочей нагрузки и т.д. Например, стрела при ее положении, близком к вертикальному, испытывает повышенную нагрузку сжатия и небольшую нагрузку на изгиб. В то же время при малых углах наклона стрелы преобладает ее нагрузка на изгиб.

Поэтому раздельный учет этих видов нагрузок и их раздельное ограничение позволяет, с одной стороны, максимально полно использовать возможности оборудования машины, т.е. повысить ее производительность, а с другой стороны, обеспечить более эффективную защиту машины от перегрузки.

Поскольку соотношение между отдельными составляющими нагрузки зависит от пространственного положения оборудования, это дает возможность управляющему устройству 1 вычислить, с использованием соответствующей математической модели, параметры пространственного положения этого оборудования. Например, длину стрелы или угол ее наклона.

Например, сила Q, приложенная к оголовку стрелы (фиг.1), может быть разложена на перпендикулярную Q1 и параллельную стреле Q2 составляющие. Первая составляющая Q1 создает изгиб стрелы, а другая Q2 - ее сжатие. Причем очевидно, что подъем стрелы (увеличение угла наклона α) при ее неизменной длине L и неизменной величине силы Q приведет к уменьшению Q1 и увеличению Q2, раздельно измеряемых датчиком 2. Поэтому, используя полученную расчетным или экспериментальным путем функциональную зависимость α=F(Q1, Q2, L), можно вычислить значение угла наклона стрелы α.

Аналогичным образом при известной величине угла наклона стрелы α, измеренной с помощью соответствующего датчика, может быть вычислена длина стрелы L=Ψ(Q1, Q2, α).

Это дает возможность реализовать защиту от столкновений оборудования машины с препятствиями без применения, соответственно, датчика угла наклона или датчика длины стрелы или иного оборудования машины.

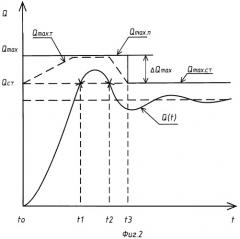

В процессе подъема машиной груза либо оборудования с грузом на это оборудование воздействуют как статические, так и динамические нагрузки. Этот подъем вследствие упругой податливости оборудования машины, подвески груза и т.д. сопровождается колебаниями (фиг.2).

Возникающие при этом кратковременные динамические нагрузки не опасны для машины и ее оборудования, поскольку имеют относительно небольшую величину и не могут привести к потере устойчивости (опрокидыванию) машины, тем более если при этом не происходит отрыва груза или оборудования с грузом от земли (от погрузочной площадки). Поэтому ограничитель нагрузки может на них не реагировать.

В этих случаях, с целью исключения неоправданных отключений и повторных включений приводов 7 (моменты времени t1 и t2, показанные на фиг.2), управляющее устройство 1 осуществляет плавное или скачкообразное изменение предельно допустимой величины нагрузки Qмax во времени.

Это изменение происходит либо автоматически, либо после формирования машинистом разрешающего сигнала на это изменение с помощью одного из органов управления 9.

При реализации этого изменения микроконтроллер 8 управляющего устройства 1 с помощью датчиков 2-6 выявляет увеличение текущей величины нагрузки Q(t), подъем грузозахватного органа, стрелы или другого оборудования машины либо наличие этого подъема с ускорением (с помощью датчика ускорения 4). После этого микроконтроллер 8 осуществляет увеличение предельно допустимой величины нагрузки относительно ее значения в статическом режиме Qmax.ст на величину ΔQмax, которая может составлять, в частности, от 110% до 125% от Qmax.ст (фиг.2).

Это изменение может иметь прямоугольную (фиг.2, Qmax.п), трапецеидальную (фиг.2, Qmax.т), треугольную или куполообразную форму.

Снижение предельно допустимой величины нагрузки Qмax после перехода машины в статический режим работы, т.е. при переходе в неподвижное состояние или движение с постоянной скоростью, осуществляется непосредственно после прекращения действия фактора, инициировавшего это увеличение, либо через установленный интервал (задержку) времени, величина которого устанавливается, в частности, таким образом, чтобы при подъеме груза или оборудования машины с грузом, имеющим массу, превышающую допустимую, не происходил отрыв груза или оборудования с грузом от опоры или от погрузочной площадки (земли).

Определение наиболее оптимальной формы и параметров изменения Qмax может осуществляться микроконтроллером 8 с использованием динамической математической модели машины или ее оборудования, предварительно записанной в памяти этого микроконтроллера (цифрового вычислителя) 8. Форма и параметры кривой Qмax в общем случае зависят от текущей нагрузки машины и пространственного положения ее оборудования.

Алгоритмы их расчета зависят от конструкции машины и определяются на стадии проектирования ограничителя нагрузки или экспериментальным путем с использованием известных методов. Например, предварительно могут быть построены кривые текущих значений Q(t) в различных динамических режимах работы машины при различных способах контроля процесса подъема. Далее путем анализа и аппроксимации этих кривых могут быть выбраны наиболее оптимальные (с точки зрения простоты реализации ограничителя и эффективности защиты машины) алгоритмы изменения Qмax, которые записываются в блок памяти 12 или в память микроконтроллера 8, который программно реализует эти алгоритмы в процессе работы машины.

Максимально допустимая величина нагрузки машины, у которой рабочее оборудование размещено на поворотной части (поворотной платформе), в общем случае зависит от угла азимута - угла между поворотной и неповоротной (опорной, ходовой и т.п.) частями машины.

В известных конструкциях ограничителей величина предельно допустимой нагрузки устанавливается исходя из минимального значения предельно допустимой величины нагрузки из всех их возможных значений в рабочем диапазоне машины по углу азимута. Это приводит, с одной стороны, к недоиспользованию машины, а с другой стороны, - к динамическим нагрузкам и к снижению безопасности работы машины за счет неоправданных отключений ее приводов.

Для исключения этих недостатков микроконтроллер 8 (автоматически или после получения разрешающего сигнала машиниста с органов управления 9) осуществляет изменение предельно допустимой величины нагрузки при изменении угла азимута в рабочем диапазоне машины по углу азимута.

Для этого микроконтроллер 8 первоначально устанавливает минимальное значение предельно допустимой величины нагрузки из всех ее возможных значений в рабочем диапазоне машины по углу азимута, что обеспечивает безопасность работы машины. Далее микроконтроллер 8 во время или после завершения подъема груза, выявляемого с помощью соответствующих датчиков, увеличивает эту предельно допустимую величину нагрузки до значения, соответствующего текущему значению угла азимута.

С целью повышения безопасности работы машины микроконтроллер 8 может осуществлять указанное увеличение предельно допустимой величины нагрузки не всегда, а только в случае поворота машины в сторону бóльшей допустимой нагрузки или бóльшей грузовой устойчивости. Выявление направления поворота машины при этом осуществляется микроконтроллером 8, в частности, путем выявления сигналов управления поворотом.

В случае необходимости управляющее устройство 1 блокирует перемещение оборудования машины в запрещенную зону по углу азимута либо устанавливает в этой зоне нулевое или минимальное значение допустимой нагрузки машины, обеспечивая в этой зоне полный запрет работы машины либо возможность перемещения оборудования машины только без нагрузки на нем. Например, устанавливает минимальное разрешенное значение нагрузки, достаточное лишь для перемещения этого оборудования в транспортное или иное нерабочее положение.

Микроконтроллер 8, одновременно с реализацией функции ограничения нагрузки машины, может осуществлять запись параметров движений машины, выходных сигналов датчиков 2-6 и отметок часов реального времени в блок памяти 12 регистратора параметров для последующего контроля и анализа работы машины.

Группа изобретений допускает также иные варианты реализации ограничителей нагрузки грузоподъемных или строительных машин при сохранении общего изобретательского замысла, изложенного в формуле изобретения.

Источники информации

1. RU 2116240 C1, В66С 23/90, 27.07.1998.

2. RU 2093452 С1, В66С 13/18, 15/00, 23/88, 20.10.1997.

3. RU 2326806 C1, В66С 23/90, В66С 13/18, 20.06.2008.

1. Ограничитель нагрузки грузоподъемной или строительной машины, содержащий установленные на ней датчики, включающие, по меньшей мере, один датчик нагрузки, подключенный к управляющему устройству, отличающийся тем, что, по меньшей мере, один датчик нагрузки, установленный на оборудовании или в шарнирном узле оборудования машины, выполнен с возможностью измерения механических напряжений или деформаций, по меньшей мере, в двух направлениях или измерения двух составляющих вектора нагрузки.

2. Ограничитель по п.1, отличающийся тем, что датчик нагрузки установлен на стреле грузоподъемного крана или другой машины и выполнен с возможностью измерения силы, или момента, или деформации изгиба, а также силы, или механического напряжения, или деформации растяжения/сжатия стрелы.

3. Ограничитель по п.1 или 2, отличающийся тем, что управляющее устройство выполнено с возможностью формирования предупреждающих сигналов для машиниста и/или сигналов блокирования движений машины, направленных на предотвращение превышения текущих значений измеренных сил, или механических напряжений, или деформаций, их предельно допустимых величин в каждом направлении воздействия нагрузки.

4. Ограничитель по п.3, отличающийся тем, что указанные предельно допустимые величины предварительно записаны в памяти управляющего устройства и имеют различные значения, по меньшей мере, для двух различных направлений воздействия нагрузки.

5. Ограничитель по п.1 или 2, отличающийся тем, что управляющее устройство выполнено с возможностью вычисления длины и/или пространственного положения стрелы или иного оборудования машины с использованием математической модели машины или ее оборудования, а также выходных сигналов, по меньшей мере, одного датчика, характеризующего нагрузку, по меньшей мере, в двух различных направлениях ее воздействия.

6. Ограничитель по п.5, отличающийся тем, что управляющее устройство выполнено с возможностью формирования предупреждающих сигналов для машиниста и/или сигналов блокирования движений машины, направленных на предотвращение перемещения машины и/или ее оборудования в зону недопустимого пространственного положения, параметры которой предварительно записаны в памяти управляющего устройства и/или введены в него машинистом.

7. Ограничитель по п.5, отличающийся тем, что управляющее устройство выполнено с возможностью изменения предельно допустимых значений нагрузки в зависимости от длины и/или пространственного положения стрелы или иного оборудования машины.

8. Ограничитель по любому из пп.1, 2, 4, 6 или 7, отличающийся тем, что он содержит два или более датчика нагрузки, установленных на различных конструктивных элементах оборудования и/или в его различных шарнирных узлах, а управляющее устройство выполнено с возможностью формирования предупреждающих сигналов для машиниста и/или сигналов блокирования движений машины, направленных на предотвращение превышения предельно допустимой величины каждого измеренного значения силы, или механического напряжения, или деформации.

9. Ограничитель по любому из пп.1, 2, 4, 6 или 7, отличающийся тем, что датчики дополнительно включают в себя датчик длины, и/или датчик угла наклона стрелы или другого оборудования машины, и/или датчик угла азимута, подключенные к управляющему устройству, которое оснащено блоком энергонезависимой памяти и выполнено с возможностью записи в него параметров работы машины, и/или выходных сигналов датчиков, и/или управляющих воздействия машиниста, и/или выходных сигналов, формируемых управляющим устройством, с возможностью считывания информации из этого блока памяти в случае необходимости.

10. Ограничитель нагрузки грузоподъемной или строительной машины, содержащий установленные на ней датчики, включающие, по меньшей мере, один датчик нагрузки, подключенный к управляющему устройству, которое выполнено с возможностью формирования предупреждающих сигналов для машиниста и/или сигналов блокирования движений машины, направленных на предотвращение превышения измеренного значения нагрузки его предельно допустимой величины, отличающийся тем, что управляющее устройство выполнено с возможностью плавного или скачкообразного изменения этой предельно допустимой величины в зависимости от времени и/или от режима или стадии нагружения машины.

11. Ограничитель по п.10, отличающийся тем, что управляющее устройство выполнено с возможностью автоматического, либо в случае наличия разрешающей команды машиниста, увеличения предельно допустимой величины нагрузки во время увеличения ее текущей величины, и/или на какой либо стадии или стадиях подъема грузозахватного органа, или стрелы, или другого оборудования машины, и/или во время этого подъема с ускорением, с последующим снижением этой предельно допустимой величины после прекращения увеличения текущей величины нагрузки, и/или прекращения указанного подъема, и/или после перехода к подъему с постоянной скоростью.

12. Ограничитель по п.11, отличающийся тем, что управляющее устройство выполнено с возможностью указанного снижения предельно допустимой величины нагрузки через установленный управляющим устройством интервал времени или задержку времени, либо непосредственно после указанного прекращения увеличения текущей величины нагрузки, и/или прекращения указанного подъема, и/или перехода к подъему с постоянной скоростью.

13. Ограничитель по п.12, отличающийся тем, что управляющее устройство выполнено с возможностью установки величины указанного интервала времени или указанной задержки времени таким образом, чтобы при подъеме груза или оборудования машины с грузом, имеющим массу, превышающую допустимую, не происходил отрыв груза или оборудования с грузом от опоры или от погрузочной площадки.

14. Ограничитель по любому из пп.10-13, отличающийся тем, что управляющее устройство выполнено с возможностью изменения предельно допустимой величины нагрузки во времени, которое имеет имеет прямоугольную, или треугольную, или трапецеидальную, или куполообразную форму.

15. Ограничитель по п.14, отличающийся тем, что управляющее устрой