Способ превращения метана

Иллюстрации

Показать всеОписан способ превращения метана в более высокомолекулярный углеводород (углеводороды), содержащий ароматический углеводород (углеводороды), включающий подачу углеводородного исходного материала, содержащего метан, и каталитического порошкообразного материала в реакторную систему, обладающую по меньшей мере первой и второй соединенными последовательно реакционными зонами. Каждая из реакционных зон функционирует в реакционных условиях, достаточных для превращения по меньшей мере части метана в упомянутый более высокомолекулярный углеводород (углеводороды), и в ней поддерживают режим подвижного слоя, причем массу порошкообразного катализатора перемещают из первой реакционной зоны во вторую реакционную зону, а массу углеводородного исходного материала перемещают из второй реакционной зоны в первую реакционную зону. Технический результат - обеспечение высокой эффективности теплопереноса, улучшенные технологические условия для достижения максимальной селективности в отношении целевых более высокомолекулярных углеводородов, например ароматических соединений, при одновременном сведении к минимуму коксообразования. 20 з.п. ф-лы, 3 табл., 1 ил., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное описание относится к способу превращения метана. Так, в частности, данное описание относится к способу превращения природного газа.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Ароматические углеводороды, в особенности бензол, толуол, этилбензол и ксилолы, являются важными химическими продуктами массового производства в нефтехимической промышленности. В настоящее время ароматические соединения наиболее часто получают по разнообразным методам из исходных материалов на основе сырой нефти, включая каталитический реформинг и каталитический крекинг. Однако по мере того как мировые поставки исходных материалов на основе сырой нефти уменьшаются, возрастает потребность найти альтернативные источники ароматических углеводородов.

Одним возможным альтернативным источником ароматических углеводородов служит метан, который является основным компонентом природного газа и биогаза. Объем разведанных мировых запасов природного газа постоянно увеличивается, и в настоящее время открывают больше месторождений природного газа, чем нефти. Из-за проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, добываемого вместе с нефтью, в особенности в отдаленных местах, сжигают в факеле и направляют в отход. Следовательно, привлекательным методом повышения сортности природного газа является превращение алканов, содержащихся в природном газе, непосредственно в более высокомолекулярные углеводороды, такие как ароматические соединения, при условии, что могут быть преодолены сопутствующие этому технические трудности.

Значительная часть предлагаемых в настоящее время способов превращения метана в жидкие углеводороды включает вначале превращение метана в синтез-газ, смесь Н2 и СО. Однако получение синтез-газа связано с большими капитальными затратами и является энергоемким; следовательно, предпочтительны пути, которые не требуют генерирования синтез-газа.

Предложен ряд альтернативных способов прямого превращения метана в более высокомолекулярные углеводороды. Один такой способ включает каталитическое окислительное сочетание метана до олефинов с последующим каталитическим превращением олефинов в жидкие углеводороды, включающие ароматические углеводороды. Так, например в US №5336825 описан двухстадийный способ окислительного превращения метана в углеводороды с пределами кипения бензиновой фракции, включающие ароматические углеводороды. На первой стадии в присутствии свободного кислорода с использованием промотированного редкоземельным металлом катализатора из оксида щелочноземельного металла при температуре в пределах от 500 до 1000°С метан превращают в этилен и небольшие количества С3- и С4олефинов. Затем этилен и более высокомолекулярные олефины, образовавшиеся на первой стадии, над кислотным твердым катализатором, включающим пентасиловый цеолит с высоким содержанием диоксида кремния, превращают в жидкие углеводороды с пределами кипения бензиновой фракции.

Однако эти способы окислительного сочетания страдают проблемами, заключающимися в том, что они включают высокоэкзотермические и потенциально опасные реакции сжигания метана, и в том, что при их осуществлении образуются большие количества воздействующих на окружающую среду оксидов углерода.

Потенциально привлекательный путь повышения сортности метана непосредственно до более высокомолекулярных углеводородов, в особенности до этилена, бензола и нафталина, заключается в дегидроароматизации или восстановительном сочетании. Этот метод как правило включает контактирование метана с катализатором, включающим такой металл, как рений, вольфрам и молибден, нанесенный на цеолит, такой как ZSM-5, при высокой температуре, в частности от 600 до 1000°С. Часто каталитически активные материалы в виде металлов находятся в форме элемента с нулевой валентностью, карбида или оксикарбида.

Например, в US №4727206 описан способ получения жидкостей, богатых ароматическими углеводородами, введением метана при температуре в пределах от 600 до 800°С в отсутствии кислорода в контакт с каталитической композицией, включающей алюмосиликат, обладающий молярным отношением диоксида кремния к оксиду алюминия по меньшей мере 5:1, причем упомянутый алюмосиликат вводят с (I) галлием или его соединением и (II) металлом группы VIIB Периодической таблицы элементов или его соединением.

Кроме того, в US №5026937 описан способ ароматизации метана, который включает стадии подачи потока исходных материалов, который включает больше 0,5 мольного % водорода и 50 мольных % метана, в реакционную зону, содержащую по меньшей мере один слой твердого катализатора, включающего ZSM-5, галлий и фосфорсодержащий оксид алюминия, в условиях превращения, которые включают температуру от 550 до 750°С, абсолютное давление ниже 10 ат (1000 кПа) и среднечасовую скорость подачи газа от 400 до 7500 ч-1.

В US №6239057 и 6426442 описан способ получения углеводородов с более высоким числом углеродных атомов, например бензола, из углеводородов с низким числом углеродных атомов, таких как метан, введением этого последнего в контакт с катализатором, включающим пористый носитель, такой как ZSM-5, который содержит диспергированный на нем рений и промоторный металл, такой как железо, кобальт, ванадий, марганец, молибден, вольфрам, или их смесь. После пропитки носителя рением и промоторным металлом катализатор активируют обработкой водородом и/или метаном при температуре от примерно 100 до примерно 800°С в течение времени от примерно 0,5 до примерно 100 ч. Добавление СО или СО2 в метановый исходный материал повышает выход бензола и стабильность катализатора.

В WO 03/000826 и заявке US №2003/0083535 описаны система и способ циркуляции катализатора между реакторной системой и регенераторной системой. Система циркуляции катализатора включает реакторную систему, регенераторную систему и распределительную установку. Реакторная система и регенераторная система приспособлены для замены катализатора. Реакторная система в предпочтительном варианте включает вертикальный трубный реактор с псевдоожиженным слоем, а регенераторная система в предпочтительном варианте включает регенерационную зону, приспособленную для введения катализатора в контакт с регенераторным газом. Эти систему и способ адаптируют таким образом, чтобы существовала возможность контактировать с катализатором больше чем у одного регенераторного газа. Распределительную установку приспосабливают для регулирования доли катализатора в процентах, контактирующего с каждым регенераторным газом. Следовательно, распределительную установку приспосабливают для выбора доли в процентах таким образом, чтобы поддержать в режиме теплового баланса реакторную систему и регенерационную систему. Тепло в предпочтительном варианте передают из регенераторной системы в реакторную систему заменой катализатора.

Однако успешное применение восстановительного сочетания с получением более высокомолекулярных углеводородов, например ароматических соединений, в промышленном масштабе требует решения ряда серьезных технически сложных задач. Примерами технически сложных задач являются:

(а) такой процесс является эндотермическим, что требует подвода большого количества энергии;

(б) такой процесс является термодинамически ограниченным, что требует работы при высокой температуре для достижения высокой степени превращения;

(в) проведение этого процесса требует подвода значительного количества дополнительного тепла для компенсации энергетических потребностей эндотермической реакции и поддержания высокой температуры, необходимой для высокой степени превращения;

(г) осуществление этого процесса требует эффективного теплопереноса, а для достижения высокой степени превращения метана требуется эффективное контактирование легкого углеводорода (углеводородов) с катализатором;

(д) процесс обуславливает образование кокса и/или закоксовывание катализатора при высокой температуре;

(е) в процессе, в дополнение к метану, возможно применение исходных материалов, содержащих углеводороды С2+, которые способны увеличивать закоксовывание катализатора, используемого в процессе; и

(ж) с целью уменьшить проблемы, связанные с истиранием катализатора, необходимо свести к минимуму скорость циркуляции и другие механические нагрузки на катализатор.

Соответственно, существует потребность в разработке способа превращения метана в более высокомолекулярный углеводород (углеводороды), который обеспечивает высокую эффективность теплопереноса, адекватное контактирование углеводорода/катализатора, улучшенные технологические условия для достижения максимальной селективности в отношении целевых более высокомолекулярных углеводородов, например ароматического соединения (соединений), при одновременном сведении к минимуму коксообразования и сведении к минимуму требуемых скоростей циркуляции катализатора.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном аспекте объектом настоящего описания является способ превращения метана в более высокомолекулярный углеводород (углеводороды), содержащий ароматический углеводород (углеводороды), в реакторной системе, включающей по меньшей мере первую и вторую соединенные последовательно реакционные зоны, включающий следующие стадии:

(а) подача в упомянутую реакторную систему углеводородного исходного материала, содержащего метан;

(б) подача в упомянутую реакторную систему каталитического порошкообразного материала;

(в) перемещение массы упомянутого каталитического порошкообразного материала из упомянутой первой реакционной зоны в упомянутую вторую реакционную зону и перемещение массы упомянутого углеводородного исходного материала из упомянутой второй реакционной зоны в упомянутую первую реакционную зону;

(г) поддержание в упомянутых реакционных зонах режима подвижного слоя и

(д) работа каждой из упомянутых реакционных зон в реакционных условиях, достаточных для превращения по меньшей мере части упомянутого метана в первый отходящий поток, содержащий упомянутый более высокомолекулярный углеводород (углеводороды).

Более того способ далее включает следующие стадии:

(е) удаление из упомянутых реакционных зон по меньшей мере части упомянутого каталитического порошкообразного материала и

(ж) регенерирование по меньшей мере части удаленного каталитического порошкообразного материала в условиях регенерирования.

В подходящем варианте способ далее включает:

(з) возврат в упомянутые реакционные зоны по меньшей мере части регенерированного каталитического порошкообразного материала.

В одном варианте способ далее включает:

(е) удаление из упомянутых реакционных зон по меньшей мере части упомянутого каталитического порошкообразного материала и

(ж) нагревание по меньшей мере части удаленного каталитического порошкообразного материала до температуры по меньшей мере 825°С.

В подходящем варианте способ далее включает следующее:

(з) возврат в упомянутые реакционные зоны по меньшей мере части нагретого каталитического порошкообразного материала.

В еще одном варианте объектом изобретения является способ превращения метана в более высокомолекулярный углеводород (углеводороды), содержащий ароматический углеводород (углеводороды), в реакторной системе, включающей по меньшей мере первую и вторую соединенные последовательно реакционные зоны, включающий следующие стадии:

(а) подача в упомянутую реакторную систему углеводородного исходного материала, содержащего метан;

(б) подача в упомянутую реакторную систему каталитического порошкообразного материала;

(в) перемещение массы упомянутого каталитического порошкообразного материала из упомянутой первой реакционной зоны в упомянутую вторую реакционную зону и перемещение массы упомянутого углеводородного исходного материала из упомянутой второй реакционной зоны в упомянутую первую реакционную зону;

(г) поддержание в упомянутых реакционных зонах режима подвижного слоя;

(д) поддержание в упомянутых реакционных зонах приведенной скорости газа в интервале от минимальной скорости псевдоожижения (Uмп) до скорости, необходимой для сохранения слоя твердых частиц с долей свободного пространства ниже 95 об.%;

(е) работа каждой из упомянутых реакционных зон в реакционных условиях, достаточных для превращения по меньшей мере части упомянутого метана в первый отходящий поток, содержащий упомянутый более высокомолекулярный углеводород (углеводороды);

(ж) удаление из упомянутой реакционной зоны (зон) по меньшей мере части упомянутого каталитического порошкообразного материала;

(з) регенерирование по меньшей мере части удаленного каталитического порошкообразного материала в условиях регенерирования;

(и) нагревание по меньшей мере части удаленного каталитического порошкообразного материала и/или по меньшей мере части регенерированного каталитического порошкообразного материала до температуры по меньшей мере 825°С и

(к) возврат в упомянутые реакционные зоны по меньшей мере части нагретого каталитического порошкообразного материала.

В подходящем варианте упомянутые условия регенерирования включают температуру от 400 до 750°С, в частности от 550 до 650°С.

В подходящем варианте упомянутые условия регенерирования включают регенераторный газ, содержащий кислород. В подходящем варианте упомянутый регенераторный газ дополнительно содержит диоксид углерода и/или азот, вследствие чего концентрация кислорода в упомянутом регенераторном газе составляет от 2 до 10 мас.%.

В другом варианте объектом данного описания является способ получения ароматического углеводорода (углеводородов) из метана в реакторной системе, включающей по меньшей мере первую и вторую последовательно соединенные реакционные зоны, включающий следующие стадии:

(а) подача в упомянутую реакторную систему углеводородного исходного материала, содержащего метан;

(б) подача в упомянутую реакторную систему каталитического порошкообразного материала;

(в) перемещение массы упомянутого каталитического порошкообразного материала из упомянутой первой реакционной зоны в упомянутую вторую реакционную зону и перемещение массы упомянутого углеводородного исходного материала из упомянутой второй реакционной зоны в упомянутую первую реакционную зону;

(г) поддержание в упомянутых реакционных зонах приведенной скорости газа в интервале от минимальной скорости псевдоожижения (Uмп) до скорости, необходимой для сохранения слоя твердых частиц с долей свободного пространства ниже 95 об.%;

(д) работа каждой упомянутой реакционной зоны в реакционных условиях, достаточных для превращения по меньшей мере части упомянутого метана в первый отходящий поток, содержащий упомянутый ароматический углеводород (углеводороды); и

(е) выделение упомянутого ароматического углеводорода (углеводородов).

Обычно реакционные условия каждой реакционной зоны достаточны для превращения по меньшей мере 5 мас.% упомянутого метана в более высокомолекулярный углеводород (углеводороды) по всем объединенным реакционным зонам. В одном варианте реакционные условия каждой реакционной зоны достаточны для превращения по меньшей мере 5 мас.% упомянутого метана в ароматический углеводород (углеводороды) по всем объединенным реакционным зонам.

В другом варианте ароматический углеводород (углеводороды) включает бензол.

В подходящем варианте способ далее включает по меньшей мере одну дополнительную реакционную зону.

В подходящем варианте способ далее включает отделение непрореагировавшего метана от упомянутого более высокомолекулярного углеводорода (углеводородов) и возврат упомянутого непрореагировавшего метана в упомянутые реакционные зоны.

В подходящем варианте упомянутый первый отходящий поток включает водород и способ далее включает (I) выделение по меньшей мере части упомянутого водорода из упомянутого первого отходящего потока или (II) взаимодействие по меньшей мере части упомянутого водорода из упомянутого первого отходящего потока с кислородсодержащим материалом (материалами) с получением второго отходящего потока, содержащего уменьшенное количество водорода, если сравнивать с упомянутым первым отходящим потоком. Этот способ необязательно включает возврат упомянутого второго отходящего потока на стадию (а).

В подходящем варианте упомянутый каталитический порошкообразный материал в упомянутой реакционной зоне (зонах) движется вниз, а упомянутый углеводородный исходный материал в упомянутой реакционной зоне (зонах) движется вверх.

В подходящем варианте упомянутые реакционные зоны функционируют при приведенной скорости газа по меньшей мере 1,01 крата минимальной скорости псевдоожижения (Uмп).

В подходящем варианте упомянутые реакционные зоны функционируют при приведенной скорости газа меньше скорости, необходимой для сохранения слоя твердых частиц с долей свободного пространства ниже 95 об.%.

В подходящем варианте стадия (а) далее включает подачу в упомянутую реакторную систему некаталитического порошкообразного материала.

В подходящем варианте массовое отношение общего расхода упомянутого порошкообразного материала (каталитический порошкообразный материал плюс весь некаталитический порошкообразный материал) к расходу упомянутого углеводородного исходного материала составляет от 1:1 до 100:1, в частности от 5:1 до 25:1.

В подходящем варианте упомянутые реакторные зоны содержатся внутри одного или нескольких реакторов с холодными стенками.

В одном аспекте вышеупомянутых вариантов упомянутые реакционные условия в каждой реакционной зоне являются неокислительными.

В другом аспекте вышеупомянутых вариантов реакционные условия в каждой реакционной зоне включают температуру от 400 до 1200°С, абсолютное давление от 1 до 1000 кПа и среднечасовую скорость подачи сырья от 0,01 до 1000 ч-1.

В одном аспекте вышеупомянутых вариантов упомянутый каталитический порошкообразный материал представляет собой катализатор дегидроциклизации. В одном варианте упомянутый каталитический порошкообразный материал включает металл или его соединение на неорганическом носителе.

В одном варианте каталитический порошкообразный материал включает по меньшей мере один из молибдена, вольфрама, рения, соединения молибдена, соединения вольфрама, соединения цинка и соединения рения на ZSM-5, диоксиде кремния или оксиде алюминия.

В одном варианте упомянутый каталитический порошкообразный материал поступает в упомянутую вторую реакционную зону при температуре от 800 до 1200°С и выходит из упомянутой второй реакционной зоны при температуре от 600 до 800°С перед вхождением в упомянутую первую реакционную зону. В подходящем варианте сумма перепада температуры упомянутого каталитического порошкообразного материала по всей упомянутой первой реакционной зоне и перепада температуры упомянутого каталитического порошкообразного материала по всей упомянутой второй реакционной зоне составляет по меньшей мере 100°С.

В подходящем варианте упомянутый углеводородный исходный материал далее включает по меньшей мере один из СО2, СО, Н2, Н2О и углеводород (углеводороды) С2+.

В других вариантах выполнения настоящего изобретения по меньшей мере часть упомянутого более высокомолекулярного углеводорода (углеводородов), такого как бензол и/или ароматический углеводород (углеводороды), вводят в реакцию с водородом и/или алкилирующим агентом с получением производного более высокомолекулярного углеводорода (углеводородов),

Эти и другие аспекты настоящего изобретения становятся очевидными из рассмотрения следующего подробного описания, чертежа и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

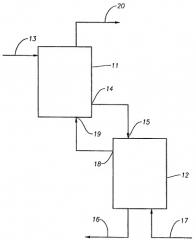

На фиг.1 представлена схема осуществления способа превращения метана в более высокомолекулярный углеводород (углеводороды) в соответствии с одним вариантом выполнения изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

ОПРЕДЕЛЕНИЯ

Все упомянутые в настоящем описании патенты, заявки на патенты, методы испытаний, приоритетные документы, статьи, публикации, справочники и другие документы включены в него в полном объеме в качестве ссылок в той степени, в которой они не соответствуют настоящему изобретению, согласно всем юрисдикциям, которые такое включение допускают.

Когда перечисленные в настоящем описании выраженные числами нижние пределы и выраженные числами верхние пределы находятся в интервале от любого нижнего предела до любого верхнего предела, они являются предполагаемыми.

Встречающееся в настоящем описании понятие "тип каркаса" использовано в том смысле, который изложен, например, в работе "Atlas of Zeolite Framework Types", 2001.

Используемое в настоящем описании понятие "более высокомолекулярный углеводород (углеводороды)" служит для обозначения углеводорода (углеводородов), содержащего больше одного углеродного атома на молекулу, оксигената, содержащего по меньшей мере один углеродный атом на молекулу, например этана, этилена, пропана, пропилена, бензола, толуола, ксилолов, нафталина и/или метилнафталина.

Используемое в настоящем описании понятие "ароматический углеводород (углеводороды)" служит для обозначения вещества (веществ), содержащего одно или несколько ароматических колец. Примерами ароматических углеводородов являются бензол, толуол, этилбензол, ксилолы (пара-ксилол, мета-ксилол и орто-ксилол), нафталин и метилнафталины.

Используемое в настоящем описании понятие "подвижный слой" означает зону или сосуд с контактированием твердых частиц и газообразных потоков таким образом, что приведенная скорость (U) ниже скорости, необходимой для пневмотранспортировки с разбавленной фазой твердых частиц с целью сохранения слоя твердых частиц с долей свободного пространства меньше примерно об.% (U95%), необязательно ниже примерно 85 об.% (U85%). Реактор с подвижным слоем может работать в нескольких режимах потоков, включая:

(а) отстойный или режим движения уплотненного слоя, при котором приведенная скорость газа меньше минимальной скорости псевдоожижения (Uмп), (U<Uмп);

(б) режим кипения, при котором приведенная скорость газа превышает минимальную скорость псевдоожижения (Uмп) и меньше минимальной скорости кипения (Uмк), Uмп<U<Uмк;

(в) режим с комкованием частиц, при котором приведенная скорость газа превышает минимальную скорость кипения (Uмк) и меньше минимальной скорости (Uмс), Uмк<U<Uмс;

(г) переходный к турбулентному и собственно турбулентный режим псевдоожижения, при котором приведенная скорость газа превышает минимальную скорость (Uмс) и меньше минимальной скорости транспортировки (Uтр), Uмс<U<Uтр; и

(д) режим с высокой скоростью потока, при котором приведенная скорость газа превышает минимальную скорость транспортировки (Uтр), U>Uтр.

Эти разные режимы потоков описаны, например, в работах Kunii, D., Levenspiel, О., глава 3, Fluidization Engineering, издание 2-ое, Butterworth-Heinemann, Boston, 1991, и глава 6 работы Chemical Process Equipment, S.M.Walas, Butterworth-Heinemann, Boston, 1990, которые в полном объеме включены в настоящее описание в качестве ссылки.

Используемое в настоящем описании понятие "отстойный слой" служит для обозначения зоны или сосуда, в котором частицы контактируют с газообразными потоками таким образом, что приведенная скорость газа (U) меньше минимальной скорости, необходимой для псевдоожижения твердых частиц, минимальной скорости псевдоожижения (Uмп), U<Uмп, в по меньшей мере части реакционной зоны, и/или работающий со скоростью, которая выше минимальной скорости псевдоожижения при одновременном сохранении градиента в свойстве газа и/или твердого вещества (таком как температура, состав газа или твердого вещества и т.д.) вдоль оси снизу вверх в реакторном слое при применении внутрикорпусных устройств реактора с целью свести к минимуму обратное перемешивание газа и твердого вещества. Описание минимальной скорости псевдоожижения приведено, например, в главе 3 работы "Fluidization Engineering", D.Kunii и O.Levenspiel, издание 2-ое, Butterworth-Heinemann, Boston, 1991 и главе 6 работы "Chemical Process Equipment" S.M.Walas, Butterworth-Heinemann, Boston, 1990, которые в полном объеме включены в качестве ссылок.

Используемое в настоящем описании понятие "псевдоожиженный слой" означает зону или сосуд с контактированием твердых частиц и газообразных потоков таким образом, что приведенная скорость газа (U) достаточна для псевдоожижения твердых частиц (т.е. выше минимальной скорости псевдоожижения Uмп) и ниже скорости, необходимой для пневмотранспортировки с разбавленной фазой твердых частиц с целью сохранить слой твердых частиц с долей свободного пространства меньше примерно 95%.

Используемое в настоящем описании понятие "каскадирующие подвижные слои" служит для обозначения последовательного расположения отдельных подвижных слоев, поскольку макрочастицы газ каскадирует от одного подвижного слоя к другому.

Используемое в настоящем описании понятие "каскадирующие псевдоожиженные слои" служит для обозначения последовательного расположения отдельных псевдоожиженных слоев таким образом, что при этом может иметь место градиент свойства газа и/или твердого вещества (такого как температура, состав газа или твердого вещества, давление и т.д.), поскольку макрочастицы или газ каскадирует от одного псевдоожиженного слоя к другому.

Используемое в настоящем описании понятие "вертикальный трубный реактор" обозначает зону или сосуд (такой как вертикальный цилиндрический патрубок), применяемый для вертикальной в принципе транспортировки твердых частиц в режимах псевдоожижения с высокой скоростью потока или псевдоожижения с пневмотранспортировкой. Режимы псевдоожижения с высокой скоростью потока и псевдоожижения с пневмотранспортировкой характеризуются приведенными скоростями газа (U), которые больше, чем минимальная скорость транспортировки (Uтр). Режимы псевдоожижения с высокой скоростью потока и псевдоожижения с пневмотранспортировкой описаны, например, в главе 3 работы "Fluidization Engineering", D.Kunii и О.Levenspiel, издание 2-ое, Butterworth-Heinemann, Boston, 1991 и главе 6 работы "Chemical Process Equipment" S.M.Walas, Butterworth-Heinemann, Boston, 1990, которые в полном объеме включены в качестве ссылок.

Встречающееся в настоящем описании понятие "обратный температурный профиль" означает, что реакторная система обладает температурой газообразного углеводорода на входе ниже, чем температура при выпускном приспособлении для газообразного углеводорода, что является противоположностью температурному профилю, достигаемому естественным образом для эндотермической реакции.

Встречающееся в настоящем описании понятие "каталитический порошкообразный материал" обозначает огнеупорный неорганический материал, который в технологических условиях вызывает повышение скорости реакции исходного материала до целевых продуктов. Каталитический порошкообразный материал может образовывать макрочастицы без связующего вещества или частицы могут быть связаны неорганическим связующим веществом, таким как глина, диоксид кремния, оксид алюминия, диоксид циркония или другой оксид металла, для сохранения физической целостности частиц. В предпочтительном варианте частицы обладают по существу сферической формой. Эти частицы могут включать дополнительные компоненты для обеспечения полезных функций благодаря регулированию теплопроводности, плотности, теплоемкости и/или сопротивления истиранию этого каталитического порошкообразного материала с целью сохранения целевых эксплуатационных свойств катализатора.

Встречающееся в настоящем описании понятие "некаталитический порошкообразный материал" служит для обозначения порошкообразного материала, который не является каталитическим порошкообразным материалом. Некаталитический порошкообразный материал может включать огнеупорный неорганический материал, который в технологических условиях не вызывает повышения скорости реакции исходного материала с образованием целевых продуктов. Некаталитический порошкообразный материал можно использовать в качестве материала для передачи энергии (тепла) в систему и/или для заполнения пространства, в зависимости от потребности обеспечения требуемых гидродинамических условий. Некаталитический порошкообразный материал может образовывать макрочастицы без связующего вещества или частицы могут быть связаны неорганическим связующим веществом, таким как глина, диоксид кремния, оксид алюминия, диоксид циркония или другой оксид металла, используемый для содействия сохранению физической целостности частиц. В предпочтительном варианте частицы обладают по существу сферической формой.

Встречающееся в настоящем описании понятие "реактор с холодной стенкой" или "сосуд с холодной стенкой" служит для обозначения реактора или сосуда, сконструированного с одним или несколькими слоями изолирующего материала между катализатором процесса и металлическим кожухом, который действует как средство удерживания давления для процесса, вследствие чего через изолирующий материал создается температурный градиент, благодаря которому металлический кожух находится при существенно более низкой температуре, которая, в частности больше чем на 50°С, например больше чем на 100°С, в частности больше чем на 300°С и необязательно больше чем на 600°С, ниже температуры содержащегося материала.

Встречающееся в настоящем описании понятие "неокислительные условия" означает условия, при которых окислители (такие как O2, NOx и оксиды металлов, которые способны высвобождать кислород для окисления метана до COx) содержатся в концентрации ниже 5%, в частности ниже 1%, а как правило ниже 0,1%, от количества, необходимого для стехиометрического окисления метана в исходном материале.

Под понятием "дополнительный источник топлива" имеют в виду то, что источник топлива физически отделен от катализатора и, следовательно, на катализаторе в качестве побочного продукта реакции дегидроциклизации кокс, например, не образуется.

Используемое в настоящем описании понятие "закоксовывающий газ" служит для обозначения любого газа, который в условиях в зоне обработки катализатора может по меньшей мере часть каталитического металла (металлов) в каталитическом порошкообразном материале преобразовывать из окисленного состояния в элементную форму или в карбидные материалы, или в менее окисленную форму. Закоксовывающий газ способен также по меньшей мере частично закоксовывать активные участки катализатора. Такие активные участки катализатора включают каталитический металл и/или другие активные участки, способные катализировать целевую реакцию. Закоксовывающий газ способен также образовывать на каталитическом порошкообразном материале отложение некоторого количества углеродных и/или углеводородных материалов. Такие углеродные и/или углеводородные материалы могут представлять собой промежуточные продукты для образования целевого более высокомолекулярного углеводорода (углеводородов), например ароматического соединения (соединений). Закоксовывающий газ может включать углеводороды, H2, CO, СО2 и любое их сочетание, вследствие чего закоксовывающий газ содержит источник как элементного углерода, так и элементного водорода.

ВВЕДЕНИЕ

Объектом настоящего описания является способ получения более высокомолекулярного углеводорода (углеводородов), например ароматического соединения (соединений), введением исходного материала, содержащего метан, как правило совместно с Н2, СО и/или СО2, в контакт с порошкообразным катализатором дегидроциклизации, движущимся в противоток к газообразному исходному материалу, в условиях, эффективных для превращения метана в более высокомолекулярный углеводород (углеводороды) и водород, в реакторной системе с каскадирующим подвижным слоем, включающей по меньшей мере первую и вторую последовательно соединенные реакционные зоны. В подходящем варианте каждая реакционная зона работает в режиме псевдоожиженного слоя, при котором приведенная скорость газа превышает минимальную скорость псевдоожижения (Uмп), но меньше скорости, требующейся для сохранения слоя твердых частиц с долей свободного пространства ниже 95 об.%.

Во время реакции ароматизации метана кокс характеризуется тенденцией к накоплению на порошкообразном катализаторе дегидроциклизации, и, следовательно, часть порошкообразного катализатора дегидроциклизации может быть периодически регенерирована в регенерационной зоне, которая отделена от реакционной зоны и как правило функционирует в окислительных условиях. В окислительных условиях в регенерационной зоне кокс выжигают из катализатора, но одновременно с этим активность катализатора проявляет тенденцию к испытыванию негативного влияния либо из-за превращения элементного металла или карбидов металлов на катализаторе в оксидные формы, либо вследствие генерирования на катализаторе селективных в отношении кокса участков. Соответственно, в одном варианте предлагаемого способа регенерированный катализатор переносят в зону обработки катализатора отдельно от реакционной зоны и регенерационной зоны, где регенерированный катализатор вводят в контакт с закоксовывающим газом при температуре ниже температуры в реакционной зоне, но обычно выше температуры в регенерационной зоне. Применение отдельной зоны обработки катализатора позволяет проводить контактирование с закоксовывающим газом в условиях, которые способствуют превращению оксидов металлов на регенерированном катализаторе вновь в карбидные материалы или в элементную форму, а также улучшению селективности катализатора в отношении ароматических соединений. Более того это позволяет удалять из зоны обработки катализатора все побочные продукты, такие как водород, образующиеся в результате контактирования с закоксовывающим газом, без объединения с отходящим из реакционной зоны потоком.

Реакция дегидроциклизации является эндотермической, и объектом настоящего изобретения является способ подачи тепла в реакцию удалением из реакционной зоны дополнительной части катализатора, нагреванием этой дополнительной части катализатора в нагревательной зоне горячими газообразными продуктами горения, образующимися при сжигании дополнительного источника топлива, и затем возвратом нагретой части катализатора в реакционную зону. Перед возвратом в реакционную зону нагретую часть катализатора в предпочтительном варианте направляют в зону обработки катализатора для введения в контакт с закоксовывающим газом.

Кроме того, объектом изобретения является способ утилизации водорода, образующегося в качестве побочного продукта реакции дегидроциклизации, и, в частности, способ превращения по меньшей мере части водорода в более ценные продукты.

ИСХОДНЫЙ МАТЕРИАЛ

В способе по изобретению можно использовать любой метансодержащий исходный материал, но в общем предлагаемый способ предусмотрен для применения с исходным природным газом. Другие приемлемые метансодержащие исходные материалы включают те, которые получают из таких источников, как угольные пласты, захоронения отходов, ферментация сельскохозяйственных или муниципальных отходов и/или газообразные потоки нефтепереработки.

Метансодержащие исходные материалы, такие как природный газ, как правило содержат, в дополнение к метану, диоксид углерода и этан. Этан и другой алифатический углеводород (углеводороды), который может содержаться в исходном материале, на стадии дегидроциклизации может быть, разумеется, превращен в целевые ароматические продукты. Кроме того, как это обсуждается ниже, диоксид углерода также может быть превращен в полезные ароматические продукты либо непосредственно на стадии дегидроциклизации, либо косвенным путем, посредством превращения в метан и/или этан на стад