Способ прямого окисления газообразных алканов

Иллюстрации

Показать всеИзобретение относится к способу получения, по меньшей мере, одного алкилоксигената, например метанола, и к установке для его осуществления. Способ заключается в реакции частичного окисления алкана, содержащегося в газообразном сырьевом потоке, содержащем алкан, кислородом, содержащимся в кислородсодержащем сырьевом потоке, причем указанный способ включает: создание реакторной системы, имеющей реакционную камеру обратного смешения с инжекционным перемешиванием, соединенную с трубчатым проточным реактором, причем указанная реакционная камера обратного смешения с инжекционным перемешиванием обеспечивает время пребывания от приблизительно 0,05 секунды до приблизительно 1,5 секунды; подачу указанного сырьевого потока, содержащего алканы, и указанного кислородсодержащего сырьевого потока в указанную реакционную камеру обратного смешения с инжекционным перемешиванием; инициирование образования алкильных свободных радикалов в указанной реакционной камере обратного смешения с инжекционным перемешиванием с получением потока продукта из реакционной камеры обратного смешения с инжекционным перемешиванием, содержащего кислород, указанный алкан и, по меньшей мере, часть указанных алкильных свободных радикалов; подачу потока продукта, полученного в реакционной камере обратного смешения с инжекционным перемешиванием, в трубчатый проточный реактор; превращение указанного потока продукта, полученного в камере обратного смешения с инжекционным перемешиванием, в указанный алкилоксигенат в указанном трубчатом проточном реакторе; где указанный алкан выбирают из группы, состоящей из метана, этана, пропана и бутана. Предлагаемое изобретение позволяет эффективным и недорогим способом получить целевой продукт в отсутствие катализатора. 2 н. и 32 з.п. ф-лы, 36 ил., 2 пр.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА СМЕЖНЫЕ ЗАЯВКИ

Настоящая заявка представляет собой заявку с частичным продолжением патентной заявки США 11/526824, зарегистрированной 25.09.06, патентной заявки США 11/446371, зарегистрированной 2.06.06, патентной заявки США 11/432692, зарегистрированной 11.05.06, и патентной заявки США 11/351532, зарегистрированной 10.02.06. Патентные заявки США 11/526824, 11/446371, 11/432692 и 11/351532 представляют собой заявки с частичным продолжением патентной заявки США 11/319093, зарегистрированной 27.12.05, которая, в свою очередь, является заявкой с частичным продолжением патентной заявки США 10/901717, зарегистрированной 29.07.04. Описания вышеуказанных заявок включены в настоящее описание посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к способу взаимодействия природного газа и окислителя в условиях, способствующих образованию желательных алкилоксигенатов (особенно метанола). Конкретнее, предложен способ превращения C1-C4 алкана (метана, этана, пропана и бутана) в алкилоксигенат и, более конкретно, способ превращения метана в метанол путем прямого окисления (в условиях частичного окисления).

Получение метанола в текущих условиях промышленного производства представляет собой двухстадийный химический процесс по методу Фишера-Тропша. После первой стадии, представляющей собой эндотермическое превращение метана из природного газа в моноксид углерода и углерод, следует вторая стадия, которая включает катализируемую твердыми веществами реакцию между моноксидом углерода и водородом с образованием метанола. Данная технология является энергоемкой, а с экономической точки зрения данный способ представляется нецелесообразным, за исключением применения на установках по получению метанола в очень крупных масштабах.

Известны различные способы и устройства, применяемые для превращения метана в метанол. Известно проведение парофазной конверсии метана в синтез-газ (смесь CO и H2) с последующим каталитическим превращением полученного газа в метанол, как описано, например, в книге Караваева М.М., Леонова В.Е. и др. «Технология синтетического метанола», Москва, «Химия» 1984, с.72-125. Однако для осуществления данного способа необходимо использование сложного оборудования, удовлетворение высоких требований, предъявляемых к чистоте газа, расход большого количества энергии для получения и очистки синтез-газа, а также наличие в данном процессе значительного количества периодических стадий. Кроме того, для средних и малых предприятий, производительность которых не превышает 2000 тонн в день, данный способ не представляется экономически обоснованным.

В российском патенте 2162460 предложено использование источника углеводородсодержащего газа, компрессора и нагревателя для сжатия и нагревания газа, а также источника кислородсодержащего газа с компрессором. Данный патент дополнительно включает последовательно установленные реакторы с чередующимися зонами смешения и реакции, а также средства для подачи углеводородсодержащего газа в первую зону смешения реактора и кислородсодержащего газа в каждую зону смешения, рекуперативный теплообменник для охлаждения реакционной смеси через стенку потоком холодного углеводородсодержащего газа и подачи нагретого углеводородсодержащего газа в нагреватель, охладитель-конденсатор, парциальный конденсатор для отделения отходящих газов и жидких продуктов с последующим отделением метанола, трубопровод для подачи отходящего газа в исходный углеводородсодержащий газ, и трубопровод для подачи кислородосодержащих отходов в первую зону смешения данного реактора.

Однако при использовании данного устройства для проведения сильно экзотермической реакции окисления углеводородсодержащего газа, ввиду системных ограничений теплообменника быстрый отвод тепла невозможен. Это ведет к необходимости сокращения количества подаваемого углеводородсодержащего газа и дополнительно снижает степень конверсии углеводородсодержащего газа. Более того, даже используя в качестве окислителя кислород невозможно обеспечить эффективную рециркуляцию углеводородсодержащего газа вследствие быстрого увеличения концентрации оксидов углерода. Значительная часть подаваемого кислорода расходуется на окисление CO до CO2, что таким образом дополнительно снижает степень конверсии исходного углеводородсодержащего газа в полезные продукты и способствует дополнительному перегреву реакционной смеси. Для применения данного устройства также требуется сжигание дополнительного количества исходного углеводородсодержащего газа с целью удовлетворения потребности в ректификации жидких продуктов. Поскольку необходимо охлаждать смесь «газ-жидкость» после каждого реактора в целях отделения жидких продуктов с последующим нагреванием перед подачей в следующий реактор данное устройство является существенно усложненным и количество блоков в нем увеличено.

Дополнительный способ и устройство для получения метанола описаны в российском патентном документе RU 2200731, согласно которому сжатый нагретый углеводородсодержащий газ и сжатый кислородсодержащий газ вводят в зоны смешения последовательно установленных реакторов, а реакцию проводят путем регулируемого теплосъема, охлаждая реакционную смесь водным конденсатом до получения пара, при этом степень охлаждения реакционной смеси регулируют при помощи параметров выходящего пара, который используют на стадии ректификации жидких продуктов.

В других патентных документах, таких как патенты США 2196188, 2722553, 4152407, 4243613, 4530826, 5177279, 5959168 и международная публикация WO 96/06901, описаны другие технические решения по преобразованию углеводородов.

Кроме того, существует необходимость в одностадийном способе, пригодном также для технологии производства в малом масштабе, который способен преодолеть масштабные ограничения процесса Фишера-Тропша, а также обеспечивает превращение «тощего газа» в ценный продукт массового потребления. При этом подходе используют гомогенную газофазную реакцию частичного окисления, которую проводят путем взаимодействия природного газа и окислителя, причем последний выступает в качестве лимитирующего реагента. Наиболее распространенными продуктами являются метанол и формальдегид, образующиеся из метана, основного компонента природного газа. Меньшие количества этанола и других насыщенных кислородом органических соединений образуются в результате окисления метана, этана, пропана и высших углеводородов, которые являются дополнительными составляющими природного газа. Данные продукты реакции представляют собой жидкости, транспортабельны к центральному месту нахождения для отделения и/или последующего применения в качестве топлива или химических интермедиатов. Важнейшая особенность таких способов состоит в том, что химическую технологию данного способа можно осуществлять на местах в отдаленных пунктах.

В патенте США 4618732 («Прямое превращение природного газа в метанол путем контролируемого окисления», Гессер и др.) описан способ превращения природного газа в метанол. В данном патенте указано, что избирательность к метанолу обусловлена тщательным предварительным смешением метана и кислорода наряду с применением футерованных стеклом реакторов в целях минимизации взаимодействия с технологическим оборудованием в ходе протекания реакции. В следующей выдержке отмечена необходимость смешения, которое осуществляют для инициирования реакции перед подачей газов в реактор:

«Смешение газов предпочтительно происходит в камере предварительного смешения или крестообразном патрубке относительно малого объема, а затем газы проходят через короткую часть форреактора перед подачей в нагретую зону реактора. Однако при смешении газов при высоком давлении в относительно малом объеме кислород или воздух часто образуют узкий гомогенный поток в пределах общего потока природного газа, приводя к возникновению ламинарного потока. Кислород или воздух практически не имеют возможности диспегироваться в реакционном потоке до попадания в реакционную зону. Не желая ограничиваться теорией, при возникновении данной ситуации допускают, что природный газ изначально окисляется до метанола, который затем окисляется на периферии потока кислорода, т.е. в богатой кислородом среде, до продуктов с более высоким содержанием кислорода».

В патенте США 4618732 Гессера также подчеркнута необходимость предотвращения инициирования реакции до завершения смешения («смешение кислорода и природного газа до их введения в реактор»).

В патенте США 4982023 («Окисление метана до метанола», Хэн и др.) ясно показано, что большинство реакций происходит при прямом окислении метана до метанола. В связи с обсуждением данного объекта изобретения в патенте США 4982023 рассматриваются вопросы кинетики реакций:

«Полагают, что механизм образования метанола включает метилпероксидный радикал (CH3OO), который отрывает водород от метана. К сожалению, до настоящего момента выход за один проход ограничен. Причина данного ограниченного выхода заключается в том, что связи С-Н в метане обладают низкой реакционной способностью по сравнению с высокой реакционной способностью первичного кислородсодержащего продукта метанола, что приводит к избирательному образованию продуктов глубокого окисления CO и CO2 при попытках увеличить степень превращения».

В патенте США 4982023 также ясно показано, что метан и кислород необходимо предварительно смешивать перед реакцией, как отмечено в следующей выдержке: «…природный газ и кислород или воздух хранят раздельно до смешения, которое осуществляют непосредственно перед введением в реактор. Однако при необходимости кислород и природный газ можно предварительно смешивать и хранить вместе до начала протекания реакции».

К сожалению, лабораторные результаты относительно селективности по метанолу и выхода за один проход для прямого окисления метана до метанола в отсутствие катализаторов надежно не воспроизводились при масштабировании реакционной технологии для производственных систем промышленного масштаба. Сохраняется необходимость в эффективном и недорогом способе, обеспечивающем проведение прямого окисления метана до метанола в отсутствие катализаторов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, задачей настоящего изобретения является способ производства по меньшей мере одного алкилоксигената (например, не ограничиваясь ими, метанола, формальдегида и/или этанола) посредством частичного окисления путем взаимодействия алкана (например, не ограничиваясь ими, метана, этана, пропана и бутана) из сырьевого потока газа, содержащего алканы, с кислородом из сырьевого потока кислородосодержащего газа. Данный способ включает обеспечение реакторной системы, содержащей реакционную камеру обратного смешения с инжекционным перемешиванием, соединенную с трубчатым проточным реактором; подачу сырьевого потока, содержащего алканы, и кислородсодержащего сырьевого потока в реакционную камеру обратного смешения с инжекционным перемешиванием; инициирование образования алкильных свободных радикалов в реакционной камере обратного смешения с инжекционным перемешиванием с образованием потока продукта в реакционной камере обратного смешения с инжекционным перемешиванием, содержащего кислород, алкан и по меньшей мере часть алкильных свободных радикалов; подачу потока продукта, полученного в реакционной камере обратного смешения с инжекционным перемешиванием, в трубчатый проточный реактор; превращение потока продукта, полученного в камере обратного смешения с инжекционным перемешиванием, в алкилоксигенат в трубчатом проточном реакторе.

В одном варианте воплощения при подаче сырьевого потока, содержащего алканы, и кислородсодержащего сырьевого потока происходит инжекционное перемешивание сырьевого потока, содержащего алканы, и кислородсодержащего сырьевого потока, что вызывает турбулентное перемешивание в реакционной камере обратного смешения с инжекционным перемешиванием.

В другом варианте воплощения при подаче потока продукта, полученного в реакционной камере обратного смешения с инжекционным перемешиванием, происходит перенос потока продукта, полученного в реакционной камере обратного смешения, через экран ограничения потока.

В одном аспекте реакторная система обеспечивает интервал времени для инициирования и протекания реакции, который составляет не более 40 секунд по отношению к общей скорости подачи сырьевого потока, содержащего алканы, и кислородсодержащего сырьевого потока.

Еще в одном варианте воплощения трубчатый проточный реактор имеет входное отверстие в трубчатый проточный реактор и выходное отверстие из трубчатого проточного реактора, данный способ дополнительно включает охлаждение трубчатого проточного реактора с тушением реакции потоком охлаждающего газа, полученного из входного отверстия для охлаждающего газа, расположенного между входным отверстием в трубчатый проточный реактор и выходным отверстием из трубчатого проточного реактора. В одном аспекте данного варианта воплощения охлаждение достигают путем регулирования расположения входного отверстия для охлаждающего газа в осевом направлении в ходе работы трубчатого проточного реактора.

В различных вариантах воплощения поток продукта реакции выгружают из выходного отверстия трубчатого проточного реактора, и данный способ дополнительно включает промывку потока продукта реакции жидким абсорбентом для извлечения метанола из потока продукта реакции. В других аспектах различных вариантов воплощения абсорбент дополнительно поглощает диоксид углерода и/или формальдегид из потока продукта реакции. Еще в одном аспекте различных вариантов воплощения данный способ дополнительно включает повторную подачу потока рециркуляции из скруббера в сырьевой поток, содержащий алканы (предпочтительно для обеспечения процентной доли по массе алкана в сырьевом потоке, содержащем алканы, от приблизительно 4:5 до приблизительно 20:21).

Еще в одном варианте воплощения реакционная камера обратного смешения с инжекционным перемешиванием имеет корпус реакционной камеры обратного смешения и перегородку с подвижно-герметичной поверхностью, примыкающей к корпусу реакционной камеры обратного смешения, реакционная камера обратного смешения с инжекционным перемешиванием имеет внутренний объем реакционной камеры обратного смешения с инжекционным перемешиванием, определяемый корпусом реакционной камеры обратного смешения и перегородкой, а корпус реакционной камеры обратного смешения имеет часть корпуса, расположенную в противоположной от перегородки стороне. В данных вариантах воплощения инициирование дополнительно включает либо (а) скользящее перемещение перегородки в ходе работы системы реактора в реальном времени в пределах корпуса реакционной камеры обратного смешения с инжекционным перемешиванием с продвижением по направлению к данной части корпуса, с соответствующим уменьшением внутреннего объема реакционной камеры обратного смешения с инжекционным перемешиванием, либо (б) скользящее перемещение перегородки в ходе работы системы реактора в пределах корпуса реакционной камеры обратного смешения с инжекционным перемешиванием с удалением от данной части корпуса, чтобы таким образом соответственно расширить внутренний объем реакционной камеры обратного смешения с инжекционным перемешиванием.

Еще в одном варианте воплощения подача сырьевого потока, содержащего алканы, включает сжатие сырьевого потока газа, содержащего алканы, при помощи центробежного нагнетателя перед подачей в реакционную камеру обратного смешения с инжекционным перемешиванием.

Новые признаки, которые считают отличительными признаками настоящего изобретения, изложены, в частности, в прилагаемой формуле изобретения. Собственно изобретение, как в отношении конструкции, так и способа осуществления, а также дополнительные задачи и преимущества настоящего изобретения можно понять наилучшим образом из следующего описания конкретных примеров реализации в сочетании с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

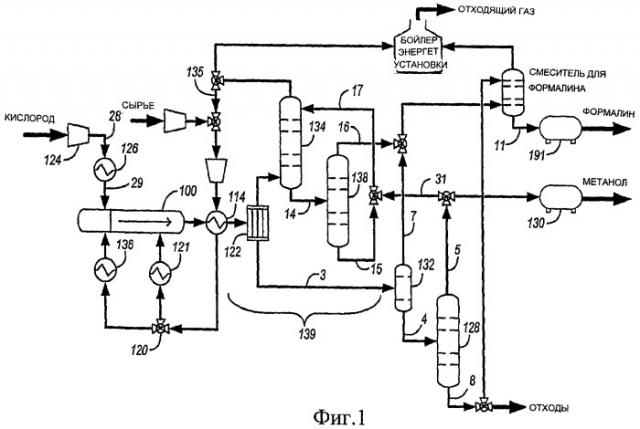

На фиг.1 схематически представлена система устройства для получения алкилоксигената (например, без ограничения им, метанола), предлагаемая в соответствии с настоящим изобретением;

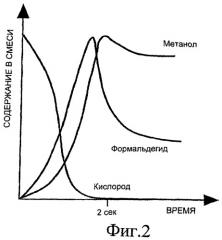

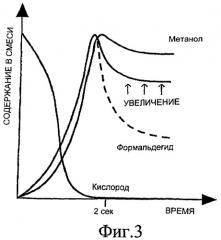

фиг.2 и 3 представляют собой изображения, иллюстрирующие концентрации кислорода, формальдегида и метанола в ходе протекания реакций в соответствии с существующим уровнем техники и в соответствии с настоящим изобретением, соответственно;

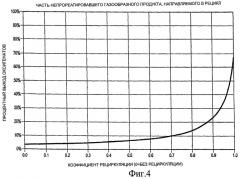

фиг.4 представляет диаграмму, изображающую выход оксигенатов данной системы в зависимости от коэффициента рециркуляции;

На фиг.5 представлена установка по превращению различных C1-C4 алканов в алкилоксигенат в соответствии с настоящим изобретением;

На фиг.6 представлен возможный вариант установки по получению кислорода, показанной на фиг.5;

На фиг.7 изображена часть установки, показанной на фиг.5, для переработки газа;

На фиг.8 представлена часть установки, показанной на фиг.5, для переработки жидкости;

На фиг.9 представлен другой вариант установки по превращению C1-C4 алкана (например, не ограничиваясь им, метана) в алкилоксигенат (например, не ограничиваясь им, метанола), предлагаемой в соответствии с настоящим изобретением;

На фиг.10 представлен еще один вариант установки по превращению C1-C4 алкана (например, не ограничиваясь им, метана) в алкилоксигенат (например, не ограничиваясь им, метанола), предлагаемой в соответствии с настоящим изобретением;

фиг.11 представляет еще один вариант установки по превращению C1-C4 алкана (например, не ограничиваясь им, метана) в алкилоксигенат (например, не ограничиваясь им, метанола), предлагаемой в соответствии с настоящим изобретением;

На фиг.12 представлен упрощенный вид поперечного сечения одного варианта воплощения реакторной системы, имеющей реакционную камеру обратного смешения с инжекционным перемешиванием в близком соединении с трубчатым проточным реактором;

На фиг.13A и 13B представлены упрощенные виды поперечного сечения деталей при изменении внутреннего объема реакционной камеры обратного смешения с инжекционным перемешиванием, изображенной на фиг.12;

На фиг.14A представлен упрощенный вид поперечного сечения варианта конструкции реакционной камеры обратного смешения с инжекционным перемешиванием, показанной на фиг.12;

На фиг.14B показан вид реакционной камеры обратного смешения с инжекционным перемешиванием, представленной на фиг.12, с измененным внутренним объемом по сравнению с объемом реакционной камеры, показанной на фиг.12;

фиг.15A и 15B представляют упрощенный вид поперечного сечения гребнеобразной вставки для подачи текучей среды в реакционную камеру обратного смешения с инжекционным перемешиванием для воплощения реакторной системы фиг.12 и 20;

На фиг.16 представлен упрощенный вид поперечного сечения внутренних проходов для текучей среды в конической вставке для подачи текучей среды в реакционную камеру обратного смешения с инжекционным перемешиванием для воплощения реакторной системы фиг.12 и 20;

На фиг.17A и 17B представлен упрощенный вид поперечного сечения деталей и расположения экрана с разделительной поверхностью между реакционной камерой обратного смешения с инжекционным перемешиванием и трубчатым проточным реактором для воплощения реакторной системы фиг.12 и 20;

На фиг.18A и 18B представлен упрощенный вид поперечного сечения деталей и расположения одного входного отверстия для тушения реакции в реакторной системе, выполненного с возможностью варьируемого расположения для воплощений реакторной системы фиг.12 и 20;

На фиг.19A-19C показан ряд температурных профилей для трубчатого проточного реактора для воплощений реакторной системы фиг.12 и 20;

На фиг.20 представлен упрощенный вид поперечного сечения альтернативного варианта воплощения реакторной системы, имеющей реакционную камеру обратного смешения с инжекционным перемешиванием в близком соединении с трубчатым проточным реактором;

фиг.21 представляет детали экрана/перегородки для варианта воплощения разделительной поверхности между реакционной камерой обратного смешения с инжекционным перемешиванием и трубчатым проточным реактором для воплощений реакторной системы фиг.12 и 20;

фиг.22A-22C показывают расположенную в осевом направлении деталь разделительной поверхности между реакционной камерой обратного смешения с инжекционным перемешиванием и трубчатым проточным реактором для варианта воплощения реакторной системы фиг.20;

фиг.23 показывает дополнительную деталь входного отверстия для тушения реакции для воплощения реакторной системы фиг.20;

фиг.24A и 24B показывают осевую проекцию детали для вариантов воплощения реакторной системы фиг.20;

На фиг.25A и 25B изображены виды системы трубчатого проточного реактора, имеющего входные зоны с инжекционным перемешиванием, многопозиционным тушением и многопозиционным измерением температуры.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

При изучении описания настоящего изобретения необходимо принять во внимание следующие определения и не ограничивающие рекомендации, изложенные в настоящем описании.

Заголовки (такие как «Введение» или «Сущность изобретения») и подзаголовки (такие как «Дополнение»), используемые в настоящем описании, предполагают только общую организацию тем в рамках описания настоящего изобретения и не предполагают ограничение описания настоящего изобретения или любого его аспекта. В частности, объект изобретения, описанный во «Введении», может включать аспекты технологии в пределах объема настоящего изобретения и может не являться перечислением фактов существующего уровня техники. Описание объекта изобретения, изложенное в «сущности изобретения», не является исчерпывающим или полным описанием всего объема настоящего изобретения или любых вариантов его воплощения.

Цитаты или ссылки, приведенные в настоящем описании, не являются признанием того, что данные ссылки представляют собой существующий уровень техники или имеют отношение к патентоспособности изобретения, описание которого приведено в настоящем документе. Все ссылки, изложенные в разделе «Описание» настоящего описания изобретения, полностью включены сюда посредством ссылки.

При указании воплощений настоящего изобретения настоящее описание и конкретные примеры используются только в целях иллюстраций и не предполагают ограничение объема настоящего изобретения. Более того, изложение многочисленных вариантов воплощения, имеющих указанные признаки, не предполагает исключение других вариантов воплощения, имеющих дополнительные признаки, либо других вариантов воплощения, включающих различные сочетания указанных признаков.

В настоящем описании слова «предпочтительный» и «предпочтительно» относятся к вариантам воплощения настоящего изобретения, которые обеспечивают определенные преимущества при определенных обстоятельствах. Однако другие варианты также могут быть предпочтительными при таких же или иных обстоятельствах. Более того, изложение одного или нескольких предпочтительных вариантов воплощения не предполагает, что другие варианты не являются целесообразными, а также не предполагает исключение других вариантов воплощения из объема настоящего изобретения.

Предполагают, что в настоящем описании слово «включать» и его варианты не является ограничивающим, так что изложение объектов в списке не предполагает исключение других подобных объектов, которые также могут быть эффективными для применения в составах, веществах, устройствах и способах настоящего изобретения.

Данные примеры и другие варианты воплощения, описанные в настоящем документе, являются иллюстративными и не предполагают ограничение описания всего объема защиты составов и способов настоящего изобретения. В рамках объема настоящего изобретения могут быть произведены эквивалентные изменения, модификации и приведены примеры конкретных вариантов воплощения, веществ, составов и способов, обеспечивающих по существу сходные результаты.

Воплощения настоящего изобретения относятся к превращению по меньшей мере одного C1-C4 алкана в по меньшей мере один алкилоксигенат в условиях прямого окисления. Превращение метана в метанол в условиях прямого окисления является главной целью превращения, осуществляемого в соответствии сданной технологией.

Одно устройство для получения метанола, предлагаемое в соответствии с настоящим изобретением, имеет реактор 100, обеспечивающий проведение газофазного окисления углеводородсодержащего газа, как показано на фиг.1. При изучении реактора 100 поток нагретого углеводородсодержащего газа (из клапана 120 и нагревателя 136) и кислородсодержащий газ из трубопровода 29 вводят в реактор 100. В соответствии с подробным объяснением, приведенным ниже, для сокращения количества накапливаемых при повторной подаче инертных газов содержание кислорода в кислородсодержащем газе предпочтительно составляет более 80%.

В целях снижения температуры реакции в ходе работы данного устройства в реактор 100 возможно дополнительно подавать поток холодного углеводородсодержащего газа из клапана 120 и теплообменника 121 для тушения реакции.

Данное устройство содержит устройство 114 для охлаждения смеси потоков продуктов реакции перед разделением. Кроме того, парциальный конденсатор 122 включает газожидкостный теплообменник для дополнительного снижения температуры данных продуктов. В конденсаторе 122 происходит отделение H2O и спиртов от CO2-углеводородной смеси. Во избежание потери давления парциальный конденсатор 122 предпочтительно является изобарическим, а не изотермическим. Поток продукта реакции поступает, а поток жидкости и поток газа выходят из конденсатора 122.

Блок 139 представляет собой установку, конфигурация которой выполнена так, что обеспечивает разделение примесей и продуктов углеводородсодержащего компонента газового рецикла. В связи с этим конфигурация установки 139 выполнена с обеспечением удаления CO2 из потока восстановленного продукта. Установка 139 может быть выполнена в виде продувочного клапана, абсорбера, мембранного сепаратора или адсорбера. Предусматривается возможность использования установки 139 для регулирования процентного содержания других инертных компонентов, таких как N2, например, посредством продувочного клапана.

В том случае, когда конфигурация системы обеспечивает извлечение формальдегида, поток газообразного восстановленного продукта выходит из изобарического конденсатора 122, и данный поток подают в скруббер 134. При осуществлении других возможных способов извлечения CO2 и формальдегида можно использовать такие вещества, как различные амины.

Для удовлетворения минимальных абсорбционных потребностей возможно изменение скорости потока метанола или рабочей температуры газопромывной колонны. Если желательна эксплуатация при чрезвычайно низких скоростях абсорбционного потока, возможно применение более низкой температуры, например 0°C. Если желательна эксплуатация при температуре окружающей среды либо при температуре, которую можно достигнуть при помощи охлаждающей воды, можно использовать высокую скорость потока, например в десять раз выше, чем скорость потока при 0°C. В любом случае поток 14 насыщенного метанолом абсорбента полностью регенерируют при помощи ректификационной колонны 138 отгонки формальдегида. Возможно, поток 14 из скруббера 134 пропускают через конденсатор 122, обеспечивая охлаждение потока продукта и предварительное нагревание метанольного рецикла для повышения энергетической эффективности ректификационной колонны 138 формальдегида.

Реактор 100 соединен с компрессором 124 и нагревателем 126 для подачи сжатого и нагретого кислородсодержащего газа. Углеводородсодержащий сырьевой газ смешивают с очищенным углеводородным газом из скруббера 134 и нагревают, применяя нагреватель 136. В том случае, если потоки углеводородсодержащего сырьевого газа имеют высокое содержание CO2, их можно смешивать с потоком восстановленного углеводородного продукта из конденсатора 122 перед подачей в скруббер 134 для извлечения газообразных примесей до подачи в реактор.

Данное устройство дополнительно содержит блок ректификации метанола, который включает испарительный барабан 132, ректификационную колонну 128 и емкость 130, из которой осуществляют подачу метанола в емкость для хранения или дальнейшей обработки. Данную ректификационную колонну 128 используют для отделения метанола (легкий целевой продукт) от этанола (тяжелый целевой продукт) и воды (нецелевой продукт). Как указано ранее, желательно вводить часть тяжелого целевого продукта в поток дистиллята (как определяется техническими требованиями на формалин). Для ректификации метанола характерна степень чистоты 99% или выше, а при помощи многочисленных колонн можно достигнуть 99,999% степени чистоты. Поток 4 поступает в колонну 8, а поток 5 дистиллята и поток 8 из нижней части выходят из колонны в жидком виде. Поток 8 содержит некоторое количество этанола (и, возможно, метанола, если получали особо чистый метанол) и может быть использован в качестве основы водного восполняющего потока в поток промышленного формалина (поток 11 и емкость 191 для хранения формалина). Таким образом извлекают некоторое количество этанола до сброса остатка в поток жидких отходов.

Между колонной 128 и конденсатором 122 размещен испарительный барабан 132 для извлечения CO2 и формальдегида из потока жидкого продукта. Испарительный барабан применяют в целях понижения давления до подходящего уровня и по существу для извлечения любых растворенных газов, обычно CO2 и формальдегида, из потока жидкого продукта, перед подачей в колонну 128 ректификации метанола.

В ходе работы поток углеводородсодержащего сырьевого газа с содержанием метана, например до 98% включительно, и уменьшенный поток углеводородного продукта подают из установки для получения газа или любого иного источника в нагреватель 136, в котором их нагревают до температуры 430-470°C. Затем нагретый углеводородсодержащий газ подают в реактор 100. Также в реактор 100 при помощи компрессора 124 подают сжатый воздух под давлением, например, 7-8 МПа и с содержанием кислорода от 80% до 100%, предпочтительно от 90% до 95%. В реакторе 100 происходит реакция окисления метана до метанола и/или формальдегида. O2 в объеме от 2% до 3% от общего объема реагентов подвергают взаимодействию с нагретым потоком углеводородсодержащего газа, как описано выше. Для ограничения количества N2 в пределах системы, например менее чем до 30%-40%, или для сокращения требуемой величины очищающего потока до такого же значения поток O2 предпочтительно является по существу чистым, ограничивая таким образом количество N2, поступающего в систему.

Возможный второй поток холодного хладагента (или, другими словами, хладагента с более низкой чем у газов температурой) в реакторе подают в реактор 100, как изложено выше. Данный поток регулируют при помощи регулирующего устройства (клапана) 120, которое может быть представлено в виде известного устройства, регулирующего подачу газа, регулирующего клапана либо подобного устройства. Данный холодный поток может состоять, например, из потока углеводородного сырья, повторно подаваемого потока либо из части или сочетания этих потоков. Конфигурация данного регулятора выполнена с целью приведения в соответствие объема или давления холодного углеводородсодержащего газа с такими параметрами системы, не ограничиваясь ими, как давление, температура или процентное содержание продукта реакции в месте расположения в системе еще дальше по технологическому потоку.

Хладагент, который подают из источника хладагента, выполняет функции по снижению температуры частично окисленного метана, уменьшая непрерывное окисление или разложение формальдегида. Данный хладагент может представлять собой любое вещество, которое можно легко отделить от потока продукта реакции. Например, как наглядно описано ниже, хладагент может представлять собой ненагретый углеводород или поток газа, содержащий метан.

Предпочтительно хладагент может представлять собой любое неокисляющее вещество, которое поддается легкому отделению от продуктов реакции. В связи с этим хладагент может находиться в газообразном состоянии, он может представлять собой аэрозоль или мутную жидкость, содержащую, например, CO2, формальдегид, метанол, воду, и/или пар. Кроме того, предусматривается, что данный хладагент может также представлять собой смесь повторно используемых продуктов реакции, воды, пара и/или потоков углеводородного газообразного сырья.

В зависимости от предполагаемого режима работы данного устройства, в частности от предполагаемого получения метанола или метанола и формальдегида, если желательно получить по существу/исключительно метанол, реакционную смесь в реакторе подвергают реакции без подачи холодного углеводородсодержащего газа. Подачу холодного углеводородсодержащего газа осуществляют, если желательно получение обоих продуктов: метанола и формальдегида. Путем введения холодного углеводородсодержащего газа температуру реакции понижают, например, на 30-90°C, так чтобы сохранить содержание формальдегида в разделенной смеси, уменьшая разложение формальдегида на CO2.

Для переноса тепла от реакционной смеси, осуществляющей запуск реактора, к потоку, поступающему в данный реактор, реакционную смесь подают в теплообменник 114, а после дополнительного охлаждения данную смесь подают в парциальный конденсатор 122. В парциальном конденсаторе 122, в котором при необходимости может происходить поглощение по меньшей мере некоторого количества формальдегида потоком неочищенной жидкости, выполняют разделение смеси на высоко- и низколетучие компоненты (осушенный газ и неочищенную жидкость, соответственно). Осушенный газ направляют в скруббер 134, в то время как потоки неочищенной жидкости подают из конденсатора 122 в испарительный барабан 132.

Скруббер 134 выполняет функции по извлечению CO2 и формальдегида из потока осушенного газа. В этой связи в скруббере 134 используют как H2O, так и метанол при давлении 7-8 МПа и при температуре от приблизительно 0°C до приблизительно 50°C для поглощения CO2 и формальдегида. Сразу после извлечения CO2 и формальдегида восстановленный поток углеводородного газа используют повторно путем смешения данного восстановленного потока с потоком углеводородсодержащего газообразного сырья по желанию либо перед подачей в реактор, либо в реакторе. Затем поток углеводородного сырья и восстановленный поток, раздельно или в сочетании, подают в реакционную камеру 100 после нагревания при помощи теплообменника 116 и нагревателя 136, как описано выше.

Ректификационную колонну 138 используют для отделения диоксида углерода (нецелевой продукт) и формальдегида (легкий целевой продукт) от метанола (тяжелый целевой продукт) и воды (нецелевой продукт). Насыщенный метанолом поток 14 подают в ректификационную колонну 138 и разделяют на поток 16 дистиллята формальдегида и поток 15 из нижней части. Желательно присутствие некоторого количества метанола в потоке дистиллята, поскольку метанол используют в качестве стабилизатора для получения технического формалина (6-15% спиртового стабилизатора, 37% формальдегида, остальную часть составляет вода). Облегчить разделение можно путем введения в поток дистиллята части тяжелого целевого продукта; кроме того, при использовании метанола в дистилляте для получения формалина технологические потери, которые обычно сопровождают восстановление абсорбента, последовательно сводятся к нулю. Поток 15 дополняют потоком 31 так, чтобы заместить любой метанол, который перенесли в поток 16 дистиллята. Соединение потока 31 с потоком 15 приводит к образованию потока 17, который затем возвращают в скруббер 134 в виде регенерированного метано