Алюминийсодержащие полиэфирные полимеры, обладающие низкими скоростями образования ацетальдегида

Иллюстрации

Показать всеНастоящее изобретение относится к полиэфирной полимерной композиции, предназначенной для получения продуктов с низким содержанием ацетальдегида, а также к непрерывному способу получения полиэфирных полимеров. Полиэфирная композиция содержит полиэфирный полимер, включающий в себя повторяющиеся алкиленарилатные звенья, атомы алюминия и каталитически активные атомы титана. Значение характеристической вязкости полиэфирного полимера составляет, по меньшей мере, 0,72 дл/г и остаточное содержание ацетальдегида в частицах полимера составляет 10 ч./млн или менее. Атомы алюминия являются остатками соединения алюминия формулы: Аl[ОR]а[ОR']b[ОR"]c[R'"]d, где R, R', R" представляют собой алкильную, арильную ацильную группы или водород, а R'" является анионной группой. Способ получения полиэфирных полимеров включает добавление атомов фосфора в расплав полиэфира, содержащий атомы алюминия и дополнительно атомы щелочноземельного металла, или атомы щелочного металла, или остатки щелочных соединений, и каталитически активные атомы титана. Атомы фосфора добавляют к расплаву полиэфира до или после выполнения условий а), b), с), d), е) и f), указанных в формуле изобретения, но до затвердевания расплава полиэфира. 4 н. и 31 з.п. ф-лы, 10 табл., 6 пр.

Реферат

1. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к полиэфирным полимерам, содержащим повторяющиеся звенья сложных эфиров, образованные диолами и арилдикарбоновыми кислотами, и, в частности, к полиэфирным полимерам, содержащим атомы алюминия, к которым в конце добавляют дезактиватор катализатора, такой как соединение фосфора, с получением продуктов с низким содержанием ацетальдегида.

2. ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Существуют два типа ацетальдегида (АА), создающие проблемы. Первым типом является остаточный или свободный АА, содержащийся в гранулах или частицах, которые поступают в агрегаты для получения преформ. Вторым типом АА является АА, присутствующий в преформах, или АА, образующийся при формовании преформ бутылок из расплава гранул ПЭТ. Предшественники АА в гранулах могут быть преобразованы в АА при плавлении и давать неприемлемые уровни АА в преформах. При формовании из расплава также образуются большие количества предшественников АА, которые могут приводить к образованию АА. Ацетальдегид обладает ощутимым вкусом и может быть обнаружен вкусовыми сосочками языка при низком содержании. Неприемлемо высокими уровнями АА в преформах являются такие уровни, которые отрицательно влияют на вкус напитков, содержащихся в указанных бутылках, или такие уровни, которые выходят за пределы "технических нормативов владельцев торговой марки для желаемого применения.

Относительно безвкусные напитки, такие как вода, подвержены особенно выраженному отрицательному влиянию сильного вкуса АА. Во многих случаях применения бутылок для воды требуется более низкое содержание АА в преформах по сравнению с бутылками для газированных безалкогольных напитков ("CSD"). Было бы желательно, чтобы для агрегатов, которые перерабатывают частицы полиэфира и изготавливают преформы бутылок, получали один вид сырья, который мог бы использоваться при изготовлении преформ как для воды, так и для CSD. Это упростило бы процесс обработки сырья в агрегате, сделав возможным наличие одного подающего бункера или подающих бункеров одного типа для заготовок, предназначенных для воды и CSD, одной зоны хранения продукции или зон хранения продукции одного типа для заготовок, предназначенных для воды и CSD и т.д. Большинство полимеров, продаваемых на рынке бутылок для воды, обладают более низкой It.V. (Intrinsic viscosity=характеристическая вязкость) по сравнению с полимерами, продаваемыми на рынке бутылок для CSD. Полимер двойного назначения мог бы иметь достаточно высокое значение It.V. для применения в производстве бутылок для CSD и достаточно низкое содержание АА в преформах для применения в производстве бутылок для воды. На содержание АА в преформах оказывает влияние скорость образования АА в частицах полиэфира при плавлении.

В целях использования одного полимера некоторые производители добавляют к CSD-полимерам (полимерам, используемым для получения бутылок для газированных безалкогольных напитков) поглотители АА, чтобы добиться приемлемого содержания АА в преформах для их применения на рынке бутылок для воды. Поглотители АА значительно увеличивают стоимость тары и часто отрицательно влияют на цвет бутылки, делая его либо более желтым, либо более темным по сравнению с аналогичными бутылками, изготовленными без добавления поглотителя АА. Некоторые носители поглотителей АА портят внешний вид преформ, а затем внешний вид бутылок за счет образования черных включений большего или меньшего размера по сравнению с аналогичными преформами или бутылками, изготовленными без добавления поглотителя АА и его носителя.

Существуют способы снижения расходов, связанных с производством полиэфиров полностью в расплаве. Также имеются дополнительные усовершенствования способа формования из расплава, позволяющие избежать твердофазной поликонденсации. Литье под давлением для изготовления преформ является примером формования из расплава. Например, в частицах полиэфира, полученных твердофазной поликонденсацией, возникают значительные градиенты It.V. от оболочки к ядру, которые приводят к значительному снижению It.V. в процессе формования из расплава. Кроме того, полиэфиры, полученные твердофазной поликонденсацией, имеют более высокие температуры плавления за счет отжига, который происходит во время твердофазной поликонденсации. С другой стороны, существуют некоторые проблемы с качеством продукта, связанные с производством полиэфиров полностью в расплаве. Получение полиэфирного полимера с высокой характеристической вязкостью исключительно в расплаве увеличивает время действия высоких температур, которые необходимы для поддержания полимера в расплавленном состоянии, по сравнению с обычным способом, включающим стадии, в которых полимер находится в расплавленном и в твердом состоянии. Увеличение времени пребывания полимера при температуре плавления увеличивает образование предшественников АА в расплавленном полиэфире, который затем охлаждают и формуют частицы полиэфира. В процессе последующего формования изделий из расплава полиэфирных гранул предшественники АА, которые присутствуют в больших количествах, преобразуются в АА; следовательно, полученные полностью в расплаве полиэфирные частицы с высокой IV имеют более высокие скорости образования АА при плавлении по сравнению с полиэфирными частицами с высокой IV, полученными традиционным способом. Это также приводит к тому, что частицы полиэфира с высоким значением IV, полученного полностью в расплаве, имеют более высокое содержание АА в преформах, чем частицы полиэфира с высоким значением IV, полученного традиционным способом с использованием методик полимеризации в твердом состоянии.

В процессе последующего формования из расплава полиэфирных частиц изделий, таких как преформы, катализатор поликонденсации может катализировать реакции предшественников АА с образованием АА. Катализатор поликонденсации может также катализировать реакции, приводящие к образованию предшественников АА.

Существует потребность в полиэфирном полимере, обладающем высокими значениями IV и полученном полностью в расплаве, что дает возможность избежать дорогостоящей стадии полимеризации в твердой фазе, сопровождаемой недостатками формования из расплава, и, тем не менее, имеющем низкое содержание АА при плавлении в отсутствие добавленных поглотителей АА, поскольку поглотители либо увеличивают стоимость, приводят к образованию черных включений или делают полимер более темным/желтым, либо приводят ко всем перечисленным недостаткам. Указанная потребность является особенно острой на рынке бутылок для воды, где требуется очень низкое содержание АА в преформах и материале бутылок. Было бы еще более желательным, чтобы та же полиэфирная композиция могла удовлетворить требованиям к значению IV для рынка CSD-бутылок.

3. СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном из аспектов настоящего изобретения разработана полиэфирная полимерная композиция, содержащая: полиэфирные полимеры, включающие повторяющиеся алкиленарилатные звенья и атомы алюминия в количестве не менее 3 ч./млн в расчете на массу полимера, причем указанный полимер имеет значение It.V. по меньшей мере 0,72 дл/г, полученное при полимеризации в расплаве, и остаточное содержание ацетальдегида, составляющее 10 ч./млн или менее.

В другом аспекте изобретения разработана полиэфирная композиция, включающая полиэфирные полимеры и:

(i) атомы алюминия

(ii) атомы щелочноземельного металла, или атомы щелочного металла, или остатки щелочных соединений, и

(iii) дезактиватор катализатора, эффективный по меньшей мере для частичного уменьшения каталитической активности комбинации из указанных (i) атомов алюминия и (ii) атомов щелочноземельных металлов, или атомов щелочных металлов, или остатков щелочных соединений.

Разработан также способ производства полиэфирных полимеров, включающий добавление атомов фосфора в расплав полиэфира, причем указанный расплав полиэфира содержит а) атомы алюминия и b) атомы щелочноземельных металлов, или атомы щелочных металлов, или остатки щелочных соединений, где атомы фосфора добавляют к расплаву полиэфира, если до или после затвердевания расплава полиэфира выполняется одно или несколько из следующих условий:

a) It.V. расплава полиэфира достигает по меньшей мере 0,50 дл/г или

b) вакуум, приложенный к расплаву полиэфира, если таковой имеется, хотя бы частично уменьшен, или

c) если расплав полиэфира присутствует в способе полимеризации в расплаве, добавление соединения фосфора в конечный реактор для получения полиэфирного полимера или после конечного реактора и до режущего агрегата, предназначенного для резки расплава полиэфира, или

d) если расплав полиэфира присутствует в способе полимеризации в расплаве, по прошествии по меньшей мере 85% времени, необходимого для поликонденсации расплава полиэфира;

или

e) значение It.V. расплава полиэфира находится в пределах от 0,10 дл/г до 0,15 дл/г от значения It.V., полученного при затвердевании; или

f) в момент времени в пределах 20 минут или менее от затвердевания расплава полиэфира.

3. ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение можно более легко понять со ссылкой на следующее подробное описание изобретения.

Также следует отметить, что в настоящем описании и приложенной формуле изобретения формы единственного числа “a”, “and” и “the” включают соответствующие объекты множественного числа, если в контексте определенно не указано иное. Например, ссылка на обработку или изготовления «полимера», «преформы», «изделия», «емкости» или «бутылки» предполагает включение обработки или изготовления большого количества полимеров, преформ, изделий, емкостей или бутылок.

При упоминании композиции, содержащей «ингредиент» или «полимер», подразумевается, что композиция включает соответственно другие ингредиенты или другие полимеры, в дополнение к одному названному.

Под терминами «включающий», «содержащий» или «имеющий» подразумевается, что по меньшей мере названное соединение, элемент, частица или стадия способа и т.д. должны присутствовать в композиции или изделии, или способе, но при этом не исключается наличие других соединений, катализаторов, материалов, частиц, стадий способов и т.д., даже если другие такие соединения, материалы, частицы, стадии способов и т.п. имеют ту же функцию, что и указанные, если они явно не исключены в формуле изобретения.

Также следует понимать, что упоминание одной или нескольких стадий способа не исключает наличия дополнительных стадий способа, которые следуют до или после совокупности указанных стадий или промежуточных стадий способа, которые включены между этими явно указанными стадиями. Более того, присвоение буквенных обозначений стадиям способа является традиционным средством для выделения отдельных действий или стадий, и, если не указано иное, перечисленные стадии способа могут быть расположены в любой последовательности.

Указание на диапазон включает все целые и дробные числа, входящие в данный диапазон. Указание на температуру или температурный диапазон способа или реакционной смеси, или расплава, или приложенную к расплаву, или полимера или приложенную к полимеру, во всех случаях означает, что ограничение действует, если либо приложенная температура, либо реальная температура расплава или полимера, либо обе эти температуры соответствуют указанной температуре или находятся в обозначенном диапазоне.

Слово «композиция» означает, что каждый из перечисленных ингредиентов присутствует в композиции, и не подразумевает, что какой-либо ингредиент в композиции находится в несвязанном состоянии или не вступил в реакцию. Композиция может быть твердой или жидкой. Указанные в составе композиции ингредиенты могут быть связанными, несвязанными, вступившими в реакцию, не вступившими в реакцию и, если конкретно не указано иное, в любой степени окисления.

Под термином «атом», используемым в отношении металла, как добавленного, так и присутствующего в полимере или композиции, подразумевается атом металла, имеющий любую степень окисления, любое морфологическое состояние, любое структурное состояние и любое химическое состояние.

В способе по настоящему изобретению конечного значения IV полиэфирного полимера полностью достигают способом полимеризации в расплаве. Способ по настоящему изобретению делает доступной методику, которая невозможна при традиционных способах. В традиционных способах молекулярную массу полиэфирного полимера увеличивают до достижения умеренных значений IV, переводят полимер в твердое состояние и затем проводят твердофазную полимеризацию для продолжения увеличения молекулярной массы и достижения конечного желаемого высокого значения IV. Традиционный способ не дает возможности осуществить ощутимой дезактивации катализатора в расплаве, поскольку последующая полимеризация в твердой фазе требует наличия катализатора. Поскольку способ по настоящему изобретению способен увеличить молекулярную массу до желаемого конечного значения IV в фазе расплава, катализатор может быть по меньшей мере частично дезактивирован, что позволяет исключить проявление по меньшей мере части его каталитической активности при последующем плавлении частиц, которое обычно способствует образованию дополнительного количества АА.

Далее, поскольку катализатор может быть по меньшей мере частично дезактивирован в расплаве, способ по настоящему изобретению также дает возможность применения более быстрого или более активного катализатора в расплаве, чем традиционные катализаторы, такие как катализаторы на основе сурьмы. Применению высокоактивных катализаторов в расплаве препятствовало то, что они, как правило, также более активны при катализе побочных реакций, приводящих к образованию ацетальдегида (АА). Хотя более активные катализаторы поликонденсации в расплаве сокращают время нахождения в расплавленном состоянии, важным фактором при прочих равных условиях является стремление получить полимер, содержащий меньшие количества свободного АА в гранулах; однако при плавлении частиц для формования изделия преимущества, получаемые за счет меньшего времени реакции поликонденсации в расплаве, в сильной степени, если не полностью, теряются из-за усиления катализа побочных реакций, которые приводят к образованию АА или предшественников АА. В традиционном способе, где применяется твердофазная полимеризация, катализаторы с высокой активностью могли быть использованы только в присутствии поглотителей АА или вообще не использовались на практике из-за их значительной активности в отношении побочных реакций, приводящих к образованию АА или предшественников АА, если полимерные частицы впоследствии подвергали плавлению при изготовлении изделия.

Как отмечено выше, способ по настоящему изобретению дает возможность использования каталитической системы с высокой активностью, которая приводит к более короткому времени пребывания в расплавленном состоянии и в дальнейшем дает возможность получения полиэфирных частиц, которые образуют незначительные количества АА при последующем плавлении за счет по меньшей мере частичной дезактивации катализатора. В одном из вариантов осуществления каталитическая система с высокой активностью приводит к получению полиэфиров с более высокими или равными скоростями поликонденсации в расплаве по отношению к Sb-катализируемым полиэфирам и после последующего добавления дезактиватора позволяет получить полиэфиры с более низким содержанием полученного АА по сравнению с Sb-катализируемыми полиэфирами.

В одном из вариантов осуществления настоящего изобретения разработана полиэфирная полимерная композиция, содержащая: полиэфирные полимеры, включающие повторяющиеся алкиленарилатные звенья и атомы алюминия в количестве по меньшей мере 3 ч./млн в расчете на массу полимера, причем указанный полимер имеет значение It.V. по меньшей мере 0,72 дл/г, полученное при полимеризации в расплаве, и остаточное содержание ацетальдегида 10 ч./млн или менее.

В другом варианте осуществления разработана полиэфирная композиция, включающая полиэфирные полимеры и:

(i) атомы алюминия

(ii) атомы щелочноземельного металла, или атомы щелочного металла, или остатки щелочных соединений, и

(iii) дезактиватор катализатора в количестве, эффективном для по меньшей мере частичного уменьшения каталитической активности комбинации указанных (i) атомов алюминия и (ii) атомов щелочноземельных металлов или атомов щелочных металлов, или остатков щелочных соединений.

«Полиэфирный полимер» представляет собой любой термопластичный полиэфирный полимер. Термопластичные полиэфирные полимеры по настоящему изобретению отличаются от жидкокристаллических полимеров и термоусадочных полимеров тем, что термопластичные полимеры не имеют заметной упорядоченной структуры в жидком состоянии (расплаве), они могут быть расплавлены повторно и повторно отформованы в другое литое изделие, тогда как жидкокристаллические и термоусадочные полимеры не подходят для намеченных применений, таких как упаковка и отливка в форме для изготовления емкости.

Желательно, чтобы полиэфирный полимер был неупорядоченным полимером, так чтобы мономерные звенья в полимерной цепи были расположены случайно, а не собраны в блоки.

Полиэфирный полимер содержит в полимерной цепи повторяющиеся алкиленарилатные звенья, такие как алкилентерефталатные или алкиленнафталатные повторяющиеся звенья. Более конкретные примеры этих повторяющихся звеньев включают этилентерефталат, этиленнафталат и триметилентерефталат. Более предпочтительными являются полиэфирные полимеры, которые содержат:

(i) кислотный компонент, включающий по меньшей мере 80 мольн.% остатков терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или их смесей; и

(ii) гидроксильный компонент, включающий по меньшей мере 80 мольн.% остатков этиленгликоля или 1,3-пропандиола,

в расчете на 100 мольных процентов остатков кислотного компонента и 100 мольных процентов остатков гидроксильного компонента в полиэфирном полимере.

Обычно полиэфиры, такие как полиэтилентерефталат, получают взаимодействием диола, такого как этиленгликоль, с дикарбоновой кислотой, например свободной кислотой или ее C1-C4 диалкиловым эфиром, с получением эфирных мономеров и/или олигомеров, которые затем подвергают поликонденсации с получением полиэфира. В описываемом способе в реакцию можно вводить более чем одно соединение, содержащее карбоксильную группу (группы) или ее производное (производные). Все введенные в реакцию соединения, содержащие карбоксильную группу (группы) или ее производное (производные), которые становятся частью указанного полиэфирного продукта, входят в «кислотный компонент». Мольный % всех соединений, содержащих карбоксильную группу (группы) или ее производное (производные), которые присутствуют в продукте, составляет в сумме 100. Термин «остатки» соединения (соединений), содержащих карбоксильную группу (группы) или ее производное (производные), которые имеются в указанном полиэфирном продукте, относится к фрагменту указанного соединения (соединений), который остается в указанном полиэфирном продукте, после того как указанное соединение (соединения) вступило в реакцию конденсации с соединением (соединениями), содержащим гидроксильную группу (группы), и затем вступило в реакцию поликонденсации с образованием полиэфирной полимерной цепи переменной длины.

В состав полиэфирного полимерного продукта (продуктов) может входить более одного соединения, содержащего гидроксильную группу (группы) или ее производные. Все введенные в реакцию соединения, содержащие гидроксильную группу (группы) или ее производные, которые становятся составной частью указанного полиэфирного продукта (продуктов), входят в гидроксильный компонент. Мольный % всех соединений, содержащих гидроксильную группу (группы) или ее производные, которые присутствуют в указанном полиэфирном продукте (продуктах), составляет в сумме 100. Термин «остатки» соединения (соединений), содержащих гидроксильную группу (группы) или ее производные, которые имеются в указанном полиэфирном продукте, относится к фрагменту указанного соединения (соединений), который остается в указанном полиэфирном продукте, после того как указанное соединение (соединения) вступило в реакцию конденсации с соединением (соединениями), содержащим карбоксильную группу (группы) или ее производное (производные), и затем вступило в реакцию поликонденсации с образованием полиэфирной полимерной цепи переменной длины.

Мольный % гидроксильных остатков и остатков карбоновой кислоты в продукте (продуктах) может быть определен методом протонного ЯМР.

В другом предпочтительном варианте осуществления полиэфирный полимер содержит:

(a) кислотный компонент, включающий по меньшей мере 90 мольн.% или по меньшей мере 92 мольн.%, или по меньшей мере 96 мольн.% остатков терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или их смесей, более предпочтительно терефталевой кислоты или производных терефталевой кислоты; и

(b) гидроксильный компонент, включающий по меньшей мере 90 мольн.% или по меньшей мере 92 мольн.%, или по меньшей мере 96 мольн.% остатков этиленгликоля или 1,3-пропандиола, более предпочтительно этиленгликоля,

в расчете на 100 мольных процентов остатков кислотного компонента и 100 мольных процентов остатков гидроксильного компонента в полиэфирном полимере.

Взаимодействие кислотного компонента с гидроксильным компонентом в процессе получения полиэфирного полимера не ограничено указанными мольными соотношениями, поскольку при желании можно использовать большой избыток гидроксильного компонента, например порядка до 200% мольн.% по отношению к 100 мольн.% кислотного компонента. Однако полиэфирный полимер, полученный такой реакцией, будет содержать указанные количества остатков ароматической дикарбоновой кислоты и остатков этиленгликоля.

Производные терефталевой кислоты и нафталиндикарбоновой кислоты включают C1-C4 диалкилтерефталаты и C1-C4 диалкилнафталаты, такие как диметилтерефталат и диметилнафталат.

Модификаторы могут присутствовать в полимере в количестве до 40 мольн.% или до 20 мольн.%, или до 10 мольн.%, или до 8 мольн.%, или до 5 мольн.%, в расчете на 100 мольных процентов соответствующего им компонента, т.е. карбоновой кислоты или гидроксильного соединения. Моно-, три- и более функциональные модификаторы предпочтительно присутствуют в полимере и/или добавляются в количествах только до примерно 8 мольн.%, или до 4 мольн.%, или до 2 мольн.%, в расчете на 100 мольных процентов соответствующего им компонента, т.е. карбоновой кислоты или гидроксильного соединения.

В дополнение к дикислотному компоненту, например терефталевой кислоте, производным терефталевой кислоты, нафталин-2,6-дикарбоновой кислоте, производным нафталин-2,6-дикарбоновой кислоты или их смесям, кислотный компонент (компоненты) полиэфиров по настоящему изобретению может включать одно или несколько дополнительных модификаторов на основе соединений карбоновых кислот. Такие дополнительные модификаторы на основе соединений карбоновых кислот включают соединения монокарбоновых кислот, соединения дикарбоновых кислот и соединения, содержащие большее количество карбоксильных групп. Примеры включают ароматические дикарбоновые кислоты, предпочтительно содержащие от 8 до 14 атомов углерода, алифатические дикарбоновые кислоты, предпочтительно содержащие от 4 до 12 атомов углерода, или циклоалифатические дикарбоновые кислоты, предпочтительно содержащие от 8 до 12 атомов углерода. Более конкретными примерами модификаторов на основе дикарбоновых кислот, применимых в качестве составной части кислотного компонента (компонентов), являются фталевая кислота, изофталевая кислота, нафталин-2,6-дикарбоновая кислота, циклогексан-1,4-дикарбоновая кислота, циклогександиуксусная кислота, дифенил-4,4'-дикарбоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота и т.п., причем изофталевая кислота, нафталин-2,6-дикарбоновая кислота и циклогексан-1,4-дикарбоновая кислота являются наиболее предпочтительными. Следует понимать, что применение ангидридов, сложных эфиров и хлорангидридов указанных кислот включено в термин «карбоновая кислота». Также для модификации полиэфира возможно применение разветвляющих агентов, содержащих три карбоксильных группы, и соединений, содержащих большее количество карбоксильных групп, наряду с монокарбоновыми кислотами, служащими для прекращения роста цепи.

В дополнение к гидроксильному компоненту, включающему этиленгликоль, гидроксильный компонент полиэфира по настоящему изобретению может включать дополнительные модификаторы, такие как моноолы, диолы или соединения, содержащие большее количество гидроксильных групп. Примеры модификаторов на основе гидроксилсодержащих соединений включают циклоалифатические диолы, предпочтительно содержащие от 6 до 20 атомов углерода, и/или алифатические диолы, предпочтительно содержащие от 3 до 20 атомов углерода. Более конкретные примеры таких диолов включают диэтиленгликоль; триэтиленгликоль; 1,4-циклогександиметанол; пропан-1,3-диол; бутан-1,4-диол; пентан-1,5-диол; гексан-1,6-диол; 3-метилпентандиол-(2,4); 2-метилпентандиол-(1,4); 2,2,4-триметилпентандиол-(1,3); 2,5-этилгександиол-(1,3); 2,2-диэтилпропандиол-(1,3); гександиол-(1,3); 1,4-ди(гидроксиэтокси)бензол; 2,2-бис-(4-гидроксициклогексил)пропан; 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан; 2,2-бис(3-гидроксиэтоксифенил)пропан; и 2,2-бис(4-гидроксипропоксифенил)пропан. Полиэфирный полимер предпочтительно может содержать в качестве модификаторов такие сомономеры, как изофталевая кислота, 2,6-нафталиндикарбоновая кислота, 1,4-циклогександиметанол и диэтиленгликоль.

Полиэфирная композиция может включать смеси полиалкилентерефталатов и/или полиалкиленнафталатов с другими термопластичными полимерами, такими как поликарбонат (PC) и полиамиды. Полиэфирные полимеры предпочтительно должны составлять основную часть полиэфирной композиции, более предпочтительно их количество должно составлять по меньшей мере 80 мас.% или по меньшей мере 95 мас.% и наиболее предпочтительно 100 мас.%, в расчете на массу термопластичных полимеров (исключая массу наполнителей, неорганических соединений или частиц, волокон, добавок для увеличения ударной прочности или других полимеров, которые могут образовывать дискретную фазу). Также предпочтительно, чтобы полиэфирные полимеры не содержали каких-либо наполнителей, волокон или добавок для увеличения ударной прочности, или других полимеров, которые образуют дискретную фазу.

В одном из вариантов осуществления композиция содержит в своем составе менее 60 мас.%, или менее 40 мас.%, или менее 20 мас.%, или менее 10 мас.%, или менее 5 мас.% полиэфирного полимера, переработанного после использования потребителем (“PCR”), в расчете на общую массу полиэфирных полимеров, или вообще не содержит указанного полимера. В другом варианте осуществления композиция содержит PCR в количестве от нуля до 60 мас.%, или до 40 мас.%, или до 20 мас.%, или до 10 мас.% в расчете на общую массу полиэфирных полимеров.

Полиэфирная композиция по настоящему изобретению также содержит остатки алюминия. Остатки алюминия представляют собой фрагменты молекул, остающихся в расплаве полимера после добавления атомов алюминия в процесс получения полиэфирного полимера, причем степень окисления, морфологическое состояние, структурное состояние или химическое состояние добавляемого соединения алюминия или присутствующего в композиции остатка не ограничиваются. Остаток алюминия может быть в форме, идентичной соединению алюминия, добавленному к проходящей в расплаве реакции, но обычно эта форма будет другой, поскольку алюминий принимает участие в ускорении реакции поликонденсации. Под терминами «атомы алюминия» или «алюминий» понимают наличие алюминия в полиэфирном полимере, определенное с помощью любой подходящей методики анализа, независимо от степени окисления алюминия. Подходящие методики обнаружения наличия алюминия включают оптическую эмиссионную спектроскопию с индуктивно связанной плазмой (ICP-OES). Концентрация атомов алюминия выражается в частях на миллион в расчете на массу полимера. Термин «металл» не подразумевает конкретной степени окисления.

Алюминий может быть добавлен в расплав (способ добавления не ограничивается и включает добавление соединения алюминия в емкость для смешения катализатора или в расплав и подачу в реактор с расплавом или в трубы, соединяющие реакторы) в виде соединения (которое включает соль или комплекс), или в виде металла, при условии, что в конечном счете он проявляет активность как катализатор на стадии поликонденсации, либо сам по себе, либо в комбинации с атомами или соединениями щелочных металлов, либо щелочноземельных металлов. Оксиды алюминия не включены в понятия «соединение алюминия» или «металлический алюминий», поскольку они нерастворимы и имеют незначительную, если вообще присутствующую, каталитическую активность в расплаве полимера. Желательно выбирать соединение алюминия, которое можно растворить в разбавителе или носителе, который является летучим и/или способен вступать в реакцию с ингредиентами, образующими полиэфир. Подходящие жидкие реакционноспособные носители могут иметь любую молекулярную массу, например, находящуюся в диапазоне от 62 до 10000 г/моль. Соединения алюминия можно также добавлять в виде взвесей или суспензий в жидкости, которая является летучей и/или способна вступать в реакцию с ингредиентами, образующими полиэфир. Также можно добавлять алюминий в расплав путем смешивания соединения алюминия с расплавом полиэфирного полимера в подходящем экструдере или другом агрегате с получением концентрата, а затем предпочтительно расплавляя концентрат и применяя его в качестве расплавленного сырья для полимеризации в фазе расплава. Предпочтительным способом добавления соединений алюминия является добавление в емкость для смешивания катализатора, которая является частью оборудования для получения полиэфира в расплаве. Предпочтительно емкость для смешения катализатора содержит также соединение щелочного металла или соединение щелочноземельного металла, или щелочное соединение, а также подходящий растворитель. Предпочтительным растворителем является этиленгликоль. Исходные каталитические компоненты, т.е. соединение алюминия и соединение щелочного или щелочноземельного металла, или щелочное соединение, нагревают до такой температуры и в течение такого количества времени, чтобы вызвать первоначальное растворение. Подходящими являются диапазоны температур от 110 до 140°C или от 115 до 135°C, при нагревании в течение от одного до четырех часов. Продувание азотом может свести к минимуму появление окраски раствора или смеси, если окрашенные примеси являются проблемой. Скорость продувания азота должна быть достаточной для удаления летучих соединений, которые взаимодействуют с образованием окрашенных примесей, например, от 0,5 до 3 стандартных кубических футов в минуту или от 1 до 2 ст.куб.фт./мин. Чтобы сохранить или улучшить растворимость, целесообразно хранить раствор или смесь при температуре от 115 до 135°C в токе азота. Содержимое емкости для смешения катализатора может быть перенесено в емкость для подачи катализатора, которая может использоваться для введения раствора или смеси в расплав при производстве полиэфира.

Соединения алюминия по настоящему изобретению являются каталитически активными. Чтобы определить, если это желательно, является ли соединение алюминия каталитически активным, измеряют, увеличивается ли или нет скорость реакции, или увеличивается ли значение It.V. по меньшей мере на 0,1 дл/г при измерении от исходного значения в диапазоне от 0,2 до 0,4 дл/г и через 1 час при температуре 280°C и давлении 0,8 мм рт.ст. при соответствующем перемешивании, или через 1 час при любом желаемом наборе условий проведения реакции и использовании концентрации, желаемой для проведения реальных реакций. Предпочтительно выбранное соединение алюминия должно иметь достаточную каталитическую активность, такую, чтобы скорость реакции возрастала или значение It.V. увеличивалось по меньшей мере на 0,2 дл/г при измерении от исходного значения в диапазоне от 0,2 до 0,4 дл/г через 1 час при температуре 280°C и давлении 0,8 мм рт.ст. при соответствующем перемешивании, или через 1 час при любом желаемом наборе условий проведения реакции и использовании концентрации, желаемой для проведения реальных реакций. Предпочтительно, чтобы каталитическую активность соединений алюминия проверяли в присутствии любых других компонентов катализатора, который будет использоваться при проведении реальный реакций, но в отсутствие других каталитически активных соединений, которые не будут использоваться.

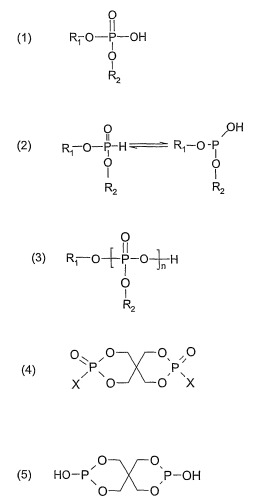

Предпочтительные соединения алюминия включают соединения алюминия с по меньшей мере одним органическим заместителем. Иллюстративные примеры подходящих соединений включают соединения формулы:

где R, R', R” независимо представляют собой алкильную группу, арильную группу, ацильную группу или водород, где предпочтительно по меньшей мере одна из групп R, R',R” и R”' не является водородом, R”' представляет собой анионную группу и a, b, c, d независимо представляют собой 0 или целые положительные числа, и сумма a+b+c+d равна 3 или не превышает 3.

Подходящие примеры соединений алюминия включают соли алюминия и карбоновых кислот, такие как ацетат алюминия, бензоат алюминия, лактат алюминия, лаурат алюминия, стеарат алюминия, алкоголяты алюминия, такие как этилат алюминия, изопропилат алюминия, три-н-бутилат алюминия, три-трет-бутилат алюминия, моно-втор-бутоксиалюминийдиизопропилат, а также хелатные соединения алюминия, в которых алкоксигруппа алкоголята алюминия частично или полностью замещена хелатообразующими агентами, такими как алкилацетоацетат или ацетилацетон, например этилацетоацетат-алюминий-диизопропилат, трис(этилацетоацетат) алюминия, алкилацетоацетат-алюминий-диизопропилат, моноацетилацетат-бис(этилацетоацетат) алюминия, трис(ацетилацетат) алюминия, ацетилацетонат алюминия.

Из числа алюминиевых соединений предпочтительными являются основные соли алюминия и карбоновых кислот и алкоголяты алюминия. Основные соли алюминия и карбоновых кислот включают одноосновные и двухосновные соединения. Применяемый основной ацетат алюминия может быть либо диацетат-моногидроксисоединением, либо моноацетат-дигидроксисоединением, либо их смесью. В частности, основной ацетат алюминия и изопропоксид алюминия являются предпочтительными соединениями алюминия. Стабилизация основного ацетата алюминия борной кислотой в некоторых обстоятельствах может увеличить его растворимость. Наиболее желательным является изопропоксид алюминия.

Добавляют такое количество атомов алюминия, чтобы осуществить поликонденсацию. Предпочтительные количества эффективны для поликонденсации с достаточной скоростью. Достаточной скоростью является скорость, при которой линия по производству полиэфира может эксплуатироваться и все еще возвращать стоимость капитала. Более предпочтительно достаточной скоростью является скорость, которая достигается при содержании Sb 250 ч./млн или более высокая. Количество алюминия, присутствующего в полиэфирном полимере, как правило, находится в диапазоне от по меньшей мере 3 ч./млн, или по меньшей мере 5 ч./млн, или по меньшей мере 8 ч./млн, или по меньшей мере 10 ч./млн, или по меньшей мере 15 ч./млн, или по меньшей мере 20 ч./млн, или по меньшей мере 30 ч./млн и до примерно 150 ч./млн, или до примерно 100 ч./млн, или до примерно 75 ч./млн, или до примерно 60 ч./млн Al в расчете на массу полимера. Увеличение мольного отношения щелочного или щелочноземельного металла к алюминию (M:Al) увеличива