Способ получения способного вспениваться полистирольного гранулята

Иллюстрации

Показать всеИзобретение относится к химии полимеров, а именно к получению гранулята полистирола (ПС), содержащего вспенивающий агент (ВА) и углеродную добавку. Способ включает стадии смешения углеродной добавки и ВА с расплавом ПС, гомогенизации смеси, охлаждения ее до температуры экструдирования, экструдирования и грануляции в условиях, предотвращающих вспенивание. При этом поддерживают отношение молярного количества подаваемого ВА к удельной пропускной способности аппаратуры в зоне смешения (Кс) в диапазоне 0,08-0,23 при поддержании разницы температур на входе и выходе стадии гомогенизации и охлаждения в пределах 30-70°С. В качестве углеродной добавки используется терморасширенный модифицированный графит в виде порошка, включающего отдельные частицы толщиной 0,35-5,0 нм и пачки частиц, состоящие из 10-30 частиц (листов), со средним латеральным размером частиц (листов) 5-100 мкм, взятый в количестве 0,1-0,6% от общей массы загрузки. Использование терморасширенного модифицированного графита в указанном количестве привело к снижению теплопроводности без ухудшения прочностных характеристик и к одновременному снижению водопоглощения пеноизделий, которые получают из гранулята вспенивающегося полистирола 1 з.п. ф-лы, 1 табл., 10 пр.

Реферат

Заявляемое изобретение относится к химии полимеров, в частности к получению способного вспениваться полистирола - вспенивающемуся полистиролу, а именно к получению гранул полистирола, содержащих вспенивающий агент (ВА).

Вспенивающийся полистирол (ПСВ) находит широкое применение в гражданском и промышленном строительстве для изготовления пенополистирольных плит, используемых для тепловой изоляции зданий, для изготовления термоизоляции газопроводов и тепловых трасс и т.п. В указанных областях применения от ПСВ, кроме хорошего баланса физико-механических свойств, требуется низкая теплопроводность. Пенополистиролу свойственна достаточно низкая теплопроводность - 0,039-0,042 Вт/(м×°К) при 25°С (по ГОСТ 15588-86). Дополнительное снижение теплопроводности ПСВ на 15-20% позволяет снизить удельный расход утеплителя (в м3 на 1 м2 жилого помещения по СП и Н 23-02-2003) на 20-25%.

Снижение теплопроводности может достигаться за счет введения добавок, ослабляющих пропускание инфракрасного излучения через пенополистирольную плиту, таких как углеродная сажа, графит, диоксид титана или частицы металла, например алюминия [www.basf.de; www.sunpor.at], особенно сажа и графит. Эффект снижения теплопроводности достигается при введении 1 - 25 мас.%, лучше 3 - 8 мас.%, указанных добавок.

Однако введение 3-8 мас.% и даже 1 мас.% сажи или графита снижает прочностные показатели получаемых из ПСВ пеноизделий и повышает их водопоглощение, задерживая воду в полимере, что нежелательно для их успешной эксплуатации, поскольку захваченная вода повышает теплопроводность пеноизделий, что приводит к ухудшению теплоизолирующих свойств строительных конструкций.

Известен способ получения способного вспениваться полистирольного гранулята путем полимеризации стирола в водной суспензии в присутствии сажи или графита в форме частиц со средней величиной частиц 0,5-200 мкм, преимущественно 2-20 мкм, с насыпным весом 100-500 г/л и удельной поверхностью 5-20 м2/г [RU №2302432, М.кл. C08J 9/14, 2005]. В приводимых примерах в полимер вводят 2% от массы полистирола графита со средним размером частиц 30 мкм (примеры 1, 2к) и 10 мкм (пример 3). Полученный гранулят захватывает 1,86% (пример 1) и 4,50 мас.% (пример 3) воды, что позволяет снизить количество вводимого органического ВА. Физико-механические свойства, в том числе значения теплопроводности и водопоглощения пеноизделий в RU №2302432 не приведены.

Суспензионный способ получения ПСВ имеет существенные недостатки, такие как высокие затраты на эксплуатацию производства, наличие сточных вод, подлежащих очистке, и широкий гранулометрический состав получаемого гранулята - готового продукта. Так как для получения высококачественных пеноизделий требуются частицы ПСВ определенного размера с узким распределением по гранулометрическому составу, для суспензионного ПСВ необходима дополнительная операция рассева на отдельные фракции и утилизация краевых нетоварных фракций. Утилизация гранулята ПСВ затруднена из-за наличия в нем органического ВА.

Наиболее близким по совокупности существенных признаков к заявляемому способу является способ получения способного вспениваться гранулята полистирола, включающий подачу вспенивающего агента и технологических добавок в расплав полистирола в зоне смешения в статическом или динамическом смесителе, смешение ВА и технологических добавок с расплавом при температуре не ниже 150°С, охлаждение смеси до температуры, по меньшей мере, 120°С, выгрузку через сопловую решетку с отверстиями, диаметр которых на выходе не превышает 1,5 мм, и гранулирование выходящих стренг в условиях, предотвращающих вспенивание полимера [US 2005/0156344, М.кл.7 В29С 44/00, 2005]. Указывается, что размер гранул можно регулировать добавками пластификаторов, изменением температуры расплава или геометрических параметров гранулирующего устройства. В качестве нуклеатора на стадии смешения, но до введения ВА, в расплав вводят 0,05-1,5 мас.% воды.

В способе по US 2005/0156344 используют гранулирующую головку с отверстиями не более 1,5 мм, лучше 0,2-1,2 мм (п.1, 9 и 16 формулы) и получают гранулы диаметром 0,4-1,8 мм (п.22 формулы). Грануляцию выполняют при температуре расплава полистирола, смешанного с ВА, 160-200°С (примеры 1 и 2) и температуре гранулирующей головки 180-240°С (пример 2). При повышении температуры расплава и головки, при добавлении воды или пластификаторов, при изменении геометрии отверстий в гранулирующей головке можно уменьшать диаметр гранулята при одном и том же диаметре отверстий. Указывается, что получаемые указанным способом гранулы при вспенивании дают «вспененные частицы с тонкоячеистой структурой пены, которая было выявлена под микроскопом» (примеры 7-10), однако не приведены ни кажущаяся плотность пеноизделий, полученных из этого гранулята, ни их физико-механические свойства, включая теплопроводность и водопоглощение.

В US №2005/0156344 указывается, что гранулометрический состав полученного гранулята «однороден» (uniform). Гранулометрический состав приводится только в примере 11, где говорится, что «гранулы имеют узкое распределение по размерам частиц», а именно 80% гранул имеют диаметр 0,62-0,8 мм. Однако узким считается гранулометрический состав, при котором диаметр не менее 90% частиц лежит в одном диапазоне (Химическая энциклопедия. М., «Большая Российская энциклопедия», 1995, т.4, с.359), поэтому недостатком способа по US №2005/0156344 является недостаточно узкий гранулометрический состав продукта.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является получение гранулята вспенивающегося полистирола с узким гранулометрическим составом, дающего при переработке методом термоформования пеноизделия с низкой теплопроводностью и низким водопоглощением при сохранении высокого уровня физико-механических свойств.

Указанный технический результат достигается тем, что в способе получения способного вспениваться полистирольного гранулята, включающем стадии подачи вспенивающего агента и технологических добавок в зону смешения, смешения вспенивающего агента и технологических добавок с расплавом полистирола, гомогенизации полученной смеси, охлаждения ее до температуры экструдирования, экструдирования и грануляции в условиях, предотвращающих вспенивание, поддерживают отношение молярного количества подаваемого вспенивающегося агента к удельной пропускной способности аппаратуры в зоне смешения (Кс), представляющей собой отношение материального потока в кг/час к скорости перемешивания в оборотах в минуту, в диапазоне 0,08-0,23 при поддержании разницы температур на входе и выходе стадии гомогенизации и охлаждения в пределах 30-70°С, а в качестве технологической добавки вводят терморасширенный модифицированный графит в виде порошка, включающего отдельные частицы толщиной 0,35-5,0 нм и пачки частиц, состоящие из 10-30 частиц (листов), со средним латеральным размером листов 5-100 мкм, взятый в количестве 0,1-0,6% от общей массы загрузки.

Под удельной пропускной способностью (Кс) аппаратуры в зоне смешения мы понимаем отношение количества проходящего материального потока (кг/час) к скорости перемешивания (об/мин).

Терморасширенный графит получали обработкой природного графита хлорной кислотой и быстрым нагревом до температуры 600°С, как это описано в RU №2377177, 2009. Расширенный графит дополнительно модифицировали ультразвуковой обработкой (с частотой 21 кГц) его коллоидной суспензии в среде окислителя - перекиси водорода, как это описано в [Компан М.Е. и др. Письма в ЖТФ, 2010, т.36, вып.13, с.81-88].

Модифицированный терморасширенный графит содержит 99,9% углерода и не содержит посторонних включений и примесей; имеет толщину отдельных частиц (листов) 0,35-5,0 нм; порошок включает также пачки, состоящие из 10-30 отдельных листов. Толщина пачек не превышает 150 нм. Средний латеральный размер частиц составляет 5-100 мкм.

Кроме порошка, модифицированный терморасширенный графит может вводиться в форме концентрата на основе полистирола с содержанием добавки 5-10 мас.%. Получение концентрата проводили путем экструзии предварительно подготовленной смеси полистирола (90-95 мас.%) с модифицированным терморасширенным графитом (5-10 мас.%) в двухшнековом экструдере с соотношением длины шнеков L к диаметру D, равным 31:1, при температуре 180-230°С; скорость вращения шнеков 300-450 об/мин. Для повышения качества смешения полученный концентрат подвергали повторной экструзии при указанных режимах.

Известно использование терморасширенного («вспученного») графита при получении ПСВ суспензионной полимеризацией [RU №2223984, М.кл. C08J 9/20, 200; RU №2253658, М.кл. C08J 9/20, 2005]. В RU №2223984 терморасширенный графит с плотностью ниже 1,5 г/см3 (в примерах 1 г/см3 и 0,05 г/см3) и размером частиц 10-20 мкм вводят для снижения теплопроводности пеноизделий, значения которой не указаны в описании так же, как и водопоглощение и другие физико-механические показатели. «Вспученный» графит вместо обычного используется в RU №2223984 для облегчения суспендирования его в стироле перед полимеризацией; указывается, что более тяжелый невспученный графит требует добавок полистирола в исходный стирол, растворение которого составляет дополнительную технологическую стадию.

В RU №2253658 в ПСВ вводят 5-50% «набухшего» графита со средним размером частиц 20-100 мкм (в примерах 12-15 мас.%, графита с размером частиц 45 и 100 мкм) для поддержания его огнестойкости класса В1 и В2 по DIN 4102 без применения галогенсодержащих антипиренов. Другие физико-механические показатели отсутствуют.

«Вспученный» графит, используемый в указанных патентах, получали обработкой графита серной кислотой с последующим нагревом до 500-1000°С.

Сведения, имеющиеся в указанных патентах, не позволяли заранее предполагать, что использование терморасширенного графита позволит снизить теплопроводность пеноизделий без повышения водопоглощения и ухудшения прочностных показателей.

Для получения ПСВ использовали полистирол с отношением средневязкостной молекулярной массы (Mv) к коэффициенту полидисперсности (то есть отношению средневязкостной молекулярной массы (Mw) к среднечисленной молекулярной массе (Мn)) в пределах (70-115)×103.

В качестве полистирола в заявляемом способе может быть использован гомополистирол марок СТАЙРОВИТ® (ТУ 2214-001-11175949-2003) или другие марки ПС (например, по ГОСТ 20282-86), молекулярная масса которых находится в заданном диапазоне значений отношения Mv к Mw/Mn. Для получения ПСВ также может использоваться расплав полистирола с аналогичными молекулярными характеристиками, получаемый в результате непрерывной полимеризации в массе стирола и прошедший стадию удаления непрореагировавшего мономера.

В качестве вспенивающего агента использовались вещества, выбранные из группы, включающей насыщенные углеводороды C4-C8, такие как, бутан, изобутан, пентан, изопентан, гексан, изогексан и октан, предпочтительно пентан или изопентан или их смеси.

Перерабатываемая смесь содержала нуклеатор, в качестве которого использовались мелкодисперсные порошки талька, карбоната кальция, каолина, смеси лимонной кислоты и бикарбоната натрия, а также азодикарбонамид, азодиизобутиронитрил и др. Нуклеатор в количестве 0,05-5,0 мас.% смешивали с полистиролом или уже с готовым расплавом полистирола.

Перерабатываемая смесь может содержать вещества, препятствующие горению (антипирены). В качестве антипирена обычно использовали гексабромциклододекан в количестве 1-5 мас.%, лучше 1,5-2,0 мас.% с синергетической добавкой. В качестве синергетической добавки может быть использован магний-алюминиевый гидротальцит, гидроксиды металлов, соединения фосфора, неорганические и органические фосфаты, фосфиты или фосфонаты или их смеси, а также органические соединения с нестабильными углерод-углеродными или кислород-кислородными связями.

Перерабатываемая смесь может содержать красители, например фталоцианиновые, и в частности, оранжевый краситель.

При получении гранул вспенивающегося полистирола использовали также стабилизаторы термо- и светодеструкции. В качестве стабилизатора термо- и светодеструкции использовали, например, октадецил-3-(3,5-дитретбутил-4-гидроксифенил)-пропионат или смесь трис-(2,4-дитретбутилфенил)фосфита с октадецил-3-3(3,5-дитретбутил-4-гидроксифенил)пропионатом в количестве 0,05-0,1 мас.% от массы загрузки.

Все указанные технологические добавки могут быть непосредственно смешаны с полистиролом или расплавом полистирола, получаемым с установки непрерывной полимеризации стирола; они также могут быть введены в виде соответствующих концентратов.

Далее заявляемый способ иллюстрируется примерами конкретного воплощения, но не ограничено ими.

Пример 1 (контрольный)

В зону смешения узла гравитометрической дозировки подают 100 масс.ч. полистирола марки СТАЙРОВИТ 106 В со средневязкостной MM (Mv), равной 216000, и коэффициентом полидисперсности (Mw/Mn) - 2,3 (отношение (Mv) к коэффициенту полидисперсности равно 94×103), туда же подают 2,0 масс.ч. гексабромциклододекана, 0,5 масс.ч. нуклеатора - талька.

Образованную смесь подают в загрузочную зону двухшнекового экструдера с соотношением длины шнеков L к диаметру D, равным 31:1, где при температуре 180-210°С происходит плавление и смешение в расплаве всех компонентов, после чего в зону смешения через инжектор подается вспенивающий агент - пентан в количестве 6,5 мас.% под давлением до 120 бар. В зоне смешения происходит гомогенное смешение ВА с расплавом полистирола. Удельная пропускная способность экструдера в зоне смешения (Кс) равна 1,75 кг/час/1/мин. При этом отношение количества пентана (в молях) к удельной пропускной способности аппаратуры в зоне смешения (Кс) равно 0,18.

Полученную в зоне смешения массу с температурой 200°С подают в аппаратуру гомогенизации и охлаждения, где расплав охлаждают до температуры 160°С. Разница температур на входе и выходе стадии гомогенизации и охлаждения смеси составляет 40°С.

Затем масса проходит через короткий статический смеситель для выравнивания концентрационного и температурного профиля потока и поступает в гранулятор с системой подводного гранулирования. В режущей камере системы подводного гранулирования поддерживается температура воды в пределах 40-70°С и давление 8,0-10,0 бар. Полученная смесь воды и гранул вспенивающегося полистирола подается в центробежную сушилку, где происходит отделение гранул от воды и их сушка.

Гранулы готового продукта покрываются компонентами, обычно используемыми при поверхностной обработке для повышения технологичности при переработке ПСВ: сложными глицериновыми эфирами, антистатиками или веществами против слипания.

Для готового продукта проводили определение следующих показателей:

- гранулометрический состав: средний диаметр частиц, мм, массовая доля гранул после просева на сите с размером ячейки 1,6 мм и 0,5 мм, %, массовая доля основной фракции, %, по ТУ 2291-008-56925804-2008;

- массовая доля порообразователя, %, по ГОСТ 301-05-202-92Е,

- массовая доля остаточного мономера, мас.%, по ГОСТ 15820-82.

Из полученных гранул вспенивающегося полистирола (ПСВ) изготавливали пенополистирольные плиты беспрессовым способом, который включает стадии: предвспенивания ПСВ водяным паром при температуре 98-104°С, промежуточного хранения (созревания) предвспененных гранул, спекания их с формованием блока и последующего разрезания его на плиты.

Для полученных пеноизделий - плит - определяли следующие показатели:

- плотность, кг/м3, по ГОСТ 17177-94;

- прочность на сжатие при 10% линейной деформации, МПа, по ГОСТ 17177-94;

- предел прочности при статическом изгибе, МПа, по ГОСТ 17177-94;

- коэффициент теплопроводности при (25±5)°С, Вт/(м×°К), по ГОСТ 7076-94;

- водопоглощение за 24 часа, % по объему, по ГОСТ 17177-94;

- размер ячеек, мкм, по СП - 30/08;

- время самостоятельного горения, с, (самозатухание).

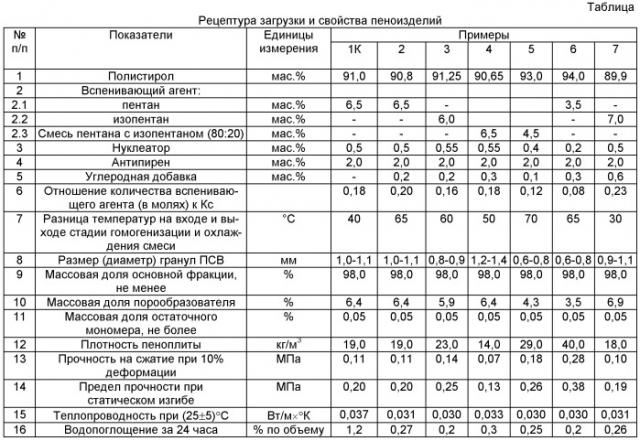

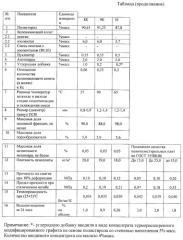

Значения свойств гранул ПСВ и показателей физико-механических свойств и теплопроводности полученной пенополистирольной плиты приведены в таблице.

Примеры 2-7, 8 и 9 (контрольные).

Опыты проводили как в примере 1, но на стадии смешения вводили терморасширенный модифицированный графит.

Рецептура загрузки и значения показателей свойств пеноплит, полученных из ПСВ, приведены в таблице.

Пример 10

Опыты проводили как в примере 1, но на стадии смешения вводили терморасширенный модифицированный графит в виде концентрата в полистироле со степенью наполнения 5 мас.%.

Рецептура загрузки и значения показателей свойств пеноплиты, полученной из ПСВ, приведены в таблице.

Из таблицы видно, что заявляемый способ позволяет получать ПСВ, дающий при переработке плиты с пониженной теплопроводностью, сохраняющие высокие прочностные показатели и низкое водопоглощение. Увеличение содержания модифицированного терморасширенного графита в рецептуре загрузки выше 0,6 мас.% (пример 8к) не привело к дальнейшему снижению теплопроводности, но вызвало некоторое увеличение водопоглощения.

1. Способ получения способного вспениваться полистирольного гранулята, включающий стадии подачи вспенивающего агента и технологических добавок в зону смешения, смешения вспенивающего агента и технологических добавок с расплавом полистирола, гомогенизации полученной смеси, охлаждения ее до температуры экструдирования, экструдирования и грануляции в условиях, предотвращающих вспенивание, отличающийся тем, что поддерживают отношение молярного количества подаваемого вспенивающего агента к удельной пропускной способности аппаратуры в зоне смешения (Кс), представляющей собой отношение материального потока в кг/ч к скорости перемешивания в оборотах в минуту, в диапазоне 0,08-0,23 при поддержании разницы температур на входе и выходе стадии гомогенизации и охлаждения в пределах 30-70°С, а в качестве технологической добавки вводят терморасширенный модифицированный графит в виде порошка, включающего отдельные частицы толщиной 0,35-5,0 нм и пачки частиц, состоящие из 10-30 частиц (листов), со средним латеральным размером листов 5-100 мкм, взятый в количестве 0,1-0,6% от общей массы загрузки.

2. Способ по п.1, отличающийся тем, что терморасширенный модифицированный графит вводится в форме концентрата на основе полистирола с содержанием графита 5-10 мас.%.