Способы получения неочищенного продукта

Иллюстрации

Показать всеИзобретение относится к переработке углеводородного сырья. Изобретение касается способа получения неочищенного продукта, включающего контактирование углеводородного сырья, где углеводородное сырье имеет вязкость, по меньшей мере, 500 сСт при 37,8°С, с водородом в присутствии одного или нескольких катализаторов, чтобы получить суммарный продукт, который включает неочищенный продукт, где неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа; причем неочищенный продукт имеет вязкость не более 50% от вязкости углеводородного сырья при 37,8°С; и где Р-фактор смеси углеводородное сырье/суммарный продукт составляет, по меньшей мере 1,0, при этом вязкость определяют по стандарту ASTM метод D445 и Р-фактор определяют по стандарту ASTM метод D7060; где, по меньшей мере, один катализатор включает металл (металлы) 6-10-й групп в сочетании с носителем и имеет распределение пор по размерам со средним диаметром пор в диапазоне от 50 до 180 Å; причем катализатор включает, по меньшей мере, 0,01 грамма алюмосиликата на 1 грамм катализатора; и где условия контактирования регулируют при температуре от 370 до 450°С, парциальном давлении водорода не более 7 МПа и объемной скорости подачи жидкости, по меньшей мере, 0,1 ч-1. Изобретение также относится к катализатору для получения неочищенного продукта. Технический результат - неочищенный продукт с содержанием остатка не более 90% от содержания остатка в углеводородном сырье и/или пониженным значением вязкости, которое составляет не более 50% по отношению к содержанию остатка и/или значению вязкости в углеводородном сырье. 2 н. и 12 з.п. ф-лы, 27 ил., 35 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к устройствам, способам и катализаторам для переработки углеводородного сырья и к композициям, которые могут быть получены с использованием таких устройств, способов и катализаторов. Более конкретно, описанные в этом изобретении определенные варианты относятся к устройствам, способам и катализаторам для превращения углеводородного сырья в суммарный продукт, причем этот суммарный продукт включает неочищенный продукт, который представляет собой жидкую смесь при 25°С и давлении 0,101 МПа, и имеет одну или несколько характеристик, которые улучшены по сравнению с аналогичными характеристиками углеводородного сырья.

Уровень техники

Сырье, которое имеет одну или несколько неподходящих характеристик, не позволяющих экономично транспортировать или перерабатывать это сырье с использованием традиционного оборудования, обычно называют "невыгодным сырьем".

Невыгодное сырье может включать кислотные компоненты, которые дают вклад в суммарное кислотное число ("СКЧ") неочищенного сырья. Невыгодное сырье с относительно высоким СКЧ может давать вклад в коррозию металлических деталей в ходе транспорта и/или переработки невыгодного сырья. Удаление кислотных компонентов из невыгодного сырья может включать химическую нейтрализацию кислотных компонентов различными основаниями. В качестве альтернативы, в транспортном оборудовании и/или оборудовании для переработки могут быть использованы металлы, устойчивые к коррозии. Применение металлов, устойчивых к коррозии, часто приводит к значительным затратам, и поэтому использование устойчивых к коррозии металлов в имеющемся оборудовании может быть нежелательным. Другой способ подавления коррозии может включать добавление ингибиторов коррозии в невыгодное сырье до транспорта и/или переработки невыгодного сырья. Применение ингибиторов коррозии может отрицательно воздействовать на оборудование, используемое для переработки сырья, и/или на качество продуктов, полученных из такого сырья.

Невыгодное сырье часто содержит относительно большое количество остатка. Невыгодное сырье с высоким содержанием остатка обычно приводит к затруднениям, а его транспорт и/или переработка с помощью традиционного оборудования является дорогостоящим.

Невыгодное сырье может содержать относительно высокие количества загрязняющих металлов, например никеля, ванадия и/или железа. В ходе переработки такого сырья, загрязняющие металлы и/или соединения загрязняющих металлов могут осаждаться на поверхности катализатора или в объеме пустот катализатора. Такие отложения могут вызвать уменьшение активности катализатора.

В ходе переработки невыгодного сырья, на поверхности катализатора может с высокой скоростью образоваться и/или осаждаться кокс. Регенерация каталитической активности катализатора, загрязненного коксом, может быть дорогостоящей. Кроме того, высокие температуры, используемые в ходе регенерации, могут снизить активность катализатора и/или вызвать разрушение катализатора.

Невыгодное сырье может включать металлы в солях металлов органических кислот (например, кальция, калия и/или натрия). Металлы в солях металлов органических кислот обычно не отделяются от невыгодного сырья с использованием традиционных процессов, например деминерализации и/или кислотной промывки.

В традиционных способах часто сталкиваются с процессами, в которых присутствуют металлы в солях металлов органических кислот. В отличие от никеля и ванадия, которые обычно осаждаются вблизи наружной поверхности катализатора, металлы в солях металлов с органическими кислотами преимущественно могут осаждаться в объеме пустот между частицами катализатора, особенно наверху слоя катализатора. Осаждение загрязнений, например металлов в солях металлов и органических кислот, наверху слоя катализатора, обычно приводит к увеличению перепада давления по слою и может эффективно закупорить слой катализатора. Кроме того, металлы в солях металлов с органическими кислотами могут вызывать быструю дезактивацию катализаторов.

Невыгодное сырье часто включает органически связанные гетероатомы (например, сера, кислород и азот). В некоторых случаях, органически связанные гетероатомы могут оказывать вредное воздействие на катализаторы.

Невыгодное сырье может содержать органические кислородсодержащие соединения. Могут возникнуть проблемы в ходе эксплуатации оборудования, в котором перерабатывается невыгодное сырье с содержанием кислорода, по меньшей мере, 0,002 грамм кислорода на 1 грамм невыгодного сырья. При нагревании органических кислородсодержащих соединений в ходе переработки могут образоваться высшие продукты окисления (например, кетоны и/или кислоты, образовавшиеся в результате окисления спиртов, и/или кислоты, образовавшиеся в результате окисления простых эфиров), которые трудно удалить из переработанного сырья, и/или которые могут разъедать/загрязнять оборудование в ходе эксплуатации и вызывать закупорку транспортных трубопроводов.

Невыгодное сырье может содержать основные соединения азота (например, пиридин, хинолины, изохинолины, бензохинолины, пирролы, карбозолы, бензокарбозолы, и их гомологи). Основные соединения азота могут оказывать вредное воздействие на катализаторы, используемые в процессах крекинга, и таким образом, снижать эффективность процесса крекинга. При нагревании основных соединений азота в ходе переработки могут образоваться высокомолекулярные соединения, которые дают вклад в образование смол в технологических установках.

Невыгодное сырье может включать углеводороды с дефицитом водорода. При переработке углеводородов с дефицитом водорода обычно необходимо добавлять соответствующие количества водорода, особенно, если образуются ненасыщенные соединения в результате протекания процессов крекинга. Для предотвращения образования кокса из ненасыщенных соединений в ходе переработки может потребоваться гидрогенизация, для которой обычно следует применять активный катализатор гидрирования. Производство водорода является дорогим, так же как и его транспорт к установкам для переработки.

Кроме того, для невыгодного сырья имеется тенденция к нестабильности в ходе переработки в традиционном оборудовании. Нестабильность сырья обычно приводит к фазовому разделению компонентов в ходе переработки и/или образованию нежелательных побочных продуктов (например, сероводорода, воды и диоксида углерода).

В традиционных процессах часто отсутствует возможность изменения выбранной характеристики невыгодного сырья без одновременного существенного изменения других характеристик невыгодного сырья. Например, в традиционных процессах часто отсутствует возможность существенного снижения СКЧ в невыгодном сырье, наряду с одновременным лишь желательным изменением содержания определенных компонентов (таких как сера или металлические загрязнения) в невыгодном сырье.

Некоторые способы улучшения качества сырья включают добавление разбавителя в невыгодное сырье с целью снижения массовой доли компонентов, дающих вклад в невыгодные характеристики. Однако добавление разбавителя обычно повышает стоимость переработки невыгодного сырья вследствие затрат на разбавитель и/или повышения затрат на обработку невыгодного сырья. Добавление разбавителя к невыгодному сырью в некоторых случаях может снизить стабильность такого сырья.

В патентах США №№6,554,994 выдан Reynolds и др.; 6,547,957 Sudhakar и др; 6,436,280 Harle и др.; 6,277,269 Meyers и др.; 6,162,350 Soled и др.; 6,063,266 Grande и др.; 5,928,502 Bearden и др.; 5,928,501 Sudhakar и др.; 5,914,030 Bearden и др.; 5,897,769 Trachte и др.; 5,871,636 Trachte и др.; и 5,851,381 Tanaka и др.; 5,322,617 de Bruijn и др.; 4,992,163 Aldridge и др.; 4,937,222 Angevine и др.; 4,886,594 Miller; 4,746,419 Peck и др.; 4,548,710 Simpson; 4,525,472 Morales и др.; 4,457,836 Seiver и др.; 4,499,203 Toulhoat и др.; 4,389,301 Dahlberg и др.; 4,191,636 Fukui и др.; в опубликованных заявках на патент США №№20050133414 - 20050133418 выданы Bhan и др; 20050139518 - 20050139522 Bhan и др.; 20050145543 Bhan и др.; 20050150818 Bhan и др.; 20050155908 Bhan и др.; 20050167320 Bhan и др.; 20050167324 - 20050167332 Bhan и др.; 20050173301 - 20050173303 Bhan и др., 20060060510 Bhan; и в заявках на патент США с порядковыми №№11/400,542; 11/400,294; 11/399,843; 11/400,628; и 11/400,295, которые все имеют название "Устройства, способы и катализаторы для получения неочищенного продукта" и имеют дату подачи 7 апреля 2006; №№11/425,979; 11/425,983; 11/425,985 Bhan, которые все имеют название "Устройства, способы и катализаторы для получения неочищенного продукта" и имеют дату подачи 6 июня 2006, описаны различные способы, устройства и катализаторы для переработки сырья.

В итоге, невыгодное сырье обычно обладает нежелательными характеристиками (например, относительно высокое содержание остатка, склонность к нестабильности в ходе переработки и/или тенденция к потреблению относительно больших количеств водорода в ходе обработки). Другие нежелательные характеристики включают относительно высокое содержание нежелательных компонентов (например, остатка, органически связанных гетероатомов, металлических загрязнений, металлов в солях металлов и органических кислот и/или органических кислородсодержащих соединений).

Такие характеристики обычно приводят к проблемам при традиционном транспорте и/или к проблемам для технологического оборудования, в том числе к проблемам повышенной коррозии, снижения срока службы катализатора, блокирования процесса и/или повышенного потребления водорода в ходе обработки. Таким образом, существует значительная экономическая и техническая потребность в усовершенствованных устройствах, способах и/или катализаторах для превращения невыгодного сырья в неочищенные продукты, имеющие более желательные характеристики. Кроме того, существует значительная экономическая и техническая потребность в устройствах, способах и/или катализаторах, с использованием которых возможно изменение выбранных характеристик невыгодного сырья при одновременном селективном изменении других характеристик невыгодного сырья.

Краткое раскрытие изобретения

В основном, описанное здесь изобретение относится к устройствам, способам и катализаторам для превращения углеводородного сырья в суммарный продукт, содержащий неочищенный продукт и, в некоторых вариантах воплощения, неконденсирующийся газ. Кроме того, описанное здесь изобретение в целом относится к композициям, которые имеют новые сочетания компонентов. Такие композиции могут быть получены с использованием устройств и способов, описанных в изобретении.

В некоторых вариантах осуществления изобретение относится к способу получения неочищенного продукта, который заключается в контактировании углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который включает неочищенный продукт, причем неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа, причем углеводородное сырье содержит, по меньшей мере, 0,1 ч./млн, по массе молибдена, углеводородное сырье содержит Ni/V/Fe, по меньшей мере, 10 ч./млн, по массе, по меньшей мере, один из катализаторов содержит один или несколько металлов из групп 6-10 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из групп 6-10 Периодической таблицы элементов, причем катализатор с металлами из групп 6-10 имеет распределение пор по размерам со средним диаметром пор до 150 ангстрем (Å); причем регулируются условия контактирования: температура, по меньшей мере, 300°С, парциальное давление водорода не более 7 МПа, и объемная скорость подачи жидкости (ОСПЖ), по меньшей мере, 0,1 ч-1, чтобы получить неочищенный продукт, причем неочищенный продукт имеет содержание молибдена не более 90% от содержания молибдена в углеводородном сырье и содержание Ni/V/Fe между 80% и 120% от содержания Ni/V/Fe в углеводородном сырье, где содержание молибдена и Ni/V/Fe определяют по стандарту ASTM метод D5708, а средний диаметр пор определяют по стандарту ASTM метод D4284.

В некоторых вариантах осуществления в изобретении описан способ получения неочищенного продукта, который заключается в контактировании углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который содержит неочищенный продукт, причем этот неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа, углеводородное сырье имеет, на 1 грамм углеводородного сырья, суммарное содержание Ni/V/Fe, по меньшей мере, 0,00002 грамма, и суммарное содержание С5 и C7 асфальтенов, по меньшей мере, 0,01 грамм, и, по меньшей мере, один из катализаторов содержит один или несколько металлов из групп 6-10 Периодической таблицы элементов, и/или одно или несколько соединений одного или нескольких металлов из групп 6-10 Периодической таблицы элементов; и регулируются условия контактирования при температуре, по меньшей мере, 300°С, парциальное давление водорода, не более 7 МПа, и ОСПЖ, по меньшей мере, 0,1 ч-1, с целью получения неочищенного продукта, причем неочищенный продукт имеет содержание Ni/V/Fe между 80% и 120% от содержания Ni/V/Fe углеводородного сырья и суммарное содержание C5 и C7 асфальтенов, не более 90%, от содержания C5 и C7 асфальтенов в углеводородном сырье, где содержание С5 и С7 асфальтенов представляет собой сумму С5 асфальтенов, определяемую по стандарту ASTM метод D2007 и С7 асфальтенов, определяемую по стандарту ASTM метод D3279.

В некоторых вариантах осуществления в изобретении описан способ получения неочищенного продукта, который включает контактирование углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который включает неочищенный продукт, причем неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа, углеводородное сырье имеет, на 1 грамм углеводородного сырья, суммарное содержание Ni/V/Fe, по меньшей мере, 0,00002 грамма, и вязкость, по меньшей мере, 10 сСт при 37,8°С, и, по меньшей мере, один из катализаторов содержит один или несколько металлов из группы 6 Периодической таблицы элементов, и/или одно или несколько соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов; и регулируются условия контактирования при температуре, по меньшей мере, 300°С, парциальное давление водорода не более 7 МПа, и ОСПЖ, по меньшей мере, 0,1 ч-1, чтобы получить неочищенный продукт, причем неочищенный продукт имеет содержание Ni/V/Fe между 80% и 120% от содержания Ni/V/Fe в углеводородном сырье и вязкость при 37,8°С, не более 50% от вязкости углеводородного сырья при 37,8°С, причем вязкость определяют по стандарту ASTM метод D445.

В некоторых вариантах осуществления в изобретении описан способ получения неочищенного продукта, который включает контактирование углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который содержит неочищенный продукт, причем неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа, углеводородное сырье имеет, на 1 грамм углеводородного сырья, суммарное содержание Ni/V/Fe, по меньшей мере, 0,00002 грамма, и суммарное содержание остатка, по меньшей мере, 0,1 грамма, и, по меньшей мере, один из катализаторов содержит один или несколько металлов из групп 6-10 Периодической таблицы элементов, и/или одно или несколько соединений одного или нескольких металлов из групп 6-10 Периодической таблицы элементов; и регулируются условия контактирования при температуре, по меньшей мере, 300°С, парциальное давление водорода не более 7 МПа, и ОСПЖ, по меньшей мере, 0,1 ч-1, чтобы получить неочищенный продукт, причем неочищенный продукт имеет содержание Ni/V/Fe между 80% и 120% от содержания Ni/V/Fe в углеводородном сырье, и содержание остатка не более 90% от содержания остатка в углеводородном сырье, где содержание Ni/V/Fe определяют по стандарту ASTM метод D5708, и содержание остатка определяют по стандарту ASTM метод D5307.

В некоторых вариантах осуществления в изобретении описан способ получения неочищенного продукта, который включает контактирование углеводородного сырья с одним или несколькими катализаторами, расположенным в одной или нескольких зонах контактирования реактора с неподвижным слоем, чтобы получить суммарный продукт, который содержит неочищенный продукт, причем неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа, углеводородное сырье имеет, на 1 грамм углеводородного сырья, суммарное содержание остатка, по меньшей мере, 0,1 грамма, и, по меньшей мере, один из катализаторов содержит один или несколько металлов из группы 6 Периодической таблицы элементов, и/или одно или несколько соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов; и регулируются условия контактирования при температуре, по меньшей мере, 300°С, парциальное давление водорода не более 7 МПа, и ОСПЖ, по меньшей мере, 0,1 ч-1, чтобы получить неочищенный продукт, который имеет содержание остатка не более 90%, от содержания остатка в углеводородном сырье.

В некоторых вариантах осуществления изобретение предоставляет углеводородную композицию, которая содержит на 1 грамм углеводородной композиции: по меньшей мере, 0,001 грамма углеводородов с распределением диапазона кипения между 38°С и 200°С при 0,101 МПа; по меньшей мере, 0,001 грамма углеводородов с распределением диапазона кипения между 204°С и 343°С при 0,101 МПа; по меньшей мере, 0,001 грамма углеводородов с распределением диапазона кипения между 343°С и 650°С при 0,101 МПа; по меньшей мере, 0,001 грамма углеводородов с температурой начала кипения, по меньшей мере, 650°С при 0,101 МПа; по меньшей мере, 0,000150 грамма Ni/V/Fe; и не более 0,01 грамма C5 асфальтенов.

В некоторых вариантах осуществления в изобретении описан способ получения неочищенного продукта, который включает контактирование углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который содержит неочищенный продукт, причем неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа, углеводородное сырье имеет вязкость, по меньшей мере, 10 сСт при 37,8°С; по меньшей мере, один из катализаторов содержит один или несколько металлов из групп 6-10 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из групп 6-10 Периодической таблицы элементов; и регулируются условия контактирования при температуре от 370°С до 450°С, парциальное давление водорода не более 7 МПа, и объемная скорость подачи жидкости (ОСПЖ), по меньшей мере, 0,1 ч-1, чтобы получить неочищенный продукт, причем неочищенный продукт имеет вязкость при 37,8°С не более 50% от вязкости углеводородного сырья при 37,8°С, и где Р-фактор смеси углеводородное сырье/суммарный продукт составляет, по меньшей мере, 1,0 в ходе контактирования, причем вязкость определяют по стандарту ASTM метод D445, и Р-фактор определяют по стандарту ASTM метод D7060.

В некоторых вариантах осуществления в изобретении описан способ переработки углеводородного сырья, который включает контактирование углеводородного сырья с водородом в присутствии одного или нескольких катализаторов, чтобы получить суммарный продукт, который содержит неочищенный продукт, причем неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа, и углеводородное сырье имеет вязкость, по меньшей мере, 10 сСт при 37,8°С; и регулируются условия контактирования при парциальном давлении водорода не более 7 МПа и температуре не более 450°С, так чтобы Р-фактор смеси углеводородное сырье/суммарный продукт оставался равным, по меньшей мере, 1,0, суммарное потребление водорода составляет не более 80 нм3/м3, и неочищенный продукт имеет вязкость при 37,8°С не более 50% от вязкости углеводородного сырья, причем вязкость определяют по стандарту ASTM метод D445, и Р-фактор определяют по стандарту ASTM метод D7060.

В некоторых вариантах осуществления в изобретении описано устройство для переработки углеводородного сырья, которое включает верхнюю систему контактирования, содержащую один или несколько катализаторов, причем, по меньшей мере, один из катализаторов содержит один или несколько металлов из групп 6-10 Периодической таблицы элементов, и/или одно или несколько соединений одного или нескольких металлов из групп 6-10 Периодической таблицы элементов; в котором при контактировании первого сырья, имеющего вязкость, по меньшей мере, 100 сСт при 37,8°С, с одним или несколькими катализаторами в верхней системе контактирования при температуре, по меньшей мере, 300°С, парциальном давлении водорода не более 7 МПа, и ОСПЖ, по меньшей мере, 0,1 ч-1, получают неочищенный продукт, имеющий вязкость при 37,8°С не более 50% от вязкости первого сырья при 37,8°С; и нижнюю систему контактирования, сочлененную с верхней системой контактирования и имеющую конфигурацию для приема и переработки сырья, выходящего из верхней системы контактирования, где нижняя система контактирования имеет конфигурацию для вовлечения сырья, покидающего верхнюю систему контактирования, в процесс крекинга.

В некоторых вариантах осуществления в изобретении описано устройство для переработки углеводородного сырья, которое включает: верхнюю систему контактирования, содержащую один или несколько катализаторов, причем, по меньшей мере, один из катализаторов содержит один или несколько металлов из группы 6 Периодической таблицы элементов, и/или одно или несколько соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов; в котором при контактировании первого сырья, имеющего вязкость, по меньшей мере, 100 сСт при 37,8°С, с одним или несколькими катализаторами в верхней системе контактирования при температуре, по меньшей мере, 300°С, парциальном давлении водорода не более 7 МПа, и ОСПЖ, по меньшей мере, 0,1 ч-1, получают неочищенный продукт, имеющий вязкость при 37,8°С не более 50% от вязкости первого сырья при 37,8°С; и нижнюю систему контактирования, сочлененную с верхней системой контактирования и имеющую конфигурацию для приема и переработки сырья, выходящего из верхней системы контактирования, причем нижняя система контактирования содержит установку деасфальтизации.

В некоторых вариантах осуществления в изобретении описано устройство для получения неочищенного продукта, которое включает верхнюю систему контактирования, содержащую один или несколько катализаторов, причем, по меньшей мере, один из катализаторов верхней системы содержит на 1 грамм катализатора, от 0,0001 грамма до 0,1 грамма одного или нескольких металлов из группы 6 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов, в котором при контактировании углеводородного сырья, имеющего содержание молибдена, по меньшей мере, 0,1 ч./млн по массе и, по меньшей мере, 0,1 грамма остатка на 1 грамм углеводородного сырья, с одним или несколькими катализаторами в верхней системе контактирования при температуре не более 450°С и давлении 7 МПа образуется смесь углеводородное сырье/суммарный продукт, причем эта смесь углеводородное сырье/суммарный продукт имеет содержание молибдена не более 90% от молибдена в углеводородном сырье; и нижнюю систему контактирования, сочлененную с верхней системой контактирования и имеющую конфигурацию для приема смеси углеводородное сырье/суммарный продукт, причем нижняя система контактирования содержит один или несколько катализаторов, по меньшей мере, один из нижних катализаторов содержит, на 1 грамм катализатора, по меньшей мере, 0,1 грамма одного или нескольких металлов из групп 6-10 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из групп 6-10 Периодической таблицы элементов, причем катализатор с металлом из групп 6-10 имеет распределение пор по размерам со средним диаметром пор между 50 Å и 150 Å, где при контактировании смеси углеводородное сырье/суммарный продукт при температуре не более 450°С и давлении 7 МПа образуется суммарный продукт, который содержит неочищенный продукт, причем неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа, и неочищенный продукт имеет содержание молибдена не более 90% от содержания молибдена в углеводородном сырье и не более 90% от содержания остатка в углеводородном сырье. Кроме того, изобретение обеспечивает способ получения неочищенного продукта с пониженным содержанием молибдена, с использованием указанного устройства.

В некоторых вариантах согласно изобретению получается углеводородная композиция, которая включает, по меньшей мере, 0,1 ч./млн, по массе молибдена; по меньшей мере, 0,01 грамма углеводородов, имеющих распределение диапазона кипения между 38°С и 200°С, на 1 грамм углеводородной композиции; и, по меньшей мере, 0,1 грамма углеводородов, имеющих распределение диапазона кипения между 343°С и 650°С, на 1 грамм углеводородной композиции.

В некоторых вариантах осуществления изобретение обеспечивает способ получения неочищенного продукта, который заключается в контактировании углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который включает неочищенный продукт, где неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа, причем углеводородное сырье имеет содержание основного азота, по меньшей мере, 0,0001 грамма на 1 грамм углеводородного сырья, по меньшей мере, один из катализаторов имеет, по меньшей мере, 0,01 грамма одного или нескольких металлов из группы 6 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов на 1 грамм катализатора, причем катализатор с металлом из групп 6-10 имеет распределение пор по размерам со средним диаметром пор между 50 Å и 180 Å; и регулируются условия контактирования при давлении, по меньшей мере, 3 МПа и температуре, по меньшей мере, 300°С, чтобы получить неочищенный продукт, где неочищенный продукт имеет содержание основного азота не более 90% от содержания основного азота в углеводородном сырье.

В некоторых вариантах осуществления изобретение обеспечивает способ получения неочищенного продукта, который заключается в контактировании углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который включает неочищенный продукт, где неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа; углеводородное сырье имеет содержание остатка, по меньшей мере, 0,1 грамма на 1 грамм углеводородного сырья; и, по меньшей мере, один из катализаторов может быть получен путем сочетания: нанесенного катализатора; одного или нескольких металлов из группы 6 Периодической таблицы элементов и/или одного или нескольких соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов; и носителя; и регулируются условия контактирования при парциальном давлении водорода, по меньшей мере, 3 МПа и температуре, по меньшей мере, 200°С, чтобы получить неочищенный продукт; причем неочищенный продукт имеет содержание остатка, не более 90% от содержания остатка в углеводородном сырье.

В некоторых вариантах осуществления изобретение предоставляет способ получения неочищенного продукта, который заключается в контактировании углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который включает неочищенный продукт, причем неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа; углеводородное сырье имеет содержание остатка микроуглерода (ОМУ), по меньшей мере, 0,0001 грамма на 1 грамм углеводородного сырья; и, по меньшей мере, один из катализаторов имеет: один или несколько металлов из группы 6 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов; и один или несколько металлов из групп 9-10 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из групп 9-10 Периодической таблицы элементов; и регулируются условия контактирования при парциальном давлении водорода, по меньшей мере, 3 МПа и температуре, по меньшей мере, 200°С, чтобы получить неочищенный продукт, причем неочищенный продукт имеет содержание ОМУ не более 90% от содержания ОМУ в углеводородном сырье, где содержание ОМУ определяют по стандарту ASTM метод D4530.

В некоторых вариантах осуществления изобретение предоставляет способ получения неочищенного продукта, который заключается в обеспечении одного или нескольких катализаторов в зоне контактирования, где, по меньшей мере, один из катализаторов представляет собой катализатор с металлом из группы 6, где катализатор с металлом из группы 6 получают с использованием способа, включающего: сочетание одного или нескольких металлов из группы 6 Периодической таблицы элементов и/или одного или нескольких соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов с носителем, чтобы образовалась смесь; и нагревание смеси до температуры не более 200°С с образованием высушенного катализатора с металлом из группы 6; контактирование углеводородного сырья с высушенным катализатором с металлом из группы 6, чтобы получить суммарный продукт, который включает неочищенный продукт, где неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа; причем углеводородное сырье имеет содержание остатка, по меньшей мере, 0,1 грамма на 1 грамм углеводородного сырья, и где при контакте углеводородного сырья с высушенным катализатором, последний, по меньшей мере, частично сульфидируется; и регулируются условия контактирования при парциальном давлении водорода, по меньшей мере, 3 МПа и температуре, по меньшей мере, 200°С, так чтобы неочищенный продукт имел содержание остатка не более 90% от содержания остатка в углеводородном сырье.

В некоторых вариантах осуществления изобретение предоставляет способ получения неочищенного продукта, который включает контактирование углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который содержит неочищенный продукт, где неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа; углеводородное сырье имеет содержание остатка, по меньшей мере, 0,1 грамма на 1 грамм углеводородного сырья; и, по меньшей мере, один из катализаторов имеет не более 0,1 грамма на 1 грамм катализатора: один или несколько металлов из группы 6 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов; и один или несколько металлов из групп 9-10 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из групп 9-10 Периодической таблицы элементов, и распределение пор по размерам, при среднем диаметре пор между 50 Å и 120 Å; и регулируются условия контактирования при парциальном давлении водорода, по меньшей мере, 3 МПа и температуре, по меньшей мере, 200°С, чтобы получить неочищенный продукт, причем неочищенный продукт имеет содержание остатка не более 90% от содержания остатка в углеводородном сырье.

В некоторых вариантах осуществления изобретение предоставляет способ получения неочищенного продукта, который заключается в контактировании неочищенного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который включает неочищенный продукт, где неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа; неочищенное сырье имеет содержание остатка, по меньшей мере, 0,1 грамма на 1 грамм неочищенного сырья; и в котором, по меньшей мере, один из катализаторов имеет, на 1 грамм катализатора, по меньшей мере, 0,3 грамма: одного или нескольких металлов из групп 6-10 Периодической таблицы элементов и/или одного или нескольких соединений одного или нескольких металлов из групп 6-10 Периодической таблицы элементов; и связующее; и регулируются условия контактирования при парциальном давлении водорода, по меньшей мере, 3 МПа и температуре, по меньшей мере, 200°С, так чтобы неочищенный продукт имел содержание остатка не более 90% от содержания остатка в углеводородном сырье.

В некоторых вариантах осуществления в изобретении описан способ получения неочищенного продукта, который заключается в контактировании углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который включает неочищенный продукт, где неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа; углеводородное сырье имеет содержание остатка, по меньшей мере, 0,1 грамма на 1 грамм углеводородного сырья; и, по меньшей мере, один из катализаторов может быть получен путем сочетания: минерального оксида, имеющего средний диаметр частиц не более 500 микрометров; один или несколько металлов из группы 6 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов; и носитель; и регулируются условия контактирования при парциальном давлении водорода, по меньшей мере, 3 МПа и температуре, по меньшей мере, 200°С, чтобы получить неочищенный продукт; где неочищенный продукт имеет содержание остатка не более 90% от содержания остатка в углеводородном сырье.

В некоторых вариантах осуществления изобретение предоставляет способ получения неочищенного продукта, который заключается в контактировании углеводородного сырья с одним или несколькими катализаторами, чтобы получить суммарный продукт, который включает неочищенный продукт, где неочищенный продукт представляет собой жидкую смесь при 25°С и 0,101 МПа; углеводородное сырье имеет вязкость, по меньшей мере, 10 сСт при 37,8°С; и, по меньшей мере, один из катализаторов может быть получен путем сочетания: частиц минерального оксида; одного или нескольких металлов из группы 6 Периодической таблицы элементов и/или одного или нескольких соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов; и носителя; и регулируются условия контактирования при парциальном давлении водорода не более 7 МПа и температуре не более 500°С, чтобы получить неочищенный продукт; причем неочищенный продукт имеет значение вязкости не более 50% от вязкости углеводородного сырья.

В некоторых вариантах осуществления изобретение предоставляет катализатор, который включает носитель, минеральные оксиды, и один или несколько металлов из группы 6 Периодической таблицы элементов и/или одно или несколько соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов, причем катализатор имеет распределение пор по размерам со средним диаметром пор, по меньшей мере, 80 Å, и катализатор может быть получен путем сочетания: частиц минерального оксида; одного или нескольких металлов из группы 6 Периодической таблицы элементов и/или одного или нескольких соединений одного или нескольких металлов из группы 6 Периодической таблицы элементов; и носителя.

В дополнительных вариантах осуществления признаки конкретных вариантов могут сочетаться с признаками других вариантов. Например, признаки одного варианта могут сочетаться с признаками любых других вариантов.

В дополнительных вариантах осуществления неочищенные продукты могут быть получены с использованием любых способов и устройств, описанных в настоящем изобретении.

В дальнейших вариантах осуществления дополнительные признаки могут добавляться к описанным здесь конкретным вариантам.

Краткое описание чертежей

Преимущества настоящего изобретения станут очевидными для специалистов в этой области техники с помощью следующего подробного описания и со ссылкой на сопровождающие чертежи, в которых:

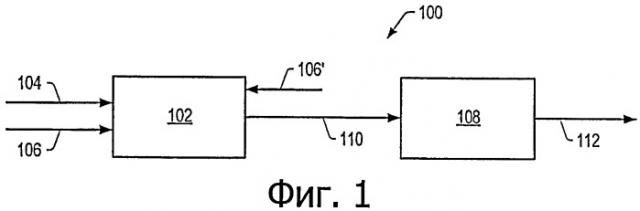

Фигура 1 представляет собой схематический вариант воплощения устройства для контактирования.

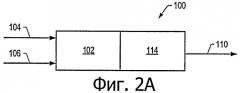

Фигуры 2А и 2В представляют собой схемы вариантов воплощения устройств для контактирования, которые содержат две зоны контактирования.

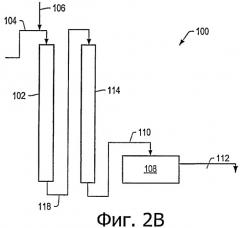

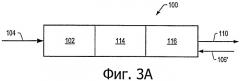

Фигуры 3А и 3В представляют собой схемы вариантов воплощения устройств для контактирования, которые содержат три зоны контактирования.

Фигура 4 представляет собой схему варианта воплощения зоны разделения в сочетании с устройством для контактирования.

Фигура 5 представляет собой схему варианта воплощения зоны смешения в сочетании с ус