Направляющий аппарат центробежного насоса

Иллюстрации

Показать всеИзобретение относится к насосостроению, к конструкциям направляющих аппаратов преимущественно, крупных центробежных нефтяных магистральных насосов. Направляющий аппарат (НА) содержит кольцевую платформу 1 и систему равномерно размещенных лопаток 2 с образованием между ними диффузорных каналов 3. Конфигурация внешней и внутренней боковых поверхностей в сечении по высоте лопатки 2 очерчена разноцентровыми радиусами Rнар.лопатки Rвн.лопатки, соответственно, центры А, В которых равномерно разнесены с угловым смещением α. Общее число, частота расположения по окружности на платформе и угол спиральной закрутки лопаток 2 приняты с соблюдением условия, при котором угловая ширина проекции каждой лопатки 2 на условную осевую цилиндрическую поверхность НА частично перекрыта соответственно входным и выходным участками аналогичных проекций не более чем двух смежных лопаток. Изобретение направлено на повышение конструктивной простоты и технологической эффективности НА, снижение трудо- и энергозатрат на его изготовление и на повышение КПД насосов, оснащаемых предлагаемым НА. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к насосостроению, а именно к конструкциям направляющих аппаратов центробежных насосов, преимущественно, направляющих аппаратов крупных центробежных насосов, в частности нефтяных магистральных насосов.

Известен направляющий аппарат, содержащий верхний и нижний диски со сквозным осевым отверстием в каждом, ребра, формирующие направляющие каналы, кольцевой корпусный элемент и торцевой вкладыш, при этом нижний диск с ребрами, кольцевой корпусный элемент с верхним диском и торцевой вкладыш выполнены в виде трех отдельных деталей, причем торцевой вкладыш прилегает к нижней поверхности верхнего диска, каждое ребро выполнено непрерывно переходящим с верхней на боковую и далее - на нижнюю части нижнего диска, а направляющие каналы формируют параболические линии тока жидкости (RU №35392 U1, опубл. 10.01.2004).

Известен также направляющий аппарат центробежного насоса, содержащий чередующиеся длинные и короткие лопатки, образующие межлопаточные каналы переменного сечения, в котором входные кромки коротких лопаток размещены в выходной части межлопаточных каналов, образованных длинными лопатками, при этом площади наименьших сечений межлопаточных каналов между профильными кромками короткой лопатки и профильными кромками длинных лопаток определены отношением к площади наименьшего проходного сечения входного канала в направляющий аппарат в пределах 1,0-1,5 (RU №37399 U1, опубл. 20.04.2004).

Известен направляющий аппарат центробежного насоса, выполненный в виде кольца с внутренней цилиндрической поверхностью и имеющий равномерно расположенные по окружности каналы от внутреннего к внешнему контуру кольца, входная часть которых выполнена цилиндрической, а выходная часть в виде цилиндрической или расширяющейся поверхности, например конической, при этом выходная часть каналов с внутренней стороны кольца снабжена криволинейным скосом, образованным вращением дуги окружности вокруг оси, расположенной параллельно и эксцентрично оси кольца, а не менее трех точек (в начале, конце и середине скоса в сечении симметрии кольца) лежат на логарифмической спирали, центр которой находится на оси кольца (RU 2103560 С1, опубл. 27.01.1998).

Недостатками известных решений являются сложность конструкции, трудоемкость изготовления и повышенное гидравлическое сопротивление, что снижает КПД насоса.

Задача, решаемая изобретением, заключается в повышении конструктивной простоты и технологической эффективности направляющего аппарата, снижении трудо- и энергозатрат на его изготовление и в повышении КПД центробежных насосов, оснащаемых предлагаемым направляющим аппаратом и предназначенных для работы в системах транспортирования нефти и других жидких углеводородов.

Поставленная задача решается тем, что предлагаемый направляющий аппарат центробежного насоса, согласно изобретению, содержит кольцевую платформу с очерченным по окружности внешним и круглоцилиндрическим внутренним контурами с диаметром последнего, превышающим диаметр рабочего колеса, и систему равномерно размещенных с многозаходной спиральной закруткой на указанной платформе под углом к ее поверхности и плавно расширяющихся к внешнему контуру тонкостенных лопаток с образованием между ними диффузорных каналов с цилиндрически очерченными скошенными меньшим входным и большим выходным раструбами, при этом конфигурация внешней и внутренней боковых поверхностей в сечении по высоте лопатки очерчена разноцентровыми радиусами, центры которых равномерно разнесены с угловым смещением, предпочтительно, по двум окружностям, отдельным для центров радиусов каждой из указанных поверхностей, причем длина радиуса внешней из указанных боковых поверхностей принята меньшей радиуса внутренней поверхности, а длина последнего принята меньшей диаметра кольцевой платформы, предпочтительно, не превышающей диаметр внутреннего створа последней, причем общее число, частота расположения по окружности на платформе и угол спиральной закрутки лопаток, определяющие ширину в свету диффузорных каналов, приняты с соблюдением условия, при котором угловая ширина проекции каждой лопатки на условную осевую цилиндрическую поверхность направляющего аппарата частично перекрыта соответственно входным и выходным участками аналогичных проекций не более чем двух смежных лопаток.

При этом лопатки могут быть расположены на кольцевой платформе направляющего аппарата равнораспределенно по окружности с взаимным угловым смещением смежных лопаток на угол α, равный α=360:N, где N - число лопаток на кольцевой платформе.

Направляющий аппарат центробежного насоса может быть неподвижно установлен в корпусе центробежного насоса, имеющего проточную часть с разделенными рабочим колесом с ротором всасывающей и напорной полостями и двухвитковый отвод, между выходом из рабочего колеса и напорной полостью по ходу движения перекачиваемого потока, при этом радиальная ширина упомянутой кольцевой платформы направляющего аппарата и проекции лопаток на условную осевую плоскость ротора принята практически перекрывающей с обеспечением вращения колеса разницу между радиальными размерами условной осесимметричной контурной окружности, охватывающей указанное рабочее колесо, и аналогичной окружности с радиусом, равным минимальному радиальному расстоянию от оси ротора до ближайшей точки каждого из витков упомянутого двухвиткового отвода при вариабельном изменении конструкции диаметра рабочего колеса и универсальном сохранении размеров корпуса и отвода насоса.

Технический результат, достигаемый приведенной совокупностью признаков, заключается в повышении конструктивной простоты и технологической эффективности направляющего аппарата, снижении трудо- и энергозатрат на его изготовление и в повышении КПД центробежных насосов, оснащаемых предлагаемым направляющим аппаратом и предназначенных для работы в системах транспортирования нефти и других жидких углеводородов, достигаемых за счет того, что лопатки выполнены тонкостенными, плавно расширяющимися к внешнему контуру с образованием диффузорных каналов между ними, а боковые поверхности лопаток очерчены разноцентровыми радиусами, длина которых до соответствующих внешних боковых поверхностей принята меньшей радиуса кривизны внутренней поверхности и принята не превышающей диаметр внутреннего створа платформы, а также за счет найденной в изобретении частоты расположения лопаток на платформе.

Сущность изобретения поясняется чертежом, где

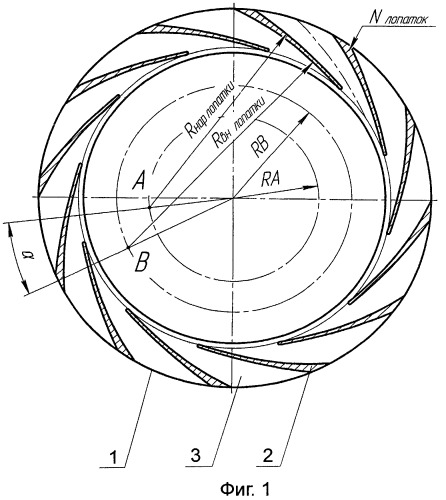

на фиг.1 изображен направляющий аппарат, разрез по лопаткам в плоскости, нормальной к оси симметрии аппарата;

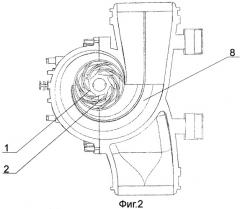

на фиг.2 - корпус центробежного насоса с двухвитковым отводом с установленным в нем направляющим аппаратом (повернут на 90°), продольный разрез;

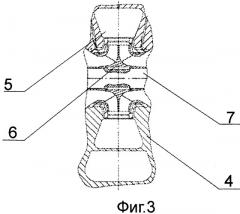

на фиг.3 - проточная часть корпуса центробежного насоса, продольный разрез.

Направляющий аппарат центробежного насоса содержит кольцевую платформу 1 с очерченным по окружности внешним и круглоцилиндрическим внутренним контурами с диаметром последнего, превышающим диаметр рабочего колеса. Направляющий аппарат содержит систему равномерно размещенных с многозаходной спиральной закруткой на указанной платформе 1 под углом к ее поверхности и плавно расширяющихся к внешнему контуру тонкостенных лопаток 2 с образованием между ними диффузорных каналов 3 с цилиндрически очерченными скошенными меньшим входным и большим выходным раструбами.

Конфигурация внешней и внутренней боковых поверхностей в сечении по высоте лопатки 2 очерчена разноцентровыми радиусами, центры которых равномерно разнесены с угловым смещением α, предпочтительно, по двум окружностям, отдельным для центров радиусов каждой из указанных поверхностей (фиг.1, где Rнар. лопатки - радиус внешней описывающей профиль лопатки дуги; Rвн. лопатки - радиус внутренней описывающей профиль лопатки дуги; А - точка расположения центра дуги Rнар. лопатки; В - точка расположения центра дуги Rвн. лопатки; RА - радиус окружности, на которой расположены точки A1, А2…AN; RB - радиус окружности, на которой расположены точки B1, B2…BN).

Длина радиуса внешней из указанных боковых поверхностей принята меньшей радиуса внутренней поверхности, а длина последнего принята меньшей диаметра кольцевой платформы 1, предпочтительно, не превышающей диаметр внутреннего створа последней. Общее число, частота расположения по окружности на платформе 1 и угол спиральной закрутки лопаток 2, определяющие ширину в свету диффузорных каналов 3, приняты с соблюдением условия, при котором угловая ширина проекции каждой лопатки 2 на условную осевую цилиндрическую поверхность направляющего аппарата частично перекрыта соответственно входным и выходным участками аналогичных проекций не более чем двух смежных лопаток 2.

Лопатки 2 расположены на кольцевой платформе 1 направляющего аппарата равнораспределенно по окружности с взаимным угловым смещением смежных лопаток на угол α, равный α=360:n, где n - число лопаток на кольцевой платформе.

Направляющий аппарат центробежного насоса неподвижно установлен в корпусе 4 центробежного насоса, имеющего проточную часть 5 с разделенными рабочим колесом 6 с ротором 7 всасывающей и напорной полостями и двухвитковый отвод 8, между выходом из рабочего колеса 6 и напорной полостью по ходу движения перекачиваемого потока. Радиальная ширина упомянутой кольцевой платформы 1 направляющего аппарата и проекции лопаток 2 на условную осевую плоскость ротора 7 принята практически перекрывающей с обеспечением вращения колеса разницу между радиальными размерами условной осесимметричной контурной окружности, охватывающей указанное рабочее колесо 6, и аналогичной окружности с радиусом, равным минимальному радиальному расстоянию от оси ротора 7 до ближайшей точки каждого из витков упомянутого двухвиткового отвода 8 при вариабельном изменении конструкции диаметра рабочего колеса 6 и универсальном сохранении размеров корпуса 4 и отвода 8 насоса.

Работает предлагаемый направляющий аппарат следующим образом.

При включении привода насоса перекачиваемая жидкость, обычно нефть, поступает от рабочего колеса 6 через систему лопаток 2 и образуемых ими диффузорных каналов 3 к входным сечениям двухвиткового отвода 8. При этом благодаря наличию направляющего аппарата, вариабельно перекрывающего полость между внешней кромкой рабочего колеса 6 и приемной кромкой поверхности двухвиткового отвода 8, происходит работа направляющего аппарата по спрямлению и детурбулизации потоков перекачиваемой жидкости на входе в двухвитковый отвод 8 и дальнейшему улучшению тока жидкости в насосе и на входе к примыкающему к нему трубопроводу. А найденное в изобретении конструктивное решение направляющего аппарата, в том числе форма и расположение лопаток и диффузорных каналов между ними, повышает эффективность работы и обеспечивает повышение КПД насоса.

1. Направляющий аппарат центробежного насоса, характеризующийся тем, что содержит кольцевую платформу с очерченным по окружности внешним и круглоцилиндрическим внутренним контурами с диаметром последнего, превышающим диаметр рабочего колеса, и систему равномерно размещенных с многозаходной спиральной закруткой на указанной платформе под углом к ее поверхности и плавно расширяющихся к внешнему контуру тонкостенных лопаток с образованием между ними диффузорных каналов с цилиндрически очерченными скошенными меньшим, входным и большим, выходным раструбами, при этом конфигурация внешней и внутренней боковых поверхностей в сечении по высоте лопатки очерчена разноцентровыми радиусами, центры которых равномерно разнесены с угловым смещением предпочтительно по двум окружностям, отдельным для центров радиусов каждой из указанных поверхностей, причем длина радиуса внешней из указанных боковых поверхностей принята меньшей радиуса внутренней поверхности, а длина последнего принята меньшей диаметра кольцевой платформы, предпочтительно не превышающей диаметр внутреннего створа последней, причем общее число, частота расположения по окружности на платформе и угол спиральной закрутки лопаток, определяющие ширину в свету диффузорных каналов, приняты с соблюдением условия, при котором угловая ширина проекции каждой лопатки на условную осевую цилиндрическую поверхность направляющего аппарата частично перекрыта соответственно входным и выходным участками аналогичных проекций не более чем двух смежных лопаток.

2. Направляющий аппарат центробежного насоса по п.1, отличающийся тем, что лопатки расположены на кольцевой платформе направляющего аппарата равнораспределенно по окружности с взаимным угловым смещением смежных лопаток на угол α, равный α=360:n, где n - число лопаток на кольцевой платформе.

3. Направляющий аппарат центробежного насоса по п.1, отличающийся тем, что он неподвижно установлен в корпусе центробежного насоса, имеющего проточную часть с разделенными рабочим колесом с ротором всасывающей и напорной полостями и двухвитковый отвод, между выходом из рабочего колеса и напорной полостью по ходу движения перекачиваемого потока, при этом радиальная ширина упомянутой кольцевой платформы направляющего аппарата и проекции лопаток на условную осевую плоскость ротора принята практически перекрывающей с обеспечением вращения колеса разницу между радиальными размерами условной осесимметричной контурной окружности, охватывающей указанное рабочее колесо, и аналогичной окружности с радиусом, равным минимальному радиальному расстоянию от оси ротора до ближайшей точки каждого из витков упомянутого двухвиткового отвода при вариабельном изменении конструкции диаметра рабочего колеса и универсальном сохранении размеров корпуса и отвода насоса.