Коррозионно-стойкая биметаллическая трубка и ее применение в оборудовании с трубным пучком

Иллюстрации

Показать всеИзобретение относится к коррозионно-стойкой биметаллической трубке и ее применению в изготовлении оборудования с трубным пучком. Сущность изобретения: биметаллическая трубка состоит из одного трубчатого элемента, изготовленного из первого металла, устойчивого к коррозионному и/или эрозионному действию технологических текучих сред, с которыми он контактирует, на внешнюю поверхность которого на одном конце или на зоне вблизи конца нанесено покрытие из второго металла, отличного от первого и более пригодного для образования герметичного сварного шва между ним и опорной конструкцией. Теплообменник с трубным пучком предназначен для проведения теплообменных операций при высоком давлении и при высоких температурах и в условиях, включающих воздействие высокоэрозионных и/или коррозионных агрессивных технологических текучих сред, и включает трубку, имеющую вышеуказанные характеристики. Техническим результатом изобретения является улучшенная рабочая характеристика химического оборудования с трубным пучком за счет высокой коррозионно/эрозионной стойкости трубок. 4 н. и 20 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к коррозионно-стойкой биметаллической трубке и ее применению в изготовлении оборудования с трубным пучком.

Более конкретно, настоящее изобретение относится к биметаллической трубке, выполненной из металла, устойчивого к коррозионному и/или эрозионному действию технологических текучих сред, с которыми это оборудование контактирует, сконструированной так, что она может быть установлена в оборудовании с трубным пучком, предназначенном для проведения теплообменных операций при высоком давлении и в условиях, включающих высокоэрозионные и/или коррозионные агрессивные среды.

Техника конструирования оборудования, работающего при высоких давлениях, независимо от того, включает ли оно разлагатели, реакторы, сепараторы, бойлеры и другую аппаратуру, в которой происходит теплообмен, обычно включает монтаж компактного армированного корпуса, способного выдерживать рабочие давления и гарантирующего максимальную безопасность и долговечность механических параметров, снабженного необходимыми каналами для ввода и вывода технологических текучих сред.

Наиболее широко используемым материалом для изготовления армированного корпуса является углеродистая сталь, поскольку она обладает оптимальным сочетанием механических свойств, относительно небольшой себестоимостью и коммерческой доступностью. Для получения максимальной поверхности теплообмена внутрь армированного корпуса обычно помещают трубный пучок, который на каждом конце заканчивается пластиной или трубной пластиной, обращенной к сборной камере или камере распределения текучей среды. Теплообмен, создаваемый при помощи трубного пучка, обеспечивают протеканием второй текучей среды, находящейся при другой температуре, обычно обладающей пониженной агрессивностью и циркулирующей в межтрубном пространстве в непосредственном контакте с внешней стороной труб.

В химических способах, связанных с обработкой высокоагрессивных текучих сред, по меньшей мере одна из двух поверхностей каждой трубки и трубной пластины и по меньшей мере часть внутренней поверхности армированного корпуса подвергаются непосредственному воздействию указанных текучих сред и поэтому на эти поверхности должен быть нанесен соответствующий защитный слой, выполненный из подходящего металла и/или металлического сплава.

Некоторые способы и оборудование, обычно применяемые для осуществления теплообмена в подобных случаях, описаны, наряду с другой информацией, в технической публикации "Perry's Chemical Engineering Handbook", McGraw-Hill Book Co., 6th Ed. (1984), стр.11-18. Типичный пример такого оборудования представляет собой десорбер, включенный в цикл высокого давления в производстве мочевины.

Для решения проблемы коррозии и/или эрозии предлагались различные подходы как на существующих промышленных предприятиях, так и в литературе. В самом деле, существует большое количество металлов и сплавов, способных в течение достаточно длительного времени выдерживать воздействие чрезвычайно агрессивных условий, создаваемых внутри оборудования при проведении способов, включающих применение высококоррозионных текучих сред, подобных, например, средам, получаемым в производстве азотной кислоты и мочевины. Среди этих металлов могут быть отмечены свинец, титан, цирконий, тантал, ниобий и их сплавы различных сортов, наряду с разнообразными нержавеющими сталями, например аустенитной нержавеющей сталью (AISI 316L класс мочевины), нержавеющей сталью типа 25/22/2 Cr/Ni/Mo, аустенитно-ферритными нержавеющими сталями.

Несмотря на то, что стоимость таких металлов, как титан и цирконий, более высока, чем у нержавеющих сталей, их высокая коррозионная стойкость и удовлетворительные механические свойства часто делают их использование более предпочтительным, чем использование стали, при изготовлении трубок для теплообменного оборудования высокого давления, применяемого в синтезе мочевины и азотной кислоты. В частности, как известно, цирконий обладает прекрасной стойкостью по отношению как к химической коррозии, так и к эрозионному действию контактирующих с ним технологических текучих сред, в то время как титан обладает сходной коррозионной стойкостью, но меньшим сопротивлением к эрозионному действию.

Одна из проблем, наиболее часто встречающаяся в данной области техники при использовании специальных материалов для конструирования и изготовления теплообменников описанного выше типа, связана с разработкой и изготовлением долговечных герметичных соединений между различными поверхностями, подвергающимися действию коррозионных сред. В самом деле, хорошо известно, что предпочтительными точками атаки коррозионных сред всегда являются сварные соединения, поскольку кристаллическая структура металла в месте соединения имеет большее количество дефектов. Соединения двух различных металлов также представляют собой проблему, поскольку при этом легко образуются области диффузии одного металла в другой, что ведет к нестабильности системы из-за различий в химическом потенциале, несовместимости при образовании сплава (как, например, между титаном или цирконием с одной стороны и нержавеющей сталью или углеродом, с другой стороны).

В частном случае теплообменника с трубным пучком, например десорбера, включенного в цикл (контур) высокого давления в производстве мочевины, решение проблемы коррозии чрезвычайно затруднено из-за особенностей геометрии оборудования, обеспечивающей максимально контролируемое распределение и воспроизводимость температур и состава текучих сред, в особенности, если теплообмен связан с протеканием химических реакций. В указанном случае были предприняты относительно успешные попытки предотвращения коррозии при помощи нанесения подходящих покрытий на поверхность трубной пластины и другие поверхности армированного корпуса, находящиеся в контакте с коррозионными средами; однако эти попытки не увенчались созданием оборудования с приемлемой себестоимостью, способного работать более длительный промежуток времени без остановки ремонт.

В патенте США 4899813 (заявленном заявителем) описана конструкция и применение вертикального оборудования высокого давления с трубным пучком, особенно пригодного для проведения десорбции раствора мочевины, поступающего из реактора синтеза. Для предотвращения коррозии внутренней поверхности трубок, в которых происходит теплообмен и разложение карбамата, то есть там, где химическая и эрозионная агрессивность среды максимальна, применяют пучок трубок, состоящий из биметаллических трубок, т.е. трубок, состоящих из изготовленной из нержавеющей стали внешней части и внутренней части меньшей толщины (0,7-0,9 мм), изготовленной из циркония и механически присоединенной к внешней части, но не приваренной к ней. С другой стороны, остальная часть теплообменника/десорбера, находящаяся в контакте с раствором мочевины, состоит из армированного корпуса, выполненного из обычной нержавеющей стали, на внутреннюю поверхность которого нанесено покрытие из соответствующей нержавеющей стали. Таким образом, проблемы, связанные с коррозией и эрозией внутри трубок, были решены за счет прекрасной коррозионной стойкости циркония, но при этом удалось избежать трудностей, связанных с образованием специальных соединений сталь/цирконий, поскольку эти металлы не могут быть эффективно соединены друг с другом сваркой; в то же самое время производство такого оборудования оказалось достаточно экономически выгодным.

Несмотря на прекрасные результаты, полученные при применении такой технологии, было обнаружено, что в некоторых областях теплообменника, особенно в областях, сосредоточенных вокруг нижней трубной пластины десорбера и в соответствующей камере, происходят непредсказуемые коррозионные явления, вызываемые агрессивностью текучих сред. Та же проблема может со временем возникать в другом оборудовании с трубным пучком, работающем в условиях со сравнимой агрессивностью.

Также было предложено использовать в теплообменниках с трубным пучком, работающих в экстремальных условиях, трубки, полностью изготовленные из металла с высокими техническими характеристиками, такого как цирконий, ниобий или тантал, в то время как на остальные поверхности теплообменника, т.е. поверхности трубных пластин и стенки сборной и распределительной камеры, подвергающиеся воздействию агрессивных сред, может быть нанесено покрытие, выполненное из другого, более пригодного и/или доступного материала, например из титана или нержавеющей стали, обладающего при этом меньшей коррозионной и/или эрозионной стойкостью. Аналогичная ситуация может быть обнаружена в случае обслуживания или ремонта уже существующих теплообменников, в которых прокорродировавшие или разрушившиеся трубки заменяют на новые трубки, изготовленные из более стойких материалов, отличных от первоначально установленных, но с другой стороны, остальные разрушившиеся в меньшей степени поверхности оборудования не заменяют, оставляя первоначальный материал. В последнем случае еще более важной становится проблема образования долговременного соединения между различными металлами, поскольку на поверхность уже имеющейся трубной пластины практически невозможно нанести новое покрытие из-за трудностей, возникающих при установлении большого количества трубок на единице площади поверхности.

Однако в обоих вышеописанных случаях остается проблема герметичного соединения трубок с защитным покрытием трубной пластины. Небольшое свободное пространство, доступное при монтаже трубок на пластине, где они расположены близко друг к другу, усложняет использование специальных методик соединения, например холодной сварки, сварки в твердой фазе, или применения совместной экструзии, которая часто необходима для герметичного соединения металлов, несовместимых при традиционной сварке.

В патентной заявке EP 1577632 описан теплообменник с трубным пучком, пригодный для обработки карбамата аммония на установках синтеза мочевины; указанный теплообменник с трубным пучком состоит из титановых трубок, покрытых тонким слоем циркония с той стороны, которая подвергается действию коррозионной текучей среды, и герметично закрепленных на трубной пластине сваркой титан-титан. Слой циркония не обязательно покрывает всю протяженность поверхностей трубок, но может быть расположен в той области, на которую приходится самое агрессивное воздействие среды. Способы изготовления указных трубок могут включать горячую сварку или горячую штамповку, способствующую образованию металлургической связи между слоем циркония и поверхностью титана. Однако решение, предлагаемое этой патентной заявкой, не вполне удовлетворительно с точки зрения механических характеристик титановых трубок, толщина которых должна быть больше обычной, что снижает эффективность теплообмена. Эта проблема становится еще более серьезной, если учесть, что титан имеет более низкую теплопроводность, чем цирконий.

В патентной заявке US 2006027628 предложено другое решение этой проблемы, включающее изготовление трубного пучка, в котором трубки включают промежуточный трубчатый металлический элемент, в основном выполненный из металла с улучшенными противокоррозионными свойствами и приваренный в твердом состоянии к одному или к обоим концам трубки, и второй двухслойный коаксиальный трубчатый элемент, в котором один слой выполнен из того же металла, что и промежуточный элемент, а второй слой пригоден для сваривания с металлом покрытия трубной пластины.

Однако задача разработки оборудования, работающего под давлением и включающего трубки, находящиеся в контакте с чрезвычайно коррозионными текучими средами, в частности, для оборудования с трубным пучком, применяемого в цикле синтезе мочевины, имеющего прекрасное сочетание долговечности, дизайна и конструкционной простоты, изготавливаемого с небольшими капитальными затратами и удовлетворяющего наиболее важным требованиям безопасности, так и не была полностью решена. Кроме того, некоторые конструкционные проблемы, связанные с остановками на обслуживание, ремонт и усовершенствование существующего трубчатого оборудования, разработанного для применения в сложных условиях, все еще остаются нерешенными.

В процессе непрерывных поисков в связи с улучшением собственной технологии, заявитель обнаружил, что вышеизложенные задачи и проблемы, связанные с ними, могут быть успешно решены при помощи изготовления трубок особой конфигурации, особенно в оборудовании с трубным пучком, включающем трубки, изготовленные из антикоррозионного материала, отличного от нержавеющей стали.

Таким образом, первым объектом настоящего изобретения является биметаллическая трубка, включающая:

первый трубчатый элемент E1, выполненный из металла M1, выбираемого из Zr, Та, Nb и Al, или сплава указанных металлов, стойкий по отношению к агрессивному действию технологической текучей среды, контактирующей с внутренней его поверхностью, однородный по всей длине трубки, и

по меньшей мере, второй трубчатый элемент E2, выполненный из второго металла или сплава M2, отличного от M1, расположенный по окружности снаружи указанного первого трубчатого элемента вблизи от одного из его концов на участке, составляющем менее одной третьей части длины всей трубки, и герметично соединенный с указанным элементом E1.

Вторым предметом настоящего изобретения является способ изготовления вышеуказанной биметаллической трубки, беря за основу трубку, состоящую по всей ее длине по меньшей мере из одного трубчатого элемента E0, выполненного из указанного металла M1, включающий следующие операции:

а) преобразование внешней поверхности по меньшей мере на одном из концов E0, на участке, достаточном для размещения второго трубчатого элемента E2, с образованием подходящего установочного гнезда, внешний диаметр трубки которого предпочтительно меньше исходного диаметра;

б) размещение трубчатого элемента E2, длина которого меньше или равна трети длины E0, выполненного из металла M2, отличного от металла M2, сконструированного в виде кольца вокруг по меньшей мере отрезка указанного установочного гнезда;

в) соединение поверхностей металлов M1 и M2 по меньшей мере на части поверхности контакта между указанными трубчатыми элементами E0 и E2 с образованием герметичного соединения, предпочтительно усиленного, по всему периметру полученной таким образом биметаллической трубки.

Дополнительный аспект настоящего изобретения относится к оборудованию с трубным пучком, пригодному для осуществления эффективного теплообмена при высоком давлении и высокой температуре между по меньшей мере двумя текучими средами, одна из которых в условиях осуществления способа обладает повышенной агрессивностью и контактирует с внутренними стенками трубок трубного пучка, включающему полый корпус или армированный корпус, способный выдерживать рабочие давления и состоящий из материала, подвергающегося коррозии под воздействием указанной текучей среды с повышенной агрессивностью, в центральной части которого смонтирован трубный пучок, концы которого закреплены на двух прикрепленных к армированному корпусу трубных пластинах, на поверхность которых, контактирующую с агрессивной текучей средой, нанесен металл M3, стойкого по отношению к коррозии, отличающемуся тем, что указанный трубный пучок включает по меньшей мере одну биметаллическую трубку, предлагаемую согласно настоящему изобретению, установленную на трубной пластине таким образом, что, по меньшей мере, один из ее концов включает герметичный сварной шов между металлом M2 указанного трубчатого элемента E2 и металлом M3 покрытия трубной пластины.

Еще одним предметом настоящего изобретения является способ изготовления указанного оборудования и применение указанного способа для реконструкции и ремонта уже существующего оборудования при помощи введения в него указанной биметаллической трубки.

Другие цели настоящего изобретения будут ясны специалистам в данной области техники, ознакомившимся с настоящим описанием.

Используемый в настоящем описании и формуле изобретения термин «сплав», относящийся к некоторому металлу, относится к металлической композиции, включающей указанный металл в количестве по меньшей мере 40% мас.

Используемый в настоящем описании и формуле изобретения термин «коррозия» или «коррозионное действие», относящийся к действию технологической текучей среды, контактирующей с поверхностью некоторого металла или сплава, в общем случае означает исчезновение или изменение свойств материала, образующего поверхность, и включает как коррозионное действие, вызываемое химической атакой поверхности, так и эрозионное действие, вызываемое физическим удалением материала за счет ударных сил, трения и иссечения.

В соответствии с настоящим описанием, термин «коррозионно-стойкий», относящийся к материалу в отношении некоторой текучей среды в определенных условиях проведения способа, означает материал, показатель коррозии которого, измеренный в соответствии со стандартом ASTM А 262 п. С (HUEY Test), составляет менее 0,1 мм/год. Показатели коррозии материалов, обычно применяемых в промышленности, указаны в различных руководствах, известных специалистам в данной области техники, например в таблицах с 23-22 до 23-24 вышеуказанной публикации "Perry's Chemical Engineering Handbook", в графе «карбамат аммония».

Используемый в настоящем описании и формуле изобретения термин «силовая сварка» или «сварка герметичным сварным швом» относится к следующим определениям, выбранным из Правил ASME VIII Div. 1 UW20:

- силовая сварка - это сварка, характеристики которой удовлетворяют предписаниям проекта на основании механических характеристик и напряжений, полученных при растяжении сваренных частей;

- сварку герметичным сварным швом выполняют с целью избежать потерь, и размеры шва не определяют на основании нагрузок, указанных выше, для силовой сварки.

Используемый в настоящем описании термин «однородный» и «однородно», относящийся к трубчатому элементу E1, указывает на отсутствие любого нарушения непрерывности, вызываемого сваркой или другим способом герметичного или силового соединения различных частей металла M1. Это определение не исключает того, что сечение или толщина указанного трубчатого элемента может различаться в пределах трубки.

Используемый в настоящем описании термин «металлургически присоединенный», относящийся к взаимодействию между двумя соединенными друг с другом металлическими телами (например, два тела, выбираемые из трубы, трубчатого элемента, металлического покрытия, пластины или металлического слоя), указывает на наличие поверхности или сечения контакта между указанными металлическими телами, при котором соответствующие составляющие (которые могут быть изготовлены из одного металла или из разных металлов) соединяют непосредственно или опосредовано друг с другом с образованием соединения, характеризующегося механической прочностью и сопротивлением к разъединению того же порядка величины, как по меньшей мере соответствующие характеристики одного из указанных металлов. В соответствии с этим определением, примеры металлургически присоединенных тел включают соединения металлов дуговой сваркой с плавящимся электродом или без него, пайкой твердым припоем, холодной сваркой (фрикционной сваркой, сваркой взрывом), совместной экструзией, горячей вытяжкой или аналогичными способами.

Поперечное сечение трубки, предлагаемой согласно настоящему изобретению, не ограничено какой-либо определенной формой и, следовательно, оно может быть круглым, яйцевидным, прямоугольным или другой формы, возможно неправильной, в соответствии с требованиями конкретного применения. Для облегчения обработки и установки, а также для придания наилучших механических характеристик, предпочтительным является сечение круглой формы по всей длине трубки. Кроме того, форма трубки, предлагаемой согласно настоящему изобретению, не ограничена линейной формой в продольном направлении, но может быть дуговидной, коленчатой или изогнутой, несмотря на то, что для простоты изготовления и установки обычно используют линейную форму.

Размеры указанной трубки могут колебаться в широких пределах в зависимости от разнообразия ее применений. Для достижения оптимальных характеристик при работе в условиях высокого перепада давлений, обычно составляющего от 2 до 30 МПа между внешней поверхностью (сторона оболочки, контактирующая с теплообменной текучей средой, обычно представляющей собой водяной пар низкого, среднего или высокого давления) и внутренней поверхностью (контактирующей с коррозионной жидкостью), внутренний диаметр (или максимальная ширина сечения) трубки находится в диапазоне от 5 до 150 мм, предпочтительно, от 10 до 100 мм, а толщина трубчатого элемента E1 в центральной зоне трубки, где отсутствует элемент E2, предпочтительно находится в диапазоне от 1 до 15 мм, предпочтительно от 1,5 до 10 мм, за исключением тех зон, где присутствуют другие трубчатые элементы, концентрические к E1.

Предпочтительными металлами для изготовления элемента E1 являются цирконий и ниобий, в особенности, цирконий и его сплавы, включающие по меньшей мере 60% Zr, например Zircalloy® и Zircadyne®, что объяснятся прекрасной коррозионной и эрозионной стойкостью этого металла и его удовлетворительной коммерческой доступностью.

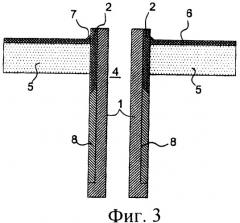

Трубка, предлагаемая согласно настоящему изобретению, кроме указанных элементов E1 и E2, может включать и другие трубчатые элементы, образующие соответствующие слои, расположенные концентрически снаружи элемента E1, и простирающиеся на всю длину трубки или более короткие участки. В этом случае толщина трубчатого элемента E1 может составлять даже менее 1 мм, например находиться в диапазоне от 0,3 до 5 мм. В этом случае, вокруг элемента E1, образованного металлом M1, располагают один или несколько слоев трубчатой формы, составляющих одно целое с металлом M1 и соприкасающихся с ним, выполненных, например, из третьего металла или сплава (например, нержавеющей стали), способного выдерживать перепад давлений, но предпочтительно менее дорогостоящего, который может быть металлургически присоединен к металлу M1 или просто контактировать с ним, образуя структуру, в которой E1 меньше подвергается воздействию давления. Металл указанных одного или нескольких дополнительных слоев предпочтительно выбирают из металлов или сплавов, определенных выше для металла M2, но этот металл не обязательно должен быть металлом, из которого изготовлен трубчатый элемент E2, даже если предпочтительно, чтобы этот указанный третий металл образовывал металлургическое сварное или паяное соединение с металлом M2.

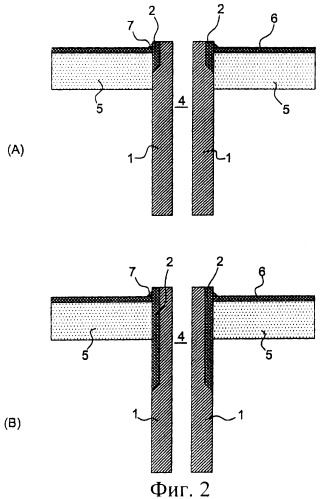

Неограничивающий пример многослойной трубки, включающей несколько наложенных друг на друга трубчатых элементов, предлагаемый согласно настоящему изобретению, схематически изображен на Фиг.3. В этом случае дополнительный трубчатый элемент примыкает к элементу E2 и установлен на центральном участке длины трубки; кроме того, настоящее изобретение также включает решение, в котором дополнительный трубчатый элемент простирается на всю длину E1, а элемент или элементы E2 установлены на концах трубки, располагаясь по окружности поверхности указанного дополнительного трубчатого элемента.

Длина трубки, предлагаемой согласно настоящему изобретению, может колебаться в широких пределах в соответствии с размерами оборудования, в которое ее устанавливают. В общем случае длина трубки по меньшей мере в 5 раз превышает ее диаметр и предпочтительно составляет от 1 до 20 метров, более предпочтительно, от 2 до 10 метров. В то время как трубчатый элемент E1 по существу расположен во всю длину трубки, второй элемент E2 располагается на одном или обоих ее концах или близко к ним, и длина его составляет предпочтительно от 0,2 до 20%, более предпочтительно от 1 до 10% от всей длины трубки.

Толщину E2 удобно выбирать в соответствии с механическими характеристиками и рабочими условиями предполагаемого использования. Обычно толщина может составлять от 1 до 15 мм, предпочтительно от 2 до 10 мм.

Указанный элемент E2 состоит из металла или сплава M2, отличного от M1, и его предпочтительно выбирают в соответствии с другими составляющими оборудования, в которое помещают биметаллическую трубку. В общем случае, M2 удобно выбирать из металлов или сплавов, совместимых при сварном соединении с защитным покрытием оборудования, находящимся в зонах, контактирующих с коррозионной текучей средой вблизи соединения с трубкой. Например, в случае теплообменника типа десорбера в синтезе мочевины, указанный металл M2 предпочтительно выбирают из титана или одного из его сплавов, или нержавеющей стали марки, пригодной для работы с мочевиной, в соответствии с металлом, из которого изготовлено покрытие сборной и распределительной камеры десорбера. Типичными не ограничивающими примерами таких металлических материалов, кроме титана и его соответствующих сплавов, являются AISI 316L стали (марки, пригодные для работы с мочевиной), сталь INOX 25/22/2 Cr/Ni/Mo, специальные аустенитно-ферритные стали.

Особенно предпочтительными металлами M2 являются титан и его сплавы, устойчивые к коррозионному воздействию карбамата аммония.

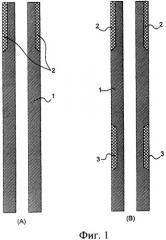

В соответствии с настоящим изобретением, как более подробно описано ниже, указанный элемент E2 может быть подходящим образом соединен герметичным сварным швом с покрытием трубной пластины теплообменника. В обычной практике, применяемой в данной области техники, указанное сварное соединение предпочтительно также образует область усиленного (силового) соединения трубки с пластиной, устойчивого к механическим нагрузкам, возникающим под действием разности давлений. В соответствии с использованием и конструкцией теплообменника, элемент E2 может быть подходящим образом установлен таким образом, что один из его концов совпадает с концом трубки, или он может вставлен, располагаясь по окружности элемента E1, вблизи от отверстия трубки, так что она состоит только из элемента E1 (как показано элементом 3 на Фиг.1В).

В соответствии с предпочтительным примером реализации, указанный элемент E2 однородно расположен по всей длине конечного отрезка биметаллической трубки, образуя непрерывный слой вплоть до ее конца.

С другой стороны, в соответствии с другим примером реализации настоящего изобретения, указанный элемент E2 может выступать на небольшое расстояние, предпочтительно, от 0,1 до 15 см, за пределы элемента E1.

Кроме того, для образования более широкой и поддерживающей поверхности соединения для возможного герметичного сварного соединения трубки с трубной пластиной внешний диаметр элемента E2 также может быть больше внешнего диаметра центральной части биметаллической трубки. Толщина указанного элемента E2 предпочтительно находится в диапазоне от 0,5 до 8 мм, более предпочтительно от 1 до 4 мм; эта толщина должна быть достаточна для образования основания сварного соединения биметаллической трубки с соответствующей опорой, например с трубной пластиной теплообменника или разлагателя.

В особенно предпочтительном примере реализации, трубка, предлагаемая согласно настоящему изобретению, включает трубчатый элемент E1, изготовленный из чистого циркония или сплава, содержащего, по меньшей мере, 60% циркония, и по меньшей мере, один трубчатый элемент E2, изготовленный из титана или одного из его сплавов, расположенный по окружности вокруг E1 вблизи от конца трубки, и металлургическое герметичное соединение, предпочтительно усиленное (силовое), образованное между элементом E2 и поверхностью контакта и приваренное по меньшей мере в зоне, находящейся в непосредственной близи от отверстия трубки.

В соответствии с особенно предпочтительным примером реализации, указанная металлическая трубка включает два трубчатых элемента E2, изготовленных из одного и того же материала или из разных материалов, каждый из которых расположен вблизи от одного из концов трубки. Такая конфигурации удобна для изготовления теплообменников с трубным пучком, в которых обе трубные пластины включают металлическое покрытие, изготовленное из металла M3, отличного от металлов и сплавов, которые были определены для M1 и использованы для изготовления внутренних стенок биметаллических трубок.

Трубка, предлагаемая согласно настоящему изобретению, может быть изготовлена в соответствии с обычными металлургическими способами, которые специалисты в данной области техники могут подходящим образом адаптировать для каждого конкретного случая. Тем не менее, заявитель разработал оригинальный и эффективный способ изготовления указанной трубки, который, как уже было сказано, представляет собой второй аспект настоящего изобретения.

В операции (а) указанного способа отрезок внешней поверхности трубки E0, расположенный на одном конце или не обоих концах трубки, обрабатывают таким образом, что на нем можно расположить второй трубчатый элемент E2, изготовленный из металла M2. Обработка может состоять в очистке поверхности указанного отрезка для создания достаточной адгезии к поверхности элемента E2, или обработка может включать удаление тонкого слоя метала с поверхности трубки, например, при помощи шлифовки или токарной обработки, с целью изготовления подходящего установочного гнезда, диаметр которого (или эквивалентный диаметру размер, если трубка некруглого сечения) меньше, чем первоначальный диаметр трубки, предпочтительно, меньше на величину от 0,1 до 2 мм (или более, в соответствии с геометрическими характеристиками), и которое может лучше удерживать элемент E2. Подходящие способы очистки и шлифовки включают способы, обычно используемые в данной области техники для обработки металлов типа M1.

Подготовку поверхности осуществляют на участке трубки, длина которого соответствует размерам элемента E2 и соответствующим технологиям сборки. В общем, предпочтительно, подготавливают установочное гнездо, длина которого превышает длину перекрывания между элементами E1 и E2 в биметаллической трубке на величину от 1 до 20 мм.

В операции (б) предлагаемого способа изготовления трубчатый элемент E2 располагают на установочном гнезде, приготовленном в соответствии с операцией (а). Для этой цели элемент E2, если он был сформован заранее, должен иметь внутренний диаметр, соответствующий диаметру установочного гнезда, за исключением небольших деформаций, которые могут произойти в результате установки за счет нагрузки или давления.

В последующей операции (в) поверхности элементов E1 и E2, контактирующие друг с другом, обрабатывают с образованием по всему периметру поверхности герметичного соединения, способного выдерживать проектируемую осевую нагрузку, с образованием металлургической связи. Это соединение может быть выполнено сваркой в соответствии с известными методиками сварки металлов типа металла M1 с металлами типа металла M2, например Ti с Zr или Al с Zr и т.д., или взрывной сваркой (английский термин «взрывное соединение»), при помощи вакуумной или и/или горячей протяжки, или при помощи другой методики сцепления или соединения различных металлов, при котором получают металлургическую связь между поверхностями двух элементов E1 и E2, таким образом гарантируя стабильное герметичное соединение с металлической трубкой в рабочих условиях. Даже если в этом нет необходимости, в соответствии с настоящим изобретением предпочтительно, чтобы зона соединения (т.е. площадь герметичного соединения металлов M1 и M2) распространялась на максимально возможное расстояние, более предпочтительно, совпадала со всей площадью контакта и наложения металлов М1 и M2 друг на друга.

В соответствии с предпочтительным примером реализации указанного способа, биметаллическая трубка, предлагаемая согласно настоящему изобретению, может быть изготовлена посредством образования при сварке наплавки из металла M2 в установочной области, подготовленной в операции (а), при последующем выполнении необходимых доводочных операций. Такое изменение позволяет одновременно выполнять операции (б) и (в) указанного способа, предлагаемого согласно настоящему изобретению.

Специалисты в данной области техники могут внести и другие изменения в указанном способе и других способах изготовления указанной биметаллической трубки, применяя свои знания в данной области техники к конкретному примеру реализации. Вышесказанное включает возможность изготовления биметаллической трубки, длина которой больше рабочей длины и последующее удаление лишних частей.

В соответствии с другим аспектом настоящего изобретения, указанную биметаллическую трубку изготавливают таким образом, что элемент T1 и элемент T2 соединяют друг с другом, предпочтительно, образуя металлургическую связь вдоль поверхности контакта, имеющей не цилиндрический профиль, а профиль усеченного конуса. В этом случае операция (а) способа, заявляемого для изготовления указанной биметаллической трубки, включает изготовление на E0, например, при помощи токарной обработки, установочного гнезда, имеющего форму усеченного конуса, предпочтительно, длиной от 20 до 50 мм, с непрерывным уменьшением диаметра E0 вдоль профиля усеченного конуса на величину от 0,5 до 6 мм, предпочтительно, от 1 до 3 мм. Затем на установочное гнездо надевают элемент Е2, внутренняя поверхность которого также имеет форму соответствующего усеченного конуса, подходящего для соединения с E0, и фиксируют на этом коническом гнезде в соответствии с операциями (б) и (в) настоящего способа, соответственно.

Трубка, предлагаемая согласно настоящему изобретению, благодаря своим оригинальным и эффективным характеристикам, позволяющим образовывать герметичное соединение между ее концами и антикоррозионным слоем по меньшей мере части оборудования, из которого выступает указанная трубка, может найти применение при осуществлении многих промышленных химических способов; в то же время эта трубка сохраняет высокую коррозионную/эрозионную стойкость по отношению к технологическим текучим средам по всей своей длине благодаря присутствию неотъемлемого трубчатого элемента E1, выполненного из материала с высокими техническими характеристиками и не образующего зон соединения, или, в любом случае, неднородной поверхности, которая может контактировать с коррозионной текучей средой, который соединен с элементом E2, металлургически связанным с Е1, готова для герметичного введения в крепеж конструкции вывода, например трубную пластину, и образует монтажный узел, устойчивый к коррозии в целом в стандартных условиях проведения способа.

Таким образом, трубка может быть использована, например, в качестве соединительной линии между оборудованием, в котором под давлением протекают коррозионные текучие среды, или, предпочтительно, для изготовления трубного пучка теплообменника, пригодного для обработки коррозионных текучих сред при средних или высоких давлениях. Особенно предпочтительным является ее использование в изготовлении теплообменников, в которых также происходят химические реакции или явления переноса фазы, включающие образование нескольких фаз, находящихся в контакте друг с другом, и в которых происходят значительные коррозионные изменения как под действием химического окисления, так и благодаря эрозионному действию турбулентных потоков и истиранию стенок частицами среды. Оборудование такого типа включает десорберы карбамата в установках синтеза мочевины.

Последнее из упомянутых оборудование обычно работает под давлением, значения которог