Способ изготовления сверхпроводящего изделия

Иллюстрации

Показать всеИзобретение относится к криогенной технике и может быть использовано при изготовлении сверхпроводящих изделий, в частности высокочастотных объемных резонаторов, волноводов, линий задержки и т.п. устройств. Формируют листовой штамповкой металлическую основу из никеля, кобальта, меди или сплава этих металлов. На наружную поверхность основы сверхпроводящего изделия последовательно наносят электрохимическим осаждением многослойное покрытие, состоящее из защитного слоя из хрома, молибдена или вольфрама, сверхпроводящего слоя из ниобия или станнида ниобия, стабилизирующего слоя из тантала или его сплава с ниобием и опорного теплопроводного медного слоя. После нанесения защитного слоя его подвергают механическому полированию до обеспечения чистоты поверхности 0,1 мкм и менее. Сверхпроводящий слой изделия наносят осаждением из расплава солей галогенидов щелочных металлов и солей ниобия или ниобия и олова при температуре 750-850°С и катодной плотности тока 100-500 А/м2. После полирования сверхпроводящего слоя изделие подвергают отжигу в вакууме при температуре 500-900°С. Предлагаемый способ обеспечивает снижение поверхностного сопротивления объемных резонаторов на высоких частотах в 1,28-1,41 раза и увеличение добротности на 28-40%. При этом снижается уровень потерь энергии, обусловленных токами автоэлектронной эмиссии. 6 з.п. ф-лы, 6 пр., 1 ил.,1 табл.

Реферат

Изобретение относится к криогенной технике и может быть использовано при изготовлении сверхпроводящих изделий, в частности высокочастотных объемных резонаторов и других высокочастотных устройств.

В качестве основного материала при изготовлении сверхпроводящих изделий используют ниобий - элемент с наиболее высокими критической температурой (Тс=9,3 K) и термодинамическим критическим полем (Вс=196 мТл). Традиционный метод изготовления сверхпроводящих СВЧ-устройств заключается в токарной обработке заготовки из высокочистого ниобия электронно-лучевой плавки с последующей химической или электрохимической полировкой поверхностного слоя. Для снятия механических напряжений, которые возникают при токарной обработке, полученную заготовку обычно отжигают в высоком вакууме. При этом имеют место большие потери дорогостоящего сверхпроводящего материала и, следовательно, возрастает стоимость изделий. Кроме того, таким путем трудно изготовить изделия сложной формы, которые наиболее характерны для СВЧ-устройств. Более экономично и менее энергоемко изготавливать сверхпроводящие изделия путем нанесения тонкого сверхпроводящего слоя на металлическую основу с нормальной проводимостью. Однако при этом возникает проблема формирования равномерного сверхпроводящего слоя заданной структуры, обеспечивающего пониженное поверхностное сопротивление на высоких частотах и минимальные потери энергии.

Известен способ изготовления сверхпроводящего изделия (см. пат. США 4012293, МПК4 H01L 39/24, 3/66, 1977), преимущественно СВЧ-полости, включающий нанесение сверхпроводящего слоя ниобия на отполированную металлическую основу электроосаждением из расплава солей, содержащего фторид калия, рубидия или цезия и один из фторидов ниобия, при этом металлическая основа служит катодом и имеет форму, соответствующую внутренней поверхности конфигурации сверхпроводящего изделия. Соотношения фторидов в расплаве, температура расплава, плотность тока при электролизе подбираются таким образом, чтобы производить мелкозернистый и плотный осадок. Далее на поверхность слоя ниобия осаждают теплопроводный слой, удаляют основу и производят вакуумное обезгаживание композитной структуры при температуре 970-2400°С и остаточном давлении 10-12-10-8 Topp (1,3×10-9-1,3×10-5 Па). При этом формируется композитная структура с открытой поверхностью слоя ниобия с его внутренней стороны в виде реплики поверхности основы. Затем проводят электролитическое полирование открытой поверхности сверхпроводящего слоя. В качестве материала основы используют железо, медь, никель или сплавы железа, а в качестве теплопроводного материала - вольфрам, молибден, тантал, ниобий, графит, иридий или платину. Использование данного способа позволяет получать сверхпроводящие СВЧ-полости сложной конфигурации.

Недостатком данного способа является то, что при осаждении сверхпроводящего слоя в расплаве солей при повышенных температурах вследствие диффузии происходит загрязнение приповерхностного слоя примесями металлов основы изделия: железом, медью, никелем или сплавами железа. При работе изделия эти примеси, вызывая локальные поверхностные дефекты, могут приводить к возникновению дискретных областей с обычной проводимостью в сверхпроводящем слое, вызывая повышение поверхностного сопротивления на высоких частотах и тем самым повышение тепловых потерь. При изготовлении сверхпроводящего изделия согласно данному изобретению не осуществляется регулирование кристаллографического индекса плоскостей, ограняющих открытую поверхность сверхпроводящего слоя. В результате на рабочую поверхность изделия выходят грани зерен различной кристаллографической ориентации, в том числе с низкой работой выхода электронов. Это ведет к росту коэффициента автоэлектронной эмиссии, вызывая локальный разогрев рабочей поверхности СВЧ-полости, что приводит к тепловым потерям и в итоге снижает качество получаемого сверхпроводящего изделия. Кроме того, получаемые известным способом изделия характеризуются недостаточно высокими критическими характеристиками и могут использоваться лишь при температуре не выше 2К. Для поддержания такого температурного режима необходима непрерывная откачки паров гелия, что усложняет способ и повышает его энергоемкость.

Известен также принятый в качестве прототипа способ изготовления сверхпроводящего высокочастотного устройства (см. пат. США 4765055, МПК4 H01L 39/24, 1988), преимущественно СВЧ-полости, включающий нанесение на наружную поверхность основы, выполненной из металла, имеющего в электрохимическом ряду потенциал ионизации выше, чем водород, тонкого металлического защитного слоя, предотвращающего проникновение водорода в основу. Затем на поверхность защитного слоя наносят сверхпроводящий слой из ниобия или интерметаллида ниобия, на который последовательно наносят тонкий теплопроводный и усиленный стабилизирующий слои. После нанесения стабилизирующего слоя металлическую основу и защитный слой удаляют растворением в кислоте и осуществляют электролитическое или химическое полирование открытой поверхности сверхпроводящего слоя смесью серной и плавиковой кислот. При этом формируется композитная структура, состоящая из размещенных один на другом сверхпроводящего, стабилизирующего и теплопроводного слоев с открытой поверхностью сверхпроводящего слоя, в виде реплики поверхности металлической основы. В качестве материала металлической основы используют такие металлы, как Mg, Al, Zn, Cd, Co, Ni, Sn, Pb или Fe. При формировании слоев используют следующие материалы: для защитного слоя - Cu, Ni, Fe, Pb, Ag, Cr, Мо, Zn или Cd; для сверхпроводящего слоя - ниобий или его соединения (Nb3Sn, Nb3Ge и V3Ga); для теплопроводного слоя - Cu, Ni, Au, Ag, W, Мо, Pt и Mg; для стабилизирующего слоя - Cu, Al, W, С, SiC или медный сплав. Защитный слой наносят ионным напылением, сверхпроводящий и теплопроводный слои - методом конденсации из паровой фазы (PVD-процесс), а стабилизирующий слой - электроосаждением. Сверхпроводящий и теплопроводный слои могут быть нанесены ионным напылением. Полученная СВЧ-полость имеет величину добротности на высоких частотах Q=5×109 при величине ускоряющего электрического поля Е=9 МВ/м.

К недостаткам известного способа следует отнести то, что коэффициенты температурного расширения используемых материалов теплопроводного слоя (Cu, Ni, Au, Ag и др.), наносимого непосредственно на сверхпроводящий слой, существенно отличаются от коэффициента температурного расширения сверхпроводящего слоя. Это приводит к формированию в сверхпроводящем слое высоких остаточных напряжений, ухудшающих его критические характеристики, в том числе увеличивающих поверхностное сопротивление на высоких частотах. Нанесение сверхпроводящего слоя конденсацией из паровой фазы на металлическую основу высокочастотного устройства сложной конфигурации не обеспечивает равномерности толщины и гомогенности сверхпроводящего слоя. Также при нанесении сверхпроводящего слоя не осуществляется регулирование кристаллографического индекса плоскостей, ограняющих открытую поверхность сверхпроводящего слоя. Вследствие этого зерна сверхпроводящего слоя со стороны металлической основы имеют хаотически ориентированную кристаллографическую направленность граней, в том числе и граней с низкой работой выхода электронов. Это повышает коэффициент автоэлектронной эмиссии, вызывая локальный разогрев рабочей поверхности СВЧ-полости и увеличение поверхностного сопротивления на высоких частотах, что приводит к тепловым потерям и снижает качество получаемого сверхпроводящего изделия. Кроме того, использование различных методов нанесения слоев покрытия на металлическую основу, включая PVD-процесс, характеризуется повышенной технологической сложностью.

Настоящее изобретение направлено на достижение технического результата, заключающегося в улучшении качества сверхпроводящего изделия за счет понижения поверхностного сопротивления на высоких частотах и снижения уровня потерь энергии. Кроме того, изобретение решает задачу упрощения изготовления сверхпроводящего изделия.

Технический результат достигается тем, что в способе изготовления сверхпроводящего изделия, включающем формирование металлической основы с заданной геометрией, нанесение на ее наружную поверхность многослойного покрытия, состоящего из защитного слоя из хрома или молибдена, на который наносят сверхпроводящий слой из ниобия или станнида ниобия, а также теплопроводного медного слоя и стабилизирующего слоя, при этом один из слоев покрытия является опорным и, по крайней мере, один из слоев наносят электрохимическим осаждением, удаление металлической основы и защитного слоя с раскрытием поверхности сверхпроводящего слоя и ее электролитическое полирование смесью серной и плавиковой кислот, согласно изобретению электрохимическим осаждением наносят все слои покрытия, на сверхпроводящий слой последовательно наносят стабилизирующий и теплопроводный слои, причем теплопроводный слой выполняют опорным, а в качестве материала стабилизирующего слоя используют тантал или его сплав с ниобием, защитный слой перед нанесением на него сверхпроводящего слоя подвергают механическому полированию, после электролитического полирования сверхпроводящего слоя изделие подвергают отжигу в вакууме, при этом электрохимическое осаждение сверхпроводящего слоя ведут из расплава солей галогенидов щелочных металлов и солей ниобия или ниобия и олова при температуре 750-850°С и катодной плотности тока 100-500 А/м2, а отжиг в вакууме производят при температуре 500-900°С.

Достижению технического результата способствует то, что в качестве материала защитного слоя дополнительно используют вольфрам.

Достижению технического результата способствует также то, что защитный и стабилизирующий слой наносят осаждением из расплавов солей, а теплопроводный слой - осаждением из водного электролита.

Достижению технического результата способствует и то, что механическое полирование защитного слоя ведут до обеспечения чистоты поверхности не более 0,1 мкм.

Достижению технического результата содействует то, что электролитическое полирование поверхности сверхпроводящего слоя ведут водным раствором смеси серной и плавиковой кислот с массовой концентрацией соответственно 86-89% и 1-2% при анодной плотности тока 3000-5000 А/м2 и температуре 20-50°С до обеспечения чистоты поверхности не более 0,05 мкм.

Достижению технического результата содействует также то, что в качестве материала металлической основы используют никель, кобальт, медь или сплав этих металлов.

Достижению технического результата содействует также и то, что металлическую основу формируют штамповкой.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Нанесение всех слоев покрытия электрохимическим осаждением позволяет получить плотно прилегающие к основе и друг к другу защитный слой, сверхпроводящий, стабилизирующий и теплопроводный слои с низким содержанием примесей, что улучшает качество изделия. Кроме того, использование электрохимического осаждения для формирования слоев покрытия повышает универсальность способа и упрощает его.

Последовательное нанесение на сверхпроводящий слой стабилизирующего и теплопроводного слоев с выполнением теплопроводного слоя опорным позволяет более рационально разместить слои покрытия с точки зрения выполняемых ими функций, а именно снижения остаточных напряжений в сверхпроводящем слое за счет демпфирующего действия стабилизирующего слоя и отвода тепла от изделия к хладагенту теплопроводным слоем. Выполнение последнего в качестве опорного слоя позволяет обеспечить необходимую прочность изделия после удаления металлической основы и защитного слоя при сохранении геометрической формы изделия и его высоких сверхпроводящих характеристик.

Использование тантала или его сплава с ниобием в качестве материала стабилизирующего слоя обеспечивает снижение потерь энергии в процессе работы сверхпроводящего изделия за счет близких коэффициентов температурного расширения тантала или его сплава с ниобием по отношению к ниобию и станниду ниобия, из которых выполнен сверхпроводящий слой, что способствует снижению остаточных напряжений в последнем и сохранению его высоких сверхпроводящих характеристик. Кроме того, использование тантала или его сплава с ниобием в качестве материала стабилизирующего слоя за счет их хорошей адгезии к материалу сверхпроводящего слоя с одной стороны и материалу теплопроводного слоя с другой способствует сохранению заданных характеристик изделия после многократных тепловых циклов от криогенной до комнатной температур в процессе его эксплуатации.

Механическое полирование защитного слоя перед нанесением на него сверхпроводящего слоя позволяет задавать требуемую направленность текстуры сверхпроводящего слоя за счет подавления текстуры, репродуцируемой защитным слоем. Механическое полирование поверхности защитного слоя способствует достижению ее изотропного состояния и снижению шероховатости контактирующей с ней поверхности сверхпроводящего слоя. Все это улучшает качество изделия. Механическое полирование защитного слоя может быть осуществлено традиционными способами с использованием соответствующих абразивных материалов и паст.

Отжиг в вакууме сверхпроводящего изделия после электролитического полирования сверхпроводящего слоя обеспечивает удаление газовых включений, адсорбированных поверхностью сверхпроводящего слоя изделия в процессе растворения металлической основы и защитного слоя. Наличие газовых включений ведет к захвату магнитного потока вблизи мест их локализации в процессе охлаждения изделия до рабочей температуры, что вызывает повышение поверхностного сопротивления на высоких частотах и снижает качество изделия.

Проведение электрохимического осаждения сверхпроводящего слоя из расплава солей галогенидов щелочных металлов и солей ниобия или ниобия и олова способствует формированию текстурированного сверхпроводящего слоя с низким содержанием примесей и минимальным количеством дефектов в кристаллической решетке материала сверхпроводящего слоя. Это снижает уровень потерь энергии и повышает качество сверхпроводящего изделия, Предпочтительно электрохимическое осаждение сверхпроводящего слоя проводить при температуре 750-850°С и катодной плотности тока 100-500 А/м2. При выходе за граничные значения этих режимных параметров не обеспечивается формирование на внутренней поверхности изделия поликристаллического текстурированного сверхпроводящего слоя с однонаправленной кристаллографической ориентацией граней кристаллов, имеющих высокую работу выхода φвых электронов. При этом ухудшается качество изделия вследствие увеличения плотности тока автоэлектронной эмиссии jВЧ, величина которого связана с работой выхода посредством уравнения Фаулера-Нордгейма:

где jВЧ - плотность тока автоэлектронной эмиссии, А/м2;

φвых - работа выхода электронов, эВ;

E0 - локальное электрическое поле в точке эмиссии, В/м.

А и В - константы, зависящие от материала сверхпроводящего слоя.

Токи автоэлектронной эмиссии вызывают локальный разогрев открытой поверхности сверхпроводящего слоя, за счет которого в нем может происходить локальное повышение температуры и переход отдельных участков из сверхпроводящего в нормальное состояние. Это вызывает повышение поверхностного сопротивления сверхпроводника на высоких частотах и приводит к дополнительным потерям энергии.

Осуществление отжига изделия в вакууме при температуре 500-900°С обеспечивает очистку рабочей поверхности изделия от газов, адсорбированных в процессе растворения металлической основы и защитного слоя, что снижает поверхностное сопротивление сверхпроводящего слоя на высоких частотах и соответственно уменьшает потери энергии при работе изделия. При температуре ниже 500°С очистка поверхности изделия от адсорбированных газов недостаточна, а при температуре отжига выше 900°С происходит рекристаллизация материала сверхпроводящего слоя, что вызывает разупорядочение его текстуры и увеличение шероховатости поверхности слоя.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в улучшении качества сверхпроводящего изделия за счет понижения его поверхностного сопротивления на высоких частотах, снижения уровня потерь энергии и формирования в изделии текстурированного сверхпроводящего слоя.

В частных случаях осуществления изобретения предпочтительны следующие конкретные операции и режимные параметры.

Использование вольфрама, наряду с хромом и молибденом, в качестве материала защитного слоя обеспечивает высокую коррозионную стойкость защитного слоя в процессе нанесения на него сверхпроводящего слоя из расплава солей при высоких температурах. Загрязнение расплава солей материалом защитного слоя приводит к его последующему попаданию в сверхпроводящий слой, вызывая разупорядочение текстуры и снижение его критических характеристик.

Предпочтительно наносить защитный и стабилизирующий слои, наряду со сверхпроводящим электрохимическим осаждением из расплава солей, что позволяет, с одной стороны, получить плотные однородные слои с хорошей адгезией, а с другой стороны, упрощает способ, позволяя использовать типовую взаимозаменяемую аппаратуру.

Нанесение теплопроводного медного слоя электрохимическим осаждением из водного электролита позволяет при меньшей энергоемкости процесса обеспечить получение плотного однородного слоя с хорошей адгезией к материалу стабилизирующего слоя и осуществлять визуальный контроль при формировании слоя, тем самым способствуя улучшению его качества.

Механическое полирование защитного слоя до обеспечения чистоты поверхности 0,1 мкм и менее способствует снижению шероховатости осаждаемого на него сверхпроводящего слоя и уменьшению его поверхностного сопротивления на высоких частотах.

Электролитическое полирование поверхности сверхпроводящего слоя предпочтительно осуществлять водным раствором смеси серной и плавиковой кислот с массовой концентрацией соответственно 86-89% и 1-2% при анодной плотности тока 3000-5000 А/м2 и температуре 20-50°С до обеспечения чистоты поверхности 0,05 мкм и менее. Это способствует уменьшению шероховатости рабочей поверхности сверхпроводящего слоя и тем самым понижению поверхностного сопротивления на высоких частотах с уменьшением потерь энергии. При шероховатости более 0,05 мкм существенно возрастают потери энергии в процессе работы изделия, поскольку при этом на поверхности сверхпроводящего слоя образуются области с повышенной напряженностью магнитного поля, что приводит к магнитному пробою.

Использование никеля, кобальта, меди или сплава этих металлов в качестве материала металлической основы обеспечивает необходимую механическую прочность изделия при сохранении его геометрической формы в процессе нанесения сверхпроводящего защитного и стабилизирующего слоев в солевом расплаве при высокой температуре. Сплав вышеуказанных металлов может включать два или три металла в зависимости от конкретных условий изготовления изделия.

Формирование металлической основы штамповкой способствует упрощению способа и снижает его энергоемкость, поскольку не требует использования массивной металлической заготовки с последующей ее токарной обработкой, сопровождающейся значительными отходами металла и энергозатратами.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме и изготовить изделие улучшенного качества при упрощении способа и снижении его энергоемкости.

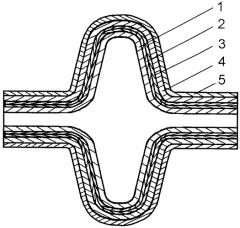

Указанные выше особенности изобретения станут более понятны из чертежа сверхпроводящего резонатора, выполненного согласно изобретению.

На фигуре изображен продольный разрез сверхпроводящего изделия в виде объемного резонатора.

В общем случае способ изготовления сверхпроводящего изделия, такого как объемный резонатор (см. фиг.), волновод, линия задержки, включает формирование штамповкой металлической основы 1 с заданными свойствами и геометрией. В качестве материала металлической основы используют никель, кобальт, медь или сплав этих металлов. На наружную поверхность металлической основы последовательно наносят электрохимическим осаждением многослойное покрытие, состоящее из защитного слоя 2 из хрома, молибдена или вольфрама, сверхпроводящего слоя 3 из ниобия или станнида ниобия, стабилизирующего слоя 4 из тантала или его сплава с ниобием и опорного теплопроводного медного слоя 5. После нанесения защитного слоя его подвергают механическому полированию с использованием абразивных материалов и паст, включая алмазную, до обеспечения чистоты поверхности 0,1 мкм и менее.

Сверхпроводящий слой из ниобия или станнида ниобия наносят осаждением из расплава солей галогенидов щелочных металлов и солей ниобия или ниобия и олова при температуре 750-850°С и катодной плотности тока 100-500 А/м2. Стабилизирующий слой наносят также путем осаждения из расплава солей галогенидов щелочных металлов и соли тантала или соли тантала и ниобия. Опорный теплопроводный слой из меди осаждают из водного электролита, содержащего соль меди. После нанесения всех слоев покрытия производят растворение металлической основы и защитного слоя с раскрытием поверхности сверхпроводящего слоя. Затем осуществляют электролитическое полирование открытой поверхности сверхпроводящего слоя водным раствором смеси серной и плавиковой кислот с массовой концентрацией соответственно 86-89% и 1-2% при анодной плотности тока 3000-5000 А/м2 и температуре 20-50°С до обеспечения чистоты поверхности 0,05 мкм и менее. После полирования сверхпроводящего слоя изделие подвергают отжигу в вакууме при температуре 500-900°С.

Оценку качества наносимых слоев и готового высокочастотного изделия осуществляли по общепринятым методикам. Структуру защитного, сверхпроводящего, стабилизирующего и теплопроводного слоев оценивали с помощью оптической, электронно-микроскопической металлографии, рентгенофазового и рентгеноструктурного анализа. Содержание примесей определяли количественным спектральным анализом, а также с помощью искрового масс-спектрометра МХ-3301. В качестве травителя при исследовании микроструктуры отдельных слоев покрытия в изделии использовали смесь глицерина, азотной и фтористоводородной кислот, взятых в равных объемах. Элементный анализ слоев проводили на электронно-зондовом рентгеновском микроанализаторе "Cameca". Шероховатость исходной поверхности матрицы и рабочей поверхности сверхпроводящего слоя измеряли с помощью профилографа-профилометра модели "Калибр-250". При исследовании текстуры применяли метод обратных полюсных фигур. Качество готового высокочастотного изделия оценивали по величине его добротности Q:

где G - геометрический фактор, зависящий от формы высокочастотного изделия и типа колебаний в нем (Ом), для объемной полости согласно изобретению G=203 Ом;

RS - поверхностное сопротивление сверхпроводящего слоя (Ом).

Сущность и преимущества предлагаемого изобретения могут быть пояснены следующими примерами конкретного выполнения изобретения.

Пример 1. Осуществляют изготовление сверхпроводящего объемного резонатора. Формируют штамповкой металлическую основу из никеля марки Н-0. На ее наружную поверхность последовательно наносят электрохимическим осаждением многослойное покрытие, состоящее из защитного слоя молибдена, сверхпроводящего слоя из ниобия, стабилизирующего слоя из тантала и теплопроводного медного слоя толщиной соответственно 30, 15, 10 мкм и 3 мм. Защитный слой наносят осаждением из расплава, имеющего состав: эвтектика CaCl2-CaMoO4 и 5 мас.% СаО. Процесс ведут в атмосфере инертного газа гелия при температуре 880°С и катодной плотности тока 600 А/м2. После нанесения защитного слоя его поверхность подвергают механическому полированию до обеспечения чистоты поверхности 0,1 мкм. Сверхпроводящий слой из ниобия наносят на полированную поверхность защитного слоя осаждением из расплава, имеющего состав: эвтектика LiF-NaF-KF и 4 мас.% K2NbF7. Процесс ведут в атмосфере инертного газа гелия при температуре 850°С и катодной плотности 100 А/м2. Состав основных примесей в полученном сверхпроводящем слое, мас.%: Fe≤1·10-3, Zr - 8·10-4, Sn - 7·10-4, С≤2·10-3, O≤4·10-3, другие примеси ≤6·10-4. Стабилизирующий слой наносят осаждением из расплава, имеющего состав: эвтектика NaCl-KCl и 6 мас.% K2TaF7. Процесс ведут в атмосфере инертного газа гелия при температуре 850°С и катодной плотности тока 30 А/м2. Опорный теплопроводный медный слой наносят в водном электролите состава, г/л: 125 CuSO4, 50 H2SO4, 50 C2H5OH при комнатной температуре и катодной плотности тока 300 А/м2.

После нанесения всех слоев покрытия производят удаление металлической никелевой основы и защитного слоя молибдена растворением в водном растворе соляной и азотной кислот при массовом соотношении 1:1 с раскрытием поверхности сверхпроводящего слоя. Затем осуществляют электролитическое полирование открытой поверхности сверхпроводящего слоя водным раствором смеси серной и плавиковой кислот с их массовой концентрацией соответственно 86% и 1% при анодной плотности тока 3000 А/м2 и температуре 20°С до обеспечения чистоты поверхности 0,04 мкм. После полирования сверхпроводящего слоя изделие подвергают отжигу в вакууме при остаточном давлении 1×10-4 Па и температуре 900°С в течение 1 ч.

В полученном изделии сверхпроводящий слой имеет критическую температуру Тс=9,3К и совершенную текстуру с осью <111>, перпендикулярной металлической основе. При этом огранка зерен на открытой поверхности слоя соответствует сопрягающимся плоскостям с ориентацией (110). Работа выхода электрона φвых=4,82 эВ, поверхностное сопротивление RS на частоте 3 ГГц равно 45×10-9 Ом, геометрический фактор G=203 Ом, добротность Q резонатора равна 4,5×109.

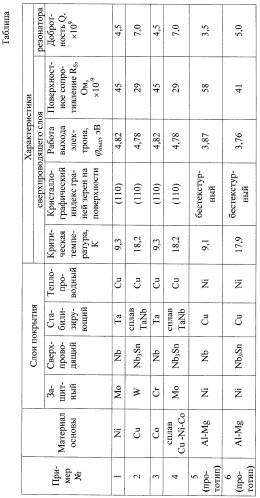

Используемые материалы металлической основы и слоев покрытия, основные характеристики сверхпроводящего слоя и резонатора, полученные по Примеру 1, а также по Примерам 2-4 и Примерам 5-6 по прототипу, приведены в Таблице.

Пример 2. Осуществляют изготовление сверхпроводящего объемного резонатора. Формируют штамповкой металлическую основу из меди марки M1. На ее наружную поверхность последовательно наносят электрохимическим осаждением многослойное покрытие, состоящее из защитного слоя вольфрама, сверхпроводящего слоя из станнида ниобия, стабилизирующего слоя из сплава тантала с ниобием и теплопроводного медного слоя толщиной соответственно 35, 18, 14 мкм и 3,5 мм. Защитный слой наносят осаждением из расплава, имеющего состав: эвтектика CaCl2-CaWO4 и 4 мас.% СаО. Процесс ведут в атмосфере инертного газа гелия при температуре 890°С и катодной плотности 400 А/м2. После нанесения защитного слоя его поверхность подвергают механическому полированию до обеспечения чистоты поверхности 0,08 мкм. Сверхпроводящий слой из станнида ниобия наносят на полированную поверхность защитного слоя осаждением из расплава, имеющего состав: эвтектика LiF-NaF-KF, 6% K2NbF7 и 2% SnF2. Процесс ведут в атмосфере инертного газа гелия при температуре 750°С и катодной плотности тока 500 А/м2. В полученном сверхпроводящем слое рентгенофазовым анализом идентифицировано наличие только фазы А-15, соответствующей соединению Nb3Sn с межплоскостным расстоянием 0,52890±0,00005 нм, отвечающим стехиометрическому составу. Исследования, проведенные с помощью оптической, электронной микроскопии и микрозондового анализатора "Cameca", указали на сплошность, равномерность и гомогенность полученного слоя Nb3Sn. Состав примесей и их содержание в сверхпроводящем слое аналогично Примеру 1, за исключением содержания олова, которое составило 29,72 мас.%. Стабилизирующий слой наносят осаждением из расплава, имеющего состав: эвтектика NaCl-KCl, 7% K2TaF7 и 0,5% K2NbF7. Процесс ведут в атмосфере инертного газа гелия при температуре 750°С и катодной плотности 25 А/м2. Опорный теплопроводный медный слой наносят в водном электролите состава, г/л: 125 CuSO4, 50 H2SO4, 50 C2H5OH при комнатной температуре и катодной плотности тока 700 А/м2.

После нанесения всех слоев покрытия производят удаление металлической медной основы ее анодным растворением в сернокислом электролите состава, г/л: 125 CuSO4, 50 H2SO4, 50 C2H5OH, 6 (NH4)2SO4 с последующим растворением защитного слоя вольфрама в водном растворе плавиковой и азотной кислот с раскрытием поверхности сверхпроводящего слоя. Затем осуществляют электролитическое полирование открытой поверхности сверхпроводящего слоя водным раствором смеси серной и плавиковой кислот с их массовой концентрацией соответственно 89% и 2% при анодной плотности тока 5000 А/м2 и температуре 50°С до обеспечения чистоты поверхности 0,05 мкм. После полирования сверхпроводящего слоя изделие подвергают отжигу в вакууме при остаточном давлении 1×10-4 Па и температуре 500°С в течение 1 ч.

Пример 3. Осуществляют изготовление сверхпроводящего объемного резонатора. Формируют штамповкой металлическую основу из кобальта марки К1. На ее наружную поверхность последовательно наносят электрохимическим осаждением многослойное покрытие, состоящее из защитного слоя хрома, сверхпроводящего слоя из ниобия, стабилизирующего слоя из тантала и теплопроводного медного слоя толщиной соответственно 38, 13, 17 мкм и 4 мм. Защитный слой наносят осаждением из расплава, имеющего состав: эвтектика CaCl2-CaMoO4 и 5 мас.% СаО. Процесс ведут в атмосфере инертного газа гелия при температуре 890°С и катодной плотности 400 А/м2. После нанесения защитного слоя его поверхность подвергают механическому полированию до обеспечения чистоты поверхности 0,06 мкм. Сверхпроводящий слой ниобия наносят на полированную поверхность защитного слоя осаждением из расплава, имеющего состав: эвтектика LiF-NaF-KF и 6 мас.% K2NbF7. Процесс ведут в атмосфере инертного газа гелия при температуре 800°С и катодной плотности 300 А/м2. Состав примесей и их содержание в сверхпроводящем слое аналогично Примеру 1. Стабилизирующий слой наносят осаждением из расплава, имеющего состав: эвтектика NaCl-KCl и 4 мас.% K2TaF7. Процесс ведут в атмосфере инертного газа гелия при температуре 780°С и катодной плотности тока 30 А/м2. Опорный теплопроводный медный слой наносят в водном электролите состава, г/л: 125 CuSO4, 50 H2SO4, 50 C2H5OH при комнатной температуре и катодной плотности тока 300 А/м2.

После нанесения всех слоев покрытия производят удаление металлической основы из кобальта и защитного слоя хрома растворением в водном растворе серной кислоты с раскрытием поверхности сверхпроводящего слоя. Затем осуществляют электролитическое полирование открытой поверхности сверхпроводящего слоя водным раствором смеси серной и плавиковой кислот с их массовой концентрацией соответственно 87% и 1,5% при анодной плотности тока 4000 А/м2 и температуре 30°С до обеспечения чистоты поверхности 0,03 мкм. После полирования сверхпроводящего слоя изделие подвергают отжигу в вакууме при остаточном давлении 1×10-4 Па и температуре 700°С в течение 1 ч.

Пример 4. Осуществляют изготовление сверхпроводящего объемного резонатора. Формируют штамповкой металлическую основу из сплава марки ТБ, имеющего состав, мас.%: 83,6 Cu, 10,1 Ni, 6,2 Со. На ее наружную поверхность последовательно наносят электрохимическим осаждением многослойное покрытие, состоящее из защитного слоя молибдена, сверхпроводящего слоя из станнида ниобия, стабилизирующего слоя из сплава тантала с ниобием и теплопроводного медного слоя толщиной соответственно 34, 16, 10 мкм и 4,1 мм. Защитный слой наносят осаждением из расплава, имеющего состав: эвтектика CaCl2-CaMoO4 и 5 мас.% СаО. Процесс ведут в атмосфере инертного газа гелия при температуре 860°С и катодной плотности тока 400 А/м2. После нанесения защитного слоя его поверхность подвергают механическому полированию до обеспечения чистоты поверхности 0,1 мкм. Сверхпроводящий слой из станнида ниобия наносят на полированную поверхность защитного слоя осаждением из расплава, имеющего состав: эвтектика LiF-NaF-KF, 6% K2NbF7 и 2% SnF2. Процесс ведут в атмосфере инертного газа гелия при температуре 750°С и катодной плотности тока 500 А/м2. В полученном сверхпроводящем слое рентгенофазовым анализом идентифицируют наличие только фазы А-15, соответствующей соединению Nb3Sn с межплоскостным расстоянием 0,52890±0,00005 нм, отвечающим стехиометрическому составу. Исследования, проведенные с помощью оптической, электронной микроскопии и микрозондового анализатора "Cameca", указывают на сплошность, равномерность и гомогенность полученного слоя Nb3Sn. Состав примесей и их содержание в сверхпроводящем слое аналогично Примеру 2. Стабилизирующий слой наносят осаждением из расплава, имеющего состав: эвтектика NaCl-KCl, 7% K2TaF7 и 1% K2NbF7. Процесс ведут в атмосфере инертного газа гелия при температуре 750°С и катодной плотности 25 А/м2. Опорный теплопроводный медный слой наносят в водном электролите состава, г/л: 125 CuSO4, 50 H2SO4, 50 C2H5OH при комнатной температуре и катодной плотности тока 700 А/м2.

После нанесения всех слоев покрытия производят удаление металлической основы из сплава ТБ и защитного слоя молибдена растворением в водном растворе серной, соляной и азотной кислот, взятых в соотношении 1:1:1 с раскрытием поверхности сверхпроводящего слоя. Затем осуществляют электролитическое полирование открытой поверхности сверхпроводящего слоя водным раствором смеси серной и плавиковой кислот с их массовой концентрацией соответственно 86% и 1% при анодной плотности тока 3500 А/м2 и температуре 40°С до обеспечения чистоты поверхности 0,03 мкм. После полирования сверхпроводящего слоя изделие подвергают отжигу в вакууме при остаточном давлении 1×10-4 Па и температуре 600°С в течение 1 ч.

Пример 5 (по прототипу). Изготавливают сверхпроводящий объемный резонатор. На наружную поверхность основы, выполненной из сплава Al - 4,5% Mg, наносят тонкий металлический защитный слой никеля толщиной 3 мкм, предотвращающий проникновение водорода в основу. Затем на поверхность защитного слоя наносят сверхпроводящий слой ниобия толщиной 10 мкм, на который последовательно наносят тонкий теплопроводный слой никеля толщиной 5 мкм и усиленный стабилизирующий слой меди толщиной 3 мм. Защитный и сверхпроводящий слои наносят ионным напылением, теплопроводный слой - методом конденсации из паровой фазы, а стабилизирующий слой - электроосаждением. После нанесения стабилизирующего слоя металлическую основу удаляют растворением в соляной кислоте, а защитный слой - растворением в азотной кислоте и осуществляют электролитическое полирование открытой поверхности сверхпроводящего слоя смесью серной и плавиковой кислот, взятых в соотношении 7:1.

Пример 6 (по прототипу). Изготавливают сверхпроводящий объемный резонатор согласно Примеру 5. Отличие заключается в том, что в качестве материала сверхпроводящего слоя используют станнид ниобия Nb3Sn.

Как видно из приведенных Примеров и Таблицы, предлагаемый способ обеспечивает получение сверхпроводящих объемных резонаторов с повышенными характеристиками. По сравнению с прототипом поверхностное сопротивление объемных резонаторов, выполненных из одинакового материала сверхпроводящего слоя (Nb или Nb3Sn), снижается на высоких частотах соответственно в 1,28 и 1,41 раза,