Система окисления с внутренним вторичным реактором

Иллюстрации

Показать всеИзобретения относятся к способу получения терефталевой кислоты и реакторной системе для ее получения. Окисление первой части многофазной реакционной среды проводят в первой зоне реакции, определенной внутри внешней реакционной емкости. Окисление пара-толуиловой кислоты, присутствующей во второй части реакционной среды, проводят во второй зоне реакции, определенной внутри внутренней реакционной емкости. Осуществляют отбор части фазы суспензии реакционной среды из второй зоны реакции с отправлением на последующие стадии для дополнительной переработки. Барботажная реакторная колонна включает внешнюю реакционную емкость и внутреннюю реакционную емкость, по меньшей мере, частично расположенную во внешней реакционной емкости. Внутренняя реакционная емкость имеет одно или несколько отверстий непосредственного соединения, которые обеспечивают сообщение через текучую среду между первой и второй зонами реакции. Внутренняя реакционная емкость имеет одно или несколько выпускных отверстий, которые позволяют текучей среде вытекать из второй зоны реакции, но не обеспечивают непосредственного сообщения через текучую среду между первой и второй зонами реакции. Более 50% от совокупной площади живого сечения, определенного отверстиями непосредственного соединения, приходится на верхнюю половину внутренней реакционной емкости. Технический результат: повышение эффективности окисления при пониженном образовании примесей. 2 н. и 47 з.п. ф-лы, 31 ил., 4 табл.

Реферат

Данная заявка заявляет приоритет предварительной заявки США с регистрационным номером 60/756137, поданной 4 января 2006 года, описание которой во всей своей полноте посредством ссылки включается в настоящий документ.

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение в общем случае относится к способу получения композиции поликарбоновых кислот. Один аспект изобретения относится к неполному окислению диалкилароматического соединения (например, пара-ксилола) до получения сырой неочищенной ароматической дикарбоновой кислоты (например, сырой неочищенной терефталевой кислоты), которую после этого можно будет подвергнуть очистке и разделению. Еще один аспект изобретения относится к улучшенной реакторной системе, которая позволяет реализовать более эффективный и экономичный способ окисления.

УРОВЕНЬ ТЕХНИКИ

Реакции окисления используют в широком ассортименте существующих коммерческих способов. Например, жидкофазное окисление в настоящее время используют для окисления альдегидов до получения кислот (например, пропионового альдегида до получения пропионовой кислоты), окисления циклогексана до получения адипиновой кислоты и окисления алкилароматики до получения спиртов, кислот или дикислот. Способом коммерческого окисления, имеющим в особенности большое значение и относящимся к последней категории (окисление алкилароматики), является жидкофазное каталитическое неполное окисление пара-ксилола до получения терефталевой кислоты. Терефталевая кислота представляет собой важное соединение, характеризующееся широким ассортиментом сфер применения. Основным вариантом использования терефталевой кислоты является использование в качестве исходного сырья при получении полиэтилентерефталата (ПЭТФ). ПЭТФ представляет собой хорошо известный пластик, используемый в больших количествах по всему миру для получения продукции, такой как бутылки, волокна и упаковка.

В типичном способе жидкофазного окисления, включающем неполное окисление пара-ксилола до получения терефталевой кислоты, поток жидкофазного исходного подаваемого материала и поток газофазного окислителя вводят в реактор, и в реакторе они образуют многофазную реакционную среду. Вводимый в реактор поток жидкофазного исходного подаваемого материала содержит, по меньшей мере, одно окисляемое органическое соединение (например, пара-ксилол), в то время как поток газофазного окислителя содержит молекулярный кислород. По меньшей мере, часть молекулярного кислорода, вводимого в реактор в качестве газа, растворяется в жидкой фазе реакционной среды, что обеспечивает доступность кислорода для жидкофазной реакции. Если жидкая фаза многофазной реакционной среды будет содержать недостаточную концентрацию молекулярного кислорода (то есть, если определенные части реакционной среды будут «обеднены кислородом»), то тогда нежелательные побочные реакции могут привести к образованию примесей, и/или целевые реакции могут замедлиться по скорости. Если жидкая фаза реакционной среды будет содержать чрезмерно мало окисляемого соединения, то тогда скорость реакции может оказаться нежелательно низкой. Кроме того, если жидкая фаза реакционной среды будет содержать избыточную концентрацию окисляемого соединения, то тогда дополнительные нежелательные побочные реакции могут привести к образованию примесей.

Обычно используемые реакторы жидкофазного окисления оборудуют средствами перемешивания, предназначенными для перемешивания многофазной реакционной среды, содержащейся в них. Перемешивание реакционной среды проводят в целях стимулирования растворения молекулярного кислорода в жидкой фазе реакционной среды, выдерживания относительно однородных концентраций растворенного кислорода в жидкой фазе реакционной среды и выдерживания в жидкой фазе реакционной среды относительно однородных концентраций окисляемого органического соединения.

Перемешивание реакционной среды, подвергающейся жидкофазному окислению, зачастую проводят при использовании механических средств перемешивания в емкостях, таких как, например, корпусные реакторы с непрерывным перемешиванием (CSTR). Несмотря на то, что реакторы CSTR могут обеспечить проведение тщательного перемешивания реакционной среды, реакторам CSTR свойственны несколько недостатков. Например, реакторы CSTR характеризуются относительно высоким уровнем капитальных затрат вследствие наличия у них потребности в дорогостоящих двигателях, подшипниках с жидкостным уплотнением и приводных валах и/или сложных перемешивающих механизмах. Кроме того, вращающиеся и/или осциллирующие механические компоненты обычно используемых реакторов CSTR требуют регулярного проведения технического обслуживания. Работы и время остановки, связанные с проведением такого технического обслуживания, увеличивают эксплуатационные расходы для реакторов CSTR. Однако, даже при регулярном проведении технического обслуживания механические системы перемешивания, используемые в реакторах CSTR, подвержены отказам механической части и могут потребовать замены по истечении относительно коротких периодов времени.

Барботажные реакторные колонны представляют собой привлекательную альтернативу для реакторов CSTR и других реакторов окисления с механическим перемешиванием. Барботажные реакторные колонны обеспечивают перемешивание реакционной среды без возникновения потребности в дорогостоящем и ненадежном механическом оборудовании. Барботажные реакторные колонны обычно включают удлиненную прямостоячую зону реакции, внутри которой содержится реакционная среда. Перемешивание реакционной среды в зоне реакции обеспечивается главным образом за счет естественного всплывания пузырьков газа, поднимающихся через жидкую фазу реакционной среды. Данное обусловленное естественным всплыванием перемешивание, достигаемое в барботажных реакторных колоннах, приводит к уменьшению капитальных затрат и расходов на техническое обслуживание в сопоставлении с реакторами с механическим перемешиванием. Кроме того, по существу отсутствие подвижных механических деталей, связанное с барботажными реакторными колоннами, обеспечивает получение системы окисления, которая менее подвержена отказам механической части в сопоставлении с реакторами с механическим перемешиванием.

Если жидкофазное неполное окисление пара-ксилола будут проводить в обычно используемом реакторе окисления (CSTR или барботажная колонна), то тогда продуктом, отбираемым из реактора, обычно будет суспензия, содержащая сырую неочищенную терефталевую кислоту (СТА) и маточный раствор. СТА характеризуется относительно высокими уровнями содержания примесей (например, 4-карбоксибензальдегида, пара-толуиловой кислоты, флуоренонов и других окрашенных веществ), что делает ее непригодной для использования в качестве исходного сырья при получении ПЭТФ. Таким образом, СТА, полученную в обычно используемых реакторах окисления, обычно подвергают технологическому процессу очистки, который превращает СТА в очищенную терефталевую кислоту (РТА), подходящую для использования при получении ПЭТФ.

Один типичный способ очистки при превращении СТА в РТА включает следующие далее стадии: (1) замена маточного раствора в суспензии, содержащей СТА, на воду, (2) нагревание суспензии СТА/вода для растворения СТА в воде, (3) каталитическое гидрирование раствора СТА/вода для превращения примесей в более желательные и/или легче отделяемые соединения, (4) осаждение полученной в результате РТА из подвергнутого гидрированию раствора при использовании нескольких стадий кристаллизации и (5) отделение закристаллизованной РТА от остающихся жидкостей. Несмотря на свою эффективность данный тип обычно используемого способа очистки может оказаться очень дорогостоящим. Индивидуальные факторы, вносящие свой вклад в высокую стоимость обычно используемых способов очистки СТА, включают, например, тепловую энергию, необходимую для стимулирования растворения СТА в воде, катализатор, необходимый для проведения гидрирования, поток водорода, необходимый для проведения гидрирования, потери выхода, вызванные гидрированием некоторой части терефталевой кислоты, и наличие нескольких емкостей, необходимых для проведения многоступенчатой кристаллизации. Таким образом, было бы желательным предложение системы окисления, способной обеспечить получение продукта СТА, который можно было бы очищать без возникновения потребности в стимулированном нагреванием растворении в воде, гидрировании и/или многоступенчатой кристаллизации.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Поэтому цель настоящего изобретения заключается в предложении более эффективной и экономичной системы жидкофазного окисления.

Другая цель изобретения заключается в предложении более эффективных и экономичных реактора и способа для жидкофазного каталитического неполного окисления пара-ксилола до получения терефталевой кислоты.

Еще одна цель изобретения заключается в предложении барботажной реакторной колонны, которая облегчает проведение улучшенных реакций жидкофазного окисления при пониженной эффективности образования примесей.

И еще одна цель изобретения заключается в предложении более эффективной и экономичной системы, предназначенной для получения чистой терефталевой кислоты (РТА) в результате проведения жидкофазного окисления пара-ксилола до получения сырой неочищенной терефталевой кислоты (СТА), а после этого очистки СТА до получения РТА.

Дополнительная цель изобретения заключается в предложении барботажной реакторной колонны, предназначенной для окисления пара-ксилола и получения продукта СТА, способного подвергнуться очистке без возникновения потребности в стимулированном нагреванием растворении СТА в воде, гидрировании растворенной СТА и/или многоступенчатой кристаллизации гидрированной РТА.

Необходимо отметить, что объем настоящего изобретения, определенный в прилагаемой формуле изобретения, не ограничивается способами или аппаратами, способными обеспечить реализацию всех целей, перечисленных выше. Вместо этого объем заявленного изобретения может включать широкий ассортимент систем, которые не позволяют добиться достижения всех или любых из перечисленных выше целей. Дополнительные цели и преимущества настоящего изобретения станут вполне очевидными для специалиста в соответствующей области техники после ознакомления со следующим далее подробным описанием и сопутствующими чертежами.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Один вариант реализации настоящего изобретения относится к способу получения композиции поликарбоновых кислот, при этом способ включает следующие далее стадии: (а) проведение для первой части многофазной реакционной среды окисления в первой зоне реакции, определенной внутри внешней реакционной емкости; (b) проведение для второй части многофазной реакционной среды окисления во второй зоне реакции, определенной внутри внутренней реакционной емкости, где внутренняя реакционная емкость, по меньшей мере, частично расположена во внешней реакционной емкости; и (с) отбор, по меньшей мере, части фазы суспензии реакционной среды из второй зоны реакции с отправлением на последующие стадии технологической схемы для дополнительной переработки.

Другой вариант реализации настоящего изобретения относится к барботажной реакторной колонне. Барботажная реакторная колонна включает внешнюю реакционную емкость и внутреннюю реакционную емкость. Внутренняя реакционная емкость, по меньшей мере, частично расположена во внешней реакционной емкости. Первая зона реакции определена внутри внешней реакционной емкости и вне внутренней реакционной емкости, а вторая зона реакции определена внутри внутренней реакционной емкости. Внутренняя реакционная емкость определяет одно или несколько отверстий непосредственного соединения, которые обеспечивают непосредственное сообщение через текучую среду между первой и второй зонами реакции. Внутренняя реакционная емкость имеет максимальную высоту (Hi), и менее, чем приблизительно 50 процентов от совокупной площади живого сечения, определенного отверстиями непосредственного соединения, отстоят от верха внутренней реакционной емкости на расстояние, большее, чем приблизительно 0,5Hi.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты реализации изобретения подробно описываются далее со ссылкой на прилагаемые фигуры чертежей, где:

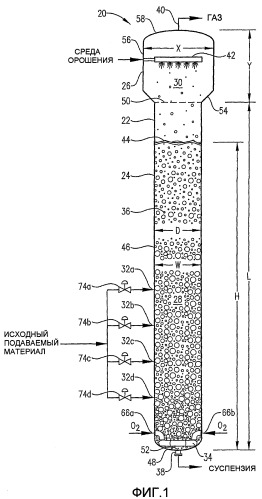

Фиг.1 представляет собой вид сбоку для реактора окисления, сконструированного в соответствии с одним вариантом реализации настоящего изобретения, в частности, иллюстрирующий введение потоков исходного подаваемого материала, окислителя и среды орошения в реактор, присутствие в реакторе многофазной реакционной среды и отбор газа и суспензии из верха и низа реактора, соответственно;

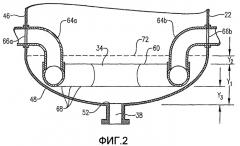

Фиг.2 представляет собой увеличенный вид сбоку в разрезе для низа барботажной реакторной колонны, полученный вдоль линии 2-2 на Фиг.3, в частности, иллюстрирующий местоположение и конфигурацию барботера окислителя, используемого для введения в реактор потока окислителя;

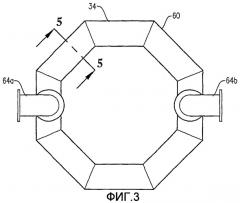

Фиг.3 представляет собой вид сверху для барботера окислителя Фиг.2, в частности, иллюстрирующий отсутствие отверстий для выпуска окислителя в области верха барботера окислителя;

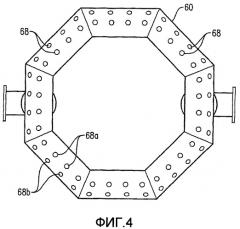

Фиг.4 представляет собой вид снизу для барботера окислителя Фиг.2, в частности, иллюстрирующий конфигурацию отверстия для выпуска окислителя в области низа барботера окислителя;

Фиг.5 представляет собой вид сбоку в разрезе для барботера окислителя, полученный вдоль линии 5-5 на Фиг.3, в частности, иллюстрирующий ориентацию отверстий для выпуска окислителя в области низа барботера окислителя;

Фиг.6 представляет собой увеличенный вид сбоку для нижней части барботажной реакторной колонны, в частности, иллюстрирующий систему, предназначенную для введения в реактор потока исходного подаваемого материала в нескольких разнесенных по вертикали позициях;

Фиг.7 представляет собой вид сверху в разрезе, полученный вдоль линии 7-7 на Фиг.6, в частности, иллюстрирующий то, как система введения исходного подаваемого материала, продемонстрированная на Фиг.6, распределяет поток исходного подаваемого материала в зоне предпочтительной радиальной подачи исходного подаваемого материала (FZ) и более, чем одном азимутальном квадранте (Q1, Q2, Q3, Q4);

Фиг.8 представляет собой вид сверху в разрезе, подобный Фиг.7, но иллюстрирующий альтернативное средство выпуска потока исходного подаваемого материала в реактор, использующее байонетные трубы, каждая из которых имеет множество небольших отверстий для исходного подаваемого материала;

Фиг.9 представляет собой изометрическое изображение для альтернативной системы, предназначенной для введения потока исходного подаваемого материала в зону реакции в нескольких разнесенных по вертикали позициях без возникновения потребности в наличии нескольких точек проникновения в емкость, в частности, иллюстрирующее то, что система распределения исходного подаваемого материала может, по меньшей мере, отчасти опираться на барботер окислителя;

Фиг.10 представляет собой вид сбоку для системы распределения исходного подаваемого материала с одной точкой проникновения в емкость и барботера окислителя, проиллюстрированных на Фиг.9;

Фиг.11 представляет собой вид сверху в разрезе, полученный вдоль линии 11-11 на Фиг.10 и дополнительно иллюстрирующий систему распределения исходного подаваемого материала с одной точкой проникновения в емкость, опирающуюся на барботер окислителя;

Фиг.12 представляет собой вид сбоку для барботажной реакторной колонны, оборудованной внутренней и внешней реакционными емкостями;

Фиг.13 представляет собой увеличенный вид в разрезе для барботажной реакторной колонны Фиг.12, полученный вдоль линии 13-13, в частности, иллюстрирующий относительную ориентацию внутренней и внешней реакционных емкостей;

Фиг.14 представляет собой вид сбоку для альтернативной барботажной реакторной колонны, оборудованной внутренней и внешней реакционными емкостями, в частности, иллюстрирующий то, что внешняя реакционная емкость имеет ступенчато изменяющийся диаметр;

Фиг.15 представляет собой вид сбоку для барботажной реакторной колонны, оборудованной внешним реактором вторичного окисления, который принимает суспензию из канала бокового отбора в реакторе первичного окисления;

Фиг.16 представляет собой вид сбоку для барботажной реакторной колонны, оборудованной сквозным внешним реактором вторичного окисления, который принимает суспензию из увеличенного отверстия в боковой стенке реактора первичного окисления;

Фиг.17А представляет собой схематичный вид сбоку для барботажной реакторной колонны, оборудованной внутренней конструкцией, предназначенной для улучшения гидродинамики реактора;

Фиг.17B представляет собой вид в разрезе для реактора Фиг.17А, полученный вдоль линии 17B-17B на Фиг.17А;

Фиг.18А представляет собой схематичный вид сбоку для барботажной реакторной колонны, оборудованной первой альтернативной внутренней конструкцией, предназначенной для улучшения гидродинамики реактора;

Фиг.18B представляет собой вид в разрезе для реактора Фиг.18А, полученный вдоль линии 18B-18B на Фиг.18А;

Фиг.19А представляет собой схематичный вид сбоку для барботажной реакторной колонны, оборудованной второй альтернативной внутренней конструкцией, предназначенной для улучшения гидродинамики реактора;

Фиг.19B представляет собой вид в разрезе для реактора Фиг.19А, полученный вдоль линии 19B-19B на Фиг.19А;

Фиг.20А представляет собой схематичный вид сбоку для барботажной реакторной колонны, оборудованной третьей альтернативной внутренней конструкцией, предназначенной для улучшения гидродинамики реактора;

Фиг.20B представляет собой вид в разрезе для реактора Фиг.20А, полученный вдоль линии 20B-20B на Фиг.20А;

Фиг.21А представляет собой схематичный вид сбоку для барботажной реакторной колонны, оборудованной четвертой альтернативной внутренней конструкцией, предназначенной для улучшения гидродинамики реактора;

Фиг.21B представляет собой вид в разрезе для реактора Фиг.21А, полученный вдоль линии 21B-21B на Фиг.21А;

Фиг.22А представляет собой схематичный вид сбоку для барботажной реакторной колонны, оборудованной пятой альтернативной внутренней конструкцией, предназначенной для улучшения гидродинамики реактора;

Фиг.22B представляет собой вид в разрезе для реактора Фиг.22А, полученный вдоль линии 22B-22B на Фиг.22А;

Фиг.23А представляет собой схематичный вид сбоку для барботажной реакторной колонны, оборудованной шестой альтернативной внутренней конструкцией, предназначенной для улучшения гидродинамики реактора;

Фиг.23B представляет собой вид в разрезе для реактора Фиг.23А, полученный вдоль линии 23B-23B на Фиг.23А;

Фиг.24А представляет собой схематичный вид сбоку для барботажной реакторной колонны, оборудованной седьмой альтернативной внутренней конструкцией, предназначенной для улучшения гидродинамики реактора;

Фиг.24B представляет собой вид в разрезе для реактора Фиг.24А, полученный вдоль линии 24B-24B на Фиг.24А;

Фиг.25А представляет собой схематичный вид для барботажной реакторной колонны, имеющей ступенчато изменяющийся диаметр и оборудованной внутренней конструкцией, улучшающей гидродинамику;

Фиг.25B представляет собой вид в разрезе для реактора Фиг.25А, полученный вдоль линии 25B-25B на Фиг.25А;

Фиг.26 представляет собой вид сбоку для барботажной реакторной колонны, содержащей многофазную реакционную среду, в частности, иллюстрирующий реакционную среду, теоретически разделенную на 30 горизонтальных долей с равным объемом для того, чтобы количественно установить определенные градиенты в реакционной среде;

Фиг.27 представляет собой вид сбоку для барботажной реакторной колонны, содержащей многофазную реакционную среду, в частности, иллюстрирующий первый и второй дискретные 20-процентные сплошные объемы реакционной среды, которые характеризуются существенно различными концентрациями кислорода и/или скоростями расходования кислорода;

Фиг.28А и 28В представляют собой увеличенные изображения для частиц сырой неочищенной терефталевой кислоты (СТА), полученных в соответствии с одним вариантом реализации настоящего изобретения, в частности, иллюстрирующие то, что каждая частица СТА представляет собой частицу, характеризующуюся малой плотностью и большой площадью удельной поверхности и состоящую из множества неплотно связанных субчастиц СТА;

Фиг.29А и 29В представляют собой увеличенные изображения для обычно получаемой СТА, в частности, иллюстрирующие то, что обычная частица СТА характеризуется большим размером частиц, большей плотностью и меньшей площадью удельной поверхности в сопоставлении с частицей СТА изобретения Фиг.28А и 28В;

Фиг.30 представляет собой упрощенную схему технологического процесса для способа получения очищенной терефталевой кислоты (РТА) предшествующего уровня техники; и

Фиг.31 представляет собой упрощенную схему технологического процесса для способа получения РТА в соответствии с одним вариантом реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Один вариант реализации настоящего изобретения относится к жидкофазному неполному окислению окисляемого соединения. Такое окисление предпочтительно проводят в жидкой фазе многофазной реакционной среды, содержащейся в одном или нескольких реакторах с перемешиванием. Подходящие реакторы с перемешиванием включают, например, реакторы с барботажным перемешиванием (например, барботажные реакторные колонны), реакторы с механическим перемешиванием (например, корпусные реакторы с непрерывным перемешиванием) и реакторы с перемешиванием потоком (например, струйные реакторы). В одном варианте реализации изобретения жидкофазное окисление проводят при использовании, по меньшей мере, одной барботажной реакторной колонны.

В соответствии с использованием в настоящем документе термин «барботажная реакторная колонна» должен обозначать реактор, предназначенный для облегчения проведения химических реакций в многофазной реакционной среде, где перемешивание реакционной среды главным образом обеспечивается в результате перемещения пузырьков газа снизу вверх через реакционную среду. В соответствии с использованием в настоящем документе термин «перемешивание» должен обозначать работу, затрачиваемую в реакционной среде, которая приводит к возникновению течения и/или перемешивания текучей среды. В соответствии с использованием в настоящем документе, термины «основная часть», «главным образом» и «преимущественно» должны обозначать более чем 50 процентов. В соответствии с использованием в настоящем документе термин «механическое перемешивание» должен обозначать перемешивание реакционной среды, вызываемое физическим перемещением жестких или гибких элементов (элемента) по отношению к реакционной среде или внутри реакционной среды. Например, механическое перемешивание можно обеспечить при использовании вращения, осцилляции и/или вибрации внутренних мешалок, лопастей, вибраторов или акустических диафрагм, расположенных в реакционной среде. В соответствии с использованием в настоящем документе термин «перемешивание потоком» должен обозначать перемешивание реакционной среды, вызванное высокоскоростными инжектированием и/или рециркуляцией одной или нескольких текучих сред в реакционной среде. Например, перемешивание потоком можно обеспечить при использовании сопел, эжекторов и/или эдукторов.

В предпочтительном варианте реализации настоящего изобретения менее чем приблизительно 40 процентов от величины перемешивания реакционной среды в барботажной реакторной колонне во время окисления обеспечивают в результате наличия механического перемешивания и/или перемешивания потоком, более предпочтительно менее, чем приблизительно 20 процентов от величины перемешивания обеспечивают в результате наличия механического перемешивания и/или перемешивания потоком, а наиболее предпочтительно менее чем 5 процентов от величины перемешивания обеспечивают в результате наличия механического перемешивания и/или перемешивания потоком. Предпочтительно величина механического перемешивания и/или перемешивания потоком, придаваемая многофазной реакционной среде во время окисления, составляет величину, меньшую, чем приблизительно 3 киловатта на один кубический метр реакционной среды, более предпочтительно меньшую, чем приблизительно 2 киловатта на один кубический метр, а наиболее предпочтительно меньшую, чем 1 киловатт на один кубический метр.

Если обратиться теперь к Фиг.1, то можно сказать, что на ней проиллюстрирована предпочтительная барботажная реакторная колонна 20 как включающая оболочку емкости 22, включающую секцию реакции 24 и секцию отделения 26. Секция реакции 24 определяет зону реакции 28, в то время как секция отделения 26 определяет зону отделения 30. Поток преимущественно жидкофазного исходного подаваемого материала вводят в зону реакции 28 через впускные отверстия для исходного подаваемого материала 32а, b, c, d. Поток преимущественно газофазного окислителя вводят в зону реакции 28 через барботер окислителя 34, расположенный в нижней части зоны реакции 28. Поток жидкофазного исходного подаваемого материала и поток газофазного окислителя совместно образуют многофазную реакционную среду 36 внутри зоны реакции 28. Многофазная реакционная среда 36 включает жидкую фазу и газовую фазу. Более предпочтительно многофазная реакционная среда 36 включает трехфазную среду, включающую твердофазный, жидкофазный и газофазный компоненты. Твердофазный компонент реакционной среды 36 предпочтительно выпадает в осадок внутри зоны реакции 28 в результате прохождения реакции окисления, проводимой в жидкой фазе реакционной среды 36. Барботажная реакторная колонна 20 включает выпускное отверстие для суспензии 38, расположенное поблизости от низа зоны реакции 28, и выпускное отверстие для газа 40, расположенное поблизости от верха зоны отделения 30. Отходящий поток суспензии, включающий жидкофазный и твердофазный компоненты реакционной среды 36, отбирают из зоны реакции 28 через выпускное отверстие для суспензии 38, в то время как отходящий поток преимущественно газа отбирают из зоны отделения 30 через выпускное отверстие для газа 40.

Поток жидкофазного исходного подаваемого материала, вводимый в барботажную реакторную колонну 20 через впускные отверстия для исходного подаваемого материала 32а, b, c, d, предпочтительно включает окисляемое соединение, растворитель и систему катализатора.

Окисляемое соединение, присутствующее в потоке жидкофазного исходного подаваемого материала, предпочтительно имеет, по меньшей мере, одну гидрокарбильную группу. Более предпочтительно окисляемое соединение представляет собой ароматическое соединение. Еще более предпочтительно окисляемое соединение представляет собой ароматическое соединение, имеющее, по меньшей мере, одну присоединенную гидрокарбильную группу или, по меньшей мере, одну присоединенную замещенную гидрокарбильную группу или содержащее, по меньшей мере, один присоединенный гетероатом или, по меньшей мере, одну присоединенную функциональность карбоновой кислоты (-СООН). Еще более предпочтительно окисляемое соединение представляет собой ароматическое соединение, имеющее, по меньшей мере, одну присоединенную гидрокарбильную группу или, по меньшей мере, одну присоединенную замещенную гидрокарбильную группу, при этом каждая присоединенная группа содержит от 1 до 5 атомов углерода. И еще более предпочтительно окисляемое соединение представляет собой ароматическое соединение, имеющее ни больше, ни меньше, чем две присоединенные группы, при этом каждая присоединенная группа содержит ни больше, ни меньше, чем один атом углерода и состоит из метильных групп и/или замещенных метильных групп и/или, самое большее, одной группы карбоновой кислоты. Даже еще более предпочтительно окисляемое соединение представляет собой пара-ксилол, мета-ксилол, пара-толуиловый альдегид, мета-толуиловый альдегид, пара-толуиловую кислоту, мета-толуиловую кислоту и/или ацетальдегид. Наиболее предпочтительно окисляемое соединение представляет собой пара-ксилол.

«Гидрокарбильная группа» в соответствии с определением в настоящем документе представляет собой, по меньшей мере, один атом углерода, который связан только с атомами водорода или с другими атомами углерода. «Замещенная гидрокарбильная группа» в соответствии с определением в настоящем документе представляет собой, по меньшей мере, один атом углерода, связанный, по меньшей мере, с одним гетероатомом и, по меньшей мере, с одним атомом водорода. «Гетероатомы» в соответствии с определением в настоящем документе представляют собой все атомы, отличные от атомов углерода и водорода. Ароматические соединения в соответствии с определением в настоящем документе включают ароматическое кольцо, предпочтительно содержащее, по меньшей мере, 6 атомов углерода, еще более предпочтительно содержащее только атомы углерода в качестве части кольца. Подходящие примеры таких ароматических колец включают нижеследующее, но не ограничиваются только этим: бензольное, бифенильное, терфенильное, нафталиновое и другие конденсированные ароматические кольца на углеродной основе.

Если окисляемое соединение, присутствующее в потоке жидкофазного исходного подаваемого материала, будет представлять собой соединение, твердое при нормальных условиях (то есть, твердое вещество при стандартных температуре и давлении), то тогда предпочитается, чтобы при введении в зону реакции 28 окисляемое соединение было бы по существу растворено в растворителе. Предпочитается, чтобы температура кипения окисляемого соединения при атмосферном давлении была бы равной, по меньшей мере, приблизительно 50°С. Более предпочтительно температура кипения окисляемого соединения находится в диапазоне от приблизительно 80 до приблизительно 400°С, а наиболее предпочтительно в диапазоне от 125 до 155°С. Количество окисляемого соединения, присутствующего в жидкофазном исходном подаваемом материале, предпочтительно находится в диапазоне от приблизительно 2 до приблизительно 40 массовых процентов, более предпочтительно в диапазоне от приблизительно 4 до приблизительно 20 массовых процентов, а наиболее предпочтительно в диапазоне от 6 до 15 массовых процентов.

В данный момент следует отметить то, что окисляемое соединение, присутствующее в жидкофазном исходном подаваемом материале, может включать комбинацию двух или более различных окисляемых реагентов. Подачу данных двух или более различных химических веществ можно проводить при их смешении в потоке жидкофазного исходного подаваемого материала или ее можно проводить при их разделении на несколько потоков исходного подаваемого материала. Например, окисляемое соединение, включающее пара-ксилол, мета-ксилол, пара-толуиловый альдегид, пара-толуиловую кислоту и ацетальдегид, можно подавать в реактор через единственное впускное отверстие или несколько раздельных впускных отверстий.

Растворитель, присутствующий в потоке жидкофазного исходного подаваемого материала, предпочтительно включает кислотный компонент и водный компонент. Растворитель предпочтительно присутствует в потоке жидкофазного исходного подаваемого материала с концентрацией в диапазоне от приблизительно 60 до приблизительно 98 массовых процентов, более предпочтительно в диапазоне от приблизительно 80 до приблизительно 96 массовых процентов, а наиболее предпочтительно в диапазоне от 85 до 94 массовых процентов. Кислотный компонент растворителя предпочтительно представляет собой главным образом органическую низкомолекулярную монокарбоновую кислоту, содержащую 1-6 атомов углерода, более предпочтительно 2 атома углерода. Наиболее предпочтительно кислотный компонент растворителя представляет собой главным образом уксусную кислоту. Предпочтительно кислотный компонент составляет, по меньшей мере, приблизительно 75 массовых процентов растворителя, более предпочтительно, по меньшей мере, приблизительно 80 массовых процентов растворителя, а наиболее предпочтительно от 85 до 98 массовых процентов растворителя, при этом баланс образует главным образом вода. Растворитель, вводимый в барботажную реакторную колонну 20, может содержать небольшие количества примесей, таких как, например, пара-толуиловый альдегид, терефталевый альдегид, 4-карбоксибензальдегид (4-СВА), бензойная кислота, пара-толуиловая кислота, пара-толуиловый альдегид, альфа-бром-пара-толуиловая кислота, изофталевая кислота, фталевая кислота, тримеллитовая кислота, полиароматика и/или суспендированный дисперсный материал. Предпочитается, чтобы совокупное количество примесей в растворителе, вводимом в барботажную реакторную колонну 20, составляло бы величину, меньшую, чем приблизительно 3 массовых процента.

Система катализатора, присутствующая в потоке жидкофазного исходного подаваемого материала, предпочтительно является однородной жидкофазной системой катализатора, способной стимулировать прохождение окисления (в том числе неполного окисления) окисляемого соединения. Более предпочтительно система катализатора включает, по меньшей мере, один многовалентный переходный металл. Еще более предпочтительно многовалентный переходный металл включает кобальт. Даже более предпочтительно система катализатора включает кобальт и бром. Наиболее предпочтительно система катализатора включает кобальт, бром и марганец.

В случае присутствия в системе катализатора кобальта предпочитается, чтобы количество кобальта, присутствующего в потоке жидкофазного исходного подаваемого материала, было бы таким, чтобы концентрация кобальта в жидкой фазе реакционной среды 36 выдерживалась бы в диапазоне от приблизительно 300 до приблизительно 6000 массовых частей на миллион частей (ч./млн (масс.)), более предпочтительно в диапазоне от приблизительно 700 до приблизительно 4200 ч./млн (масс.), а наиболее предпочтительно в диапазоне от 1200 до 3000 ч./млн (масс.). В случае присутствия в системе катализатора брома предпочитается, чтобы количество брома, присутствующего в потоке жидкофазного исходного подаваемого материала, было бы таким, чтобы концентрация брома в жидкой фазе реакционной среды 36 выдерживалась бы в диапазоне от приблизительно 300 до приблизительно 5000 ч./млн (масс.), более предпочтительно в диапазоне от приблизительно 600 до приблизительно 4000 ч./млн (масс.), а наиболее предпочтительно в диапазоне от 900 до 3000 ч./млн (масс.). В случае присутствия в системе катализатора марганца предпочитается, чтобы количество марганца, присутствующего в потоке жидкофазного исходного подаваемого материала было бы таким, чтобы концентрация марганца в жидкой фазе реакционной среды 36 выдерживалась бы в диапазоне от приблизительно 20 до приблизительно 1000 ч./млн (масс.), более предпочтительно в диапазоне от приблизительно 40 до приблизительно 500 ч./млн (масс.), наиболее предпочтительно в диапазоне от 50 до 200 ч./млн (масс.).

Концентрации кобальта, брома и/или марганца в жидкой фазе реакционной среды 36, представленные выше, выражают в виде средневременных и среднеобъемных величин. В соответствии с использованием в настоящем документе термин «средневременной» должен обозначать среднюю величину, по меньшей мере, для 10 измерений, проведенных через равные промежутки времени в течение непрерывного периода времени продолжительностью, по меньшей мере, в 100 секунд. В соответствии с использованием в настоящем документе термин «среднеобъемный» должен обозначать среднюю величину, по меньшей мере, для 10 измерений, проведенных через однородные 3-мерные интервалы по всему определенному объему.

Массовое соотношение между кобальтом и бромом (Со:Br) в системе катализатора, вводимой в зону реакции 28, предпочтительно находится в диапазоне от приблизительно 0,25:1 до приблизительно 4:1, более предпочтительно в диапазоне от приблизительно 0,5:1 до приблизительно 3:1, а наиболее предпочтительно в диапазоне от 0,75:1 до 2:1. Массовое соотношение межд