Способ и устройство для извлечения тонкодисперсного золота

Иллюстрации

Показать всеИзобретение относится к добыче полезных ископаемых дражным способом и обогащению и может быть использовано при разработке россыпных месторождений. Способ включает классификацию исходного материала по крупности и плотности, осаждение взвешенных частиц и их аккумуляцию на лотках. Исходный материал гидравлически разделяют по крупности по классам -2 и +2 мм, при этом материал +2 мм отправляют на переработку и извлечение золота, а материал крупностью -2 мм подвергают повторно классификации на потоки по классам -0,2 мм и +0,2 мм. Потокам придают скорость 0,5-1,0 м/с и обеспечивают направленное осаждение золотых частиц в поддоны и вынос породных частиц на сброс. Устройство, реализующее способ извлечения тонкодисперсного золота, включает канал для потока пульпы с исходным материалом. Содержит самоочищающееся сито с щелью 2 мм для разделения потока в два канала с размерами частиц +2 мм и -2 мм, в канале для частиц -2 мм установлено самоочищающееся сито с щелью 0,2 мм для разделения потока в каналы с частицами -0,2 мм и в канал с частицами -0,2+2 мм. В каналах установлены аппараты для разделения частиц по плотности, выполненные как набор стреловидных пластин с углом 60-65° и наклоном 70-75° верхней кромкой навстречу потоку и разнесенных по длине канала, а также содержит поддоны для сбора золотых частиц, установленных под аппаратами, кроме того, ширина пластин аппаратов выполнена в зависимости от скорости потока и конечных скоростей осаждения породных и золотых частиц по формуле

при 0,5 м/c≤U≤1,0 м/с,

где L - ширина пластины, м;

Vm - скорость потока пульпы, м/с;

g - гравитационное ускорение, м/с2; 9,8 м/с2;

π - константа, π=3,14;

Uкп - конечная скорость оседания породы, м/с;

Uкз - конечная скорость оседания золота, м/с.

Технический результат - повышение извлечения золота. 2 н.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к добыче полезных ископаемых дражным способом и обогащению и может быть использовано при разработке россыпных месторождений.

Известен способ и устройство флотационного доизвлечения золота при дренажной разработке россыпных месторождений [1], который позволяет увеличить эффективность извлечения ценного компонента с учетом всех классов крупности. Устройство включает в себя накопительную емкость для сбора эфелей, установленную в конце хвостовой колоды, из которой пульпу под напором подают в блок аэратора. При транспортировке пульпы в блок аэратора ее насыщают реагентами и частично аэрируют, а из блока аэратора пульпа самотеком разгружается в дражный котлован, где осуществляется процесс флотации. Пенный продукт с поверхности дражного котлована удаляют пенным желобом. Из пенного желоба пенный концентрат принудительно перекачивают в чан для флотационного концентрата. В зависимости от качества пенного продукта флотационный концентрат доводят непосредственно на драге до требуемой кондиции или направляют на металлургический комбинат для последующего обогащения.

Недостатком способа является применение химических реагентов, загрязняющих окружающую среду.

Известен способ переработки песков россыпных месторождений золота [2], заключающийся в том, что пески добывают бульдозерами, экскаваторами, землесосами или драгами и подают на обогатительные устройства, смонтированные на месте добычи песков, на которых происходит обогащение с получением коллективного концентрата, и далее коллективный концентрат обрабатывают на доводочном оборудовании до состояния чернового металла, отличающийся тем, что коллективный концентрат с места добычи песков транспортируют на золотоизвлекательное предприятие, а доводку коллективного концентрата до состояния чернового металла ведут с применением способов обогащения гидрометаллургии, пирометаллургии и других технологий переработки руды, а отходы доводки коллективного концентрата помещают в металлические контейнеры в спецхранилищах.

Недостатком способа является необходимость использования спецхранилищ.

Известен способ разработки нефти и золота [3], который обеспечивает извлечение из песчаных коллекторов золота после окончания процесса добычи нефти. Сущность изобретения: по способу из песчаных коллекторов, содержащих нефть и золото, откачивают нефть через эксплуатационные скважины. В нагнетательные скважины закачивают хлорную воду для поддержания пластового давления при рН не выше 4. При движении хлорной воды от нагнетательных до добывающих скважин ее насыщают золотом в результате его растворения в хлорной воде. Осуществляют откачку золотосодержащего раствора. В случае кондиционных концентраций золота в растворе его направляют на технологический передел для извлечения золота. Раствор вновь хлорируют и подают в нагнетательные скважины.

Недостатком способа является использование хлора, образующие соединения высокого класса опасности и вредные для окружающей среды и человека.

Известен способ рудоподготовки техногенных отходов к кучному выщелачиванию золота [4], который может быть использовано в стадии рудоподготовки хвостов золоизвлекательной фабрики и забалансовой руды подземной добычи перед кучным выщелачиванием золота. Техническим результатом изобретения является повышение эффективности извлечения золота из техногенных отходов с низким содержанием золота. Он достигается за счет того, что производят рудоподготовку, путем совместного окомкования забалансовой руды с содержанием золота не менее 0,5 г/т (50%) и лежалых хвостов (50%) с добавлением цемента 2-2,2 кг/т.

Недостатком способа является сложная подготовка исходного материала.

Известен способ сухого обогащения россыпной золотоносной руды [5] с использованием гравитационно-пневматической системы, который состоит в том, что сухую россыпную золотоносную руду измельчают на центробежно-ударных мельницах до размера 1,0+0,05 мм, сушат до относительной влажности 10-15%. Производят отсыпку руды в бункер, на выходе которого размещают щель шириной 1,1 мм, переходящую в конусный плоский лоток, внутри которого размещают плоское щелевое сопло. С помощью сопла образуют щелевой инжектор. В сопло с помощью компрессора через ресивер и редуктор подают сжатый воздух и увлекают измельченную руду из бункера и распыляют ее плоской, в виде пленки струей в сепаратор. По мере истечения плоскую струю с помощью эффекта парусности и силы тяжести расщепляют на два потока. Нижний поток содержит платиновые металлы и золото, а верхний поток содержит частицы с парусностью на порядок большей, чем парусность частиц нижнего потока. Сепарацию осуществляют с помощью регулируемого выступа, после чего концентрат платиновых металлов вместе с золотом собирают в бункер сепаратора и транспортером передают на окончательную операцию извлечения золота. Остальные элементы и соединения, находящиеся в руде, отправляются в отвал. Предотвращают возможность закупорки щелевого инжектора использованием сит-грохотов и установкой на поверхности инжектора механического вибратора с частотой 150-250 Гц и амплитудой до 2g. Обеспечение избирательного разделения руды на две фракции осуществляют регулируемым поворотным выступом с управляющим электроприводом. Технический результат - повышение извлечения золота из бедной россыпной золотоносной руды, а также обеспечение всесезонной добычи золота в северных регионах страны.

Недостатком способа является высокоэнергозатратная технология подготовки исходного материала: измельчение и термальная сушка.

Известен [6] аппарат для центробежного разделения смешанных веществ с различными удельными весами, который содержит корзину центрифуги, имеющую множество кольцевых элементов на периферийной поверхности. Наружная корзина имеет кожух, из которого вода инжектируется через отверстия во внутреннюю полость корзины в выемки между кольцевыми элементами. Питающие материалы, содержащие золото и ртуть, разделяют таким образом, что золото и ртуть собираются в выемках. Жидкую ртуть выпускают через отверстия во внутренней корзине на внутреннюю поверхность наружной корзины, на которой предусмотрен кольцевой приемник и которая спрофилирована для обеспечения накапливания ртути в приемнике, аксиально разнесенном от открытой горловины корзины. Множество выпускных отверстий в кольцевом приемнике позволяет выпускать ртуть во второй лоток внутри наружного лотка для основной выгрузки материалов из открытой горловины. Жидкая ртуть поэтому собирается и накапливается раздельно от тяжелых твердых веществ внутри корзины и раздельно от выгружаемых легких материалов.

Недостатком способа является использование центрифуг, которые требуют затрат на разделение веществ по плотности.

Наиболее близким техническим решением, принятым за прототип, является устройство для очистки технологической воды от от взвешенных частиц [7], включающее корпус, перегородку, выполненную в виде параллельных пластин, установленных с зазорами к друг к другу под углом к горизонтальной плоскости, причем пластины наклонены верхней кромкой навстречу потоку, а нижняя кромка каждой предыдущей пластины перекрыта верхней кромкой последующей пластины, отличающееся тем, что пластины установлены под углом 40-55° к горизонтальной плоскости, каждая последующая пластина отстоит от предыдущей на расстояние, равное 0.8-1.0 ширины пластины, а нижняя кромка каждой предыдущей пластины перекрыта верхней кромкой последующей пластины по высоте на величину, равную 0,1-0,2 ширины пластины.

Задачей изобретения является снижение затрат и повышение объемов извлечения тонкодисперсного золота из рудных хвостов.

Решение поставленной задачи достигается тем, что исходный материал гидравлически разделяют по крупности по классам -2 и +2 мм, при этом материал +2 мм отправляют на переработку и извлечение золота известными способами, например гидрометаллургия, пирометаллургия, а материал крупностью -2 мм подвергают повторно классификации на потоки по классам -0,2 мм и +0,2 мм, при этом потокам придают 0,5 м/с и 1 м/с соответственно и обеспечивают направленное осаждение золотых частиц в поддоны и вынос породных частиц на сброс.

Устройство, реализующее способ извлечения тонкодисперсного золота, содержит самоочищающееся сито с щелью 2 мм для разделения потока в два канала с размерами частиц - 2 мм и +2 мм, в канале для частиц - 2 мм установлено самоочищающееся сито с щелью 0,2 мм для разделения потока в каналы с частицами - 0,2 мм и в канал с частицами +0,2÷-2,0 мм, при этом в каналах установлены аппараты для разделения частиц по плотности, выполненные как набор стреловидных пластин с углом 60-65° и наклоном 70-75° верхней кромке навстречу потоку и разнесенных по длине канала, а также содержит поддоны для сбора золотых частиц, установленных под аппаратами, кроме того, ширина пластин аппаратов выполнена в зависимости от скорости потока и конечных скоростей оседания породных и золотых частиц по формуле

,

где L - ширина пластины, м;

Vm - скорость потока пульпы, м/с; Vm=0,5 м/с и Vm=1,0 м/с соответственно;

g - гравитационное ускорение, м/с2; g=9,8 м/с2;

π - константа, π=3,14;

Uкп - конечная скорость оседания породы, м/с;

Uкз - конечная скорость оседания золота, м/с.

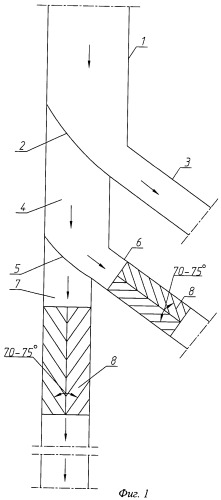

Способ и устройство для извлечения тонкодисперсного золота поясняется чертежами:

фиг.1 - схема технологической классификации взвешенных частиц по размеру и по плотности с общим видом аппаратов направленного осаждения золотых частиц в поддоны (вид сверху);

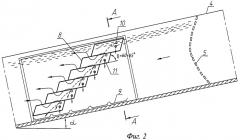

фиг.2 - продольное сечение рукава канала с аппаратом осаждения;

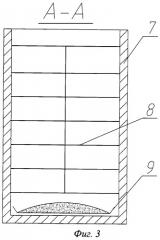

фиг.3 - вид аппарата по разрезу А-А;

фиг.4 - зависимости конечных скоростей осаждения взвешенных частиц золота и породы в стоячей воде и при скорости потока 0,5-1,0 м/с.

На чертежах приняты следующие условные обозначения: 1 - общий канал; 2 - самоочищающееся сито с размером щели 2 мм; 3 - выходной рукав общего канала для выдачи частиц на переработку по известным способам; 4 - технологический рукав общего канала; 5 - самоочищающееся сито с размером щели 0,2 мм; 6 - выходной рукав канала для пульпы с размером взвешенных частиц +0,2÷-2,0 мм; 7 - выходной рукав канала для пульпы с размером взвешенных частиц - 0,2 мм; 8 - аппарат для разделения взвешенных частиц по плотности; 9 - поддоны; 10 - породные частицы; 11 - золотые частицы; α - гидравлический угол наклона канала; β - стреловидный угол пластин; γ - угол наклона пластин.

Способ реализуется путем двойной последовательной классификации взвешенных частиц в потоке пульпы по размеру и рассеву их на дно канала по плотности (фиг.1) за счет свойств осаждения золотых и породых частиц, вытекающие из зависимости конечной скорости осаждения взвешенных частиц в стоячей воде от их размера и плотности, определяемой формулой

где Uк - конечная скорость осаждения взвешенных частиц в стоячей воде;

g - гравитационное ускорение, 9,8 м/с2;

Сл - коэффициент лобового сопротивления (обтекания частицы), 0,35;

ρm - плотность твердой частицы, кг/м3;

ρв - плотность воды, кг/м3;

R - радиус частицы, м;

d - толщина «граничного» слоя частиц и их «парашютного» эффекта, м.

Скорость осаждения взвешенных частиц Uo в потоке воды движущегося со скоростью V, м/с, определяется по формуле

,

Vm - скорость потока пульпы, м/с.

Отношение скоростей осаждения золотых и породных частиц в диапазоне их размеров менее 2 мм остается практически постоянной и равна

Uкз/Uкп=11.1,

где Uкп - конечная скорость оседания породных частиц, м/с;

Uкз - конечная скорость оседания золотых частиц, м/с.

Результаты расчетов представлены в таблице 1 и на фиг.4.

Устройство для реализации способа извлечения тонкодисперсного золота работает следующим образом.

Пульпу исходного материала с концентрацией по объему твердого и жидкого Т:Ж=1:5÷1:7 подают в канал 1, обеспечивая в ней скорость движения пульпы ≈ 1 м/с, канал наклонен к горизонтальной плоскости по углом α-4° (уклон 0,07) на сите с самоочищающимися щелями шириной 2 мм поток разделяется на два рукава. По выходному рукаву уходит пульпа с размером взвешенных частиц +2,0 мм для извлечения золотых частиц по известным способам, а по технологическому рукаву 4 проходит пульпа с размером взвешенных частиц -2 мм, которая попадает на сито с самоочищающимися щелями с размером щели 0,2 мм, и поток разделяется на два рукава.

По выходному рукаву 6 проходит пульпа с размером частиц +0,2÷-2,0 мм, а по выходному рукаву 7 - пульпа с размером частиц - 0,2 мм. Потоки пульпы в рукавах 6 и 7 направляются в аппарат классификации взвешенных частиц по плотности 8, в которых золотые частицы 11 оседают в установленные на дне канала поддоны 9, а породные частицы 10 скользят по наклонным пластинам и выносятся водой через межпластинные щели из аппарата на сброс, которая после осветления возвращается для формирования потока пульпы с исходным материалом.

| Таблица 1 | |||||||

| Результаты расчета конечных скоростей для взвешенных золотых и породных частиц | |||||||

| Радиус частицы R, м | Толщина граничного слоя d, м | Для породных частиц р=2650 кг/м3 | Для золотых частицр=19300 кг/м3 | ||||

| Конечная скорость Uк, м/с | Скорость осаждения при скорости потока V=0,5 м/сU0, м/с | V=1,0 м/сU0, м/с | Конечная скорость Uк, м/с | Скорость осаждения при скорости потока V=0,5 м/сU0, м/с | Скорость осаждения при скорости потока V=1,0 v/cU0, м/с | ||

| 5·10-6 | 6,15·10-4 | 2,73·10-4 | 8,65·10-6 | 2,17·10-7 | 3,03·10-3 | 9,60·10-5 | 2,41·10-6 |

| 10-5 | 5,86·10-4 | 8,01·10-4 | 5,05·10-5 | 1,25·10-6 | 8,88·10-3 | 5,60·10-4 | 1,39·10-5 |

| 10-4 | 3,17·10-4 | 3,63·10-2 | 2,20·10-3 | 5,7·10-4 | 4,03·10-1 | 2,44·10-2 | 6,32·10-3 |

| 10-3 | 8,70·10-4 | 2,56·10-1 | 1,37·10-1 | 1,15·10-1 | 2,84·100 | 1,92·100 | 1,28·100 |

ЛИТЕРАТУРА

1. Патент РФ №2262987. Способ и устройство флотационного доизвлечения золота при дренажной разработке россыпных месторождений. МПК B03D 1/00, В03В 7/00. Автор(ы) и патентообладатель(и): Усманова Н.Ф., Брагин В.И., Михайлов А.Г. Заявл. 11.02.2004. Опубл. 27.10.2005.

2. Заявка на изобретение №98108071/03. Способ переработки песков россыпных месторождений золота. МПК C02F 1/46, B01D 35/05. Заявитель: Амурский научный центр Дальневосточного отделения РАН, Автор(ы): Кузьминых В.М., Моисеенко В.Д. Заявл. 24.04.1998. Опубл. 10.02.2000.

3. Патент РФ №2152512. Способ разработки нефти и золота. МПК Е21В 43/16, Е21В 43/28. Патентообладателей): ОАО "Уралкалий". Автор(ы): Белкин В.В., Николаев А.С. Заявл. 14.07.1998. Опубл. 10.07.2000.

4. Патент РФ №2309804. Способ сухого обогащения россыпной золотоносной руды. МПК В07В 4/00. Патентообладатель(и): Читинский государственный университет (ЧитГУ). Автор(ы): Шумилова Л.В., Резник Ю.Н., Рубцов Ю.И. Заявл. 03.03.2005. Опубл. 20.09.2006.

5. Патент РФ №2152512. Способ разработки нефти и золота. МПК С22В 11/08. Патентообладатель(и) и автор(ы): Адамович Б.А., Дудов В.И., Дербичев Ахмед-Гири Баматгиреевич. Заявл. 02.03.2006. Опубл. 10.11.2007.

6. Заявка на изобретение №94019326/02. аппарат для центробежного разделения смешанных веществ с различными удельными весами. МПК С22В 3/00, С22В 3/02. Патентообладатель(и) и автор(ы): Бенджамин Нельсон [СА]. Заявл. 02.06.1994. Опубл. 10.04.1996.

7. Патент РФ №2345815. Устройство для очистки технологической воды от от взвешенных частиц. МПК B01D 21/02. Патентообладатели и авторы: Сенкус Вас.В., Фомичесв С.Г., Сенкус В.В., Стефанюк Б.М., Сенкус Вал.В. Заявл. 31.01.2006. Опубл. 10.02.2009.

1. Способ извлечения тонкодисперсного золота, включающий классификацию исходного материала по крупности и плотности, осаждение взвешенных частиц и их аккумуляцию на лотках, отличающийся тем, что исходный материал гидравлически разделяют по крупности по классам -2 мм и +2 мм, при этом материал +2 мм отправляют на переработку и извлечения золота, а материал крупностью -2 мм подвергают повторно классификации на потоки по классам -0,2 мм и +0,2 мм, при этом потокам придают скорость 0,5-1,0 м/с и обеспечивают направленное осаждение золотых частиц в поддоны и вынос породных частиц на сброс.

2. Устройство, реализующее способ извлечения тонкодисперсного золота, включающее канал для потока пульпы с исходным материалом, отличающееся тем, что содержит самоочищающееся сито с щелью 2 мм для разделения потока в два канала с размерами частиц +2 мм и -2 мм, в канале для частиц -2 мм установлено самоочищающееся сито с щелью 0,2 мм для разделения потока в каналы с частицами -0,2 мм и в канал с частицами -0,2+2 мм, при этом в каналах установлены аппараты для разделения частиц по плотности, выполненные как набор стреловидных пластин с углом 60-65° и наклоном 70-75° верхней кромкой навстречу потоку и разнесенные по длине канала, а также содержит поддоны для сбора золотых частиц, установленных под аппаратами, кроме того, ширина пластин аппаратов выполнена в зависимости от скорости потока и конечных скоростей осаждения породных и золотых частиц по формуле: при 0,5 м/с≤Vm≤1,0 м/с,где L - ширина пластины, м;Vm - скорость потока пульпы, м/с;g - гравитационное ускорение, м/с2; g=9,8 м/с2;π - константа, π=3,14;Uкп - конечная скорость оседания породы, м/с;Uкз - конечная скорость оседания золота, м/с.