Способ сварки электронным лучом

Иллюстрации

Показать всеСпособ может быть использован при изготовлении ответственных сварных конструкций в различных отраслях машиностроения. Свариваемые детали устанавливают с зазором. В зазор подают присадочный материал. Оплавляют кромки и присадочный материал электронным лучом и формируют общую сварочную ванну. Ширину зазора выбирают из условия 1,1d≤h≤1,2d, где h - ширина зазора, d - диаметр присадочного материала. Основным преимуществом способа является возможность регулирования подачи присадочного материала, при которой не происходит переполнения сварочной ванны и вытекания из нее жидкого металла, что позволяет улучшить качество сварных соединений. 3 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в технологии производства ответственных сварных конструкций.

Известен способ многослойной электронно-лучевой сварки (Авт. свид. СССР №1530381 по кл. В23К 15/00, опубл. 23.12.1989) неферромагнитных металлов, при котором сварку производят в узкий зазор шириной 2-8 мм с подачей присадочной проволоки в сварочную ванну каждого слоя, при этом осуществляют периодические поперечные колебания электронного пучка относительно нейтрального положения с частотой 1-1000 Гц только в пределах узкого зазора и обеспечивают взаимодействие пучка с боковыми стенками зазора. Для этого в зазоре формируют переменное магнитное поле 0.5-25 мТл, а электронный излучатель располагают вне этого поля.

Недостатками этого способа многослойной электронно-лучевой сварки с присадочной проволокой является образование дефектов в виде несплавлений между слоями, возникновение значительных угловых деформаций при сварке больших толщин вследствие повторяющегося теплового воздействия, способствующих повышению склонности к образованию дефектов типа трещин и к снижению коррозионной стойкости металла шва.

Наиболее близким к предлагаемому является способ сварки (патент РФ №2298465 по классу В23К 15/00, В23К 28/02, опубл. 10.05.2007), заключающийся в проплавлении стыка свариваемых деталей электронным лучом и создании магнитного поля для формирования заданной геометрии электронного луча и канала проплавления. При этом электронный луч направляют к лицевой плоскости свариваемых деталей под углом входа α, величину которого выбирают равной 0°<α<90°, пропускают ток вдоль стыка и отклоняют пучок снизу вверх так, что угол выхода электронного луча β, относительно задней плоскости свариваемых деталей, равен углу входа электронного луча α, причем точки входа и выхода электронного луча из свариваемых деталей располагаются в одной горизонтальной плоскости.

В данном способе сварки задача удержания сварочной ванны решается уменьшением металлостатического давления и увеличением давления от сил поверхностного натяжения, но при периодических колебаниях параметров пучка из-за взаимодействия с парами металла и приповерхностной плазмой равновесие расплава может нарушаться, что приводит к его вытеканию и образованию дефектов типа полостей.

Технической задачей изобретения является улучшение качества сварных соединений.

Решение технической задачи достигается тем, что в известном способе сварки электронным лучом, заключающимся в создании магнитного поля, формировании заданной геометрии электронного луча, направленного к лицевой плоскости свариваемых деталей под острым углом входа α, и отклонении его по толщине свариваемой детали снизу вверх на острый угол выхода луча β относительно задней плоскости свариваемых деталей, устанавливают свариваемые детали с зазором, в который подают присадочный материал, оплавляют кромки и присадочный материал и формируют общую ванну, при этом ширина зазора выбрана из условия 1,1d≤h≤1,2d, где h - ширина зазора, d - диаметр присадочного материала.

При создании локального магнитного поля в области действия электронного луча по всей толщине стыка свариваемых деталей вектор магнитной индукции перпендикулярен вектору скорости электронов и плоскости стыка свариваемых деталей, таким образом, на электроны действует сила Лоренца, изменяющая направление их движения так, что электроны будут двигаться по криволинейной траектории. При этом появляется возможность за счет регулирования угла наклона при входе в металл и изменения конфигурации магнитного поля управлять формой канала проплавления.

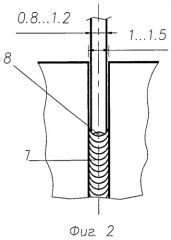

При электронно-лучевой сварке на жидкий металл сварной ванны действует металлостатическое давление, давление реакции отдачи паров и давление от сил поверхностного натяжения, причем при горизонтальном расположении сварной ванны первое и второе стремятся вытолкнуть расплав из канала, а давление от сил поверхностного натяжения удерживает сварочную ванну. В случае сварки в зазор 1…1.5 мм с подачей присадочного материала происходит уменьшение металлостатического давления. Также происходит снижение температуры и плотности пара, а следовательно, снижение давления реакции отдачи паров и повышение давления от сил поверхностного натяжения. Основным преимуществом данного метода является возможность регулирования подачи присадочного материала, при которой не происходит переполнения сварочной ванны и вытекания из нее жидкого металла.

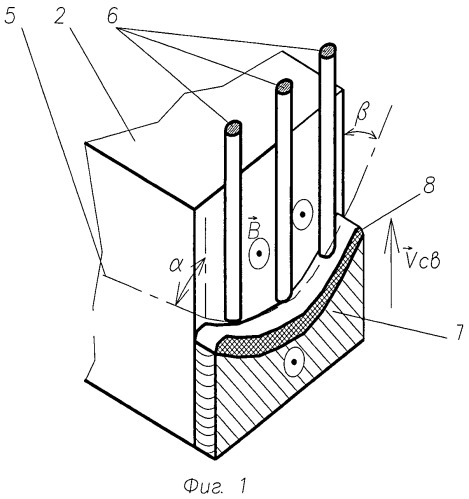

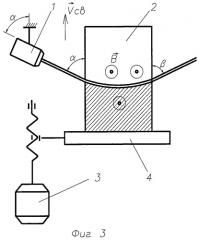

Сущность изобретения поясняется чертежами. На фиг.1 показана схема процесса формирования сварочной ванны при участии присадочного материала, на фиг.2 - стык свариваемых деталей, на фиг.3 приведена схема для реализации предлагаемого способа сварки.

Схема, реализующая способ сварки, содержит электронно-лучевую пушку 1, свариваемые детали 2, механизм перемещения деталей 3, стол 4, ось электронного луча 5, присадочный материал 6, сварной шов 7, сварочную ванну 8.

При реализации предлагаемого способа создают магнитное поле перпендикулярного направления к стыку свариваемых деталей. Электронно-лучевую пушку 1 устанавливают под углом α к лицевой плоскости свариваемых деталей 2, выбранным из условия 0°<α<90°, и отклоняют его по толщине детали снизу вверх на острый угол выхода луча β относительно задней плоскости свариваемых деталей 2, при этом свариваемые детали 2 устанавливают с узким зазором величиной h. Электронный луч 5 от электронной пушки 1 направляют в узкий зазор свариваемых деталей 2, причем электроны имеют криволинейную траекторию по всей толщине свариваемых деталей 2. Затем перемещают свариваемые детали 2 со скоростью Vсв, посредством механизма перемещения 3, подают в зазор свариваемых деталей 2 присадочный материал 6, например проволоку, диаметром d и проводят сварку. В результате расплавления присадочного материала 6 и кромок свариваемых деталей 2 образуется общая сварочная ванна 8, содержащаяся в криволинейном канале проплавления, которая затем кристаллизуется и формируется сварной шов 7.

Ширина зазора между свариваемыми деталями h выбирается исходя из возможности свободной подачи присадочного материала с одной стороны и минимизации количества присадочного материала, необходимого для заполнения зазора. Таким образом, исходя из допуска на форму и размеры сварочной проволоки, ширина зазора выбирается в пределах 1,1d≤h≤1,2d.

Использование предлагаемого способа сварки позволяет получать качественные сварные соединения без дефектов типа формирования, что расширяет его технологические возможности.

Способ сварки электронным лучом, включающий создание магнитного поля, формирование заданной геометрии электронного луча, направление луча к лицевой плоскости свариваемых деталей под острым углом входа α и отклонение его по толщине детали снизу вверх на острый угол выхода луча β относительно задней плоскости свариваемых деталей, отличающийся тем, что свариваемые детали устанавливают с зазором, в который подают присадочный материал, оплавляют кромки и присадочный материал электронным лучом и формируют общую сварочную ванну, при этом ширину зазора выбирают из условия 1,1d≤h≤1,2d, где h - ширина зазора, d - диаметр присадочного материала.