Способ изготовления транспортерной ленты для наклонного транспортера

Иллюстрации

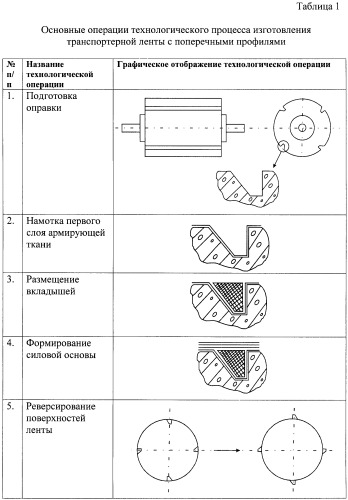

Показать всеИзобретение относится к технологии производства транспортерных лент на основе полимерных композиционных материалов и может быть использовано для изготовления легкорежимных бесконечных лент, эксплуатируемых в составе наклонных транспортеров. Техническим результатом заявленного изобретения являются упрощение технологического процесса изготовления транспортерных лент с поперечными профилями, снижение трудоемкости и энергозатрат на их изготовление. Технический результат достигается способом изготовления транспортерной ленты для наклонного транспортера, который включает ряд операций: создание силовой основы ленты намоткой на цилиндрическую оправку с выполненными на поверхности выемками пропитанной связующим армирующей ткани с введением ее первого слоя в выемки оправки; формирование на внутренней поверхности силовой основы поперечных профилей посредством размещения в выемках оправки поверх слоя ткани вкладышей; отверждение под давлением, демонтаж с оправки и реверсирование поверхностей транспортерной ленты. При этом для формирования поперечных профилей используют вкладыши, выполненные из отвержденного эластомерного материала и повторяющие форму и размеры выемок в оправке с размещенной в них тканью. 3 ил., 1 табл.

Реферат

Изобретение относится к технологии производства транспортерных лент на основе полимерных композиционных материалов и может быть использовано для изготовления легкорежимных бесконечных лент, эксплуатируемых в составе наклонных транспортеров.

Современные автоматизированные производственные линии имеют в своем составе наклонные транспортеры модульного типа для перемещения изделий на разные уровни. Танспортерные ленты в таких транспортерах имеют длину до 9-10 метров и для повышения производительности и сохранности перемещаемых грузов выполняются с различными по форме поперечными профилями, выполненными из эластомерного материала. Пример такого транспортера показан на фиг.1.

В настоящее время известен способ изготовления транспортерных лент с поперечными профилями для наклонных транспортеров, представленный на сайте http://combelt.ru / (см. страницу http://www.combelt.ru/catalog/components/group58/).

Технологический процесс изготовления транспортерной ленты по данному способу включает несколько самостоятельных операций:

1. Изготовление гладкого полотна (силовой основы) транспортерной ленты с покрытием из термопластичного материала.

2. Изготовление профилей из термопластичного материала.

3. Сварка профилей с материалом покрытия силовой основы методом воздействия токами высокой частоты.

4. Соединение транспортерной ленты в бесконечную.

Недостатками данного способа являются:

- высокая трудоемкость изготовления ленты, связанная с необходимостью сварки каждого профиля отдельно;

- необходимость использования специального сварочного оборудования, генерирующего токи высокой частоты;

- ограничение в применении материалов для изготовления ленты: необходимо использовать для изготовления покрытия и профилей только термопласты;

- возможность изготовления только двух форм профилей.

Известен также аналогичный способ изготовления ленты для наклонного транспортера, в котором поперечные профили изготавливаются из термопластичных полиуретана и поливинилхлорида и привариваются только к однотипному материалу, покрывающему силовую основу («Ремни и конвейерные ленты. Каталог 2001». Челябинск: Полиграфическое объединение «Книга», 2001, с.71, 72, 81). Данному способу присущи недостатки предыдущего аналога, кроме того, для него существует еще большее ограничение в выборе материала профиля для конкретного материала покрытия ленты.

Наиболее близким техническим решением, принятым в качестве прототипа, является способ формирования зубчатого ремня силового привода по заявке №200116560 с приоритетом 19.11.1999 г.

Данный способ основан на формовании в пресс-форме с выемками при высоких значениях давления и температуры армированного эластомера в плоский бесконечный ремень с наружной поверхностью, имеющей зубчатый профиль. Недостаток данного способа в том, что он применим для изготовления ремней и лент с профилями только небольшой длины и практически неосуществим для изготовления лент длиной более 5-6 м с высотой профилей до 70 мм из-за возникающих конструктивных особенностей и больших размеров пресс-формы. Для этого потребуется слишком сложное технологическое оборудование и большие энергозатраты на создание высоких значений давления и температуры.

Техническими задачами, на решение которых направлено предлагаемое изобретение, являются упрощение технологического процесса изготовления транспортерных лент с поперечными профилями, снижение трудоемкости и энергозатрат на их изготовление.

Поставленные задачи решаются тем, что:

1. Намотку первого слоя армирующей ткани производят с введением ее в выемки на поверхности оправки.

2. Формирование профилей осуществляют посредством установки в выемки поверх слоя ткани вкладышей из эластомерного материала, повторяющих форму и размеры выемок с размещенной в них тканью.

3. После демонтажа с оправки выполняют дополнительную операцию реверсирования поверхностей ленты.

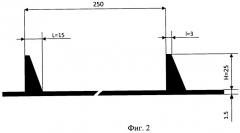

Суть предлагаемого изобретения поясняется прилагаемыми чертежами на примере изготовления бесконечной транспортерной ленты с поперечными профилями длиной 7500+10 мм, шириной 380+3 мм. Остальные геометрические параметры ленты показаны на фиг.2.

Процесс изготовления транспортерной ленты с поперечными профилями по предлагаемому способу основан на технологии намотки пропитанной связующим армирующей ткани на цилиндрическую оправку.

Для изготовления ленты использовались следующие материалы:

1. Ткань фильтровальная из синтетических нитей артикул 56207 ГОСТ 15978-93.

2. Эпоксидное эластичное связующее ФХБ-63 ТУ 6-02-1065-81.

3. Преполимер СКУ-ПФЛ-74 Ту 38-103.519-82.

Технологический процесс изготовления ленты осуществлялся в следующей последовательности, схематично показанной в таблице.

1. Подготовка оправки:

- изготовление металло-гипсовой оправки диаметром 2390 мм и длиной рабочей части 1000 мм;

- выполнение выемок (канавок) заданной формы в гипсовом подслое параллельно оси оправки;

- размещение поверх гипсового подслоя разделительного слоя, например, фторопластовой пленки.

2. Намотка первого слоя армирующей ткани:

- размещение на поверхности оправки слоя пропитанной связующим армирующей ткани основными нитями в кольцевом направлении с введением его в выемки.

Ширина ткани 800 мм, толщина одного слоя пропитанной ткани 0,25 мм.

3. Размещение вкладышей:

- размещение в выемках поверх слоя ткани заранее изготовленных из эластичного материала вкладышей.

Вкладыши изготавливались методом свободного литья в форму преполимера уретанового СКУ-ПФЛ-74 с последующим отверждением. Размеры изготовленных вкладышей меньше размеров профилей (фиг.2) и соответственно выемок в гипсовом подслое оправки, на величину толщины ткани, т.е. для вкладышей H=24,75; L=9,5; l=2,5 (см. обозначения на фиг.2).

4. Формирование силовой основы транспортерной ленты:

- намотка армирующей ткани основными нитями в кольцевом направлении до заданной толщины силовой основы.

С учетом того, что первый (он же облицовочный) слой ткани также входит в силовую основу ленты, остается намотать 5 слоев пропитанной связующим ткани (0,25·6=1,5 (мм));

- размещение поверх намотанной заготовки ленты разделительного слоя, обкладных формующих листов и намотка технологической нити для создания контактного давления формования;

- отверждение в печи полимеризации при температуре 120°С в течение 4 часов;

- демонтаж технологической нити, обкладных листов и разделительного слоя;

- торцевание ножевым резцом на оправе краев ленты, разрезка на две ленты шириной по 380 мм;

- демонтаж ленты с оправки.

5. Реверсирование поверхностей транспортерной ленты:

- реверсирование поверхностей ленты осуществляется простым выворачиванием «наизнанку» ленты таким образом, чтобы внутренняя поверхность стала наружной.

Из-за небольшой толщины силовой основы транспортерной ленты и высокой деформационной способности материала ленты напряжения, возникающие в материале при реверсировании, незначительны и не влияют, как показали эксперименты, на ее работоспособность.

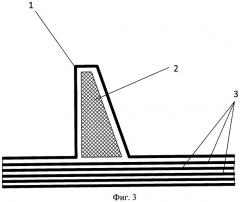

В результате реализации предлагаемого способа получается транспортерная лента с профилями, структура которой схематично показана на фиг.3, где 1 - первый (облицовочный) слой полимерного композиционного материала с эластичной полимерной матрицей, армированной тканью; 2 - вкладыш из эластичного материала; 3 - слои композиционного материала силовой основы. Как видно из чертежа облицовочный слой композиционного материала обеспечивает прочную связь вкладыша с силовой основой и формирует вместе с ним профиль ленты.

Изготовленная по предлагаемому способу транспортерная лента для наклонного транспортера прошла полный цикл испытаний, показав хорошую работоспособность.

Предлагаемый способ изготовления лент для наклонного транспортера в отличие от прототипа более прост, не требует специального сложного оборудования и создания высокого давления, не ограничивает выбор применяемых материалов, позволяет за один технологический цикл получать несколько лент, тем самым снижая трудоемкость их изготовления.

Способ изготовления транспортерной ленты для наклонного транспортера, включающий операции создания силовой основы ленты намоткой на цилиндрическую оправку с выполненными на поверхности выемками пропитанной связующим армирующей ткани с введением ее первого слоя в выемки оправки, формирования на внутренней поверхности силовой основы поперечных профилей посредством размещения в выемках оправки поверх слоя ткани вкладышей, отверждения под давлением, демонтажа с оправки и реверсирования поверхностей транспортерной ленты, отличающийся тем, что для формирования поперечных профилей используют вкладыши, выполненные из отвержденного эластомерного материала и повторяющие форму и размеры выемок в оправке с размещенной в них тканью.