Огнезащитный пленочный ламинат

Иллюстрации

Показать всеОгнеупорная бумага предназначена для объединения с огнезащитным пленочным ламинатом, используемым в тепло- и звукоизолирующих системах, таких, которые применяют в гражданской авиации и других областях. Огнеупорная бумага применяется в составе огнезащитной пленки. Огнеупорная бумага содержит неорганическое биоразлагаемое волокно, резаное непылящее, безопасное для органов дыхания волокно, органические армирующие волокна, органическое связующее и неорганическое связующее или наполнитель и необязательно огнеупорное керамическое волокно. Биоразлагаемое волокно представляет собой волокнистый материал. Техническим результатом заявленного изобретения является повышение устойчивости к повреждению при обработке, а также снижение горючести огнеупорной бумаги. 4 н. и 14 з.п. ф-лы, 7 ил., 1 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Предложена огнеупорная бумага для включения в огнезащитный пленочный ламинат для использования в системах тепло- и звукоизоляции, таких как системы, применяемые в гражданской авиации и других областях.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Федеральная Авиационная Администрация (FAA) сформулировала требования, частично изложенные в документе 14 CFR §25.856 (a) и (b), к системам тепло- и звукоизоляции в гражданской авиации, которые обеспечивают повышенную защиту и устойчивость к распространению огня при горении. Такие системы обычно включают покрытия для тепло- и звукоизоляции в составе пленочного покрытия или оболочки. В настоящее время при разработке тепло- и звукоизолирующих систем надо учитывать, что огонь в первую очередь распространяется на содержимое оболочек изолирующих систем, и требование препятствовать распространению огня определяется в первую очередь пленочным покрытием, используемым при изготовлении оболочки. Обычно пленочные покрытия используют в виде слоя или покрытия, помещенных, например, между, над или под слоями тепло- и звукоизолирующего материала, либо в виде покрытия или оболочки для частичного или полного инкапсулирования одного или нескольких слоев тепло- и звукоизолирующего материала.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

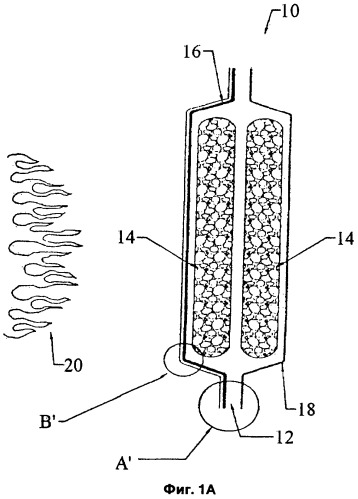

Фиг.1A представляет собой схематическое изображение поперечного сечения обсуждаемого тепло- и звукоизолирующего покрытия с огнезащитным ламинатом, содержащим предлагаемую огнеупорную бумагу.

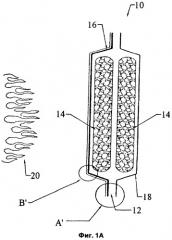

Фиг.1B представляет увеличенный фрагмент поперечного сечения обведенных кружками частей B' огнезащитного ламината из фиг.1A.

Фиг.2 представляет собой фотографию трех образцов тепло- и звукоизолирующего покрытия с огнезащитным ламинатом после завершения теста на воспламенение и распространение огня.

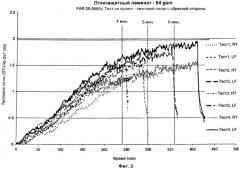

Фиг.3 представляет график зависимости потока тепла от четырех слоев из двух тепло- и звукоизолирующих покрытий с огнезащитным ламинатом согласно варианту с фиг.1A и 1B от времени во время теста на устойчивость к огню.

Фиг.4A представляет собой схематическое изображение поперечного сечения обсуждаемого тепло- и звукоизолирующего покрытия с огнезащитным ламинатом, содержащим предлагаемую огнеупорную бумагу.

Фиг.4B представляет увеличенный фрагмент поперечного сечения обведенных кружками частей B' огнезащитного ламината из фиг.4A.

Фиг.5 представляет график зависимости обратного теплового потока от четырех слоев из двух тепло- и звукоизолирующих покрытий с огнезащитным ламинатом согласно варианту из фиг.4A и 4B от времени в ходе теста на устойчивость к огню.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагается огнеупорная бумага для включения в огнезащитный пленочный ламинат для использования в тепло- и звукоизолирующих системах, таких как используемые в гражданской авиации и в других областях. В качестве примера, но не для ограничения, огнезащитный ламинат можно использовать в качестве покрытия или слоя, помещенного внутри изолирующего материала в пустотах стенок фюзеляжа или в наружном слое фюзеляжа самолета (в качестве самого верхнего слоя изолирующего материала) или внутри изолирующего материала в пустотах стенок фюзеляжа и во внутренних отделочных панелях самолета (в качестве внутреннего слоя изолирующей системы).

Введение предлагаемой огнеупорной бумаги в огнезащитный ламинат, используемый для защиты тепло- и звукоизолирующих структур, решает прежние проблемы, связанные с использованием бумаги из легкой керамики и неорганической бумаги, которые оказываются хрупкими при обработке или при использовании в жестких конструкциях. Ранее бумагу из легкой керамики или неорганическую бумагу, например слюдяную бумагу, не удавалось скрепить термической пайкой, и она разрушалась при обработке и попытках тестирования с пламенем.

В некоторых вариантах огнеупорную бумагу из неорганических волокон можно превратить ламинированием в огнестойкую пленку. В некоторых вариантах огнеупорная бумага может содержать неорганическое биоразлагаемое волокно, резаное непылящее стекловолокно, безопасное для органов дыхания, органические армирующие волокна, органическое связующее и неорганическое связующее или наполнитель и необязательно огнеупорное керамическое волокно наряду с биоразлагаемым волокном или взамен части волокна.

Эта композиция позволяет получить образцы легкой бумаги с низкой основной массой и удивительной устойчивостью к повреждению при обработке и способностью противостоять распространению и проникновению пламени, как это описано в документе 14 CFR §25.856 (a) и (b). Термин «основная масса» определяют как массу на единицу поверхности (г/м2). Предлагаемая огнеупорная бумага и включающий ее ламинат пригодны для изготовления защитных тепло- и звукоизолирующих структур, называемых в промышленности «полотнами», для фюзеляжей гражданских самолетов, т.к. предлагаемый огнезащитный ламинат может иметь основную массу примерно 80-120 г/м2 и в некоторых вариантах примерно 90-105 г/м2. Однако предлагаемую огнеупорную бумагу и включающий ее ламинат можно использовать тогда, когда нужно провести ламинирование тонких изолирующих слоев с образованием защитных органических слоев.

Примерами неорганических биоразлагаемых волокон или огнеупорных керамических микроволокон являются, но не ограничиваются ими, волокна из силикатов щелочноземельных металлов ISOFRAX® (AES) со средним диаметром примерно 0.6-2.6 мкм и волокна из огнеупорной керамики на основе алюмосиликатов FIBERFRAX® (RCF) от Unifrax I LLC, Niagara Fall, New York. Однако можно использовать также боросиликатные волокна и волокна с высоким содержанием оксида кремния, способные сохранять структурную целостность при температурах до 1100°C.

Термин «биоразлагаемые» неорганические волокна относится к волокнам, которые могут разлагаться в физиологической среде или в модельной физиологической среде, например в модельной легочной жидкости. Способность волокон к разложению можно оценить, определяя растворимость во времени волокон в модельной физиологической среде. Способ определения способности к биоразложению (т.е. недолговечности) волокон в физиологических средах раскрыт в патенте США №5874375, Unifrax I LLC, хотя для определения способности к биоразложению неорганических волокон пригодны и другие способы.

Подходящие без ограничений примеры биоразлагаемых неорганических волокон, которые можно использовать для изготовления огнеупорной бумаги, включают биоразлагаемые неорганические волокна, описанные в патентах США №№6953757, 6030910, 6025288, 5874375, 5585312, 5332699, 5714421, 7259118, 7153796, 6861381, 5955389, 5928075, 5821183 и 5811360, каждый из которых включен здесь ссылкой.

Биоразлагаемые волокна из силиката щелочноземельного металла могут содержать волокнистый материал из смеси оксидов магния и кремния, и обычно их называют магний-силикатные волокна. Волокна из силиката магния обычно представляют собой волокнистый материал, состоящий примерно из 60-90 масс.% оксида кремния, более примерно 0-35 масс.% оксида магния и 5 масс.% или менее примесей. Согласно некоторым вариантам, волокна из силиката щелочноземельного металла содержат волокнистый материал примерно из 65-86 масс.% оксида кремния, примерно 14-35 масс.% оксида магния, 0-7 масс.% оксида циркония и 5 масс.% или менее примесей. Согласно другим вариантам, волокна из силиката щелочноземельного металла содержат волокнистый материал примерно из 70-86 масс.% оксида кремния, более примерно 14-30 масс.% оксида магния и 5 масс.% или менее примесей. Подходящее магний-силикатное волокно выпускает Unifrax I LLC (Niagara Falls, New York) под регистрированной торговой маркой ISOFRAX. Выпускаемые промышленностью волокна ISOFRAX® обычно содержат волокнистый материал, состоящий из примерно 70-80 масс.% оксида кремния, примерно 18-27 масс.% оксида магния и 4 масс.% или менее примесей.

Альтернативно или вдобавок биоразлагаемые волокна из силиката щелочноземельного металла могут содержать волокнистый материал из смеси оксидов кальция, магния и кремния. Эти волокна обычно называют кальций-магний-оксид-силикатными волокнами. Обычно такие кальций-магний-оксид-силикатные волокна представляют собой волокнистый материал, состоящий из примерно 45-90 масс.% оксида кремния, более примерно 0-45 масс.% оксида кальция, более примерно 0-35 масс.% оксида магния и 10 масс.% или менее примесей. Подходящие кальций-магний-оксид-силикатные волокна выпускает Unifrax I LLC (Niagara Falls, New York) под регистрированной торговой маркой INSULFRAX. Волокна INSULFRAX® обычно содержат волокнистый материал, состоящий из примерно 61-67 масс.% оксида кремния, примерно 27-33 масс.% оксида кальция и примерно 2-7 масс.% оксида магния. Другие выпускаемые промышленностью кальций-магний-оксид-силикатные волокна содержат примерно 60-70 масс.% оксида кремния, примерно 25-35 масс.% оксида кальция, примерно 4-7 масс.% оксида магния и следовые количества оксида алюминия; или примерно 60-70 масс.% оксида кремния, примерно 16-22 масс.% оксида кальция, примерно 12-19 масс.% оксида магния и следовые количества оксида алюминия.

Непылящее, безопасное для органов дыхания стекловолокно может представлять собой стекловолокно S2, Е-стекловолокно и т.п. Органические армирующие волокна могут включать, но не ограничиваются ими, ароматические полиамиды, такие как арамидные волокна или фибриды, такие как волокна или фибриды KEVLAR®, волокна или фибриды NOMEX® и полиакрилонитрильные волокна или фибриды. Подходящие органические связующие могут включать, но не ограничиваются ими, акриловые, стирол-бутадиеновые, нитрильные, поливинилхлоридные, силиконовые, поливинилацетатные или поливинилбутиратные латексы. Неорганические связующие или наполнители могут включать, но не ограничиваются ими, глины (такие как бентонит, гекторит, каолинит, монтмориллонит, палыгорскит, сапонит или сепиолит), размельченные неорганические или керамические волокна, плавленный оксид кремния и т.п.

Огнеупорную бумагу можно изготовить, объединяя и смешивая ингредиенты, например, путем суспендирования ингредиентов в воде; полученную суспензию выливают на сетку бумагоделательной машины; образовавшееся бумажное полотно отжимают, сушат и получают листы или рулоны, используя стандартные методы изготовления бумаги, описанные, например, в патенте США №3458329, содержание которого включено здесь ссылкой.

В дальнейшем волокна и связующее можно объединить с образованием смеси или суспензии. Суспензию можно для ускорения разбавить водой и осадить с помощью флокулирующего реагента и вспомогательных веществ для задержки дренажа. Затем флокулированную смесь или суспензию можно подать в бумагоделательную машину для формования бумаги. Листы или рулоны можно также сформовать путем вакуумного или пленочного литья суспензии или смеси на традиционном оборудовании и обычно высушить в токе горячего воздуха. Для изготовления бумаги можно использовать ручные листовые пресс-формы, плоскосеточную бумагоделательную машину или круглосеточную бумагоделательную машину (ротоформер) вертикального или цилиндрического типа.

Огнеупорную бумагу спрессовывают в пленку, в некоторых вариантах в устойчивую к распространению пламени пленку, такую как полиэфирная, полиимидная, полиэфиркетонная, полиэфиркетоэфирная, поливинилфторидная, полиамидная, политетрафторэтиленовая, полиарилсульфоновая, полиэфирамидная, полиэфиримидная, полиэфирсульфоновая, полифениленсульфидная, их комбинации и т.п. Промышленные образцы таких пленок производит фирма E.I. DuPont de Nemours & Co. of Wilmington, Del., например, полиэфирную пленку под маркой MYLAR®, a поливинилфторидную пленку под маркой TEDLAR® и полиимидную пленку под маркой KAPTON® и т.д. Устойчивую к распространению пламени пленку можно металлизировать для минимизации поглощения влаги, особенно с наружной стороны, и необязательно также с внутренней стороны. В некоторых вариантах металлизированную пленку можно покрыть непрозрачным слоем полимера со слабым блеском, необязательно содержащего огнезащитную добавку.

Пленку спрессовывают с огнеупорной бумагой с помощью адгезивов, активированных термически или под давлением. В некоторых вариантах адгезив может содержать огнестойкие добавки, а в других вариантах такие добавки могут отсутствовать. Типичные адгезивы включают, но не ограничиваются ими, адгезивы на основе полиэфиров и поливинилфторидов. Типичные примеры огнестойких добавок включают, но не ограничиваются ими, соединения сурьмы, гидратированные оксиды алюминия, бораты, карбонаты, бикарбонаты, неорганические галогениды, фосфаты, сульфаты, органические галогениды и органические фосфаты. Полученный ламинат может также содержать адгезив на одной из внешних поверхностей для облегчения термического или ультразвукового связывания ламината с другими пленками на обратной стороне, как это обычно практикуется в некоторых вариантах при изготовлении тепло- и звукоизолирующих полотен с образованием покрытия, оболочки или обертки для изолирующих слоев, частично или практически полностью инкапсулированной изолирующей системы (можно использовать воздушные полости, с тем чтобы гасить колебания давления во время полета). Необязательно можно добавить к адгезиву или на соседнюю с адгезивом поверхность сетчатое полотно по меньшей мере на одной стороне бумаги или пленки, с тем чтобы повысить прочность ламината, в частности устойчивость к проколу или разрыву. В разных вариантах такую сетку можно изготовить из стекловолокна, нейлона или полиэфира, но в случае очень прочной бумаги она может отсутствовать.

На фиг.1A показано поперечное сечение тепло- и звукоизолирующей системы 10, или «полотна», в которой два изолирующих слоя 14 толщиной в один дюйм из стекловолоконного изолятора MICROLITE АА® Premium NR (0.42 pcf) (от Johns Manville International, Inc.) расположены внутри покрытия из обращенного наружу огнезащитного ламината 16 и обращенной внутрь покрывающей пленки 18 (необязательно второй огнезащитный ламинат). Обращенную наружу пленку 16 и внутреннюю пленку 18 можно соединить термической сваркой, как показано в кружке A', с адгезивом 12 с образованием частично или полностью закрытой обертки или инкапсулировать стекловолоконные изолирующие слои. Пламя 20, обозначающее тесты FAA, показано рядом с обращенным наружу огнезащитным ламинатом 16.

Сечение огнезащитного ламината 16, обведенное в кружок B' на фиг.1A, показано подробно в виде увеличенного поперечного сечения на фиг.1B. Здесь показано, что предлагаемая огнеупорная бумага располагается между двумя слоями пленки 24a, 24b, необязательно огнестойкой полимерной пленки, с которой она спрессована с помощью помещенного внутрь адгезива 26. Адгезив может необязательно содержать традиционные огнестойкие добавки и необязательно может быть связан с армирующей сеткой 28, которая в некоторых вариантах представляет собой стекловолоконную, нейлоновую или полиэфирную сетку по меньшей мере на одной стороне огнеупорной бумаги 22 или пленки 24b. Сетку можно поместить внутрь слоя адгезива или на его поверхности.

В некоторых вариантах предложена тепло- и звукоизолирующая система с основной массой менее примерно 120 г/м2, успешно проходящая тесты на устойчивость к распространению пламени и горению по протоколу 14 CFR §25.856 (a) и (b), приложение F, части VI и VII, которая представляет собой:

два слоя толщиной примерно 1 дюйм стекловолоконного изолятора, частично или полностью заключенного в оболочку или инкапсулированного в огнезащитный ламинат; огнезащитный ламинат, содержащий огнеупорную бумагу, в которой наружная и внутренняя поверхности адгезивно ламинированы между первым листом огнестойкой пленки и вторым листом огнестойкой пленки с помощью адгезива, который необязательно почти не содержит замедляющих огонь добавок, причем первый лист огнестойкой пленки расположен ближе к наружной поверхности огнеупорной бумаги и металлизирован, а второй лист огнестойкой пленки расположен ближе к внутренней поверхности огнеупорной бумаги;

в которой сетка адгезивно спрессована по меньшей мере с одной поверхностью второго листа огнестойкой пленки;

в которой огнеупорная бумага содержит примерно 60-74 масс.% биоразлагаемых волокон из силиката щелочноземельных металлов, примерно 3-9 масс.% резаных непылящих, безопасных для органов дыхания стекловолокон, примерно 4-12 масс.% органических армирующих волокон, примерно 6-18 масс.% органического связующего и примерно 2-10 масс.% неорганического наполнителя, необязательно по меньшей мере одну из глин - бентонит, гекторит, каолинит, монтмориллонит, палыгорскит, сапонит или сепиолит; и

в которой огнестойкая пленка содержит по меньшей мере одно соединение из полиэфиров, полиимидов, полиэфиркетонов, полиэфиркетоэфиров, поливинилфторидов, полиамидов, политетрафторэтиленов, полиарилсульфонов, полиэфирамидов, полиэфиримидов, полиэфирсульфонов, полифениленсульфидов или их комбинаций.

ПРИМЕР 1

Образцы для тестирования тепло- и звукоизолирующих полотен, защищенных огнезащитным ламинатом, изготовили согласно протоколам FAA, 14 CFR §25.856 (a) и (b), с использованием огнезащитного ламината, содержащего огнеупорную бумагу состава, указанного в таблице 1, и изготовленную как описано ниже.

| Таблица 1 | |

| Огнеупорная бумага | |

| Ингредиент | Масс.% |

| Волокно Isofrax® AES Fiber | 68 |

| Арамидное волокно | 8 |

| Стекловолокно S-2 | 6 |

| Органическое связующее | 12 |

| Неорганический наполнитель | 6 |

| Всего | 100 |

Ингредиенты для состава бумаги объединили, смешали и сформовали в листы на бумагоделательной машине с использованием традиционных механизмов влагозадержания. Листы сушили в токе горячего воздуха. Листы огнеупорной бумаги имели основную массу 70 г/м2 (0.01435 фунт/фут2).

Огнеупорная бумага 22 была помещена между двумя листами огнестойкой пленки 24a, 24b и спрессована с ними с помощью адгезива 26, содержащего замедляющие огонь добавки. Сетка 28 была вставлена в адгезив 26 на одной стороне огнеупорной бумаги 22. Полученный огнезащитный ламинат 16 использовали для инкапсулирования двух слоев стекловолоконного изолятора MICROLITE АА® (0.42 pcf) 14, каждый толщиной 1 дюйм, с образованием тепло- и звукоизолирующего полотна 10, защищенного огнезащитным ламинатом. Ламинат 16 имел основную массу 94 г/м2.

ПРОТОКОЛЫ ТЕСТОВ

Тепло/звукоизолирующие полотна, защищенные огнезащитным пленочным ламинатом, тестировали согласно протоколам 14 CFR §25.856 (a) и (b), приложение F, части VI и VII, которые включены здесь во всей полноте, как подробно описано ниже.

14 CFR §25.856 (a) и (b) предусматривают следующее.

Таблица 2

§25.856 Тепло/звукоизолирующие материалы.

(a) Тепло/звукоизолирующий материал, встроенный в фюзеляж, должен удовлетворять требованиям теста на распространение пламени части VI приложения F к этой части или требованиям другого эквивалентного теста.

(b) Для самолетов на 20 или более пассажиров тепло/звукоизолирующие материалы (включая средства упрочнения материалов для фюзеляжа), встроенные в нижнюю половину фюзеляжа самолета, должны удовлетворять требованиям теста на устойчивость к проникновению пламени части VII приложения F к этой части или требованиям другого эквивалентного теста.

Приложение F часть VI предусматривают следующее.

Таблица 3

Часть VI - Тест для определения воспламеняемости и характеристик распространения пламени в тепло/звукоизолирующих материалах

Данный способ тестирования следует использовать для оценки воспламеняемости и характеристик распространения пламени в тепло/звукоизолирующей изоляции под воздействием как источника теплового излучения, так и пламени.

(a) Определения.

«Распространение пламени» означает расстояние, на которое распространяется видимое пламя по направлению к концу тестируемого образца от средней точки пламени источника возгорания. Это расстояние измеряют после первоначального возгорания источника и до тех пор, пока не погаснет все пламя на тестируемом образце. Это измерение не является определением длины горения после теста.

«Источник теплового излучения» означает электрический или воздушно-пропановый источник.

«Тепло/звукоизоляция» означает материал или систему материалов, используемых для обеспечения тепло- и/или звуковой защиты. Примеры включают стекловолоконный или другой прокладочный материал, инкапсулированный путем покрытия пленкой и пенами.

«Нулевая точка» означает точку приложения тестовой горелки к тестируемому образцу.

(b) Аппаратура тестирования.

(4) Тестовая горелка. Тестовая горелка, используемая для поджигания образца, должна быть работающей на промышленном пропане горелкой типа Вентури BernzomaticTM с аксиально симметричной головкой и трубкой для подачи пропана с диаметром мундштука 0.006 дюйм (0.15 мм). Длина трубки горелки должна быть 2 7/8 дюйм (71 мм). Поток пропана следует устанавливать путем подбора давления газа с помощью регулятора до установления длины внутреннего голубого конуса в 3/4 дюйма (19 мм). Для установления высоты пламени на верхнюю часть горелки можно напаять 3/4 дюймовую (19 мм) направляющую (например, тонкую полоску металла). Общая длина пламени должна быть примерно 5 дюйм (127 мм). Следует предусмотреть способ, с помощью которого можно передвигать горелку из положения зажигания, с тем чтобы пламя было горизонтальным и выходило по меньшей мере на 2 дюйм (50 мм) за плоскость образца.

(5) Термопары. Для контроля температуры следует установить в камере для тестирования термопару 24 American Wire Gauge (AWG) Type К (Chromel-Alumel). Ввести ее в камеру через малое отверстие в задней стенке камеры. Термопару следует разместить так, чтобы она выступала на 11 дюйм (279 мм) от стенки камеры, 11 1/2 дюйм (292 мм) с правой стороны стенки камеры и на 2 дюйм (51 мм) ниже источника нагрева. Применение других термопар не обязательно.

(6) Калориметр. Калориметр должен представлять собой однодюймовый охлаждаемый водой прибор типа Garden Gage для измерения плотности полного теплового потока в интервале 0-5 Btu/фут2 сек (0-5.7 Вт/см2).

(c) Тестируемые образцы.

(1) Подготовка образцов. Следует подготовить и протестировать минимум три образца. При использовании ориентированной кроющей пленки подготовить и протестировать ее в направлениях основы и наполнителя.

(2) Конструкция. Тестируемые образцы должны включать все материалы, используемые в изолирующей конструкции (включая прокладку, пленку, сетку, ленту и т.п.). Отрезать кусок внутреннего материала типа пены или стекловолокна и отрезать достаточно большой кусок кроющей пленки (если ее используют) для покрытия внутреннего материала. Термическая сварка является предпочтительным способом приготовления образцов из стекловолокна, т.к. позволяет изготовить их, не сжимая стекловолокно («образец-коробка»). Кроющие материалы, которые нельзя обработать термической сваркой, можно скрепить, сшить или замотать, поскольку кроющий материал отрезают достаточно большого размера, с тем чтобы покрыть все стороны образца без сжатия внутреннего материала. Упрочняющие средства должны быть по возможности непрерывными по длине швов. Толщина образца должна быть такой же, как толщина изделий в самолете.

(3) Размеры образцов. Для облегчения нужного размещения образцов в гнезде скользящей платформы следует отрезать нежесткие внутренние материалы, такие как стекловолокно, шириной 12 1/2 дюйм (318 мм) и длиной 23 дюйм (584 мм). Жесткие материалы, такие как пена, должны быть шириной 11 1/2 +/ 1/4 дюйм (292 мм +/ мм) и длиной 23 дюйм (584 мм) для полного соответствия гнезду скользящей платформы и образования плоской поверхности, равной отверстию в гнезде.

(d) Подготовка образцов. Перед тестированием следует выдержать тестируемые образцы при 70+/-5°F (21+/°C) и 55% +/ % относительной влажности минимум в течение 24 час.

(f) Процедура тестирования.

(1) Зажечь тестовую горелку. Убедиться в том, что она находится по меньшей мере на 2 дюйма (51 мм) выше вершины платформы. Горелка не должна касаться образца до начала теста.

(2) Поместить тестируемый образец в держатель скользящей платформы. Убедиться, что поверхность тестируемого образца находится на одном уровне с верхом платформы. В «нулевой точке» поверхность образца должна быть на 7 1/2 дюйм +/ 1/8 дюйм (191 мм +/) ниже источника нагрева.

(3) Поместить над тестируемым образцом охранную раму безопасности. Бывает необходимо (из-за сжатия) установить образец (выше или ниже), с тем чтобы сохранить расстояние от образца до источника нагрева (7 1/2 дюйм +/ 1/8 дюйм (191 мм +/) в «нулевом» положении). В случае контакта пленки и стекловолокна критичным является образование щели в пленочном покрытии и попадание внутрь воздуха. Это дает возможность оператору сохранять нужное положение тестируемого образца (на уровне с верхом платформы) и осуществлять продувку газами во время тестирования. Длинная щель длиной примерно 2 дюйм (51 мм) должна отстоять на 3 дюйм +/ 1/2 дюйм (76 мм +/ мм) от левого края рамы безопасности. Для того чтобы проделать щель в пленочном покрытии, годится обычный нож.

(4) Сразу же втолкнуть скользящую платформу в камеру и закрыть нижнюю дверцу.

(5) Привести пламя тестовой горелки в контакт с центром образца в «нулевом» положении и одновременно включить таймер. Тестовая горелка должна находиться под углом 27° к образцу и выше образца примерно на 1/2 дюйм (12 мм). Стопор позволяет оператору каждый раз правильно располагать горелку.

(6) Оставить горелку в этом положении на 15 сек и затем переместить по меньшей мере на 2 дюйма (51 мм) выше образца.

(g) Записать.

(1) Осмотреть и описать тестируемый образец.

(2) Отметить любые повреждения или плавление тестируемого образца.

(3) Записать расстояние распространения пламени. Если это расстояние меньше 2 дюйм, записать это как прохождение испытания (измерения не требуются).

(4) Записать время горения после прекращения пламени.

(h) Требования.

(1) Не должно быть распространения пламени больше чем на 2 дюйм (51 мм) влево от центральной линии действия тестового пламени.

(2) Для любого образца время горения после удаления тестовой горелки не должно превышать 3 сек.

РЕЗУЛЬТАТЫ ТЕСТА; воспламеняемость и распространение пламени

Три образца тепло- и звукоизолирующего покрытия, защищенного огнестойким ламинатом, изготовили согласно примеру 1 и протестировали согласно протоколу части VI приложения F, включая установку и методики калибровки. Фиг.2 представляет собой фотографию трех образцов тепло- и звукоизолирующего покрытия, защищенного огнезащитным ламинатом, после завершения теста на воспламеняемость и распространение пламени. Результаты тестов для трех образцов были записаны как прошедшие испытания с расстоянием распространения пламени менее 0.75 дюйм и без горения после удаления пламени.

Приложениие F часть VI предусматривает следующее.

Таблица 4

Часть VII - Способ тестирования для определения устойчивости тепло/звукоизолирующих материалов к прожогу

Используйте следующий способ тестирования для оценки параметров устойчивости к прожогу авиационных тепло/звукоизолирующих материалов при контакте с высокоинтенсивным открытым пламенем.

(a) Определения.

Время прожога означает время в секундах проникновения пламени горелки в тестируемый образец и/или время, необходимое для достижения теплового потока 2.0 Btu/фут2 сек (2.27 Вт/см2) на внутренней стороне на расстоянии 12 дюйм (30.5 см) от передней поверхности тестовой рамки изолирующего полотна, какой бы она ни была. Время прожога определяют на внутренней стороне каждого из образцов изолирующего полотна.

Образцы изолирующего полотна означают один или два образца, расположенные на любой стороне аппаратуры для тестирования под углом 30° по отношению к вертикали.

Ряд образцов означает два образца изолирующего полотна. Оба образца должны представлять одинаковую конструкцию полученного изолирующего полотна и материалы, пропорционально соответствующие размерам образца.

(b) Аппаратура.

(3) Установка и оборудование для калибровки.

(i) Калориметр необходимо снабдить калибровочной аппаратурой с набором термопар для определения теплового потока и температуры. Калибровочную аппаратуру следует разместить таким образом, чтобы иметь возможность перемещать горелку с минимальными трудностями из положения в установке для тестирования в положения для определения теплового потока или температуры.

(ii) Калориметр. Калориметр для измерения общего теплового потока пленочного типа должен быть марки Garden Gage с интервалом измерения 0-20 Btu/фут2 сек (0-22.7 Вт/см2) и точностью до ±3%. Способ калибровки теплового потока должен соответствовать параграфу VI(b) (7) данного приложения.

(iv) Термопары. Для калибровки предлагается использовать семь 1/8 дюймовых (3.2 мм) термопар типа К (хромель-алюмель) в керамической оболочке с металлической защитой, соединенных заземленным стандартным проводом 24 American Wire Gauge (AWG). Термопары группируют на стальной угловой скобе и помещают в калибровочную аппаратуру во время калибровки горелки.

(5) Калориметры на обратной стороне. Два калориметра для измерения полного теплового потока типа Garden Gage следует смонтировать позади тестируемых изолирующих образцов на обратной (холодной) стороне рамы для тестируемых образцов. Калориметры размещают в той же плоскости, что и центральная линия конуса горелки, на расстоянии 4 дюйма (102 мм) от вертикальной центральной линии рамы для тестирования.

(i) Калориметры для измерения полного теплового потока должны быть пленочными калориметрами типа Garden Gage с пределами измерения 0-5 Btu/фут2 сек (0-5.7 Вт/см2) и точностью до ±3%. Способ калибровки по тепловому потоку должен отвечать параграфу VI(b) (7) этого приложения.

(6) Оснащение приборами. Нужен пишущий потенциометр или другой подходящий калибровочный прибор для определения или записи данных на выходе из калориметра и термопар.

(7) Измерение времени. Нужен секундомер или другой измерительный прибор для определения времени контакта с пламенем горелки и времени прожога с точностью до ±1%.

(c) Образцы для тестирования.

(1) Подготовка образцов. Для тестирования следует подготовить минимум три образца одинаковой конструкции и конфигурации.

(2) Образец для тестирования изолирующего полотна.

(i) В случае изолирующих материалов, таких как стекловолокно, изготовленные конечные комплекты образцов должны быть шириной 32 дюйм и длиной 36 дюйм (81.3 на 91.4 см) без ребер от термической сварки.

(3) Конструкция. Для каждого из образцов следует протестировать основные компоненты (т.е. изоляцию, огнезащитный материал, если он используется, и влагозащитную пленку) и процессы сборки (типичные швы и герметизацию).

(i) Огнезащитный материал. Если изолирующее полотно изготовлено с использованием огнезащитного материала, следует разместить огнезащитный материал таким образом, чтобы он соответствовал данному устройству. Например, если материал будет помещен на наружной стороне изолирующего материала внутри влагозащитной пленки, следует расположить его таким же образом в тестируемом образце.

(v) Подготовка. Перед тестированием образцы следует выдержать при 70°±5°F (21°±2°C) и относительной влажности 55%±10% в течение минимум 24 час.

(f) Процедура тестирования.

(1) Следует закрепить два образца тестируемого изолирующего материала на раме для тестирования. Изолирующие полотна следует присоединить к центральной вертикали установки для тестирования с помощью четырех пружинных зажимов (согласно критериям параграфа (с) (4) или (c) (4) (i) этой части данного приложения).

(2) Необходимо убедиться, что вертикальная плоскость конуса горелки находится на расстоянии 4±0.125 дюйма (102±3 мм) от внешней поверхности горизонтальных стрингеров рамы для тестирования образцов и что горелка и рама для тестирования расположены под углом 30° по отношению к вертикали.

(3) Когда выполнена подготовка к началу теста, следует направить горелку в сторону от положения тестирования в положение предварительного подогрева, так чтобы пламя не попадало на образцы раньше времени. Повернуть и включить горелку и дать ей стабилизироваться в течение 2 мин.

(4) Чтобы начать тестирование, повернуть горелку в положение теста и одновременно запустить таймер.

(5) Привести тестируемые образцы в контакт с пламенем горелки на 4 мин и затем выключить горелку. Сразу же повернуть горелку в сторону от положения тестирования.

(6) Определить (когда это возможно) время прожога или момент, когда тепловой поток превысил 2.0 Btu/фут2 сек (2.27 Вт/см2).

(g) Запись.

(1) Осмотреть и описать тестируемый образец.

(2) Записать число тестируемых образцов изолирующего полотна.

(3) Записать время прожога (если он есть) и максимальный тепловой поток на обратной стороне тестируемого образца изолирующего полотна и время появления максимума.

(h) Требования.

(1) На каждом из тестируемых образцов изолирующего полотна не должно быть пламени или проникновения пламени менее чем через 4 мин.

(2) На каждом из тестируемых образцов изолирующего полотна не должно быть теплового потока более 2.0 Btu/фут2 сек (2.27 Вт/см2) на холодной стороне изолирующих образцов в точке, отстоящей на 12 дюйм (30.5 см) от наружной поверхности аппаратуры тестирования.

РЕЗУЛЬТАТЫ ТЕСТА; устойчивость к прожогу

Четыре серии по два образца тепло- и звукоизолирующего полотна, защищенного огнезащитным ламинатом, подготовили согласно примеру 1 и протестировали согласно протоколу части VII приложения F, включая аппаратуру и методики калибровки. На фиг.3 представлен график зависимости теплового потока на обратной стороне четырех серий из двух образцов тепло- и звукоизолирующего полотна, защищенного огнезащитным ламинатом, от времени в ходе теста на устойчивость к прожогу. Все четыре теста были отмечены как прошедшие испытание без прожога пламени, и тепловой поток на обратной стороне не достигал 2.0 Btu/фут2 сек (2.27 Вт/см2).

Как видно из графика на фиг.3, тест 1 проводили в течение пяти минут вместо необходимых четырех минут согласно тесту на устойчивость к прожогу в 14 CFR §25.856, и не наблюдали прожога, а оба калориметра зафиксировали тепловой поток на обратной стороне не более примерно 1.5 Btu/фут2 сек.

Тест 2 проводили в течение шести минут вместо требуемых четырех минут и не наблюдали прожога, а оба калориметра зафиксировали тепловой поток на обратной стороне не более примерно 1.75 Btu/фут2 сек.

Тест 3 проводили в течение требуемых четырех минут и не наблюдали прожога, а оба калориметра зафиксировали тепловой поток на обратной стороне не более примерно 1.5 Btu/фут2 сек.

Тест 4 проводили в течение примерно семи минут вместо требуемых четырех минут на образцах, которые подвергали механическому усилию путем сгибания по противоположным углам, коробления и повторения сгибания с оставшимися углами до образования х-образной фигуры через обе панели для тестирования. И снова не наблюдали прожога, правый калориметр зафиксировал тепловой поток на обратной стороне не более примерно 1.5 Btu/фут2 сек, а левый калориметр - менее 2.0 Btu/фут2 сек.

ПРИМЕР 2

Образцы огнеупорной бумаги состава, указанного в таблице 1, изготовили по методике примера 1.

Как показано на фиг.4B, огнеупорную бумагу 52 спрессовали между двумя листами огнестойкой пленки 54a, 54b с помощью адгезива 56, не содержащего замедляющих огонь добавок. Огнестойкая пленка 54а была металлизирована для минимизации влагопроницаемости. Нейлоновая сетка 58, введенная в адгезив, была спрессована с внутренней поверхностью огнестойкой пленки 54b на внутренней стороне огнеупорной бумаги 52. Как показано на фиг.4A, полученный огнезащитный ламинат 46 использовали для инкапсулирования двух слоев изолятора из стекловолокна MICROLITE АА® (0.42 pcf) 14, каждый толщиной 1 дюйм, с образованием тепло- и звукоизолирующего полотна 40, защищенного огнезщитным ламинатом.

Огнезащитный ламинат 46 имел основную массу 94.6 г/м2. Другие типичные свойства огнезащитного ламината включали толщину примерно 0.013 дюйм (0.33 мм), прочность на растяжение примерно 8 фунт/дюйм (35N/25MM), прочность на разрыв примерно 40 фунт/кв. дюйм (275 кПа) и устойчивость к проколу (проба 10 мм) примерно 7.3 фунт (75 N). Прочность термической сварки была обычно больше 2 фунт/дюйм (более 9N/25 мм) в каждом из направлений - наружу, внут