Способ (варианты) и устройство (варианты) для изготовления упаковок с приводными лентами и компонентов таких упаковок и упаковка

Иллюстрации

Показать всеСпособ осуществляют путем подачи первого и второго полотен из гибкого материала в направлении подачи, причем полотна охватывают с двух сторон опорную пластину перед опорной пластиной и позади нее относительно направления подачи и обращены друг к другу лицевыми поверхностями. Затем осуществляют соединение полотен, при этом первое соединение находится впереди пластины, а второе - позади пластины, охватывая ее, и отделяют соединенные части полотен от остальных частей полотен. Соединенные части полотен формируют ленту 20, охватывающую пластину с возможностью скольжения вокруг нее. В другом варианте выполнения способ содержит подачу опорной пластины между частями гибких полотен, причем пластина прилегает к границе раздела частей полотен перед опорной пластиной в направлении подачи. Затем соединяют части полотен позади пластины для формирования ленты 20, охватывающей пластину с возможностью скольжения вокруг нее. Установка для осуществления способа содержит устройства подачи первого и второго полотен из гибкого материала, обращенных друг к другу лицевыми поверхностями, в направлении подачи, причем полотна охватывают с двух сторон опорную пластину перед пластиной и позади нее. Установка содержит также устройство соединения полотен, причем первое соединение находится впереди пластины, а второе - позади для обеспечения соединения частей полотен, охватывающих пластину, находящуюся между соединениями, и устройство отделения соединенных частей полотен от остальных частей полотен. При этом соединенные части полотен формируют ленту 20, охватывающую пластину с возможностью скольжения вокруг нее. Согласно другому варианту выполнения установка содержит устройство подачи опорных пластин между частями гибких полотен в направлении подачи и устройство соединения частей полотен в зоне позади пластины для формирования ленты 20, охватывающей пластину с возможностью скольжения вокруг нее. Упаковка 12, 56, 70 изготовлена с использованием вышеописанных способов и установок. Группа изобретений обеспечивает повышение производительности. 5 н. и 53 з.п. ф-лы, 31 ил.

Реферат

Настоящее изобретение относится к изготовлению упаковок с приводными лентами и компонентов с приводными лентами для таких упаковок, в частности для упаковок, описанных в патентах заявителя, например, в патенте ЕР 11406390.

Упаковки, описанные в патенте ЕР 1140639, отличаются лентой, которая охватывает опорную конструкцию, такую как, например, плоскую перегородку, и может скользить вокруг этой конструкции в процессе пользования упаковкой. Перегородка обычно удерживается внутри трубчатого корпуса, определяющего общий размер и форму упаковки, причем перегородка и трубчатый корпус могут быть панелями, являющимися неотъемлемыми частями согнутой заготовки. К ленте прикреплены выдвижные части, с каждой стороны перегородки, так что вытягивание одной выдвижной части из упаковки приводит к скольжению ленты вокруг перегородки. Это перемещение ленты, в свою очередь, приводит к выдвижению другой выдвижной части из упаковки в противоположном направлении. Аналогично, когда одна выдвижная часть вдвигается в упаковку, перемещение ленты приводит к задвиганию второй выдвижной части обратно внутрь упаковки. Таким образом, лента действует в качестве приводного элемента, соединяющего выдвижные части для обеспечения их перемещения в противоположных направлениях при их выдвижении из упаковки и при задвигании в нее.

Одна или обе выдвижные части могут быть лотками или другими конструкциями, такими как, например, блистерные упаковки, предназначенные для удерживания и, дополнительно, для показа содержимого упаковки. Также на одной из выдвижных частей может быть просто нанесена информация, такая как, например, товарные знаки или инструкция по использованию содержимого упаковки. Например, выдвижная часть может удерживать свернутую инструкцию по использованию, которая может быть развернута, когда эта выдвижная часть вытягивается из упаковки при выдвижении в противоположном направлении другой выдвижной части, в которой находится содержимое упаковки.

Объект патента ЕР 1140639 вводится ссылкой в настоящее описание.

Настоящее изобретение связано с проблемами изготовления упаковок или картонных коробок с приводными лентами с высокой скоростью. В контексте настоящего описания "высокая скорость" означает изготовление не менее 100 упаковок в минуту на одну линию, хотя изобретение не ограничивается какой-либо определенной производительностью. Например, принципы изобретения могут быть применены к установке, которая обеспечивает производительность не менее 100 упаковок в минуту, и изобретение также могло бы использоваться в установке, работающей с производительностью 150-250 упаковок в минуту.

Эти скорости приведены лишь в качестве примера и не ограничивают объем изобретения. Таким образом, изобретение не исключает установки или способы, в которых может быть достигнута производительность, превышающая 250 упаковок в минуту (для одной установки). Например, изобретение охватывает установки, в состав которых может входит более одной линии и более одной головки, формирующей ленту: при таком распараллеливании процесса производительность установки умножается.

Установки, имеющие высокую производительность, могут использоваться в таких применениях, как упаковка фармацевтических средств. В качестве примера в настоящем описании рассматривается применение для фармацевтической отрасли, причем блистерные упаковки для таблеток или капсул могут использоваться в качестве одной или обеих выдвижных частей упаковки. Однако изобретение не ограничивается упаковками для какого-либо конкретного применения. Также изобретение не ограничивается изготовлением готовых упаковок: некоторые варианты изобретения относятся к изготовлению компонентов с приводной лентой, которые могут встраиваться или вводиться в упаковки на последующих стадиях изготовления. Такие последующие стадии могут быть выполнены на другом производственном оборудовании после транспортировки компонентов с приводной лентой из одного места в другое.

При массовом производстве возникают различные непростые проблемы, связанные с установкой ленты на заготовку или другую поддерживающую структуру с одновременным поддержанием скольжения ленты с плотным прилеганием, что существенно для обеспечения плавного движения ленты в процессе пользования упаковкой. Для предотвращения бокового смещения лента обычно двигается в процессе работы в пределах, определяемых вырезами в краях заготовки, которые формируют узкую часть заготовки, имеющую сравнительно небольшую ширину. Принимая во внимание необходимость обеспечения скольжения ленты вокруг заготовки с плотным прилеганием, это означает, что полная ширина заготовки по краям узкой части больше длины ленты, и поэтому, если лента не разорвана, то она не может соскользнуть с плоской заготовки.

В существующем способе производства непрерывную ленту получают путем поперечного разреза трубки, изготовленной из пластмассовой пленки. Трубка может быть получена с использованием экструзии или, что более практично, из листа путем продольной сварки его противоположных краев. Затем лента удерживается в форме петли, и плоская удлиненная картонная заготовка упруго сгибается по ее центральной продольной оси для уменьшения ее ширины, после чего заготовка, удерживаемая в согнутом положении, вводится внутрь петли ленты. Затем заготовку отпускают, после чего ее плоская форма и, соответственно, ширина полностью восстанавливаются, в результате чего лента плотно охватывает заготовку и может скользить по ней при ее перемещении.

Хотя такой способ производства достаточно хорош для производства партий упаковок с приводными лентами, он сам по себе не годится для автоматизированного производства и обычно выполняется вручную. Таким образом, производительность невысока, и в то же время высоки расходы на рабочую силу (или высоки транспортные расходы для перевозки на работу и с работы дешевой рабочей силы), а также возникают проблемы обеспечения контроля качества.

Таким образом, целью настоящего изобретения является преодоление недостатков известных способов производства.

В одном из вариантов изобретение осуществляется в способе изготовления упаковки с приводной лентой и компонента с приводной лентой для упаковки. Такой способ содержит подачу первого и второго полотна из гибкого материала в направлении подачи, причем полотна охватывают с двух сторон опорную пластину, так что полотна обращены друг к другу лицевыми поверхностями перед опорной пластиной и после нее относительно направления подачи. Для использования в качестве полотен пригодны одинаковые полосы пластмассовой пленки, которые могут соединяться с помощью термосварки, а в качестве опорной пластины пригодна плоская панель, такая как, например, картонная заготовка, которую можно сгибать для изготовления упаковки с приводной лентой, которая содержит трубчатый корпус, охватывающий ленту, и выдвижные части, прикрепленные к ленте.

Затем способ предусматривает соединение полос, обращенных друг к другу лицевыми поверхностями, причем первое соединение находится впереди опорной пластины, а второе соединение находится позади опорной пластины, и указанные соединения обеспечивают соединение частей полос, которые вместе охватывают опорную пластину, находящуюся между соединениями. Соединение может осуществляться с помощью сварки. Затем соединенные части полотен отделяются от остальных частей полос, так чтобы соединенные части полос вместе формировали ленту, которая охватывает опорную пластину и может скользить вокруг нее в процессе пользования упаковкой.

Предпочтительно полотна двигаются параллельно друг другу в направлении подачи, причем опорная пластина находится между полотнами, и полотна представляют собой полосы, подаваемые с барабанов.

Для предотвращения бокового смещения полотна предпочтительно выравниваются с узкой частью опорной пластины, так что лента охватывает опорную пластину в этой узкой части. Предпочтительно лента в процессе использования скользит вокруг переднего и заднего краев узкой части опорной пластины, которые параллельны между собой и перпендикулярны направлению подачи полотен.

Части полотен могут быть отделены от полотен по линии соединения, предпочтительно непосредственно после выполнения соединения. Например, в том случае, когда соединения выполняют с использованием сварки, части полотен могут быть отделены путем проплавления полотна после выполнения сварки.

Для обеспечения возможности выполнения соединения как можно ближе к краю заготовки способ предусматривает прижатие полотен друг к другу перед выполнением соединения. Например, сначала может быть выдвинута прижимная пластина для прижатия полотен друг к другу и затем может быть выдвинута сварочная головка для контакта с прижатыми полотнами для выполнения их сварного соединения.

Для минимизации отходов и для обеспечения скольжения ленты вокруг опорной пластины с тесным прилеганием к ней, предпочтительно, осуществляется продольное перемещение опорной пластины относительно полотен таким образом, чтобы опорная пластина придвигалась к первому соединению после его выполнения. Это относительное продольное перемещение прекращается, когда опорная пластина будет прилегать к первому соединению.

Относительное продольное перемещение может быть осуществлено разными способами. Например, опорная пластина может двигаться в направлении подачи быстрее полотен. Для этой цели опорная пластина может перемещаться с помощью основного транспортировочного устройства, а полотна могут перемещаться с помощью вспомогательного транспортировочного устройства, скорость которого меньше скорости основного транспортировочного устройства. Если опорная пластина имеет удлиненную форму, то основное транспортировочное устройство предпочтительно поддерживает один конец опорной пластины, а вспомогательное транспортировочное устройство предпочтительно поддерживает другой конец опорной пластины.

Также предпочтительно после первого соединения выполняется второе соединение, и в этом случае относительное перемещение опорной пластины относительно первого соединения предпочтительно осуществляется после выполнения первого соединения и перед выполнением второго соединения.

Например, второе соединение может выполняться непосредственно за опорной пластиной, когда она будет прилегать к первому соединению.

При массовом производстве предусматривается последовательная подача между полотнами множества опорных пластин и соединение полотен в зазорах между такими последовательными опорными пластинами. В изобретении предусматривается, что второе соединение за одной опорной пластиной также является первым соединением перед следующей опорной пластиной.

После формирования ленты ее продвигают предпочтительно вокруг опорной пластины для перемещения соединений внутрь между передним и задним краями опорной пластины. При этом соединения устанавливаются в положения, в которых может осуществляться прикрепление выдвижных частей над соединениями, в результате чего происходит упрочнение соединений и предотвращается возможность зацепления соединений за края опорной пластины. В противном случае такое зацепление может приводить к нарушению плавного движения ленты вокруг опорной пластины, и возникает опасность разрыва ленты. Например, лента может быть продвинута за счет перемещения опорной пластины относительно приводного устройства ленты, находящегося с ней в контакте. Приводным устройством ленты может быть вспомогательное транспортировочное устройство. В альтернативном варианте приводное устройство ленты может содержать прижимные ролики, которые установлены на противолежащих сторонах ленты и вращаются в противоположных направлениях.

Когда лента поворачивается вокруг опорной пластины, так чтобы линия сварного шва или другого соединения располагалась немного внутри за одним из краев опорной пластины, к ленте может быть приклеена выдвижная часть с использованием клеящего материала, нанесенного по сварному шву или по обеим сторонам от него. Нанесение клеящего материала по сварному шву или по обеим сторонам от него имеет следующие преимущества: во-первых, происходит упрочнение сварного шва, и, во-вторых, снижается вероятность того, что при пользовании упаковкой лента зацепится швом за край опорной пластины, в результате чего она может остановиться.

Обеспечение продвижения ленты вокруг опорной пластины может осуществляться независимо от первого аспекта изобретения, поскольку полуфабрикаты компонентов, изготовленных в соответствии с первым аспектом изобретения, могут использоваться на другом оборудовании для дальнейшей обработки. Соответственно, в другом варианте изобретение осуществляется в способе изготовления упаковки с приводной лентой, содержащем следующие стадии: обеспечение опорной пластины, охваченной лентой, которая сформирована частями полотен, соединенными друг с другом, причем по меньшей мере одно соединение находится снаружи от края опорной пластины; и продвижение ленты вокруг опорной пластины для перемещения соединения внутрь от края опорной пластины.

Предлагаемые в изобретении способы содержат дополнительно прикрепление к ленте по меньшей мере одной выдвижной части, например, с использованием приклеивания этой части к ленте. Для упрочнения клеящий материал предпочтительно наносится таким образом, чтобы он закрывал соединение ленты или охватывал его с обеих сторон. Клеящий материал может быть нанесен на выдвижную часть перед прикреплением к ленте выдвижной части и клеящего материала. В альтернативном варианте клеящий материал может быть нанесен на ленту до прикрепления выдвижной части к клеящему материалу на ленте.

Другим объектом изобретения является установка по производству упаковок с приводной лентой или компонентов с приводной лентой для упаковки, которая содержит: устройства подачи первой и второй полос из гибкого материала в направлении подачи, причем полосы охватывают с двух сторон опорную пластину, так что полосы обращены друг к другу лицевыми поверхностями перед опорной пластиной и после нее относительно направления подачи; устройство соединения полос, обращенных друг к другу лицевыми поверхностями, причем первое соединение находится впереди опорной пластины, а второе соединение находится позади опорной пластины, и указанные соединения обеспечивают соединение частей полос, которые вместе охватывают опорную пластину, находящуюся между соединениями; и устройство отделения соединенных частей полос от остальных частей полос, так чтобы соединенные части полос вместе формировали ленту, которая охватывает опорную пластину и может скользить вокруг нее в процессе пользования упаковкой.

Для обеспечения непрерывности производственного процесса устройство соединения полотен и/или устройство отделения полотен перемещаются вместе с полотнами в процессе соединения или отделения. Например, устройства соединения и/или отделения полотен предпочтительно совершают круговое движение, хотя возможно и движение по прямоугольному пути.

Сварочно-отрезная головка может служить как в качестве устройства соединения полотен, так и в качестве устройства отделения полотен. Поэтому в общем случае устройство соединения полотен и устройство отделения полотен могут быть реализованы в одном устройстве.

Как уже указывалось, установка может содержать дополнительно прижимное устройство, такое как, например, прижимная пластина, связанная с устройством соединения полотен для прижатия полотен друг к другу перед выполнением соединения. Такое прижимное устройство предпочтительно может перемещаться относительно устройства соединения полотен, хотя может также перемещаться вместе с ним. Когда устройство отделения полотен выполнено отдельно от устройства соединения полотен, прижимное устройство может быть связано с устройством отделения полотен.

Установка предпочтительно содержит станцию прикрепления выдвижной части для прикрепления к ленте по меньшей мере одной выдвижной части. Могут использоваться станции прикрепления первой и второй выдвижных частей, причем станции расположены одна за другой по направлению движения изделий в установке.

В установке предпочтительно используются фальцовочные устройства для складывания опорной пластины. Фальцовочные устройства могут содержать по меньшей мере один клиновидный фальцовочный направляющий элемент и более предпочтительно несколько таких фальцовочных элементов, установленных для выполнения последовательности операций складывания опорной пластины, по мере того как она продвигается в установке. Такие фальцовочные устройства могут быть расположены перед станцией прикрепления выдвижных частей и позади нее, так что складывание заготовки осуществляется как перед станцией прикрепления выдвижных частей, так и позади нее.

Второй объект изобретения, заключающийся в продвижении ленты вокруг опорной пластины, также может быть описан как установка для изготовления упаковки с приводной лентой, содержащая: приемное устройство для опорной пластины, охваченной лентой, которая сформирована частями полотен, соединенными друг с другом, причем по меньшей мере одно соединение находится снаружи от края опорной пластины; опорное устройство, поддерживающее опорную пластину и одновременно обеспечивающее возможность скольжения ленты вокруг опорной пластины; и приводное устройство ленты, обеспечивающее ее продвижения вокруг опорной пластины для перемещения соединения внутрь от края опорной пластины. Как и раньше, приводное устройство предпочтительно содержит конвейер или прижимные ролики для продвижения ленты вокруг опорной пластины.

Для лучшего понимания настоящего изобретения ниже будут описаны предпочтительные варианты его осуществления со ссылками на прилагаемые чертежи, на которых показано:

фигура 1 - блок-схема, содержащая последовательность основных стадий изготовления, выполнение которых в соответствии с изобретением обеспечивает получение упаковки с приводной лентой;

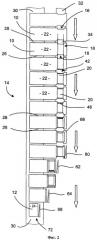

фигура 2 - схематический вид в плане производственной линейной установки, на котором иллюстрируется выполнение стадий способа, представленных на фигуре 1, в отношении последовательности заготовок, продвигающихся вдоль установки;

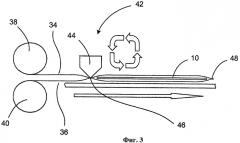

фигура 3 - схематический вид сбоку формирования ленты, охватывающей заготовку, для получения компонента упаковки с приводной лентой, причем можно видеть, как формирование ленты завершается сваркой и отрезанием двух наложенных друг на друга полос из пластмассы непосредственно у заднего края заготовки;

фигуры 4(а), 4(b) - схематические виды в плане, на которых иллюстрируются последовательные стадии изготовления упаковки;

фигура 4(а) соответствует фигуре 3, и фигура 4(b), на которой иллюстрируется перемещение следующей заготовки, для того чтобы она прилегала к сварному шву, выполненному на фигурах 3 и 4(а);

фигура 5 - схематический вид сбоку, соответствующий фигуре 3, однако показывающий вариант со сварочно-отрезной головкой, снабженной двумя кромками, которая в настоящее время не является предпочтительным вариантом;

фигуры 6(а), 6(b) - схематические виды в плане, соответствующие фигурам 4(а), 4(b), однако на которых иллюстрируется, как при использовании отрезной головки с двумя кромками фигуры 5 возникают отходы материала пластмассовой пленки;

фигуры 7(а), 7(b) - схематические виды сбоку, на которых иллюстрируется, как лента может быть продвинута вокруг заготовки для перемещения сварных швов;

фигуры 8(а), 8(b) - схематические виды сбоку, на которых показано техническое решение, представляющее собой альтернативу решению, представленному на фигурах 7(а), 7(b);

фигура 9 - схематический вид сбоку поперечного сечения, на котором иллюстрируется нанесение полосы клеящего материала на один из сварных швов ленты;

фигура 10 - схематический вид сбоку поперечного сечения, на котором иллюстрируется прикрепление первой выдвижной части к полоске клеящего материала, нанесенного на ленту, как показано на фигуре 9;

фигура 11 - поперечный вид сбоку поперечного сечения, на котором показана заготовка, сложенная вокруг первой выдвижной части, для того чтобы перевернуть ленту и открыть другой сварной шов ленты;

фигура 12 - схематический вид сбоку поперечного сечения, на котором иллюстрируется нанесение полоски клеящего материала на сварной шов ленты, открытый, как показано на фигуре 11;

фигура 13 - схематический вид сбоку поперечного сечения, на котором иллюстрируется прикрепление второй выдвижной части к полоске клеящего материала, нанесенного на ленту, как показано на фигуре 12;

фигура 14 - схематический вид сбоку поперечного сечения, соответствующий фигуре 13, однако иллюстрирующий панель заготовки, сложенной вокруг второй выдвижной части для завершения формирования трубчатого корпуса упаковки;

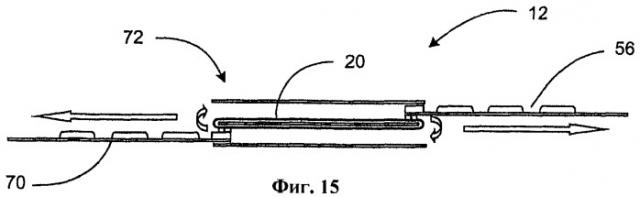

фигура 15 - схематический вид сбоку поперечного сечения, в уменьшенном масштабе, упаковки, законченной на фигуре 14, на котором показана перевернутая упаковка, и первая и вторая выдвижные части выдвинуты из трубчатого корпуса в процессе использования;

фигуры 16(а), 16(b), 16(c) - схематические виды сбоку практической конструкции сварочно-отрезной головки, содержащей динамическую прижимную пластину;

фигура 17 - схематический вид в плане ротационной установки, обеспечивающей выполнение стадий способа, указанных на фигуре 1;

фигура 18 - вид сбоку практической конструкции установки для изготовления упаковок в соответствии с изобретением;

фигура 19 - вид в плане установки фигуры 18;

фигура 20 - увеличенный детализированный вид в перспективе подающей станции, которая обеспечивает подачу полос и заготовок в начале установки, изображенной на фигурах 18 и 19, и обжимной станции, расположенной после подающей станции;

фигура 21 - увеличенный детализированный вид сбоку механизма подачи полос подающей станции фигуры 20;

фигура 22 - увеличенный детализированный вид обжимной станции фигуры 20, размещенной после подающей станции;

фигура 23 - вид в перспективе обжимной станции, соответствующий фигуре 22;

фигура 24 - другой увеличенный детализированный вид в перспективе обжимной станции, показанной на фигурах 21-23; и

фигура 25 - увеличенный детализированный вид в перспективе валков, вращающихся в противоположных направлениях, установки, показанной на фигурах 18 и 19, для продвижения лент вокруг соответствующих им заготовок.

Обращаясь сначала к фигурам 1 и 2, можно видеть, что стадии способа фигуры 1 отображены последовательно сбоку на фигуре 2, начиная с подачи картонных заготовок 10 в верхней части каждой фигуры и заканчивая получением готовых упаковок 12 с приводными лентами в нижних частях фигур.

Для полноты в настоящем описании будут рассмотрены все стадии способа, обеспечивающие изготовление упаковки 12 в непрерывном производственном процессе на одной производственной установке, как в общих чертах показано на фигурах 1 и 2. Однако необходимо подчеркнуть, что для осуществления изобретения необязательно выполнение всех указанных стадий, или в том порядке, который указан. Также не исключается использование других стадий способа, которые опущены на фигурах 1 и 2 для краткости и ясности: такими стадиями может быть печать на упаковке 12, или ее изменения под конкретное применение, или укладку буклета-инструкции в упаковку 12. В варианте осуществления изобретения, показанном на фигурах 18-25, иллюстрируется один из способов укладки буклета-инструкции внутрь упаковки.

В особенности предусматривается, чтобы процесс, представленный в общем виде на фигурах 1 и 2, можно было прервать, так чтобы некоторые операции выполнялись позже или на другом производственном оборудовании, после хранения или транспортировки частично обработанных заготовок. В частности, после того как лента 20 установлена на заготовке 10 для получения компонента с приводной лентой, остальная часть заготовки 10 складывается и склеивается для получения упаковки 12 с приводной лентой, содержащей компонент с приводной лентой. Однако эти последующие операции по складыванию и склеиванию заготовок в широком смысле не являются существенными для настоящего изобретения.

Описывая в общих чертах способ, представленный на фигуре 1, можно сказать, что установка 14, которая будет описана ниже, захватывает заготовки 10 и помещает полосы 34, 36 пленки с обеих сторон каждой заготовки 10, так что она оказывается между этими полосами. Подача и взаимное расположение полос 34, 36 и заготовки 10 будут описаны более подробно со ссылками на фигуры 2 и 3. Затем полосы 34, 36 свариваются друг с другом и отрезаются для получения ленты 20, охватывающей заготовку 10, причем лента 20 содержит один сварной шов непосредственно впереди заготовки 10 и один сварной шов непосредственно позади заготовки 10. Эти операции будут описаны подробно со ссылками на фигуры 4(а) и 4(b).

После того как выполнен второй сварной шов и второй разрез полос для получения ленты 20, ее продвигают вокруг заготовки 10 для перемещения сварных швов, так чтобы они оказались между передним и задним краями заготовки 10. Эта операция иллюстрируется на фигурах 7(а), 7(b), 8(а) и 8(b). В результате создается возможность для прикрепления к одному сварному шву ленты 20 первой выдвижной части, например, блистерной упаковки, как показано на фигуре 10, после чего заготовка 10 складывается вокруг первой выдвижной части для переворачивания ленты 10, как показано на фигуре 11. При этом открывается второй сварной шов ленты 20, после чего к нему может быть прикреплена вторая выдвижная часть, например, другая блистерная упаковка, как показано на фигуре 13.

После прикрепления второй выдвижной части в нужном положении осуществляют завершающие сгибания, как показано на фигуре 14, для завершения изготовления упаковки 12, в которой заготовка 10 формирует трубчатый корпус вокруг выдвижных частей и перегородку, которая поддерживает ленту 20 для обеспечения привода ею выдвижных частей, которые при пользовании упаковкой перемещаются в противоположных направлениях.

В установке 14 (см. фигуру 2), в которой осуществляется предлагаемый в изобретении способ, осуществляется обработка картонных заготовок 10, имеющих удлиненную форму с противолежащими вырезами 16 на длинных сторонах заготовок, смещенными к одному концу заготовки 10. Как указано во введении, такие вырезы 16 известны: они формируют сравнительно узкую часть 18 заготовки 10, вокруг которой движется лента 20. Вырезы 16 не являются существенными для настоящего изобретения, однако они предпочтительны, поскольку получающаяся узкая часть 18 обеспечивает желательное удерживание ленты 20 от бокового смещения.

Заготовки 10, показанные на фигуре 2, имеют две основные поверхности 22 и 24, причем на фигуре 2 видны верхние поверхности 22, а нижние поверхности 24 скрыты под заготовками 10. Каждая заготовка 10 имеет передний край 26 и задний край 28, параллельный переднему краю 26. Термины "передний край" и "задний край" связаны с направлением продвижения ряда последовательных заготовок 10 в установке 14, и на фигуре 2 заготовки 10 перемещаются сверху вниз и на последующих фигурах - слева направо. В рассматриваемом варианте осуществления изобретения передние 26 и задние 28 края содержат по одному вырезу 16.

Как можно видеть, в установке 14 расположен последовательный ряд заготовок, которые находятся на некотором расстоянии друг от друга и размещены таким образом, что их длинные стороны с вырезами 16 перпендикулярны направлению движения. Заготовки 10 могут подаваться из сменяемых картриджей, которые устанавливаются в начале установки 14 и в которых заготовки уложены стопкой для подачи одна за другой с определенным интервалом и с нужной ориентацией. Заготовки 10 предпочтительно проходят через установку 14 в горизонтальной плоскости с нижней поверхностью 24, повернутой вниз, хотя указанная ориентация не является обязательной.

Заготовки 10 перемещаются через установку 14 с помощью горизонтального основного конвейера 30, который захватывает основную часть каждой заготовки 10 по всей ее ширине, которая противолежит смещенной узкой части 18. Предпочтительным является вакуумный конвейер, хотя специалистам в данной области техники известны и другие виды транспортировочных устройств, которые также могут быть использованы в изобретении.

На упрощенном, схематическом виде фигуры 2 показано, что заготовки 10 перемещаются через установку 14 с помощью одного основного конвейера с непрерывной лентой. Хотя в соответствии с практикой лучших решений автоматических линий предусматривается, что заготовки 10 не должны сходить с конвейера, пока не закончится их обработка, специалистам в данной области техники ясно, что заготовки 10 могут быть перемещены с одного конвейера на другой в процессе их обработки, как это будет рассмотрено ниже. Действительно, как уже указывалось, процесс, показанный в упрощенном виде на фигурах 1 и 2, может быть прерван и завершен через некоторое время, в течение которого частично обработанные заготовки 10 находятся на хранении или транспортируются.

Также возможно использование дополнительных фиксирующих средств на любой стадии процесса, например, зажимных устройств или прижимных роликов для прижатия заготовок к основному конвейеру 30 на стадиях их складывания. Иначе выполнение таких стадий складывания могло бы вызвать проскальзывание заготовок 10 относительно конвейера 30, поскольку вакуумное фиксирующее устройство не обеспечивает достаточно высоких характеристик в отношении сдвиговых усилий, которые могут возникать при складывании. Поскольку дополнительные фиксирующие средства, таких как, например, прижимные ролики, хорошо известны специалистам в данной области техники, то в настоящем описании такие средства не рассматриваются. Однако в варианте осуществления изобретения, показанном на фигурах 18-25, используется дополнительное фиксирующее устройство, которое видно на виде в плане установки, представленной на фигуре 19.

Вспомогательный вакуумный конвейер 32 проходит параллельно основному конвейеру 30 под узкими частями 18 заготовок 10, основные части которых поддерживаются и удерживаются основным конвейером 30. Вспомогательный конвейер 32 формирует приводную поверхность в той же горизонтальной плоскости, в которой находится приводная поверхность основного конвейера 30, так что каждая заготовка 10 поддерживается в этой горизонтальной плоскости при ее продвижении в установке 14.

На фигуре 3 можно видеть, что две одинаковые полосы 34, 36 гибкой пластмассовой пленки сматываются с барабанов 38, 40, соответственно, и подаются в сварочно-отрезную станцию 42 установки 14. В частности, верхняя полоса 34 подается параллельно направлению движения практически в горизонтальной плоскости над верхними поверхностями 22 заготовок 10 и выровнена относительно узких частей 18 заготовок 10. Нижняя полоса 36 подается в параллельной плоскости под нижними поверхностями 24 заготовок 10 между ними и вспомогательным конвейером 32. Таким образом, вспомогательный конвейер 32 захватывает нижнюю полосу 36. Нижняя полоса 36 также выровнена относительно узких частей 18 заготовок 10 и, соответственно, выровнена с верхней полосой 34, и, таким образом, узкие части 18 заготовок 10 оказываются между полосами 34, 36. Поэтому только верхняя полоса 34 видна на виде сверху фигуры 2, а нижняя полоса 36 полностью закрыта внизу.

На практике натяжение полос поддерживается натяжным устройством, размещенным перед сварочно-отрезной станцией 42. Натяжное устройство на фигуре 3 не показано, чтобы не загромождать чертеж, однако пример такого устройства показан в варианте осуществления изобретения, представленном на фигурах 18-25, особенно на фигурах 20 и 21. Натяжное устройство может притормаживать барабаны 38, 40, когда они вращаются, или предпочтительно полосы 34, 36 проходят натяжители, в которых полосы двигаются по зигзагообразному пути, прежде чем они поступят в сварочно-отрезную станцию 42. Такие натяжители предпочтительно обеспечивают также резервный запас материала, и, таким образом, барабаны 38, 40 могут заменяться без прерывания предпочтительно непрерывной работы установки 14. Возможно склеивание полос при непрерывной работе установки 14, однако в этом случае не исключена отбраковка некоторых упаковок 12, изготовленных при замене барабана.

На фигуре 3 показана выдвижная сварочно-отрезная головка 44 сварочно-отрезной станции 42. Головка 44 циклически опускается и поднимается в процессе работы, для того чтобы работать синхронно с непрерывно продвигающимися в установке 14 заготовками 10. При движении головки 44 вниз она опускается на верхнюю полосу 34 близко к заднему краю узкой части 18 заготовки 10 и прижимает верхнюю полосу 34 к нижней полосе 36. На фигуре 3 показана нижняя полоса 36, также поднятая к верхней полосе 34, что может быть получена с помощью подвижной опоры (на этой фигуре не показана), противолежащей головке 44, хотя этот признак для изобретения не является существенным.

Головка 44 имеет прямолинейную нагреваемую сварочную кромку 46, которая перпендикулярна направлению движения заготовок 10 в установке 14 и параллельна плоскостям полос 34, 36 при их прохождении через сварочно-отрезную станцию 42. В качестве примера, сварочная кромка 46 головки 44 имеет ширину нижней грани, равную 0,5 мм: этот размер не является критичным, но в настоящее время указанное значение является предпочтительным. Также предпочтительно, но несущественно, чтобы сварочная кромка 46 головки 44 была выполнена из нержавеющей стали. Кромка 46 может быть покрыта ПТФЭ для снижения загрязнения ее отходами, возникающими при осуществлении сварки. Специалисту в данной области техники ясны многие альтернативные материалы, которые могут использоваться вместо ПТФЭ.

Когда горячая сварочная кромка 46 головки 44 прижимает верхнюю полосу 34 к нижней полосе 36, верхняя полоса 34 сначала приваривается к нижней полосе 36 в этом месте, и затем сварочная кромка 46 обрезает сваренные полосы 34, 36, при этом осуществление разреза облегчается натяжением полос 34, 36. В результате получается выступающий наружу сварной шов 48 между соединенными полосами 34, 36, параллельный заднему краю заготовки 10: это можно видеть на предыдущем сварном шве, впереди головки 44, справа на фигуре 3. Такая сварка и отрезание полос 34, 36 обеспечивает получение ленты 20, охватывающей заготовку 10, и освобождает заготовку 10 от полос 34, 36, которые остаются прикрепленными к барабанам 38, 40. Сварной шов 48 также становится первым швом, который будет формировать ленту 20, охватывающую предыдущую заготовку 10, которая не показана на фигуре 3, но показана на фигурах 4(а) и 4(b), описанных ниже.

Конкретная конструкция сварочно-отрезной головки будет описана ниже со ссылками на фигуры 16(а), 16(b) и 16(с) чертежей и в частности в практическом варианте осуществления изобретения, который иллюстрируется на фигурах 18-25.

На фигурах 4(а) и 4(b) представлено эффективное улучшение предпочтительных вариантов осуществления изобретения, в которых происходит перемещение заготовок 10 относительно охватывающих их полос 34, 36 между соседними сварными швами 48. Как будет объяснено ниже, такое относительное перемещение имеет два основных назначения: во-первых, обеспечение тесного прилегания ленты 20, скользящей вокруг узкой части 18 заготовки 10, и, во-вторых, уменьшение числа сварных швов 48, что позволяет снизить отходы материала полос.

На фигуре 4(а) показано то же положение, что и на фигуре 3, за исключением наличия второй, следующей заготовки 10b. Здесь, получение ленты 20, охватывающей первую заготовку 10а, завершается сваркой и отрезанием наложенных друг на друга полос 34, 36 по линии 50 отреза, находящейся непосредственно за задним краем узкой части 18 этой заготовки 10а. Необходимо отметить, что в этом случае имеется заметный зазор между линией 50 отреза и передним краем узкой части 18 второй заготовки 10b. Этот зазор возникает большей частью из-за суммарной глубины вырезов 16, которые формируют узкие части 18 заготовок 10а, 10b.

На фигуре 4(b) показана следующая стадия, на которой вторая заготовка 10b продвинута относительно полос 34, 36, пос