Сырьевая смесь и способ ее получения для наноструктурированного автоклавного газобетона

Иллюстрации

Показать всеИзобретения относятся к промышленности строительных материалов и могут быть использованы для изготовления теплоизоляционных и конструкционно-теплоизоляционных бетонов автоклавного твердения различного назначения. В способе получения сырьевой смеси для наноструктурированного автоклавного газобетона, включающем получение известково-кремнеземистого вяжущего, последующее перемешивание в смесителе полученного известково-кремнеземистого вяжущего, гипса, тонкомолотого кремнеземсодержащего компонента и суспензии алюминиевой пасты или пудры, получение известково-кремнеземистого вяжущего осуществляют путем совместного сухого помола негашеной извести и кварцевого песка до удельной поверхности 9000 см2/г, а подготовку тонкомолотого кремнеземсодержащего компонента осуществляют путем мокрого помола кварцевого песка, с получением высококонцентрированной суспензии влажностью 12-20% и содержанием частиц менее 5 мкм 30-50%, и последующим разбавлением полученной суспензии водой до плотности 1,75-1,80 кг/л, при следующем соотношении компонентов, мас.%: указанная суспензия (на сухое вещество) 62,5-72,5, указанное известково-кремнеземистое вяжущее, при соотношении компонентов, мас.%: негашеная известь 75-85 и кварцевый песок 15-25, 25-35, гипс 1,5-2,5, алюминиевая паста или пудра 0,05-0,1, вода до плотности 1,75-1,80 кг/л. Сырьевая смесь для наноструктурированного автоклавного газобетона, полученная указанным выше способом. Технический результат - создание высокоэффективного теплоизоляционного и теплоизоляционно-конструкционного автоклавного газобетона с улучшенными физико-механическими и теплофизическими свойствами. 2 н.п. ф-лы, 2 ил., 7 табл., 1 пр.

Реферат

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных и конструкционно-теплоизоляционных бетонов автоклавного твердения различного назначения.

Известна смесь для ячеистых бетонов, включающая цемент, известь, полуводный гипс, алюминиевую пудру и воду, дополнительно содержит водорастворимый кремнийорганический гидрофобизатор и лактамное масло при следующем соотношении компонентов, мас.%: цемент - 50-55; известь - 3-5; полуводный гипс - 0,5-2,0; алюминиевая пудра - 0,03-0,05; водорастворимый кремнийорганический гидрофобизатор - 0,05-0,1; лактамное масло - 0,05-0,1; вода - остальное. (RU 2191760 C1, (51) МПК7 C04B 38/02). Недостатком приведенного аналога является высокий расход цемента и низкие физико-механические характеристики получаемого материала.

Известны состав и способ получения газобетона, состав содержит цемент, песок, алюминиевую пудру, каустическую соду и воду, в качестве песка содержит немытый и немолотый песок, при следующем соотношении компонентов, в мас.%: цемент - 15-50, указанный песок - 31-42, алюминиевая пудра - 0,10-1,0, каустическая сода - 0,05-0,45, вода - остальное. Способ получения указанного газобетона заключается в том, что растворяют в воде щелочной компонент, перемешивают полученный раствор, цемент, песок и алюминиевую пудру, заливают полученную смесь в форму и выдерживают для вспучивания и затвердевания, в качестве щелочного компонента используют каустическую соду, которую растворяют в воде с температурой 65-90°C, затем добавляют в раствор цемент, немытый и немолотый песок, алюминиевую пудру с одновременным перемешиванием всех компонентов (RU 2255073 C1, (51) МПК7 C04B 38/02).

Известные состав и способ получения газобетона предусматривают включение в смесь кремнезема в виде природного песка. В силу особенностей твердения смеси по этому составу микропористость цементного камня сравнительно невелика. Пониженная микропористость материала межпоровых перегородок является препятствием при получении ячеистого бетона с повышенными теплоизолирующими свойствами, в то время как ячеистый бетон в основном применяется в наружных конструкциях зданий для теплозащиты.

Известен способ приготовления сырьевой смеси, включающей цемент, песок, воду, алюминиевую пудру и известь, причем песок в виде шлама с регламентированным размером частиц, сырьевая смесь содержит в составе шлама бетон-сырец, полученный при срезании "горбушки" в состоянии пластической прочности A1, соотносящейся с пластической прочностью А2 бетона-сырца при резке его на блоки заданных размеров как A2/A1=3,2-4,1, при этом количество воды PB при приготовлении смеси выбирают из условия:

где PB - количество воды, кг; Рсух - количество сухих материалов, кг; Ршл.п - расход песчаного шлама, л; Ршл.г - расход шлама, полученного из "горбушки" и промывных вод, л; B/T - заданное водотвердое отношение формовочной смеси; Вшл.п - количество воды в 1 литре песчаного шлама, кг/л; Bшл.г - количество воды в 1 литре шлама, полученного из "горбушки", кг/л; Bал.с - количество воды, вводимое с алюминиевой суспензией, кг. В процессе помола в известь вводят триэтаноламин в количестве 0,05% от массы извести. (RU 2253567, С2, B28B 1/50, C04B 38/02). Недостатком указанного способа является низкая степень механоактивации кремнеземистого компонента, а также высокая энергоемкость и сложность технологического исполнения.

В качестве прототипа выбирается сырьевая бесцементная смесь для изготовления теплоизоляционного газобетона, содержащая молотую негашеную известь, гипс, алюминиевую пудру, кремнеземистый компонент и воду. В качестве кремнеземистого компонента используют молотый и просеянный через сито №0,63 бой силикатного кирпича, при следующем соотношении компонентов, вес.ч.: указанная негашеная известь 86-88; гипс 2,7-2,76; алюминиевая пудра 0,65-0,67; указанный бой силикатного кирпича 270-276; вода 90-92 (RU 2385306, C04B 38/02). Недостатком данного прототипа является использование кремнеземистого компонента с относительно низкой удельной поверхностью, что может послужить серьезным препятствием для протекания полноценного процесса структурообразования в получаемом материале.

Наиболее близким способом приготовления сырьевой смеси для ячеистого бетона является способ изготовления изделий из пенобетона, включающий подготовку технической пены путем механической обработки в пеногенераторе-смесителе водного раствора пенообразователя, перемешиванием ее с бесцементным наноструктурированным вяжущим - высококонцентрированной суспензией кремнеземсодержащего сырья, формование из полученной пеномассы изделий, упрочнение и сушку, отличающийся тем, что используют указанную суспензию с содержанием частиц менее 5 мкм, составляющих 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки и пластифицирующей добавки. Технологическую операцию по упрочнению изделий осуществляют путем погружения с кратковременной выдержкой изделия после сушки в раствор щелочного силиката с плотностью 1,06-1,08 г/см3 продолжительностью до 3 мин, в зависимости от вида и габаритных размеров изделий, или же путем обработки поверхности изделия вышеупомянутым раствором методом орошения и последующей окончательной сушкой (Павленко Н.В., Череватова А.В., Строкова В.В. Особенности получения рациональной поровой структуры на основе наноструктурированного вяжущего. - М.: Строительные материалы. №10. 2009. С.33-36.). Недостатком данного прототипа является невозможность получить по предложенному способу высокоэффективный теплоизоляционно-конструкционный ячеистый бетон без дополнительной операции по упрочнению.

Одним из актуальных направлений развития промышленности строительных материалов является создание новых и совершенствование существующих технологий, которые связаны с получением наносистем и применением нанотехнологических подходов.

На сегодняшний день основным вяжущим при производстве большинства видов строительных материалов является портландцемент. В связи с возрастающими потребностями в эффективных вяжущих веществах, в том числе вяжущих негидратационного типа твердения и материалов на их основе, обладающих высокими эксплуатационными характеристиками и экологической безопасностью, как при производстве, так и при эксплуатации, актуальны разработка и применение нового класса наноструктурированных вяжущих, способных частично или полностью заменить в формовочных системах цемент в максимально широком диапазоне классов строительных материалов.

Направленное формирование структуры новых материалов на основе наносистем, оптимизация физико-химических процессов производства и проектирование оптимальных технологических решений требуют общего научно обоснованного подхода и детального изучения закономерностей и кинетики структурообразования дисперсных систем в ходе их технологической переработки и применения. Не менее важной является проблема равномерного распределения активного нанодисперсного компонента в сырьевых смесях, что особенно важно в производственных масштабах.

Решение этой проблемы может заключаться не во введении нанодисперсных добавок в общую массу, а в создании наноструктурированной системы в самой композиционной массе в процессе технологического передела - «in situ».

Применение наноструктурированных вяжущих систем позволит решить как проблему агрегативной устойчивости, так и проблему гомогенизации нанодисперсного активного вещества по всему объему с целью стабильного структурирования на всех размерных уровнях организации композита.

Задачей предлагаемого изобретения является создание высокоэффективного теплоизоляционного и теплоизоляционно-конструкционного автоклавного газобетона на основе принципиально нового вида бесцементного наноструктурированного вяжущего с улучшенными физико-механическими и теплофизическими свойствами, изготовление из него технологичных, экономичных и экологически безопасных изделий для возведения теплоэффективных ограждающих конструкций современных зданий.

В заявляемом составе сырьевой смеси и способе ее получения для нано-структурированного автоклавного газобетона также ставились следующие задачи:

- наиболее полно использовать эффект гидратационного твердения CaO и структурообразования в силикатной системе за счет применения кремнеземистого компонента с повышенной степенью реакционного взаимодействия;

- осуществить возможность механохимической активации кремнеземистого компонента за счет мокрого помола по принципу получения высококонцентрированной вяжущей суспензии (ВКВС).

- получить высококачественные изделия автоклавного типа твердения с направленно регулируемыми свойствами.

Изобретение направлено также на повышение конкурентоспособности получаемых газосиликатных автоклавных изделий в результате повышения при сжатии в 1,8-2 раза по сравнению с промышленными изделиями, совершенствование технологии и расширение арсенала средств для получения газосиликатных автоклавных изделий.

Указанные задачи достигаются способом получения сырьевой смеси для наноструктурированного автоклавного газобетона, включающим получение известково-кремнеземистого вяжущего, последующее перемешивание в смесителе полученного известково-кремнеземистого вяжущего, гипса, суспензии алюминиевой пасты или пудры и тонкомолотого кремнеземсодержащего компонента, в котором, согласно предлагаемому решению, получение известково-кремнеземистого вяжущего осуществляют путем совместного сухого помола негашеной извести и кварцевого песка до удельной поверхности 9000 см2/г, а подготовку тонкомолотого кремнеземсодержащего компонента осуществляют путем мокрого помола кварцевого песка, с получением высококонцентрированной суспензии влажностью 12-20% и содержанием частиц менее 5 мкм 20-50 % и последующим разбавлением полученной суспензии водой до плотности 1,75-1,80 кг/л, при следующем соотношении компонентов, мас.%:

| указанная суспензия (на сухое вещество) | 62,5-72,5 |

| указанное известково-кремнеземистое вяжущее, | |

| при соотношении компонентов | |

| негашеная известь 75-85 и кварцевый песок 15-25, | 25-35 |

| гипс | 1,5-2,5 |

| алюминиевая паста или пудра | 0,05-0,1 |

| вода | до плотности 1,75-1,80 кг/л |

Задачи достигаются также сырьевой смесью для наноструктурированного автоклавного газобетона, полученной указанным выше способом и включающей известково-кремнеземистое вяжущее, гипс, алюминиевую пудру или пасту и тонкомолотый кремнеземсодержащий компонент, согласно предлагаемому решению, в качестве кремнеземсодержащего компонента используется высококонцентрированная суспензия с влажностью 12-20% и содержанием частиц менее 5 мкм 20-50%, полученная мокрым помолом кварцевого песка, при следующем соотношении компонентов, мас.%: указанная суспензия (на сухое вещество) 62,5-72,5, указанное известково-кремнеземистое вяжущее, при соотношении компонентов, мас.%: известь 75-85 и кварцевый песок 15-25, 25-35, гипс 1,5-2,5, алюминиевая паста или пудра 0,05-0,1, вода до плотности 1,75-1,80 кг/л.

Примеры конкретного выполнения.

Пример конкретного выполнения 1

Для получения силикатной смеси и испытания ее пригодности для производства автоклавного газобетона был выполнен ряд операций в соответствии с заявляемым составом сырьвой смеси и способом ее получения для наноструктурированного автоклавного газобетона.

Цемент не является обязательным компонентом ячеистого бетона. Установлено, что добавка цемента повышает прочность ячеистого бетона, морозостойкость и ускоряет схватывание ячеистой смеси.

В представленном составе бесцементной сырьевой смеси и способе ее получения планируется за счет присутствия нанодисперсной составляющей в тонкомолотом кремнеземсодержащем компоненте, осуществить реальную возможность оптимизировать процессы структурообразования в получаемом материале и соответственно существенно повысить физико-механические и эксплуатационные характеристики.

Для производства газобетона используется экологически чистое минеральное сырье: песок, известь, гипс, алюминиевая паста или пудра и вода.

Для получения известково-кремнеземистого вяжущего применялся песок Карнауховского месторождения, с содержанием 92,65% SiO2, химический состав которого приведен в таблице 1, и удовлетворяет требованиям ГОСТ 8736-93 «Песок для строительных работ. Технические условия».

Также применялась негашеная комовая известь, характеристики которой приведены в таблице 2 и удовлетворяют ГОСТ 9179-77 «Известь строительная. Технические условия»; гипс по ГОСТ 4013 и вода по ГОСТ 23732, таблица 3.

Для получения известково-кремнеземистого вяжущего известь совместно с песком измельчалась по сухому в шаровой мельнице до удельной поверхности 9000 см2/г.

В качестве кремнеземистого сырья для получения тонкомолотого кремнеземсодержащего компонента в виде высококонцентрированной суспензии кремнеземсодержащего сырья в данном случае использовали тот же песок Карнауховского месторождения.

Для получения высококонцентрированной суспензии кремнеземсодержащего сырья осуществляли мокрый помол в шаровой мельнице с постадийной загрузкой материала, соблюдая основные принципы получения высококонцентрированных суспензий (Пивинский Ю.Е. Керамические вяжущие и керамобетоны. / Ю.Е.Пивинский. - М.: Металлургия, 1990. 270 с.).

Выбор концентрации системы на первом этапе измельчения осуществлялся с учетом коэффициента упаковки исходного материала и других его характеристик, а также габаритных размеров мельницы. На первой стадии помола обычно вводят всю жидкость, рассчитанную по конечной концентрации суспензии. Продолжительность этой стадии процесса в зависимости от многих факторов колеблется в пределах от 1 до 5 часов. В данном случае продолжительность этой стадии процесса составила 2 часа. Степень дисперсности при этом должна быть такой, чтобы средний размер частиц был, по крайней мере, в 10-20 раз меньше размера вводимого при очередной загрузке материала. Оптимальные результаты, как правило, могут быть получены в том случае, когда на первой стадии помола достигается дисперсность, характеризуемая значительным (до 30-50%) содержанием частиц фракции менее 5 мкм. В этом случае суспензия является как бы сжатой, ускоряющей процесс последующего измельчения после введения очередной порции материала.

При постадийной загрузке материала по мере повышения объемной концентрации уменьшается эффективная плотность мелющих тел и существенно возрастает влажность. Благодаря постепенному понижению объемного содержания жидкости, увеличению сил трения возрастает температура процесса, которая в значительной степени определяет реологические свойства системы непосредственно в процессе измельчения, а также свойства высококонцентрированной суспензии кремнеземсодержащего сырья после измельчения. Так, с ростом температуры значительно уменьшается как общая вязкость системы, возрастает ее текучесть, так и дилатантные свойства, что позволяет вести процесс помола при повышенных концентрациях.

После окончания мокрого помола полученная высококонцентрированная суспензия кремнеземсодержащего сырья имела влажность 14,0%, с содержанием частиц менее 5 мкм 42%.

Далее осуществляли разбавление полученной суспензии водой до плотности 1,80 кг/л.

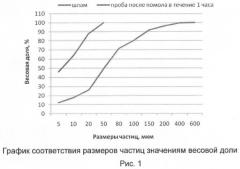

Сравнительный анализ эффективности применения мокрого помола песка по методу ВКВС показал, даже на начальной стадии помола тонкомолотый компонент, полученный по методу ВКВС, имеет более высокую степень дисперсности частиц твердой фазы с более развитой морфологией поверхности, а следовательно, и существенно более высокую реакционную способность, что подтверждается в конечном итоге существенным улучшением технико-эксплуатационных характеристик силикатного материала (рис.1 - результаты сопоставительного анализа дисперсности тонкомолотого компонента, полученного по методу ВКВС, и заводского шлама; рис.2 - сопоставительные данные по микроструктуре).

В системе ВКВС в результате механохимической активации основной твердой фазы уже на стадии помола формируется порядка 1-3% частиц наноразмерного уровня. Наличие в ВКВС наночастиц оказывает комплексное положительное влияние. Последнее касается как микроструктуры и технологических аспектов производства ВКВС, так и технико-эксплуатационных характеристик получаемых на их основе материалов. Кроме того, при мокром помоле мельницы потребляют меньше электроэнергии, их производительность на 10-15% больше.

При введении ВКВС вместо кварцевого шлама прочность по сравнению с заводским составом увеличилась на 50%.

Далее сырьевую смесь для газобетона получали путем смешивания подготовленного тонкомолотого кремнеземсодержащего компонента - заменителя шлама, извесково-кремнеземистого вяжущего и гипса.

Далее в уже подготовленную смесь вводили водную суспензию газобразователя (алюминиевую пасту или пудру).

В данном случае использовали водную суспензию алюминиевой пасты ГПБ-2, отвечающую требованиям ГОСТ 5494 (таблица 4).

Процесс газообразования происходит в результате химического взаимодействия алюминия с гидроксидом кальция по реакции:

2Al+3Ca(OH)2+6H2O=3CaO·Al2O3·6H2O+3H2

Выделяющийся водород вспучивает минеральную композицию, которая, затвердевая, сохраняет ячеистую структуру.

Далее подготовленную сырьевую смесь для автоклавного газобетона подавали на участок формовки.

Необходимое расчетное количество составляющих компонентов формовочной смеси (для экспериментального состава и заводского аналога) при плотности конечного продукта 500 кг/м3 и производительности 1080 м3 в сутки (378000 м в год); расход материалов приведен в таблицах 5, 6.

По разработанным составам были заформованы образцы-кубы размером 100×100×100 мм. Далее образцы при температуре 183°C и избыточном давлении 10 атмосфер по режиму: пуск давления - 2 ч, изотермическая выдержка - 6 ч, сброс давления - 2 ч. Далее образцы-кубы испытывались на прочность, плотность и водопоглощение, морозостойкость, паропроницаемость, теплопроводность. Результаты испытаний представлены в таблице 7.

При использовании указанного тонкомолотого кремнеземсодержащего компонента в виде высококонцентрированной суспензии, появляется возможность повысить эффективность производства силикатных автоклавных прессованных материалов путем оптимизации зернового состава исходной смеси, за счет регулирования содержания в системе определенного количества нанодисперсных частиц; установить взаимосвязь между способом помола вяжущего компонента, скоростью процесса образования гидросиликатов кальция и их типом в силикатных системах; за счет повышения степени дисперсности (в 1,5 раза) вяжущих компонентов, достигаемой мокрым измельчением по принципу ВКВС, более высокой степени аморфизации и механической активации частиц, существенно понизить температуру и давление при автоклавной обработке и на 40-50% повысить физико-механические характеристики материала.

С учетом проведенных исследований следует сделать вывод о высокой технологичности и перспективности наноструктурированного силикатного автоклавного материала, так как по предварительной оценке продолжительность периода гашения сокращается фактически в 2 раза и, соответственно, возможно существенное снижение энергоемкости режима автоклавной обработки, что даст дополнительный экономический эффект на существующем производстве.

| Таблица 1 | ||||||||||

| Химический состав песка Карнауховского месторождения | ||||||||||

| Соединение | SiO2 | Na2O+K2O | Al2O3 | SO3 | Fe2O3 | CaO | MgO | Cl2 | глина | п.п.п. |

| Содержание, % | 92,65 | следы | 1,72 | 0,19 | 0.06 | 0.69 | 0.69 | следы | следы | 1,23 |

| Таблица 2 | |

| Характеристики негашеной комовой извести | |

| Показатели | Значение |

| Содержание активных СаО+MgO, % не менее | 85 |

| Содержание MgO, % не более | 5 |

| Содержание недожженной извести, % не более | 7 |

| Скорость гашения, мин. | 20 |

| Таблица 3 | |

| Основные требования к воде затворения | |

| Наименования | Показатели |

| pH | 6-8 |

| Жесткость, не менее | 18° dH |

| Хлориды, не менее мг/литр | 500 |

| Сульфаты, не менее мг/литр | 200 |

| Таблица 4 | ||

| Технические характеристики газопаст для бетонов | ||

| Газопаста для бетонов | ГПБ-1 | ГПБ-2 |

| Массовая доля активного алюминия, %, не менее | 75-80 | 80-85 |

| Остаток на сите, %, не более (номера сеток по ГОСТ 6613) | ||

| +008 | 1,0 | 1,0 |

| +0056 | - | - |

| +0045 | 15,0 | 5,0 |

| Смачиваемость водой | Да | Да |

| Таблица 5 | |||

| Расход материалов, заводской состав | |||

| Наименование материала | Расход, мас.%: | Расход на 1080 м3 в сутки | Расход на 378000 м3 в год |

| Песок | 65,5 | 383,4 т | 134,2 тыс.т |

| Цемент | 15,7 | 91,8 т | 32,13 тыс.т |

| Известь | 15,7 | 91,8 т | 32,13 тыс.т |

| Гипс | 2,8 | 16,2 т | 5,67 тыс.т |

| Алюминиевая паста | 0,15 | 0,864 т | 302,4 т |

| Вода | 0,05 | 270 м3 | 94,5 тыс.м3 |

| Пар с давлением 12 бар | 150 кг | 162000 кг | 56,7 тыс.т |

| Электроэнергия | 30 кВтч | 32400 кВтч | 11340 тыс.кВтч |

| Смазка для форм | 0,15 л | 162 л | 56,7 тыс.л |

| Размалывающие тела для мельницы | 1-3 кг/т песка в зависимости от тонины помола | - | - |

| Таблица 6 | |||

| Расход материалов, экспериментальный состав | |||

| Наименование материала | Расход, мас.%: | Расход на 1080 м3 в сутки | Расход на 378000 м3 в год |

| Песок | 72,5 | 475,2 т | 173,5 тыс.т |

| Цемент | - | - | - |

| Известково-кремнеземистое вяжущее:известь 85 мас.%песок 15 мас.% | 25,9 | 91,8 т | 32,13 тыс.т |

| Гипс | 1,5 | 16,2 т | 5,67 тыс.т |

| Алюминиевая паста | 0,1 | 0,864 т | 302,4 т |

| Вода до плотности 1,75 кг/л | |||

| Пар с давлением 12 бар | 150 кг | 162000 кг | 56,7 тыс.т |

| Электроэнергия | 30 кВтч | 32400 кВтч | 11340 тыс.кВтч |

| Смазка для форм | 0,15 л | 162 л | 56,7 тыс.л |

| Размалывающие тела для мельницы | 1-3 кг/т песка в зависимости от тонины помола | - | - |

1. Способ получения сырьевой смеси для наноструктурированного автоклавного газобетона, включающий получение известково-кремнеземистого вяжущего, последующее перемешивание в смесителе полученного известково-кремнеземистого вяжущего, гипса, суспензии алюминиевой пасты или пудры и тонкомолотого кремнеземсодержащего компонента, отличающийся тем, что получение известково-кремнеземистого вяжущего осуществляют путем совместного сухого помола негашеной извести и кварцевого песка до удельной поверхности 9000 см2/г, а подготовку тонкомолотого кремнеземсодержащего компонента осуществляют путем мокрого помола кварцевого песка с получением высококонцентрированной суспензии влажностью 12-20% и содержанием частиц менее 5 мкм 20-50%, и последующим разбавлением полученной суспензии водой до плотности 1,75-1,80 кг/л, при следующем соотношении компонентов, мас.%:

| указанная суспензия (на сухое вещество) | 62,5-72,5, |

| негашеная известь 75-85 и кварцевый песок 15-25 | 25-35 |

| гипс | 1,5-2,5 |

| алюминиевая паста или пудра | 0,05-0,1 |

| вода | до плотности 1,75-1,80 кг/л |

2. Сырьевая смесь для наноструктурированного автоклавного газобетона, полученная способом по п.1.