Способ выделения и очистки гидрохинона из неочищенных смесей

Иллюстрации

Показать всеИзобретение относится к способу очистки неочищенного гидрохинона HQ0, в основном содержащего гидрохинон и небольшие количества примесей, одновременно включающих: (i) примеси с температурой испарения ниже температуры испарения гидрохинона, называемые «легкими примесями», включающие резорцин; и (ii) примеси с температурой испарения, превышающей температуру испарения гидрохинона, называемые «тяжелыми примесями», включающие пирогаллол. При этом упомянутый способ характеризуется тем, что содержит следующие этапы: (А) дистилляцию в верхней части, при которой в дистилляционную колонну с флегмовым числом, составляющим от 300 до 2000, нагнетают неочищенный гидрохинон HQ0 и удаляют резорцин в верхней части колонны, в случае необходимости, вместе со всеми или частью других легких примесей, в результате чего в нижней части колонны собирают неочищенную смесь М, содержащую гидрохинон и тяжелые примеси; и (В) дистилляцию в нижней части, при которой в дистилляционную колонну нагнетают неочищенную смесь М, полученную на этапе (А), и в нижней части колонны удаляют пирогаллол, в случае необходимости, вместе со всеми или частью других тяжелых примесей, в результате чего в верхней части колонны извлекают гидрохинон в очищенном виде (HQ) c содержанием примесей менее 4000 частей на миллион. Настоящее изобретение представляет собой экономичный способ, обеспечивающий очистку гидрохинона. 17 з.п. ф-лы, 1 пр., 2 ил.

Реферат

Настоящее изобретение касается способа выделения и очистки, позволяющего получать очищенный гидрохинон из неочищенных смесей, в основном содержащих гидрохинон в сочетании с очень незначительными количествами примесей, обычно присутствующими в количестве 0,5-4 мас.%.

Объектом изобретения являются также устройства, в частности установки промышленного масштаба, позволяющие осуществлять этот способ.

Гидрохинон (или 1,4-дигидроксибензол) является хорошо известным соединением, получаемым при производстве фенола, где его получают в смеси с различными другими дигидроксилированными или тригидроксилированными соединениями бензола, такими как пирокатехин (1,3-дигидроксибензол), резорцин (1,3-дигидроксибензол) или пирогаллол (1,2,3-тригидроксибензол).

Один из путей синтеза гидрохинона состоит в гидроксилировании фенола пероксидом водорода, в частности, в присутствии гомогенных или гетерогенных кислотных катализаторов.

Так, согласно FR 2071464 можно использовать сильную протонную кислоту, то есть кислоту с величиной рКа в воде менее 0,1, предпочтительно менее -1.

В качестве сильных протонных кислот можно упомянуть серную кислоту, хлорсерную кислоту, перхлорноватую кислоту, сульфоновые кислоты, например такие, как метансульфоновая кислота, трифторсульфоновая кислота, толуолсульфоновая кислота, фенолсульфоновая кислота.

В качестве других протонных кислотных катализаторов можно указать сульфоновые смолы и, в частности, смолы, выпускаемые под различными товарными названиями: так, можно назвать TEMEX 50, AMBERLYST 15, AMBERLYST 35, AMBERLYST 36, DOWEX 50W.

Вышеуказанные смолы образованы полистирольным каркасом, который несет функциональные группы, являющиеся сульфоновыми группами. Полистирольный каркас получают путем полимеризации стирола и дивинилбензола в присутствии катализатора активации, чаще всего органического пероксида, что дает сшитый полистирол, который затем обрабатывают концентрированной серной или хлорсерной кислотой, что приводит к получению сульфированного сополимера стирол-дивинилбензола.

Можно также использовать сульфоновые смолы, которые являются сополимерами фенолформальдегида и которые несут на ароматическом ядре метиленсульфоновую группу, например смолу, выпускаемую под названием DUOLITE ARC 9359.

Можно использовать и другие смолы, имеющиеся на рынке, и можно указать перфторированные смолы, содержащие сульфоновые группы и, в частности, NAFION, которая является сополимером тетрафторэтилена и перфтор[2-(фторсульфонилэтокси)-пропил]винилового эфира.

В качестве других катализаторов, которые можно применять в процессах гидроксилирования, можно упомянуть комплексы железа II и меди II (FR 2 121 000, SU 1 502 559) и любой другой катализатор типа Fenton.

В других способах получения гидрохинона применяют гетерогенный катализ. Так, можно применять кислый цеолит типа силиката титана (или титаносиликата-1) или железа типа TS-1 (FR 2 489 816), цеолит типа силиката титана MEL (ЕР 1 131 264) или титансодержащий цеолит типа MFI (ЕР 1 123 159). Можно также использовать цеолит МСМ-22 (FR 2 856 681).

На выходе таких реакций гидроксилирования получают смесь, в основном содержащую пирокатехин и гидрохинон в разных пропорциях, как правило, характеризующуюся массовым соотношением пирокатехин/гидрохинон порядка от 0,25 до 4,0, а также различные субпродукты в гораздо меньших количествах, в частности резорцин и пирогаллол, как правило, с содержанием примерно от 0,5 до 4,0 мас.% по отношению к получаемому количеству гидрохинона и пирокатехина.

Получают смеси разного состава, содержащие от 20 до 80 мас.% пирокатехина, от 80 до 20 мас.% гидрохинона, от 0,1 до 2 мас.% резорцина и от 0,1 до 2 мас.% пирогаллола.

Обычно получают смеси, содержащие от 50 до 80 мас.% пирокатехина, от 20 до 50 мас.% гидрохинона, от 0,1 до 2 мас.% резорцина и от 0,1 до 2 мас.% пирогаллола.

Для выделения гидрохинона из неочищенных смесей этого типа применяют известный способ, состоящий в осуществлении дистилляции упомянутой смеси, что позволяет получить в верхней части дистиллятора пирокатехин (который является самым летучим соединением смеси) и в нижней части дистиллятора «неочищенный гидрохинон», а именно смесь, в основном содержащую гидрохинон, связанный с небольшими количествами примесей (в частности, резорцина и пирогаллола, а также возможных следовых количеств пирокатехина, не удаленного при дистилляции).

Таким образом, настоящее изобретение призвано предложить экономичный способ, обеспечивающий очистку неочищенного гидрохинона вышеуказанного типа, то есть содержащего в основном гидрохинон в сочетании с очень незначительными количествами примесей разной природы, включая резорцин и пирогаллол.

Очистка гидрохинона связана с несколькими проблемами.

Гидрохинон является соединением, имеющим очень высокую температуру кипения, превышающую 200°С даже при низким давлении в 100 миллибар.

Кроме того, гидрохинон является чувствительным к термическому разложению и образует окрашенные продукты разложения.

В неочищенном гидрохиноне, очищаемом в соответствии с настоящим изобретением, в основном присутствует гидрохинон, то есть не менее 90 мас.% гидрохинона, а остальная часть является предназначенными для удаления примесями. Предпочтительно неочищенный гидрохинон содержит, по меньшей мере, 96 мас.% гидрохинона.

Однако самая большая трудность состоит в удалении чрезвычайно малых количеств примесей.

Кроме того, трудность возрастает, учитывая природу примесей. Выделяемые соединения имеют близкие значения летучести с учетом присутствия изомеров гидрохинона, кроме того, среди удаляемых примесей присутствует пирогаллол.

До сих пор отделение пирогаллола, присутствующего в смеси удаляемых примесей, для специалистов являлось проблемой. Действительно, пирогаллол является соединением, которое легче разлагается под действием температуры, чем гидрохинон, и его разложение приводит к образованию окрашенных примесей.

Поэтому необходимо решить проблему очистки гидрохинона от окрашенных примесей, образующихся при термическом разложении всего или части пирогаллола.

Объектом настоящего изобретения является способ очистки неочищенного гидрохинона HQ0, в основном содержащего гидрохинон и небольшие количества примесей, одновременно включающих:

(i) примеси с температурой испарения ниже температуры испарения гидрохинона, в дальнейшем называемые «легкими примесями», включающие, в частности, резорцин, предпочтительно в качестве преобладающей примеси среди легких примесей; и

(ii) примеси с температурой испарения, превышающей температуру испарения гидрохинона, в дальнейшем называемые «тяжелыми примесями», включающие, в частности, пирогаллол, предпочтительно в качестве преобладающей примеси среди тяжелых примесей,

при этом упомянутый способ отличается тем, что содержит следующие этапы:

(А) дистилляцию в верхней части, при которой в дистилляционную колонну нагнетают неочищенный гидрохинон HQ0 и удаляют в верхней части колонны резорцин, в случае необходимости, вместе со всеми или частью других легких примесей, в результате чего в нижней части колонны собирают неочищенную смесь М, содержащую гидрохинон и тяжелые примеси; и

(В) дистилляцию в нижней части, при которой в дистилляционную колонну нагнетают неочищенную смесь М, полученную на этапе (А), и в нижней части колонны удаляют пирогаллол, в случае необходимости, вместе со всеми или частью других тяжелых примесей, в результате чего в верхней части колонны извлекают гидрохинон в очищенном виде (HQ).

Авторы изобретения установили, что применение вышеуказанных последовательных этапов (А) и (В) дистилляции позволяет добиться эффективной очистки неочищенного гидрохинона, состоящего из смеси более летучих соединений, чем гидрохинон, и менее летучих соединений, чем гидрохинон, типа резорцина и пирогаллола, и получить очищенный гидрохинон с исключительно малыми остаточными количествами примесей.

В этой связи следует отметить, что способ в соответствии с настоящим изобретением можно применять для обработки, в частности, неочищенных гидрохинонов, в основном содержащих гидрохинон в количестве, по меньшей мере, 90 мас.%, как правило, от 96 до 99,5 мас.%, и порядка 0,5-4 мас.% примесей, чтобы получить в конце очищенные гидрохиноны, как правило, содержащие менее 4000 частей на миллион примесей, чаще всего менее 3000 частей на миллион. В частности, способ в соответствии с настоящим изобретением можно применять для получения гидрохинонов высокой степени чистоты, содержащих примеси в количестве менее 2500 частей на миллион, как правило, не более 2000 частей на миллион и предпочтительно - не более 1000 частей на миллион и даже меньше.

Возможность достижения такой эффективности разделения оказалась относительно неожиданной, поскольку проблема, возникавшая при разделении, казалась трудно разрешимой, в частности, учитывая, что различные разделяемые соединения имеют очень близкие относительные значения летучести. Кроме того, гидрохинон имеет высокую температуру плавления (172,5°С), а также очень высокую температуру испарения даже при низком давлении (258°С при давлении 500 миллибар; 208°С при 100 миллибар).

Еще более неожиданно выяснилось, что, хотя гидрохинон и является чувствительным к термическому разложению и необходимо поддерживать гидрохинон при температурах от 170 до 220°С в течение всей дистилляции на этапах (А) и (В), эти этапы можно, тем не менее, осуществлять эффективно, одновременно ограничивая явления термического разложения гидрохинона, которые могут привести к образованию окрашенных продуктов разложения типа хинонов.

В этой связи авторы изобретения установили, в частности, что этапы (А) и (В) можно осуществлять эффективно с ограничением времени пребывания в дистилляционных колоннах, за счет чего можно существенно ограничивать явления термического разложения.

Кроме того, эти явления разложения можно снизить еще больше, ограничивая присутствие кислорода в дистилляционных колонах, например осуществляя процесс в инертной атмосфере.

Кроме того, исследования авторов изобретения позволили установить, что в условиях способа в соответствии с настоящим изобретением в случае, когда могут образовываться окрашенные продукты термического разложения гидрохинона типа хинонов, эти продукты в основном извлекают в нижней части дистилляционной колонны на этапе (В).

Согласно настоящему изобретению было также установлено, что пирогаллол и примеси, появляющиеся в результате его разложения, можно эффективно удалять в ходе операции дистилляции.

Как было указано выше, пирогаллол разлагается, по меньшей мере частично, на окрашенные примеси за счет того, что дистилляцию гидрохинона осуществляют при повышенной температуре.

Возникли опасения, что окрашенные примеси на этапе (В) могут оказаться в верхней части колонны вместе с гидрохиноном.

Согласно изобретению было установлено, что пирогаллол, а также примеси, образовавшиеся в результате его разложения, остаются в нижней части колонны и, следовательно, могут быть эффективно отделены от гидрохинона.

Благодаря изобретению получают способ очистки, обеспечивающий одновременно эффективное и экономичное удаление различных примесей.

По завершении этапов (А) и (В) очищенный гидрохинон получают сразу в жидком виде.

Точный состав неочищенного гидрохинона HQ0, обрабатываемого на этапах (А) и (В) способа в соответствии с настоящим изобретением, может меняться в достаточно широком диапазоне, однако способ в соответствии с настоящим изобретением оказывается наиболее эффективным для неочищенных гидрохинонов, в основном содержащих гидрохинон в количестве не менее 90 мас.% и примеси в незначительных количествах, меньших 10 мас.%. Преобладающими примесями являются резорцин и пирогаллол: пирогаллол составляет менее 1% от массы примесей. Весовое соотношение пирогаллол/резорцин, как правило, колеблется от 0,2 до 5.

Способ в соответствии с настоящим изобретением представляет особый интерес для обработки неочищенных гидрохинонов, содержащих гидрохинон в количестве от 96 до 99,5 мас.% и примеси в количестве порядка от 0,5 до 4 мас.%, например от 0,5 до 2 мас.%, в частности от 1 до 2 мас.%, по отношению к общей массе неочищенного гидрохинона.

Обычно неочищенный гидрохинон HQ0, обрабатываемый в соответствии с настоящим изобретением, содержит от 0,1 до 2 мас.%, например от 0,2 до 1 мас.% легких примесей (с температурой испарения, меньшей, чем температура испарения гидрохинона), включающих резорцин. Как правило, резорцин является преобладающей примесью среди легких примесей, при этом легкие примеси содержат, как правило, по меньшей мере, 50 мас.% резорцина по отношению к общей массе легких примесей, например, по меньшей мере, 70 мас.%, в частности, по меньшей мере, 80 мас.%, в частности, по меньшей мере, 90 мас.% и даже больше. Кроме резорцина, легкие примеси, присутствующие в неочищенном гидрохиноне HQ0, могут содержать, в частности, пирокатехин.

Кроме того, в неочищенном гидрохиноне HQ0 количество тяжелых примесей (имеющих температуру испарения выше, чем у гидрохинона) обычно составляет от 0,1 до 2 мас.%, например от 0,2 до 1 мас.%. Эти тяжелые примеси включают, в частности, пирогаллол, как правило, в качестве преобладающей тяжелой примеси, как правило, в сочетании с другими тяжелыми примесями, в частности гудронами или продуктами термического разложения гидрохинона, такими как хиноны. Таким образом, тяжелые примеси содержат, как правило, по меньшей мере, 50 мас.% пирогаллола по отношению к общей массе тяжелых примесей, например, по меньшей мере, 70 мас.% и даже, по меньшей мере, 80 мас.%, в частности, по меньшей мере, 90 мас.% и более.

Согласно частному варианту воплощения неочищенный гидрохинон HQ0, обрабатываемый на этапах (А) и (В), получают или он может быть получен из реакционной смеси, полученной в результате гидроксилирования фенола пероксидом водорода в присутствии кислотных катализаторов вышеуказанного типа после основного удаления пирокатехина путем дистилляции.

Неочищенный гидрохинон HQ0, применяемый в способе в соответствии с настоящим изобретением, содержит в массовых процентах по отношению к общему количеству неочищенного гидрохинона:

- от 96 до 99,5% гидрохинона,

- от 0,1 до 2%, предпочтительно от 0,2 до 1% резорцина,

- от 0,1 до 2%, предпочтительно от 0,2 до 1% пирогаллола,

- возможно, пирокатехин в виде следовых количеств, обычно с содержанием менее 500 частей на миллион (0,05%), предпочтительно менее 100 частей на миллион (0,01%).

Независимо от точной природы неочищенного гидрохинона HQ0, обрабатываемого способом в соответствии с настоящим изобретением, этапы (А) и (В) предпочтительно осуществляют в изложенных ниже условиях.

Этап (А) дистилляции в верхней части колонны предназначен для удаления резорцина и предпочтительно по существу всех легких примесей, присутствующих в неочищенном гидрохиноне HQ0, путем их доставки в верхнюю часть колонны и для извлечения в нижней части колонны неочищенной смеси М, в основном содержащей гидрохинон и тяжелые примеси и очищенной от легких примесей, в частности, от резорцина.

Необходимо отметить, что удаление примесей в верхней части колонны, как правило, сопровождается выходом части гидрохинона в головной части колонны, который таким образом не извлекается вместе с неочищенной смесью М, применяемой на этапе (В). Чтобы ограничить эту потерю гидрохинона на этапе (А), можно, в частности, использовать количество теоретических тарелок и флегмовое число дистилляционной колонны, используемой на этапе (А), в результате чего способ позволяет получить соотношение (потеря гидрохинона/ гидрохинон в смеси М), меньшее 2%, например, составляющее от 0,2 до 1%, в частности от 0,3 до 0,7%.

Расход подачи неочищенного гидрохинона HQ0 в дистилляционную колонну на этапе (А) может меняться в широких пределах, в частности, в зависимости от размеров колонны и от требуемого выхода очищенного гидрохинона в конце. В качестве неограничительного примера можно просто уточнить, что можно производить работу при значениях расхода подачи до 3000 кг/ч и даже до 5000 кг/ч. Обычно можно применять расход порядка от 100 до 3000 кг/ч.

На этапе (А) точка питания, в которой вводят неочищенный гидрохинон HQ0, обычно находится на середине высоты дистилляционной колонны, а именно при объемном отношении зоны очистки колонны на этапе (А) к зоне извлечения колонны на этапе (А), как правило, составляющем от 25:75 до 75:25, предпочтительно от 30:70 до 70:30, например от 40:60 до 60:40. В данном случае под «зоной очистки» следует понимать внутренний объем дистилляционной колонны на этапе (А), который находится над горизонтальной плоскостью, содержащей точку питания, а «зона извлечения» соответствует внутреннему объему колонны, находящемуся под этой горизонтальной плоскостью.

Поток, который выходит из верхней части дистилляционной колонны на этапе (А) и в основном содержит удаляемые легкие примеси и небольшое количество гидрохинона, предпочтительно можно частично отводить для повторного нагнетания в дистилляционную колонну согласно технологии флегмового потока. Количество потока, повторно нагнетаемое в колонну, можно определить при помощи флегмового числа, которое определяют отношением потока, действительно выходящего из верхней части колонны, к потоку вещества, повторно направляемого из головной части колонны внутрь колонны. В колонне верхней дистилляции на этапе (А) это флегмовое число предпочтительно находится в пределах от 300 до 2000, обычно от 400 до 1500, например от 500 до 1000.

Кроме того, число теоретических ступеней колонны, используемой на этапе (А), предпочтительно равно, по меньшей мере, 20, предпочтительно, по меньшей мере, 30, например, составляет от 30 до 50.

С другой стороны, время пребывания гидрохинона в колонне на этапе (А) предпочтительно меньше 1 часа, предпочтительно меньше 45 минут и еще предпочтительнее - меньше 30 минут, что позволяет, в частности, ограничить явления термического разложения гидрохинона путем ограничения времени, в течение которого он подвергается действию высокой температуры. Тем не менее, это время пребывания остается, как правило, по меньшей мере, равным 10 минутам, например, по меньшей мере, 15 минутам, в частности, чтобы обеспечивать эффективное выделение легких примесей на этапе (А). Таким образом, на этапе (А) достигают приемлемого компромисса между разделением и ограничением термического разложения при времени пребывания порядка 15-30 минут.

Этап (В), который следует за этапом (А), состоит в дистилляции в нижней части колонны, целью которой является удаление пирогаллола, присутствующего в неочищенной смеси М, полученной после дистилляции в верхней части колонны, и предпочтительно по существу всех тяжелых примесей. На этапе (В) в отличие от этапа (А) примеси направляются в нижнюю часть колонны, а в верхней части извлекают гидрохинон в очищенном виде.

Здесь тоже удаление примесей в нижнюю часть колонны сопровождается попаданием части гидрохинона в нижнюю часть колонны. Таким образом, в верхней части колонны из смеси извлекается не весь гидрохинон. Для ограничения этой потери гидрохинон в нижней части дистилляционной колонны на этапе (В) можно, в частности, использовать флегмовое число и число теоретических тарелок дистилляционной колонны на этапе (В), за счет чего на этапе (В) можно добиться соотношения (потери гидрохинона/гидрохинон, извлекаемый в очищенном гидрохиноне), меньшего 2%, например находящегося в пределах от 0,2 до 1%.

На этапе (В) точка питания, в которой вводят неочищенную смесь М, полученную в нижней части колонны на этапе (А), как правило, находится по существу на середине высоты дистилляционной колонны. Обычно для колонны на этапе (В) объемное отношение зоны очистки к зоне извлечения составляет от 25:75 до 75:25, предпочтительно от 30:70 до 70:30, например от 40:60 до 60:40. Здесь тоже под «зоной очистки» следует понимать внутренний объем дистилляционной колонны на этапе (В), который находится над горизонтальной плоскостью, содержащей точку питания, а под «зоной извлечения» - зону, соответствующую внутреннему объему колонны, находящемуся под этой горизонтальной плоскостью.

Кроме того, как и на этапе (А), на этапе (В) используют флегмовый поток, а именно отклоняют часть потока, который выходит в верхней части дистилляционной колонны на этапе (В) и содержит очищенный гидрохинон, чтобы повторно направить его в дистилляционную колонну. Флегмовое число в колонне дистилляции в верхней части на этапе (В), определенное отношением потока, действительно выходящего из верхней части колонны, к потоку вещества, повторно нагнетаемого из верхней части в колонну, предпочтительно находится в пределах от 1 до 15, обычно от 3 до 12, например от 4 до 10.

Кроме того, число теоретических тарелок колонны, используемой на этапе (В), предпочтительно равно, по меньшей мере, 20, предпочтительно, по меньшей мере, 30, например, составляет от 30 до 50.

На этапе (В) очень важно контролировать время пребывания гидрохинона в дистилляционной колонне.

С одной стороны, чтобы избежать термического разложения продукта, предпочтительно выбирать время пребывания в колонне на этапе (В) меньше 1 часа, еще предпочтительно - меньше 30 минут. Вместе с тем, чтобы добиться эффективного отделения тяжелых примесей на этапе (В), предпочтительно работать с временем пребывания гидрохинона в колонне на этапе (В), по меньшей мере, равным 10 минутам, например, составляющим от 15 до 30 минут.

В целом следует отметить, что этапы (А) и (В) осуществляют в условиях, обеспечивающих дистилляцию гидрохинона, то есть их следует, в частности, осуществлять при значениях температуры, достаточных, чтобы гидрохинон находился в жидком или газообразном состоянии. Следует избегать наличия любой холодной точки ниже 170°С (температура кристаллизации гидрохинона) в устройстве, в котором осуществляют этапы (А) и (В), так как это может привести к загрязнению колонн, отрицательно сказывающемуся на производительности и/или на качестве дистилляции, и даже к явлениям схватывания, которые повлекут за собой обязательную остановку процесса и дорогие операции очистки установки. Для этого в целях безопасности, как правило, предпочитают, чтобы все внутренние зоны дистилляционных колонн, применяемые на этапах (А) и (В), находились, как минимум, при температуре 175°С, предпочтительно при температуре не менее 180°С, например при температуре, по меньшей мере, равной 185°С. Большинство зон находятся при более высокой температуре, чтобы получить испарение гидрохинона, необходимое для дистилляции, однако температура все равно обычно остается ниже 220°С.

Как правило, для получения требуемых высоких температур без наличия холодных точек предпочтительно применяют колонны с двойным кожухом и с циркуляцией текучей среды-теплоносителя, доведенной до температуры порядка 180-220°С. В качестве соответствующей текучей среды-теплоносителя можно, в частности, указать тяжелые сложные эфиры карбоксильных кислот, такие как октилфталат, ароматические простые эфиры, такие как дифенилоксид и/или бензилоксид, дифенил, терфенилы, другие полифенилы, в случае необходимости, частично гидрированные, а также парафиновые и/или нафталиновые масла или некоторые отходы перегонки нефти.

Кроме того, следует максимально избегать появления тепловых мостиков между устройством, применяемым в соответствии с настоящим изобретением, и внешней средой, чтобы предупредить любую возможность тепловых потерь.

Кроме того, учитывая применяемые высокие температуры, желательно избегать присутствия кислорода на этапах дистилляции (А) и (В), в частности, чтобы предупредить разложение гидрохинона на хиноны. Для этого предпочтительно указанные этапы осуществляют в инертной атмосфере, по существу не содержащей кислорода, например в атмосфере азота или аргона, при этом более предпочтительным является азот по причине его невысокой стоимости.

С другой стороны, в частности, чтобы избежать нагрева до слишком высоких температур, дистилляцию на каждом из этапов (А) и (В) предпочтительно осуществляют под низким давлением, причем значения этого давления, идентичные или разные в дистилляционных колоннах на этапах (А) и (В), обычно находятся в пределах от 50 до 100 миллибар, например от 60 до 90 миллибар. Рабочее давление на этапах (А) и (В) может быть одинаковым или разным.

Дистилляцию на этапах (А) и (В) предпочтительно осуществляют в непрерывном режиме, в частности нагнетая предназначенный для обработки неочищенный гидрохинон HQ0 на вход дистилляционной колонны с постоянным расходом. Вместе с тем не исключен вариант дистилляции в цикличном режиме.

Независимо от конкретного варианта осуществления этапы (А) и (В) завершаются получением в верхней части колонны на этапе (В) очищенного гидрохинона HQ, конденсированного в жидкое состояние, который не создает проблем при манипулировании, которые встречаются при получении порошкообразного гидрохинона.

Очищенный гидрохинон HQ, полученный в жидком состоянии после этапов (А) и (В), как правило, охлаждают предпочтительно в атмосфере инертного газа, по существу не содержащего кислорода (например, азота или аргона), чтобы избежать разложения гидрохинона, и формуют в виде твердых тел, имеющих размер, необходимый для облегчения манипулирования, обычно порядка от, по меньшей мере, нескольких сотен микрон до нескольких миллиметров.

Это формование можно осуществлять, в частности, путем применения той или иной из следующих технологий:

- наслаивание на валке или на ленте, во время которого жидкий гидрохинон вступает в контакт с более холодным металлическим валком или лентой, затем соскребание при помощи ножа пленки, полученной на валке, в результате чего получают твердый гидрохинон в виде чешуек,

- «образование самородков», описанное, в частности, в документе ЕР-А 1556322, во время которого жидкий гидрохинон разбрызгивают в виде капель в воздушном потоке, например, наливая его от верхней части колонны в столб холодного воздуха, что приводит к получению твердого гидрохинона в виде шариков,

- погружение, при котором жидкий гидрохинон разбрызгивают в виде капель в несмешиваемой холодной жидкости, в результате чего получают твердый гидрохинон в виде гранул.

Независимо от своей конечной формы очищенный гидрохинон, полученный при помощи способа в соответствии с настоящим изобретением, отличается очень низким содержанием примесей, как правило, меньшим 4000 частей на миллион примесей и чаще всего - меньшим 3000 частей на миллион.

Согласно частному варианту воплощения способ в соответствии с настоящим изобретением можно применять для получения гидрохинона с высокой степенью чистоты, обычно содержащим менее 2500 частей на миллион, предпочтительно менее 2000 частей на миллион примесей. Такой сверхчистый гидрохинон предпочтительно содержит менее 2000 частей на миллион легких примесей, таких как резорцин или пирокатехин (микроколичества), при этом содержание легких примесей предпочтительно меньше 1500 частей на миллион, например, находится в пределах от 1000 до 1500 частей на миллион и предпочтительно от 300 до 1000 частей на миллион. Содержание тяжелых примесей предпочтительно ниже 500 частей на миллион, предпочтительно ниже 300 частей на миллион, например, составляет от 20 до 200 частей на миллион.

Способ в соответствии с настоящим изобретением позволяет эффективно удалять примеси, так как содержание резорцина и пирогаллола может опускаться до 300 частей на миллион и 20 частей на миллион, а пирокатехин вообще невозможно обнаружить путем анализа.

Кроме того, твердые гидрохиноны, получаемые в соответствии с настоящим изобретением, отличаются очень низким содержанием продуктов термического разложения, таких как хиноны, в частности, когда способ осуществляют, избегая любого контакта нагретого гидрохинона с кислородом. Это низкое содержание продукта разложения по существу выражается в практическом отсутствии окраски полученного очищенного гидрохинона, который имеет белый цвет. Окраску гидрохинона можно измерить, в частности, при помощи колориметрического анализа водного раствора упомянутого гидрохинона, обычно при концентрации 5 мас.% при комнатной температуре. Для очищенных гидрохинонов в соответствии с настоящим изобретением можно получить показатель цветности, например, от 20 до 200 единиц Хазена и предпочтительно от 20 до 100 единиц Хазена.

Другим объектом настоящего изобретения является устройство для осуществления способа в соответствии с настоящим изобретением.

Это устройство, чаще всего имеющее вид промышленной установки, содержит:

- первую дистилляционную колонну, предназначенную для дистилляции в верхней части неочищенного гидрохинона HQ0 на вышеуказанном этапе (А), выполненную с возможностью удаления резорцина в верхней части колонны и извлечения в нижней части колонны смеси, содержащей большую часть гидрохинона и тяжелые примеси; и

- вторую дистилляционную колонну, предназначенную для дистилляции в нижней части на вышеуказанном этапе (В), вход которой соединен с нижней частью первой колонны и которая выполнена с возможностью удаления в нижней части колонны пирогаллола, содержащегося в неочищенной смеси, поступающей из нижней части первой дистилляционной колонны, и получения в верхней части колонны гидрохинона в очищенном виде.

В этом устройстве обе дистилляционные колонны предпочтительно имеют характеристики, изложенные во вступительной части настоящего описания. В частности, предпочтительно колонны содержат двойной кожух, нагреваемый текучей средой-теплоносителем вышеуказанного типа.

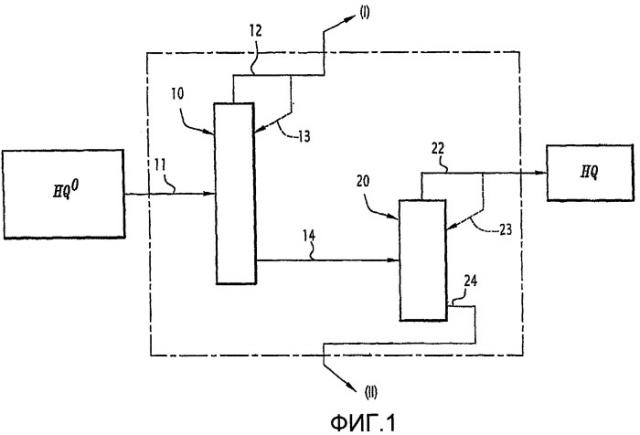

Изобретение будет более очевидно из нижеследующего описания со ссылками на прилагаемые фигуры, на которых:

Фиг. 1 - схематичный вид устройства, используемого в соответствии с настоящим изобретением для осуществления этапов дистилляции (А) и (В).

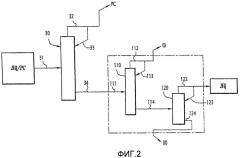

Фиг. 2 - схематичный вид устройства, соответствующего частному варианту выполнения изобретения, согласно которому очищенный гидрохинон получают из смеси, полученной в результате реакции гидроксилирования фенола пероксидом водорода в присутствии кислотного катализатора типа сильной протонной кислоты.

На фиг. 1 представлен общий принцип осуществления способа в соответствии с настоящим изобретением, согласно которому в первую дистилляционную колонну (10) вводят неочищенный гидрохинон HQ0 (11), который является смесью гидрохинона, легких примесей, содержащих резорцин, и тяжелых примесей, содержащих пирогаллол: питание колонны (10) предпочтительно локализовано по существу на середине высоты колонны.

Дистилляция в верхней части этапа (А), которую производят в колонне, приводит на уровне головки колонны к удалению потока, обозначенного на фиг. 1 позицией (I), содержащего резорцин и, возможно, другие легкие примеси, а также часть гидрохинона. Этот поток (I), поступающий из верхней части колонны, можно затем обрабатывать, рециркулировать или удалять, в частности, путем обработки в горелке. Поток (12), который выходит из верхней части колонны (10), частично (13) отводят для повторного нагнетания в колонну (10), как правило, сбоку верхней части колонны для обеспечения флегмового потока в колонне, который применяют, в частности, для повышения эффективности разделения.

Параллельно, на уровне нижней части колонны (10) получают неочищенную смесь М (14), содержащую гидрохинон и тяжелые примеси с возможными следовыми количествами легких примесей, не выделенных на предыдущем этапе. Эту неочищенную смесь М вводят во вторую дистилляционную колонну (20), при этом питание колонны (20) предпочтительно происходит на середине ее высоты. В этой колонне (20) неочищенная смесь М, поступающая из колонны (10), проходит через дистилляцию в нижней части на этапе (В).

В колонне (20) дистилляция приводит к отделению, с одной стороны, очищенного гидрохинона HQ (22), извлекаемого в верхней части колонны (20) и после конденсации получаемого в жидком виде, и, с другой стороны, потока (24), обозначенного на фиг. 1 позицией (II), содержащего пирогаллол и, возможно, другие тяжелые примеси (а также немного гидрохинона), которые удаляются на уровне нижней части колонны (20). Этот поток (II), выходящий из нижней части колонны (20), после этого обрабатывают, удаляют или рециркулируют. Здесь тоже предпочтительно использовать флегмовый поток (23) путем отвода части потока (22), в частности, для повышения эффективности отделения тяжелых примесей.

В верхней части колонны (20) получают очищенный гидрохинон, в основном не содержащий примесей, который затем сжижают после пропускания через конденсатор.

Затем этот жидкий гидрохинон охлаждают и формуют, например, путем наслоения на валке или ленте (на фигуре этот этап не показан).

Показанное на фиг. 2 устройство вышеуказанного типа применяют в более сложном способе обработки смеси HQ/РС, полученной в результате гидроксилирования фенола пероксидом водорода в присутствии катализатора, причем эта смесь HQ/РС в основном содержит пирокатехин (РС) и гидрохинон, а также небольшие количества легких примесей (резорцин) и тяжелых примесей (пирогаллол).

Эту смесь HQ/РС (31) подают в первую дистилляционную колонну (30), в основном предназначенную для удаления пирокатехина (32) в верхней части колонны. Здесь тоже предпочтительно использовать флегмовый поток (33) путем отвода части потока (32). В верхней части колонны (30) получают очищенный пирокатехин (32).

Независимо от варианта применения дистилляции в колонне (30), в нижней части колонны (30), получают неочищенный гидрохинон HQ0 (34), в основном содержащий гидрохинон (обычно от 96 до 99,5%), связанный с небольшими количествами примесей, а именно порядка 0,1-2% легких примесей (резорцин и следовые количества пирокатехина) и порядка 0,1-2% тяжелых примесей (в основном пирогаллол).

Этот неочищенный гидрохинон HQ0 затем подвергают обработке дистилляцией в верхней части в колонне (110), где в верхней части колонны (110) легкие примеси удаляются в виде потока, обозначенного на фиг. 2 позицией (I). Поток, выходящий из верхней части колонны (112), частично отводят (113) для повторного нагнетания в колонну (110) для получения флегмы. На уровне нижней части колонны (110) извлекают неочищенную смесь (114), содержащую гидрохинон и тяжелые примеси (в основном пирогаллол).

Полученную таким образом неочищенную смесь вводят в колонну (12), предпочтительно по существу на уровне середины высоты. В этой колонне ее подвергают дистилляции в нижней части, которая приводит к извлечению в нижней части колонны (12) очищенного гидрохинона HQ (122), предпочтительно с флегмой (123). Тяжелые примеси удаляются в нижней части колонны (12) в виде потока (124), обозначенного на фиг. 2 позицией (II).

Таким образом, способ, показанный на фиг. 2, обеспечивает эффективное выделение в изолированном и очищенном виде (то есть готовом к дальнейшему применению) двух основных компонентов (пирокатехина и гидрохинона), содержащихся в реакционных средах, получаемых в результате реакции гидроксилирования фенола пероксидом водорода в присутствии кислотного катализатора. Этот способ можно осуществлять в непрерывном режиме. Этот частный вариант осуществления способа и является объектом настоящего изобретения.

Ниже приводится неограничительный пример, иллюстрирующий возможный вариант выполнения изобретения.

ПРИМЕР

В этом примере использовали устройство, показанное на фиг.1, работающее в непрерывном режиме, для осуществления очистки неочищенного гидрохинона, содержащего, в массовых процентах по отношению к общей массе неочищенного гидрохинона, 0,6% резорцина и 0,7% пирогаллола.

Эту смесь ввели в первую дистилляционную колонну (10) с постоянным расходом питания 100 кг/ч.

Используемая колонна (10) имеет следующие характеристики:

- число теоретических тарелок: 30

- температура в верхней части колонны: 202°С

- рабочее давление: 87 миллибар

- флегмовое число: 600

Время пребывания гидрохинона в колонне (10) составляет 25 минут.

В верхней части колонны (10) получили поток (I), содержащий резорцин, при этом расход резорцина составляет 1 кг/ч.

Вторая колонна (20), в которую вводят неочищенную смесь, полученную в нижней части колонны (10), характеризуется следующими рабочими условиями:

- число теоретических тарелок: 30

-