Способы определения в режиме реального времени степени липкости смолы с использованием модели снижения температуры начала плавления

Иллюстрации

Показать всеИзобретение относится к способам мониторинга реакций полимеризации олефинов. Описаны варианты способа мониторинга реакции полимеризации, включающего: а) измерение, при осуществлении реакции полимеризации полимерной смолы в реакторе с псевдоожиженным слоем, параметров реакции, в том числе по меньшей мере температуры реактора, по меньшей мере одной характеристики смолы и количества в реакторе по меньшей мере одного конденсирующегося газа-разбавителя; б) определение температуры начала плавления сухой полимерной смолы по меньшей мере по одной измеренной характеристике смолы с использованием предварительно установленной зависимости; и в) использование при осуществлении реакции модели снижения температуры начала плавления для определения в режиме реального времени пониженной температуры начала плавления смолы, например, расчетной температуры начала плавления смолы, в присутствии в реакторе по меньшей мере одного конденсирующегося газа-разбавителя. Технический результат - управление условиями осуществления процессов в реакторе для предотвращения нарушений его работы, вызванных условиями, приводящими к липкости смолы, а также получение максимальной производительности реактора. 2 н. и 35 з.п. ф-лы, 3 табл., 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способам мониторинга реакций полимеризации, например реакции полимеризации олефинов, осуществляемой в реакторе с газообразной фазой, и определения расчетной температуры начала плавления полимерной (полимеризационной) смолы в реакторе, по контролируемым параметрам (являющимся предметом мониторинга) реакции с использованием предварительно разработанной модели, а также при необходимости управления реакцией в соответствии с температурой начала плавления. Варианты осуществления изобретения относятся к контролю реакции полимеризации в газофазном реакторе с псевдоожиженном слоем и к определению в режиме реального времени расчетной температуры начала плавления полимерной смолы в реакторе, по контролируемым параметрам реакции с использованием предварительно разработанной модели снижения температуры начала плавления, а также при необходимости управления реакцией в соответствии с температурой начала плавления.

Уровень техники

Выражение "получение данных в режиме реального времени" при осуществлении реакции используется в настоящем описании для обозначения получения данных достаточно быстро, чтобы данные были доступны практически мгновенно для использования при осуществлении реакции. Выражение "оперативное получение данных" при осуществлении реакции используется как синоним выражения "получение данных в режиме реального времени". Получение данных по результатам проведения лабораторных испытаний (по меньшей мере на одном веществе, используемом для осуществления реакции или получаемом в результате реакции) не считается "получением данных в режиме реального времени" при осуществлении реакции, если для проведения лабораторных испытаний требуется столько времени, что параметры реакции могут существенно измениться за это время. Также предусматривается, что получение данных в режиме реального времени может включать использование ранее полученной базы данных, которая может быть сформирована разными способами, в том числе и с использованием достаточно продолжительных лабораторных испытаний.

Что касается продукта, получаемого в результате реакции, осуществляемой в непрерывном режиме, то выражение "мгновенное (текущее) значение" характеристики продукта относится к значению характеристики самой последней массы получаемого продукта. Самая последняя масса получаемого продукта обычно смешивается с ранее полученными массами продуктами перед выходом из реактора последней массы и ранее полученных масс продукта. В отличие от выражения "мгновенного значения" выражение "среднее значение" (или "среднее значение по слою"), в момент времени Т, характеристики продукта, получаемого в результате реакции, осуществляемой в непрерывном режиме, относится к значению характеристики продукта, выходящего из реактора в момент времени Т.

По всему тексту описания выражение "разбавитель" (или "конденсирующийся разбавитель", или "конденсирующийся газа-разбавитель") относится к конденсирующемуся газу, присутствующему в реакторе полимеризации вместе с получаемым полимером. Разбавитель может конденсироваться при температурах, которые существуют в технологическом теплообменнике. В качестве разбавляющих компонентов могут использоваться компоненты, повышающие точку росы, сомономеры, изомеры сомономеров и их сочетания.

Выражение "сухая полимерная (полимеризационная) смола" (или "сухой вариант" полимерной смолы) используется в настоящем описании для обозначения получаемого полимера, который не содержит значительных количеств растворенного газа. Примером сухой полимерной смолы является полимер, который был получен в реакторе полимеризации и затем был очищен для удаления всех (или практически всех) непрореагировавших сомономеров и компонентов, повышающих точку росы, которые растворились в полимере в процессе его получения. Как будет указано ниже, характер плавления сухого варианта полимера существенно отличается от плавления того же полимера, если бы в нем присутствовало значительное количество конденсирующегося газа-разбавителя и сомономера.

Термин "полиэтилен" означает полимер этилена и одного или нескольких α-олефинов С3-С10 (необязательные ингредиенты), в то время как термин "полиолефин" означает полимер одного или нескольких α-олефинов С2-С10.

По всему тексту настоящего описания сокращение "MI" (или "I2") означает индекс расплава в соответствии с ASTM-D-1238-E238-E.

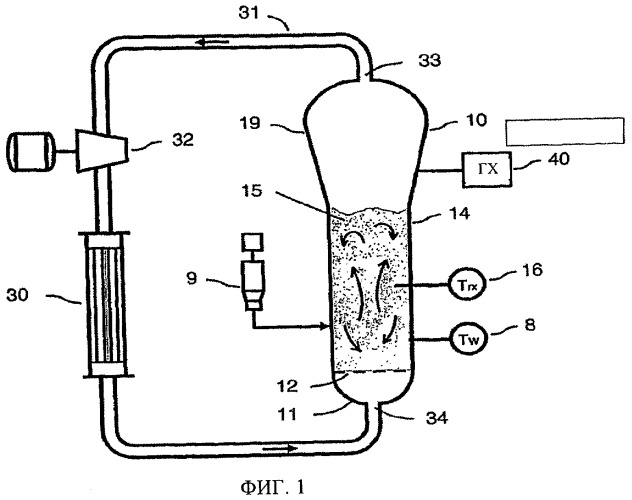

Одним из распространенных способов получения полимеров является полимеризация в газовой фазе. Традиционный газофазный реактор с псевдоожиженным слоем в процессе осуществления реакции полимеризации для получения полиолефинов содержит псевдоожиженный слой с плотной фазой, содержащий смесь химически активного газа, частиц полимера (смолы), катализатора и модификаторов катализатора (необязательные ингредиенты). Обычно любой из нескольких параметров управления процессом может регулироваться для получения необходимых характеристик получаемого продукта.

Как правило, при осуществлении процесса полимеризации в псевдоожиженном слое с газовой фазой для получения полимеров из мономеров, через псевдоожиженный слой в присутствии катализатора и при поддержании необходимых условий реакции непрерывно пропускается поток газа, состоящий из одного или нескольких мономеров. Этот поток газа отводится из псевдоожиженного слоя и снова подается в реактор. Одновременно из реактора выводится полученный полимер, и добавляется новый мономер вместо полимеризованного мономера. Рециркулирующий газовый поток нагревается в реакторе за счет тепла, выделяемого при полимеризации. Это тепло отводится в другой части цикла с помощью системы охлаждения, находящейся вне реактора.

Отвод тепла, выделяющегося при осуществлении реакции, является важной задачей, поскольку необходимо поддерживать температуру смолы и газового потока внутри реактора ниже температуры плавления полимера и (или) температуры дезактивации катализатора. Кроме того, отводить тепло необходимо для предотвращения чрезмерной липкости частиц полимера, которая, если ее не сдерживать, может приводить к ухудшению процесса псевдоожижения или к агломерации клейких частиц, в результате чего могут формироваться комки или пластины полимера, которые не могут быть извлечены как готовый продукт. Кроме того, такие комки или пластины могут падать на распределительную решетку, в результате чего будет нарушаться процесс псевдоожижения, и во многих случаях будет необходима остановка реактора. Возникновение такой липкости предотвращается путем регулирования температуры псевдоожиженного слоя, чтобы она была ниже температуры сплавления или спекания частиц полимера. Если температура в реакторе выше этой температуры сплавления или спекания, то, как показывают эмпирические данные, такое сплавление или спекание будет приводить к агломерации или к слипанию, в результате чего, если не будут приняты соответствующие меры, будут возникать вышеуказанные неблагоприятные последствия.

Понятно, что количество полимера, получаемого в процессе полимеризации с использованием псевдоожиженного слоя, непосредственно связано с количеством тепла, которое может быть отведено из зоны реакции в псевдоожиженном слое, поскольку тепло экзотермической реакции прямо пропорционально производительности реактора полимеризации. В установившемся режиме осуществления процесса, когда температура псевдоожиженного слоя остается постоянной, скорость отвода тепла от псевдоожиженного слоя должна быть равна интенсивности выделения тепла. Как правило, тепло отводится от псевдоожиженного слоя путем охлаждения рециркулирующего газового потока в теплообменнике, находящемся вне реактора.

Требование по осуществлению процесса в псевдоожиженном слое заключается в том, что скорость рециркулирующего газового потока должна быть достаточной для поддержания зоны реакции в псевдоожиженном состоянии. В обычном процессе полимеризации с использованием псевдоожиженного слоя количество текучей среды, прокачиваемой для отвода тепла реакции полимеризации, превышает количество текучей среды, необходимое для поддержания псевдоожиженного слоя и для надлежащего перемешивания твердых частиц в псевдоожиженном слое. При этом обеспечивается дополнительный поток газа, подводимого к псевдоожиженному слою и пропускаемого через этот слой, для дополнительного охлаждения и более интенсивного перемешивания слоя, в котором осуществляется реакция. Однако необходимо регулировать скорость потока газа, отводимого из псевдоожиженного слоя, для предотвращения захвата потоком слишком большого количества твердых частиц.

Одно время считали, что температуру потока газа за пределами реактора, называемую также температурой рециркулирующего потока, нельзя уменьшать ниже точки росы рециркулирующего потока, чтобы не возникали проблемы, связанные с агломерацией полимера или забиванием системы реактора. Точка росы рециркулирующего потока - это температура, при которой в рециркулирующем потоке газа начинает формироваться жидкий конденсат. Точка росы может быть определена, если известен состав газа, и она вычисляется с использованием термодинамического уравнения состояния.

Вопреки такому убеждению в патенте US 4543399 и в связанном патенте 4588790, выданных Jenkins и др., предложено охлаждать рециркулирующий поток газа в процессе полимеризации с использованием псевдоожиженного слоя до температуры, которая ниже точки росы, что приводит к конденсации части рециркулирующего потока газа. После этого поток, содержащий захваченную жидкую фазу, возвращался в реактор, и при этом эффект агломерации и (или) забивания системы, который предполагался до Jenkins, не возникал. Процесс целенаправленной конденсации части рециркулирующего потока известен в промышленности как "режим конденсации" процесса газофазной полимеризации.

В вышеупомянутых патентах Jenkins и др. предполагается, что при понижении температуры рециркулирующего потока ниже точки росы в "режиме конденсации" возможно увеличение выхода полимера по сравнению с режимом без конденсации в связи с повышением охлаждающей способности потока. Соответственно, при использовании "режима конденсации" можно обеспечить существенный выигрыш времени-пространства, то есть увеличение выхода полимера для заданного объема реактора, с незначительным изменением характеристик продукта или без такого изменения.

Охлаждение рециркулирующего потока до температуры ниже точки росы приводит к возникновению двухфазной смеси газ-жидкость с твердыми частицами, содержащимися в обеих фазах. Жидкая фаза этой двухфазной смеси в "режиме конденсации" остается распределенной в газовой фазе смеси. Испарение жидкости начинается только тогда, когда подается дополнительное тепло, или понижается давление. В способе, описанном Jenkins и др., испарение происходит, когда двухфазная смесь поступает в псевдоожиженный слой, где более теплая смола обеспечивает необходимое тепло для испарения. Таким образом, испарение является средством отбора тепла реакции из псевдоожиженного слоя. Возможности отбора тепла повышаются дополнительно в "режиме конденсации" при использовании более низких температур потока газа, поступающего в псевдоожиженный слой. Оба эти фактора увеличивают общие возможности отвода тепла в системе, и, таким образом, достигается увеличение выигрыша времени-пространства (более высокая производительность на единицу объема псевдоожиженного слоя реактора).

Jenkins и др. указывают на проблемы и сложность управления в целом таким реактором и попыток расширить зону устойчивой работы для оптимизации выхода продукта в координатах время-пространство в газофазном реакторе, особенно при его работе в режиме конденсации.

Охлаждающая способность рециркулирующего газа может быть дополнительно увеличена при заданной температуре реакции и заданной температуре охлаждающего теплоносителя. В одном из описанных вариантов в реактор добавляли неполимеризующиеся материалы, не вступающие в реакцию, которые способны конденсироваться при температурах технологического теплообменника. Такие конденсирующиеся материалы, не вступающие в реакцию, известны как вещества, повышающие точку росы. Увеличение концентрации таких материалов в реакторе приводит к соответствующему повышению точки росы газа, участвующего в реакции, что способствует более высокой степени конденсации, обеспечивающей повышение производительности реактора (при ограниченной теплопередаче). Подходящие вещества, повышающие точку росы, выбирают исходя из их удельной теплоемкости и точки кипения. В частности, эти вещество выбирают таким образом, чтобы относительно высокая часть вещества конденсировалась при температурах охлаждающей воды 20°С - 40°С, типичных для полимеризационных установок. К материалам, повышающим, относятся: гексан, изогексан, пентан, изопентан, бутан, изобутан и другие углеводородные соединения, которые не участвуют в реакции полимеризации.

В патенте US 5352749, выданном DeChellis и др., указывается, что существуют предельные значения концентраций конденсирующихся газов, таких как компоненты, повышающие точку росы, сомономеры или их сочетания, которые должны соблюдаться при осуществлении реакции. Если концентрации конденсирующихся газов превышают некоторые предельные значения, это может приводить к внезапному нарушению процесса псевдоожижения в реакторе и, соответственно, к потере возможности регулирования температуры в псевдоожиженном слое. В вышеупомянутом патенте US №5352749 и в патентах US 5405922 и 5436304 раскрываются верхние предельные значения концентраций материалов, повышающих точку росы, в зависимости от типа получаемого полимера. В патенте US 5352749 указывается, что существует предельное значение концентрации вещества (изопентан), повышающего точку росы, при выходе за которое происходит внезапное нарушение процесса псевдоожижения. Авторы определяли это предельное значение по отношению плотности псевдоожиженного материала к плотности осажденного материала. Было обнаружено, что мере увеличения концентрации изопентана указанное отношение устойчиво уменьшается. Было получено, что если концентрация изопентана повышается до уровня, при котором указанное отношение равно 0,59, то процесс псевдоожижения в реакторе нарушается. Поэтому авторы установили, что это значение 0,59 было критической точкой, ниже которой работа реактора будет прекращаться по причине разрушения псевдоожиженного слоя.

Хотя это не было отмечено авторами в патенте US 5352749, внезапное разрушение псевдоожиженного слоя при сравнительно высоких концентрациях вещества, повышающего точку росы, происходило по причине образования клейкого полимера.

Как указывается в публикации заявки WO 2005/113615 (А2), попытки осуществления работы реакторов при избыточных концентрациях веществ, повышающих точку росы, приводят к тому, что частицы полимера, взвешенные в псевдоожиженном слое, становятся когезионными или "липкими", что в некоторых случаях приводит к затвердеванию псевдоожиженного слоя в форме большого комка. Эта проблема, связанная с липкостью, характеризуется нежелательными изменениями процесса псевдоожижения и перемешивания в псевдоожиженном слое, которое, если не принимать никаких мер, может приводить к нарушению режима работы реактора, например, к отложению наслоений в прямолинейной части или в куполе реактора или к образованию комков, которые могут приводить к необходимости остановки реактора, что означает большие потери при крупномасштабном производстве. Эти твердые массы (наслоения или комки) полимера конечном счете отваливаются от стенок, падают в зону реакции и оседают на распределительной решетке, где они нарушают процесс псевдоожижения, забивают отверстие для выгрузки продукта и, как правило, приводят к необходимости остановки реактора для чистки. Термин "нарушение" используется для обозначения нарушения непрерывного режима работы реактора полимеризации, вызванного формированием наслоений, комков или засорением распределительной пластины. Выражение "формирование пластин и (или) комков", используемое в описании, описывает различные проявления проблемы, связанной с чрезмерной липкостью полимера в псевдоожиженном слое. В любых проявлениях (формирование пластин или комков) чрезмерная липкость полимера может приводить непосредственно к нарушению режима работы реактора и, соответственно, к потерям продукции.

В двух статьях, опубликованных Process Analysis and Automation Limited (PAA), озаглавленных "Agglomeration Detection by Acoustic Emission", PAA Application note: 2002/111 (© 2000) и Acoustic Emission Technology - a New Sensing Technique for Optimizing Polyolefin Production" (© 2000), предлагается управление процессом получения полиолефинов в псевдоожиженном слое с использованием акустических датчиков, размещенных в различных местах реактора и трубопровода рециркулирующего потока. В этих публикациях предлагается решение проблемы путем обнаружения в реакторе больших агломератов полимера, таких как пластины или комки, а не путем определения липкости частиц смолы, и приводится только один конкретный пример, иллюстрирующий обнаружение глыбы диаметром порядка 1,5 м внутри промышленного реактора с псевдоожиженным слоем. Публикации не содержат никаких упоминаний в отношении определения липкости или когезионной способности полимера. В сущности, документы РАА описывают обнаружение агломератов после того, как они образуются в реакторе, и не предусматривают определения липкости смолы, которая, если ее не контролировать и не принимать соответствующих мер, может приводить к образованию агломератов.

В заявке WO 03/051929 описывается использование математической теории хаоса для обнаружения начала отложений и образования наслоений в реакторе с псевдоожиженным слоем. Сигналы, поступающие из измерительных устройств, в частности из акустических датчиков, датчиков разности давлений, статических датчиков и датчиков температуры стенок, фильтруются с использованием специальных алгоритмов для построения временной последовательности данных, которая затем обрабатывается с помощью способов нелинейной динамики, указываемой в настоящем описании как теория хаоса, и сравнивается с данными, полученными из контрольного реактора, работающего без образования наслоений. Начало формирования наслоений отмечается по увеличению среднего "времени цикла" (относительно базы, контрольного реактора), которое обычно происходит одновременно с уменьшением "среднего отклонения" временной последовательности. В альтернативном варианте начало формирования наслоений отмечается по уменьшению математической "энтропии" данных во временной последовательности по сравнению с аналогичным реактором, работающим без формирования наслоений. Термины "временная последовательность", "время цикла", "среднее отклонение" и "энтропия" в настоящем описании относятся к расчетным параметрам, вводимым в теории хаоса. В настоящей ссылке не раскрывается обработка измерений датчиков (не говоря уже о сложности самой теории хаоса) для получения данных, характеризующих условия возникновения липкости смолы в реакторе, или какой-либо способ, обеспечивающий безотказную работу реактора полимеризации в предельном режиме охлаждения для получения максимальной производительности.

Усложнение управления липкостью при использовании материалов, повышающих точку росы, усугубляется тем, что различные получаемые полимеры по-разному переносят использовании таких материалов: например, для одних полимеров допустимо парциальное давление таких материалов порядка 50 фунтов/кв.дюйм (абс.), в то время как для других допустимо парциальное давление не более 5 фунтов/кв.дюйм (абс.). В последнем случае производительность реактора с ограниченной теплопередачей при одних и тех же условиях будет существенно ниже. Известно, что полимеры, в которых распределение состава сомономеров носит более однородный характер, допускают использование в реакторе более высоких парциальных давлений материалов, повышающих точку росы. Типичные металлоценовые катализаторы являются хорошим примером катализаторов, которые обеспечивают получение полимеров с более однородным распределением состава сомономеров. Однако в некоторый момент даже полимеры, получаемые с использованием металлоценовы катализаторов, достигают предельных концентраций материалов, повышающих точку росы, что приводит к возникновению липкости. Предельные концентрации этих материалов зависят, кроме типа полимера, от несколько факторов, в том числе от температуры в реакторе, типа сомономеров и концентрации. Кроме того, влияние температуры, а также уровней содержания сомономеров и материалов, повышающих точку росы, на начало возникновения липкости, затрудняют определение температуры, при которой возникает липкость.

Даже при соблюдении общепринятых ограничений, обеспечивающих безотказную работу, управление такими реакторами представляет собой сложную задачу, что еще больше усложняет и вносит повышенную неоднозначность в эксперименты, проводимые в попытках нахождения новых улучшенных режимов работы, которые могли бы обеспечить повышение производительности реактора. Стоимость больших газофазных полимеризационных установок высока, однако они имеют высокую производительность. Проведение экспериментов на таких установках чревато большими потерями в случае возникновения необходимости остановки для проведения очистки. Поэтому экспериментальное определение оптимальной конструкции и границ рабочих режимов реактора затруднительно ввиду высоких рисков и возможных потерь.

Таким образом, существует потребность в способе определения условий установившегося режима работы газофазного реактора полимеризации с псевдоожиженным слоем, особенно в режиме конденсации, для обеспечения оптимальной конструкции установки и определения необходимых условий процесса для обеспечения оптимальной или максимальной производительности для выбранной конструкции установки.

Также существует потребность в механизме обнаружения в промышленных газофазных реакторах начала возникновения липкости, который обеспечивал бы улучшенные характеристики или более раннее обнаружение начала возникновения липкости по сравнению с известными технологиями (напр., контроль плотности псевдоожиженного материала, описанный в патенте US 5352749). Такой механизм мог бы давать возможность операторам определять момент достижения условий предельного уровня липкости и принимать соответствующие предупредительные действия до возникновения нарушения работы реактора (формирование наслоений и комков), в то же время поддерживая в реакторе максимально возможную концентрацию материала, повышающего точку росы, обеспечивающую более высокую производительность реактора с гораздо меньшим риском нарушения работы.

В публикациях заявки WO 2005/113615 и соответствующей заявки US 2005/0267269, опубликованной 1.12.2005, описывается определение в лаборатории критической температуры, ниже которой смола в полимеризаторе не может стать клейкой, и использование этой критической температуры для управления реактором. В этих источниках вводится "температура сухого приклеивания" для полимера, получаемого в реакторе с псевдоожиженным слоем, определяемая как температура, при которой начинается процесс агломерации или отложений на любой поверхности резервуара реактора, работающего при нормальном давлении и нормальной скорости потока газа, однако в присутствии практически чистого азота, а не обычных газов, или температура, при которой возникает по меньшей мере 50% падение разности давлений псевдоожиженного слоя, в зависимости от того, какая из этих температур будет ниже (где "разность давлений псевдоожиженного слоя" означает измеренную разность давлений в верхней и нижней частях псевдоожиженного слоя). В них вводится также "снижение точки плавления", определяемое как величина, на которую будет снижена температура плавления полимера в реакторе в присутствии конденсирующихся компонентов (материала, повышающего точку росы, и сомономера), используемых в процессе. В этих источниках также описывается способ, содержащий: определение температуры сухого приклеивания получаемого полимера; определение снижения температуры плавления для реакции по результатам лабораторных измерений (то есть по результатам испытаний, выполненных в лаборатории, образца получаемого полимера, погруженного в жидкость или в смесь жидкостей), а не по результатам измерений параметров реакции, выполненных в процессе контроля реакции; и затем осуществление процесса в газофазном реакторе при температуре псевдоожиженного слоя ниже "критической температуры", определяемой как температура сухого приклеивания минус снижение температуры плавления. В источниках указывается, что осуществление реакции при температуре ниже критической может предотвратить возникновение липкости смолы за счет высокой концентрации конденсирующихся компонентов.

В заявке US 11/227710, озаглавленной "Method for Operating a Gas-Phase Reactor at or Near Maximum Production Rates While Controlling Polymer Stickiness (Способ эксплуатации газофазного реактора в режиме максимальной производительности или в приближенном к нему режиме при управлении липкостью полимера)", которая была подана Michael E. Muhle и Robert О. Hagerty 14.09.2005, описывается мониторинг в процессе работы реактора полимеризации липкости смолы путем получения временной последовательности измерений акустического излучения содержимого реактора с помощью датчиков акустического излучения. Измерения акустического излучения осуществляют в установившемся режиме работы реактора при получении соответствующего полимера. Затем дополнительные измерения акустического излучения, полученные в процессе работы реактора, обрабатывают для определения их отклонения от акустического излучения, характерного для установившегося режима работы реактора. Такое отклонение рассматривается как указание на возникновение излишней липкости частиц полимера в реакторе. В том случае, когда измерения акустического излучения отличаются от измерений, полученных на реакторе, работающем в установившемся режиме, могут быть предприняты корректирующие воздействия, например, могут регулироваться уровни материала, повышающего точку росы, и (или) мономеров, и (или) температура реактора. Однако в этой заявке не указывается получение опорной температуры, при превышении которой можно ожидать, что смола в реакторе станет клейкой.

Другие информационные источники: публикации заявок US 2004/063871, 2007/073010, заявок WO 2005/049663, WO 2005/113610, WO 2006/009980 и публикация авторов Ardell, G.G. и др., под названием "Model Prediction for Reactor Control", Chemical Engineering Progress, American Institute of Chemical Engineers, США, том 79, No.6, июнь 1983 стр.77-83.

Краткое изложение сущности изобретения

В настоящем изобретении предлагается использование параметра управления реакцией, который характеризует степень липкости полимера в реакторе с псевдоожиженным слоем, и способа с использованием такого параметра для предотвращения возникновения условий, приводящих к чрезмерной липкости смолы. Новый параметр, указываемый в настоящем описании как ΔMIT, объединяет все известные переменные, которые влияют на липкость смолы, в одну обобщенную переменную, которая может быть использована в качестве количественной базы для управления условиями осуществления процесса в реакторе таким образом, чтобы предотвращать проблемы, связанные с нарушениями работы реактора, вызванными чрезмерной липкостью смолы. Этот параметр управления процессом также может использоваться в системе управления реактором для обеспечения его работы ближе к предельным режимам для получения максимальной производительности.

В некоторых вариантах предложенный в изобретении способ включает:

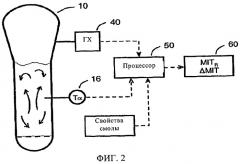

а) измерение при осуществлении реакции полимеризации в реакторе с псевдоожиженным слоем, в котором получают полимерную смолу, параметров реакции, в том числе по меньшей мере температуры реактора, по меньшей мере одной характеристики полимерной смолы (например, плотности и индекса расплава) и концентрации (например, парциального давления) в реакторе по меньшей мере одного конденсирующегося газа-разбавителя (например, парциального давления в реакторе конденсирующего агента сомономера и по меньшей мере одного изомера сомономера);

б) определение по меньшей мере по одной характеристике смолы, с использованием предварительно установленной зависимости, температуры начала плавления сухой смолы (MITсухой); а именно расчетной температуры начала плавления сухой смолы; и

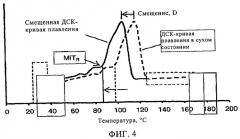

в) определение в режиме реального времени, с использованием модели снижения температуры, при осуществлении реакции по меньшей мере по одному параметру, измеренному на этапе (а), и величине температуры начала плавления сухой смолы, полученной на этапе (б), пониженной температуры начала плавления, указанной в настоящем описании как MITR, для полимерной смолы в присутствии по меньшей мере одного конденсирующегося газа-разбавителя, причем указанная модель обеспечивает определение степени снижения величины MITсухой, вызванного присутствием по меньшей мере одного конденсирующегося газа-разбавителя. Предпочтительно в модели снижения величины MIT реализуется уравнение Флори. Пониженная температура начала плавления может быть расчетной температурой начала плавления полимерной смолы в присутствии в реакторе по меньшей мере одного конденсирующегося газа. Предполагается, что параметр MITR характеризует температуру, при которой смола в реакторе начинает плавиться в присутствии конденсирующихся газов. Обычно величина MITR равна по меньшей мере по существу разности MIT-D, где MIT (температура начала плавления) - это величина MITсухой, полученная на этапе (б), и D - расчетная величина снижения MIT, вызванного присутствием в реакторе со смолой по меньшей мере одного конденсирующегося газа-разбавителя,

Этапы (б) и (в) могут быть выполнены различными способами, в том числе с обращением к одной или к нескольким справочным таблицам, подготовленным в соответствии с предварительно установленной зависимостью или с моделью.

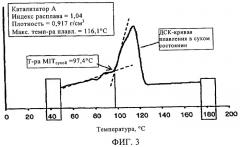

В некоторых вариантах величина МIТсухой представляет собой температуру при которой ожидается начало плавления полимерной смолы в сухом состоянии в реакторе, когда он работает при нормальном давлении и нормальной скорости газа, однако, в присутствии практически чистого азота, а не какого-либо значительного количества конденсирующегося газа-разбавителя, который в действительности присутствует в реакторе при осуществлении реакции.

Обычно величину МIТсухой определяют на этапе (б) для конкретного полимера в реакторе, с использованием зависимости величин МITсухой от характеристик полимера, таких как плотность, индекс расплава и др. Такую зависимость получают по величинам MITсухой, которые определяют предварительно для всего ассортимента полимеров, имеющих разные плотности, индексы расплава и другие характеристики, которые будут производиться в реакторе. Характеристики полимера (плотность, индекс расплава и др.) используются в качестве входных данных для выражения зависимости, и выходной величиной является температура MITсухой.

В альтернативном варианте величину МIТсухой можно получить на этапе (б) для конкретного полимера в реакторе, используя базу данных величин MIT для сухих смол. В базу данных вводятся величины MIT для сухих смол, которые предварительно определяются для всего ассортимента полимеров, которые будут производиться в реакторе. Характеристики полимера (плотность, индекс расплава и др.) используют в качестве входных данных для базы данных, и выходной величиной является температура МITсухой. Величины MIT для обезвоженных смол могут быть определены по результатам измерений средствами дифференциальной сканирующей калориметрии (ДСК), как это описано ниже.

Предпочтительно этапы (а)-(в) выполняют циклически (например, на постоянной основе) при осуществлении реакции для получения последовательности значений MITR. Вычисленные значения MITR могут использоваться в качестве показателя (или оценки) температуры, при которой при текущих условиях осуществления реакции начинается существенное плавление полимера в псевдоожиженном слое. Способ также предпочтительно содержит использование текущей величины MITR, вычисленной в режиме реального времени с использованием текущих значений параметров работы реактора, в качестве количественной базы для управления реакцией, например, для поддержания величины MITR в реакторе в определенном соотношении с заданным предельным значением или диапазоном таких величин, с целью предотвращения условий возникновения чрезмерной липкости смолы.

Обычно вышеописанный способ, состоящий из трех этапов, включает также этап (г) определения величины температуры, характеризующей липкость смолы в реакторе, исходя из пониженной температуры начала плавления, полученной на этапе (в), и текущей величине температуры реактора.

Предпочтительно вышеописанный способ, состоящий трех этапов, включает также этап (г) определения в режиме реального времени величины температуры, характеризующей липкость смолы в реакторе, исходя из пониженной температуры начала плавления, полученной на этапе (в), и текущей величине температуры реактора.

В некоторых вариантах осуществления изобретения величина температуры, получаемая на этапе (г), является величиной ΔMIT температуры, которая по меньшей мере по существу равна Trx-MITR, где Trx является текущей величиной температуры реактора, и MITR - пониженная температура начала плавления, получаемая на этапе (в). В других вариантах осуществления изобретения величина температуры, получаемая на этапе (г), является показателем степени липкости смолы в псевдоожиженном слое.

Предпочтительно этапы (а)-(г) выполняют циклически (например, на постоянной основе) при осуществлении реакции для получения последовательности значений температуры, являющейся показателем липкости смолы в реакторе, например, последовательности значений ΔMIT или данных, характеризующих изменение ΔMIT во времени, и способ включает дополнительно этап (д) управления работой реактора в соответствии с последовательностью значений температуры, характеризующих липкость смолы в реакторе, для предотвращения возникновения неприемлемого уровня липкости смолы в реакторе, например, для удерживания текущей величины ΔMIT в заданном соотношении с заданным предельным значением или диапазоном таких величин. Для некоторых вариантов осуществления изобретения, в которых реакция, управление которой осуществляют в соответствии со стадией (д), является реакцией полимеризации полиэтилена с использованием металлоценового катализатора, описанного ниже и указанного в настоящем описании как "катализатор А", величина температуры, получаемая на этапе (г), является величиной ΔMIT температуры, которая по меньшей мере по существу равна разности Trx-MITR, и на этапе (д) поддерживают (или пытаются поддерживать) параметры реакции таким образом, чтобы величина ΔMIT находилась в заданном диапазоне от 5°С до 6°С или не превышала заданной предельной величины, находящейся в диапазоне от 6°С до 7°С. Обычно величина MITR равна по меньшей мере по существу разности MIT-D, где MIT (температура начала плавления) - это величина МITсухой, получаемая на этапе (б), и D - расчетная величина снижения MIT, вызванного присутствием в реакторе со смолой по меньшей мере одного конденсирующегося газа-разбавителя.

В частных вариантах осуществления изобретения величину температуры, получаемую на этапе (г), например, текущей величины ΔMIT, используют в качестве количественной базы для управления условиями осуществления реакции в реакторе таким образом, чтобы предотвращать проблемы, связанные с нарушениями работы реактора, вызванными чрезмерной липкостью смолы. Например, в том случае, когда величина температуры, полученная на этапе (г), является величиной ΔMIT температуры, которая по меньшей мере по существу равна разности Trx-MITR, текущая величина ΔMIT может использ