Способ производства гранулированного металлического железа

Иллюстрации

Показать всеПри производстве гранулированного металлического железа загружают смесь исходных материалов, включающую материал, содержащий оксид железа, углеродсодержащий восстановитель и соединение щелочного металла, в печь для термического восстановления. Нагревают и плавят смесь исходных материалов и восстанавливают оксид железа с получением металлического железа и шлака в качестве побочного продукта. Обеспечивают коалесценцию металлического железа в гранулы при одновременном отделении металлического железа от шлака. Охлаждают металлическое железо и обеспечивают его затвердевание. Причем смесь исходных материалов содержит в качестве составляющих элементов, по меньшей мере, Fe, Са, Mg, Si и щелочной металл. Получаемый шлак содержит CaO, MgO, SiO2 и оксид щелочного металла. Оксид щелочного металла представляет собой, по меньшей мере, один оксид, выбранный из Li20, Na20 и К20. Оксид щелочного металла удовлетворяет, по меньшей мере, одному из следующих условий: Li2O>0,03%, Na2O≥0,10% и К2О≥0,10%. Основность шлака находится в диапазоне от 1,3 до 2,3. Изобретение позволит обеспечить высокую производительность при производстве высококачественного гранулированного металлического железа, имеющего низкое содержание серы. 5 н. и 17 з.п. ф-лы, 5 ил., 13 табл.

Реферат

Область техники

Настоящее изобретение относится к способу производства гранулированного металлического железа и, в частности, к способу производства гранулированного металлического железа путем нагрева смеси исходных материалов, включающей вещество, содержащее оксид железа, и углеродсодержащий восстановитель, в печи для термического восстановления для осуществления прямого восстановления.

Уровень техники

Процесс получения железа в шахтной печи используется, главным образом, как процесс производства железа из материала, содержащего оксид железа, такого как железная руда или оксид железа. В настоящее время разработан перспективный процесс получения железа в малых масштабах путем прямого восстановления, который подходит для производства небольших партий и продукции широкого диапазона.

В ходе процесса получения железа путем прямого восстановления сначала получают смесь исходных материалов, включающую материал, содержащий оксид железа, и углеродсодержащий восстановитель, такой как уголь или кокс (далее также называемый "углеродным материалом"), в качестве альтернативы - простую прессованную заготовку из смеси или прессованную заготовку из смеси, содержащую углеродный материал, причем прессованная заготовка, содержащая углеродный материал, имеет вид окатыша или брикета. Затем смесь исходных материалов размещают на поде печи для термического восстановления (печи для термического восстановления с движущимся подом, например, печи с вращающимся подом). Смесь нагревают за счет теплоты и теплового излучения от нагревательной горелки при одновременном перемещении этой смеси в печи, в результате чего оксид железа из смеси исходных материалов подвергаются прямому восстановлению под действием углеродсодержащего восстановителя с получением металлического железа (восстановленного железа). Восстановленное железо науглероживается и плавится. Затем восстановленное железо подвергается коалесценции в гранулы при одновременном отделении от шлака, образующегося как побочный продукт. Восстановленное железо охлаждается и затвердевает. Таким образом, получают гранулированное металлическое железо (восстановленное железо), см., например, Патентные документы 1-3).

Для процесса получения железа путем прямого восстановления не требуется больших установок, таких как шахтная печь, и этот процесс интенсивно исследуют, чтобы обеспечить его практическое использование. Однако, чтобы реализовать его в промышленном масштабе, необходимо решить множество проблем, связанных с качеством, производительностью, стабильностью функционирования, стоимостью, безопасностью и т.п., при производстве гранулированного металлического железа (продукта).

Одной из задач является предотвращение неизбежного загрязнения серой из угля, имеющего высокое содержание серы, в случае, если используется уголь, являющийся наиболее распространенным материалом - углеродсодержащим восстановителем.

Авторы настоящего изобретения обнаружили, что при термическом восстановлении смеси исходных материалов, включающей уголь в качестве углеродсодержащего восстановителя, приблизительно 70% или более массовых процентов серы, содержащейся в угле, переходит в гранулированное металлическое железо, полученное путем термического восстановления. В некоторых случаях содержание серы в гранулированном металлическом железе (далее содержание серы в гранулированном металлическом железе также обозначается как [S], а содержание серы в шлаке обозначается как (S)) достигает 0,1 массового процента или более и 0,2 массового процента или более, в зависимости от используемого сорта угля (далее содержание в массовых процентах сокращенно также обозначается %). Если металлическое железо имеет столь высокое содержание серы, ценность продукции существенно снижается и, кроме того, существенно ограничивается его область применения. В случае, если гранулированное металлическое железо, произведенное при помощи процесса получения железа путем прямого восстановления, направляется в существующие установки для получения стали, такие как электропечи и конвертеры, и используется в качестве источника железа, содержание серы в гранулированном металлическом железе желательно снижать до минимума.

В качестве способа снижения содержания серы в гранулированном металлическом железе, произведенном при помощи процесса получения железа путем прямого восстановления, в Патентном документе 4 описано управление основностью ((CaO)/(SiO2), определяемой, исходя из содержания CaO и SiO2 в шлаке, являющемся побочным продуктом, образующимся при плавлении металлического железа, где (CaO) и (SiO2) представляют собой содержание, соответственно, CaO и SiO2 в шлаке. Кроме того, в Патентном документе 5 указано, что основность (([CaO]+[MgO])/[SiO2]) шлакообразующего компонента, вычисленную, исходя из содержания CaO, содержания MgO и содержания SiO2 в смеси исходных материалов, задают в диапазоне от 1,3 до 2,3, и что подходящим образом управляют содержанием MgO в шлакообразующем компоненте, где [CaO], [MgO] и [SiO2] представляют собой содержание, соответственно, CaO, MgO и SiO2 в смеси исходных материалов.

В Патентном документе 5 также указано следующее: (I) основность (((CaO)+(MgO))/(SiO2)) получающегося в результате шлака, составляющая 1,7 или более, по мере ее увеличения приводит к снижению текучести, таким образом, существенно снижая способность к коалесценции мелких частиц восстановленного железа, образовавшихся при восстановлении материала, содержащего оксид железа, в смеси исходных материалов; (II) невозможно в процессе производства стабильным образом обеспечить высокий выход металлического железа с большим размером зерна из-за снижения способности к коалесценции; (III) для повышения упомянутого выхода достаточно добавить материал, содержащий CaF2 (например, плавиковый шпат), здесь (MgO) представляет собой содержание MgO в шлаке.

Патентный документ 1: Нерассмотренная заявка на японский патент № 2-228411.

Патентный документ 2: Нерассмотренная заявка на японский патент № 2001-279313.

Патентный документ 3: Нерассмотренная заявка на японский патент № 2001-247920.

Патентный документ 4: Нерассмотренная заявка на японский патент № 2001-279315.

Патентный документ 5: Нерассмотренная заявка на японский патент № 2004-285399.

Сущность изобретения

Настоящее изобретение создано с учетом приведенных выше обстоятельств. Задачей настоящего изобретения является создание характеризующегося хорошей производительностью способ производства гранулированного металлического железа, имеющего низкое содержание серы, причем этот способ отличается от способов, описанных выше. Другой задачей настоящего изобретения является обеспечить получение шлака как побочного продукта, образующегося при выполнении упомянутого способа производства.

Согласно одному из аспектов настоящего изобретения, способ производства гранулированного металлического железа включает следующие этапы, на которых:

загружают смесь исходных материалов, которая включает материал, содержащий оксид железа, углеродсодержащий восстановитель и соединение щелочного металла, в печь для термического восстановления, нагревают упомянутую смесь исходных материалов и восстанавливают оксид железа, находящийся в упомянутом материале, содержащем оксид железа, при помощи углеродсодержащего восстановителя с получением металлического железа и шлака в качестве побочного продукта, обеспечивают коалесценцию металлического железа в гранулы при одновременном отделении металлического железа от шлака, и охлаждают металлическое железо и позволяют ему затвердеть,

причем упомянутая смесь исходных материалов содержит, по меньшей мере, Fe, Ca, Mg, Si и щелочной металл как составляющие элементы таким образом, чтобы шлак содержал CaO, MgO, SiO2 и оксид щелочного металла, а оксид щелочного металла представлял собой, по меньшей мере, один оксид, выбранный из Li2O, Na2O и K2O,

оксид щелочного металла удовлетворял, по меньшей мере, одному из приведенных ниже выражений (1)-(3), и основность шлака удовлетворяла приведенному ниже выражению (4):

(Li2O)≥0,03(1)

(Na2O)≥0,10(2)

(K2O)≥0,10(3)

1,3≤((CaO)+(MgO))/(SiO2)≤2,3(4),

где в выражениях (1)-(4) (Li2O), (Na2O), (K2O), (CaO), (MgO) и (SiO2) представляют собой доли (в массовых процентах) Li2O, Na2O, K2O, CaO, MgO и SiO2 в шлаке, соответственно.

Согласно другому аспекту настоящего изобретения, способ производства гранулированного металлического железа включает следующие этапы, на которых

загружают соединение щелочного металла и смесь исходных материалов, которая включает материал, содержащий оксид железа и углеродсодержащий восстановитель, в печь для термического восстановления, нагревают упомянутую смесь исходных материалов и восстанавливают оксид железа, находящийся в упомянутом материале, содержащем оксид железа, при помощи углеродсодержащего восстановителя с получением металлического железа и шлака в качестве побочного продукта, обеспечивают коалесценцию металлического железа в гранулы при одновременном отделении металлического железа от шлака, и охлаждают металлическое железо и позволяют ему затвердеть,

причем упомянутая смесь исходных материалов или соединение щелочного металла содержит, по меньшей мере, Fe, Ca, Mg, Si и щелочной металл как составляющие элементы таким образом, чтобы шлак содержал CaO, MgO, SiO2 оксид щелочного металла, причем оксид щелочного металла представляет собой, по меньшей мере, один оксид, выбранный из Li2O, Na2O и K2O,

оксид щелочного металла удовлетворял, по меньшей мере, одному из указанных выше выражений (1)-(3), и основность шлака удовлетворяла указанному выше выражению (4).

Согласно следующему аспекту настоящего изобретения, способ производства гранулированного металлического железа включает этапы загрузки смеси исходных материалов, которая включает материал, содержащий оксид железа, и углеродсодержащий восстановитель, в печь для термического восстановления, нагрева смеси исходных материалов и восстановления оксида железа, находящегося в материале, содержащем оксид железа, при помощи углеродсодержащего восстановителя с получением металлического железа и шлака в качестве побочного продукта, обеспечения коалесценции металлического железа в гранулы при одновременном отделении металлического железа от шлака, и охлаждения и затвердевания металлического железа,

причем упомянутая смесь исходных материалов содержит, по меньшей мере, Fe, Ca, Mg и Si как составляющие элементы таким образом, чтобы

шлак содержал CaO, MgO и SiO2, основность шлака удовлетворяла приведенному ниже выражению (5), и содержание MgO в шлаке удовлетворяло приведенному ниже выражению (6):

1,5≤((CaO)+(MgO))/(SiO2)≤2,2(5)

13<(MgO)≤25(6),

где в выражениях (5) и (6) (CaO), (MgO) и (SiO2) представляют собой количества (в массовых процентах) CaO, MgO и SiO2 в шлаке, соответственно.

Согласно еще одному аспекту настоящего изобретения, предлагается шлак, образующийся в качестве побочного продукта при выполнении описанных выше способов производства.

Задачи, отличительные особенности, аспекты и преимущества настоящего изобретения станут более очевидными из приведенного далее подробного описания и приложенных чертежей.

Краткое описание чертежей

На Фиг.1 схематично показана примерная печь для термического восстановления с вращающимся подом.

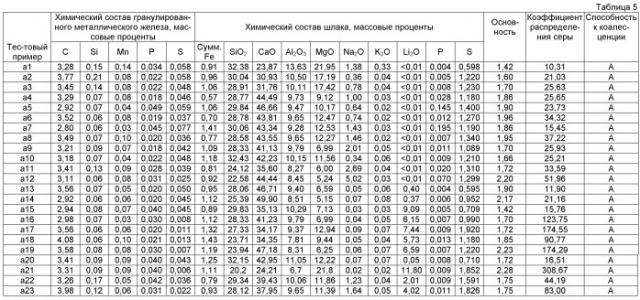

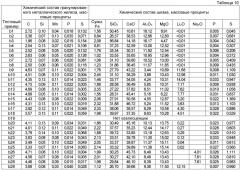

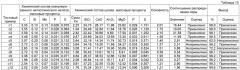

Фиг.2 - график, иллюстрирующий взаимосвязь между основностью шлака и коэффициентом распределения серы в Примере а.

Фиг.3 - график, иллюстрирующий взаимосвязь между основностью шлака и коэффициентом распределения серы в Примере b.

Фиг.4 - график, иллюстрирующий взаимосвязь между основностью шлака и коэффициентом распределения серы в Примере с.

Фиг.5 - график, иллюстрирующий взаимосвязь между содержанием MgO в шлаке и коэффициентом распределения серы в Примере с.

Предпочтительные варианты реализации изобретения

Первый вариант

Ниже будет описан первый вариант реализации настоящего изобретения.

Для получения железа путем прямого восстановления в качестве промышленной печи для термического восстановления, как правило, используют промышленную печь для термического восстановления с вращающимся подом. В печи для термического восстановления с вращающимся подом с использованием множества горелок, установленных над вращающимся подом, сжигают топливный газ, например, природный газ. Возникающая в результате теплота сгорания поступает в смесь исходных материалов, размещенную на поде, и служит в качестве теплоты, необходимой для восстановления с плавлением. Отходящий газ, возникающий при горении, содержит окисляющие газы, такие как CO2 и H2O. Окисляющие газы влияют на состав газовой атмосферы вокруг смеси исходных материалов. Как следствие, очень трудно сохранить восстановительный потенциал газовой атмосферы в печи на высоком уровне, если не удалять окисляющие газы подходящим образом. В то же время в случае достаточно высокого восстановительного потенциала газовой атмосферы внутри смеси исходных материалов или вокруг нее, сера, содержащаяся в углеродсодержащем восстановителе, таком как уголь или кокс, включенном в состав смеси исходных материалов, фиксируется в виде CaS из-за наличия CaO в шлаке. CaS отделяется от смеси исходных материалов вместе со шлаком. Включение в состав смеси исходных материалов фторсодержащего вещества, такого как плавиковый шпат (CaF2), приводит к дальнейшему выделению серы, находящейся в смеси исходных материалов, из этой смеси.

Что касается способа удаления окисляющих газов, то на поде печи А для термического восстановления, показанной на Фиг.1, заранее создают слой углеродсодержащего порошка (далее называемый подстилающим слоем), который не показан. Смесь исходных материалов размещают на подстилающем слое и подвергают термическому восстановлению. Условия для прохождения целевой реакции восстановления при плавлении эффективным образом создают при одновременном вращении пода упомянутой печи для термического восстановления с вращающимся подом с циклом, составляющим от приблизительно 8 до приблизительно 16 минут. Восстановительный потенциал газовой атмосферы в непосредственной близости от смеси исходных материалов можно поддерживать на высоком уровне. Кроме того, можно в некоторой степени повысить способность к обессериванию.

Однако авторы настоящего изобретения обнаружили, что исключительно рассмотренной выше операции создания подстилающего слоя все же недостаточно, чтобы гарантировать производство гранулированного металлического железа, имеющего низкое содержание серы, в используемой на практике печи для термического восстановления с вращающимся подом. Использование способов, рассмотренных в Патентных документах 4 и 5, которые указаны выше, повышает гарантии получения гранулированного металлического железа, имеющего сниженное содержание серы. В способах, соответствующих этим патентным документам, главное внимание сосредоточено на основности шлака. Объяснение этому в общих чертах приведено ниже.

Чтобы снизить содержание [S] серы в гранулированном металлическом железе (то есть увеличить наблюдаемую степень обессеривания), чрезвычайно важно поддерживать на стабильном уровне содержание (S) серы в шлаке при ее фиксации в шлаке в виде CaS, а также препятствовать миграции серы в направлении восстановленного железа. Если говорить более конкретно, необходимо поддерживать восстановительный потенциал газовой атмосферы на высоком уровне и увеличить до максимума основность получаемого в результате шлака. В отличие от обычной печи для получения чугуна или стали, где используется расплавленное железо, в способе восстановления с плавлением, являющимся предметом настоящего изобретения, температура атмосферы, превышающая 1550°С, не является предпочтительной с точки зрения оборудования и функционирования печи для термического восстановления с вращающимся подом. Желательно функционирование при поддержании температуры атмосферы на уровне приблизительно 1550°С или ниже, и предпочтительно - 1500°С или ниже. Однако в случае, если основность шлака, образующегося на этапе восстановления при плавлении, при указанных температурных условиях начинает превышать приблизительно 1,7, температура плавления шлака повышается, что замедляет его коалесценцию. Кроме того, также замедляется коалесценция восстановленного железа. Это затрудняет обеспечение в процессе производства высокого выхода металлического железа с большим размером кусков.

Авторы настоящего изобретения провели глубокие исследования с целью обеспечить как можно более быстрое плавление шлакообразующих компонентов с образованием шлака в условиях нагрева смеси исходных материалов, размещенной в печи для термического восстановления с вращающимся подом, и, как следствие, сделать возможной коалесценцию возникающего в результате шлака, чтобы способствовать коалесценции остающегося восстановленного железа, что увеличит выход гранулированного металлического железа, а также с целью снижения доли серы, которая неизбежно загрязняет гранулированное металлическое железо, получаемое при помощи такого процесса.

На основе этих исследований было обнаружено следующее: если смесь исходных материалов содержит, по меньшей мере, Fe, Ca, Mg, Si и щелочной металл как составляющие элементы таким образом, чтобы шлак содержал CaO, MgO, SiO2 и оксид щелочного металла, оксид щелочного металла представлял собой, по меньшей мере, один оксид, выбранный из Li2O, Na2O и K2O, оксид щелочного металла удовлетворял, по меньшей мере, одному из указанных выше выражений (1)-(3), и основность шлака удовлетворяла указанному выше выражению (4), то коэффициент распределения серы между получающимся в результате шлаком и получающимся в результате гранулированным металлическим железом, т.е. (S)/[S], существенно улучшается, обеспечивая заметное снижение содержания [S] серы в гранулированном металлическом железе, в результате чего можно обеспечить хороший выход гранулированного металлического железа, имеющего низкое содержание серы. Это привело к созданию способа производства гранулированного металлического железа, соответствующего первому варианту реализации настоящего изобретения. Способ производства гранулированного металлического железа, соответствующий первому варианту реализации настоящего изобретения, а также получение шлака в качестве побочного продукта, образующегося при выполнении упомянутого способа производства, будут подробно описаны ниже.

[Компоненты шлака]

Шлак, образующийся при выполнении обычного процесса получения железа путем прямого восстановления, содержит в качестве составляющих CaO, MgO и SiO2. Основность шлака (((CaO)+(MgO))/(SiO2)) определяется долями этих составляющих. Основность шлака тесно связана с коэффициентом распределения серы (S)/[S] в реакции "шлак-металл" в ходе обычного процесса получения чугуна и стали.

В то же время шлак, образующийся в этом варианте реализации настоящего изобретения, также содержит в качестве составляющей оксид щелочного металла. Шлак, содержащий оксид щелочного металла в дополнение к CaO, MgO и SiO2, обеспечивает более глубокое обессеривание по сравнению с обычным шлаком, содержащим CaO, MgO и SiO2.

Причину, по которой шлак, содержащий оксид щелочного металла в дополнение к CaO, MgO и SiO2, обеспечивает превосходное обессеривание, еще предстоит объяснить теоретически. Однако на основе описанных ниже результатов экспериментов сделан вывод о следующем. А именно, предполагается, что подходящее управление основностью шлака, образующегося в качестве побочного продукта при производстве гранулированного металлического железа, и подходящее управление содержанием оксидов щелочных металлов в шлаке приводят к снижению температуры плавления шлака, являющегося побочным продуктом, оптимизации таких физических свойств, как текучесть шлака, и увеличению до максимума коэффициента распределения серы (S)/[S] для шлака, являющегося побочным продуктом.

Тип оксида щелочного металла в шлаке конкретным образом не ограничивается. В случае, если оксидом щелочного металла является Na2O, K2O или Li2O, оксид щелочного металла существенно влияет на снижение температуры плавления шлака. Как следствие, оксид щелочного металла может представлять собой, по меньшей мере, один оксид, выбираемый из группы, состоящей из Na2O, K2O и Li2O.

[Содержание Li2O, Na2O и K2O в шлаке]

Эффект обессеривания обеспечивается при содержании оксида щелочного металла в шлаке, составляющем приблизительно 0,03 массового процента, если этим оксидом является Li2O, приблизительно 0,10 массового процента, если этим оксидом является Na2O, или приблизительно 0,10 массового процента, если этим оксидом является K2O. Содержание Li2O в образующемся шлаке предпочтительно составляет 0,1 массового процента или более, и более предпочтительно - 0,3 массового процента или более. Содержание Na2O в образующемся шлаке предпочтительно составляет 0,2 массового процента или более, и более предпочтительно - 0,5 массового процента. Содержание K2O в образующемся шлаке предпочтительно составляет 0,3 массового процента или более, и более предпочтительно - 0,7 массового процента.

Верхний предел содержания Li2O в образующемся шлаке предпочтительно составляет 12 массовых процентов. Верхний предел содержания Na2O в образующемся шлаке предпочтительно составляет 5 массовых процентов. Верхний предел содержания K2O в образующемся шлаке предпочтительно составляет 5 массовых процентов. Активное включение Li2O, Na2O или K2O в образующийся шлак приводит к снижению температуры плавления этого шлака, являющегося побочным продуктом, и к увеличению коэффициента распределения серы для данного шлака. Однако чересчур высокое содержание Li2O, Na2O или K2O в шлаке вызывает сильное их испарение, в результате чего испарившийся Li2O, Na2O или K2O реагирует с огнеупорными материалами в печи, способствуя повреждению стенок этой печи. Содержание Li2O предпочтительно составляет 11 массовых процентов или менее и более предпочтительно - 10 массовых процентов или менее. Содержание Na2O предпочтительно составляет 4,5 массовых процента или менее и более предпочтительно - 4 массовых процента или менее. Содержание K2O предпочтительно составляет 3 массовых процента или менее и более предпочтительно - 2 массовых процента или менее. Шлак может содержать отдельно Li2O, Na2O или K2Oлибо в комбинации из двух или более из них.

[Соединение щелочного металла]

Соединение щелочного металла, соответствующее этому варианту реализации настоящего изобретения, может представлять собой, по меньшей мере, одно соединение, выбираемое из группы, состоящей из соединений лития, соединений натрия и соединений калия. То есть соединение щелочного металла, соответствующее этому варианту реализации настоящего изобретения, может представлять собой соединение лития, соединение натрия или соединение калия. В качестве альтернативы соединение щелочного металла, соответствующее этому варианту реализации настоящего изобретения, может представлять собой комбинацию из двух или более соединений, выбираемых из группы, состоящей из соединений лития, соединений натрия и соединений калия. Кроме того, соединение щелочного металла, соответствующее этому варианту реализации настоящего изобретения, может также представлять собой комбинацию любого из упомянутых соединений лития, соединений натрия и соединений калия с соединением щелочного металла, отличающимся от упомянутых соединений лития, соединений натрия и соединений калия.

Смесь исходных материалов может содержать, по меньшей мере, одно соединение, выбираемое из группы, состоящей из соединений лития, соединений натрия и соединений калия, в качестве соединения щелочного металла таким образом, чтобы оксид щелочного металла в шлаке удовлетворял, по меньшей мере, одному из указанных выше выражений (1)-(3). Как следствие, смесь исходных материалов может содержать соединение щелочного металла таким образом, чтобы шлак содержал оксид щелочного металла, отличающийся от упомянутых Li2O, Na2O или K2O.

Тип соединения лития конкретным образом не ограничивается. Его примеры включают карбонат лития (Li2CO3) и оксид лития (Li2O).

Тип соединения натрия конкретным образом не ограничивается. Его примеры включают карбонат натрия (Na2CO3) и оксид натрия (Na2O).

Тип соединения натрия конкретным образом не ограничивается. Его примеры включают карбонат калия (K2CO3) и оксид калия (K2O).

Соединение щелочного металла может представлять собой соединение, которое образует в шлаке любые два или более из оксидов Li2O, Na2O и K2O. Примером комплексного оксида на основе М1-М2, в котором оксид щелочного металла (М1) просто смешан с оксидом химического элемента (М2), отличающегося от щелочных металлов, является Na2O-Li2O-SiO2-CaO. Примером соединения щелочного металла, которое образует в шлаке Na2O и K2O, является нефелин [состав: (Na,K)(Al,Si)O4]. Отметим, что нефелин также соответствует описанному ниже комплексному оксиду, который имеет температуру плавления 1400°С или ниже и содержит щелочной металл.

Соединение щелочного металла предпочтительно представляет собой комплексный оксид, который имеет температуру плавления 1400°С или ниже и содержит, по меньшей мере, один щелочной металл. Как описано выше, печь для термического восстановления с движущимся подом, как правило, работает в условиях поддержания в ней температуры (температуры атмосферы) на уровне от приблизительно 1450°С до приблизительно 1550°С. Таким образом, нагрев смеси исходных материалов, содержащей комплексный оксид, который имеет температуру плавления 1400°С или ниже в упомянутой печи приводит к быстрому плавлению этого оксида. Его коалесценция приводит к быстрому образованию шлака. Быстрое образование шлака способствует коалесценции остающегося металлического железа с получением гранул, что повышает выход гранулированного металлического железа. То есть включение (добавление извне) комплексного оксида, имеющего низкую температуру плавления, в смесь исходных материалов приводит к быстрому плавлению этого оксида под воздействием теплоты с возникновением состояния предварительного плавления, что повышает выход гранулированного металлического железа. Как описано ниже в Примере b, использование комплексного оксида в качестве соединения щелочного металла приводит к уменьшению не только содержания серы в металлическом железе, но также и к уменьшению времени, требующегося для плавления смеси исходных материалов, по сравнению с использованием простого оксида щелочного металла, что дополнительно увеличивает упомянутый выход.

Примеры щелочных металлов в комплексном оксиде включают Li, Na и K, Li и Na используются в предпочтительном случае с точки зрения доступности. Описанный выше комплексный оксид может содержать, по меньшей мере, один щелочной металл. Например, комплексный оксид в предпочтительном случае содержит, по меньшей мере, один из следующих металлов: Li, Na и K.

Термин "комплексный оксид, содержащий, по меньшей мере, один щелочной металл" используется, чтобы указать на оксид, содержащий, по меньшей мере, один химический элемент, выбираемый из группы, состоящей из химических элементов - щелочных металлов, и содержащий, по меньшей мере, один химический элемент, отличающийся от щелочных металлов, на основе анализа химического состава при помощи, например, спектрометрии с индуктивно-связанной плазмой (ICP, Inductively-Coupled Plasma) или атомно-абсорбционной спектрометрии. Если говорить более конкретно, при анализе химического состава оксида, например, при помощи спектрометрии с индуктивно-связанной плазмой или атомно-абсорбционной спектрометрии, обнаруживаются, по меньшей мере, один щелочной металл и один химический элемент, отличающийся от щелочных металлов. Комплексный оксид содержит оксид щелочного металла (например, Na2O, Li2O или K2O) и оксид другого химического элемента (например, оксид шлакообразующего компонента), отличающегося от щелочных металлов, если предполагается, что каждый из обнаруженных химических элементов находится в виде простого оксида. То есть комплексный оксид может содержать, по меньшей мере, один оксид, выбираемый из группы, состоящей из Na2O, Li2O и K2O, и, по меньшей мере, один оксид, выбираемый из группы, состоящей из MgO, CaO, BaO, MnO, FeO, B2O3, Al2O3 и SiO2.

Комплексный оксид может быть получен следующим образом: сначала материал, снабжающий щелочным металлом, смешивают с материалом, который снабжает химическим элементом, отличающимся от щелочных металлов. Затем полученную в результате смесь прокаливают. В качестве альтернативы смесь плавят и дают ей затвердеть. Полученный в результате комплексный оксид при необходимости может быть превращен в порошок, чтобы отрегулировать размер частиц.

Примеры упомянутого материала, снабжающего щелочным металлом, включают карбонат натрия (Na2CO3) в качестве материала, вносящего Na; карбонат калия (K2CO3) в качестве материала, вносящего K; и карбонат лития (Li2CO3) в качестве материала, вносящего Li.

Примеры упомянутого материала, снабжающего химическим элементом, отличающимся от щелочных металлов, описаны ниже.

Его примеры включают SiO2 в качестве материала, вносящего Si; обожженная известь (CaO) и карбонат кальция (CaCO3) в качестве материала, вносящего Ca; MgO и MgCO3 в качестве материала, вносящего Mg; BaCO3 в качестве материала, вносящего Ba; MnCO3 в качестве материала, вносящего Mn; FeO в качестве материала, вносящего Fe; H3BO3 в качестве материала, вносящего B; и Al2O3 в качестве материала, вносящего Al. Эти материалы обычно содержат несущественные примеси.

Примером материала, вносящего Na, K и Si, является нефелин [состав: (Na,K)(Al,Si)O4].

Описанный выше комплексный оксид может дополнительно содержать другой химический элемент, пока этот элемент не увеличивает температуру плавления комплексного оксида сверх 1400°С. Однако в оксиде на основе М1-М2 эффект уменьшения времени плавления не возникает в связи с тем, что при простом смешивании оксида М1 с оксидом М2 температура плавления результирующей смеси не снижается до 1400°С или меньше.

Смесь исходных материалов может содержать упомянутый комплексный оксид, который имеет температуру 1400°С или ниже и содержит, по меньшей мере, один щелочной металл, а также простое соединение щелочного металла в качестве соединения щелочного металла. Примеры упомянутого простого соединения щелочного металла включают оксиды щелочных металлов и карбонаты щелочных металлов.

В случае использования упомянутого комплексного оксида, который имеет температуру плавления 1400°С или ниже и содержит, по меньшей мере, один щелочной металл, в качестве соединения щелочного металла, комплексный оксид может быть добавлен к смеси исходных материалов таким образом, чтобы суммарная доля простых оксидов составляла 0,03 массового процента или более, предпочтительно - 0,05 массового процента или более, и более предпочтительно - 0,2 массового процента или более, если предполагается, что химические элементы - щелочные металлы находятся в шлаке в виде простых оксидов.

Помимо этого, в случае использования упомянутого комплексного оксида, который имеет температуру плавления 1400°С или ниже и содержит, по меньшей мере, один щелочной металл, в качестве соединения щелочного металла, комплексный оксид может быть добавлен в смесь исходных материалов таким образом, чтобы суммарная доля простых оксидов составляла 15 массовых процентов или менее, предпочтительно - 14,5 массовых процентов или менее, и более предпочтительно - 13 массовых процентов или менее, если предполагается, что химические элементы - щелочные металлы находятся в шлаке в виде простых оксидов. Обоснование этому является следующим: как описано выше, активное включение оксида щелочного металла в образующийся шлак приводит к снижению температуры плавления этого шлака, являющегося побочным продуктом, и к увеличению коэффициента распределения серы для данного шлака. Однако чересчур высокое содержание оксида щелочного металла вызывает чересчур сильное испарение щелочного металла в печи, в результате чего испарившийся щелочной металл реагирует с огнеупорными материалами в печи, способствуя повреждению этих материалов.

Тот факт, что химические элементы - щелочные металлы, как предполагается, находятся в виде простых оксидов, указывает на то, что при обозначении химического элемента - щелочного металла как М1, оксид этого химического элемента - щелочного металла, содержащийся в шлаке, представлен формулой M12O.

Доли простых оксидов химических элементов - щелочных металлов в шлаке можно регулировать, регулируя количество комплексного оксида, добавляемого в смесь исходных материалов, в соответствии с его химическим составом. То есть регулирование количества комплексного оксида, добавляемого в смесь исходных материалов, в соответствии с химическим составом этого комплексного оксида, который содержит, по меньшей мере, один химический элемент, выбираемый из группы, состоящей из химических элементов - щелочных металлов, регулирует содержание оксидов щелочных металлов в шлаке.

[Основность шлака: 1,3-2,3]

Основность шлака (((CaO)+(MgO))/(SiO2)) задают в диапазоне от 1,3 до 2,3. Наличие более высокой доли материала, вносящего CaO/MgO, который служит агентом, регулирующим основность (материала, который образует CaO и MgO в шлаке), такого как известняк или доломитовая руда, в смеси исходных материалов приводит к увеличению содержания CaO и MgO в получаемом в результате шлаке, таким образом, увеличивая основность шлака. Включение избыточного количества материала, вносящего CaO/MgO, приводит к образованию шлака, имеющего основность более 2,3. Однако чересчур высокая основность шлака вызывает увеличение текучести шлака, замедляя коалесценцию восстановленного железа и, таким образом, затрудняя получение гранулированного металлического железа с предпочтительной, в основном сферической формой. Помимо этого, появляется тенденция к уменьшению выхода гранулированного металлического железа. Как следствие, определено, что верхним пределом основности шлака является 2,3. Основность шлака предпочтительно составляет 2,2 или менее и более предпочтительно - 2,0 или менее. Отметим, что более высокая основность шлака приводит к уменьшению температуры плавления получаемого в результате шлака.

В то же время основность шлака меньше 1,4 вызывает снижение обессеривающей способности шлака, в результате чего предполагаемая цель не достигается, даже если восстановительный потенциал атмосферы поддерживается на достаточно высоком уровне. Как следствие, определено, что нижним пределом основности шлака является 1,4. Основность шлака предпочтительно составляет 1,5 или более.

В этом описании термин "основность шлака" используется, чтобы указать отношение (CaO)+(MgO) к (SiO2), то есть ((CaO)+(MgO))/(SiO2), определяемое на основе количеств CaO, MgO и SiO2 в шлаке, если не указано иное.

[Содержание MgO в шлаке: от 5 до 22 массовых процентов]

В варианте реализации настоящего изобретения шлак предпочтительно содержит MgO на уровне 5 массовых процентов или более. Это связано с тем, что даже при основности шлака, составляющей 2,3 или менее, по существу, способность к коалесценции мелких частиц восстановленного железа, образующихся при восстановлении материала, содержащего о