Композиция для обработки поверхности металла, способ обработки поверхности металла и металлический материал

Иллюстрации

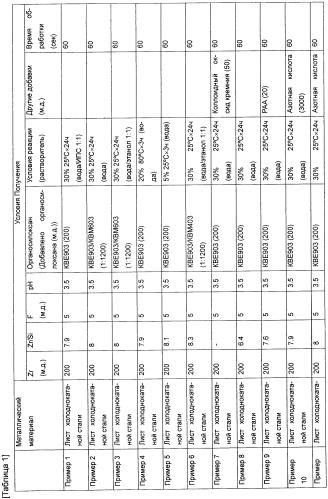

Показать всеИзобретение относится к композиции для обработки металлической поверхности, позволяющей формировать пленку химического преобразующего покрытия, обеспечивающую достаточное укрывание поверхности основы, сцепление покрытия и коррозионную стойкость. Также раскрыты способ обработки металлической поверхности и металлический материал. Композиция содержит, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединения циркония и соединения титана, и органосилоксан, представляющий собой продукт поликонденсации органосилана и содержащий в своей молекуле, по меньшей мере, две аминогруппы, где степень поликонденсации органосилоксана составляет, по меньшей мере, 40%, причем содержание соединения, выбранного, по меньшей мере, из одного соединения из группы, состоящей из соединения циркония и соединения титана, в композиции для обработки поверхности металла составляет от 10 ppm до 1000 ppm из расчета на элементный металл, содержание органосилоксана в композиции для обработки поверхности металла составляет от 1 ppm до 2000 ppm из расчета на элементный кремний, и причем массовое соотношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из элементного циркония и элементного титана, содержащихся в соединении циркония и соединении титана соответственно, и элементного кремния, содержащегося в органосилоксане, составляет от 0,5 до 500. 5 н. и 18 з.п. ф-лы, 4 табл., 26 пр.

Реферат

Область техники

Настоящее изобретение относится к композиции для обработки поверхности металла, предназначенной для использования при обработке поверхности металла, способу обработки поверхности металла для обработки поверхности металлического материала с использованием данной композиции для обработки поверхности и металлическому материалу, обработанному данным способом обработки поверхности металла.

Уровень техники

При необходимости нанесения покрытия на обрабатываемое изделие изделие обычно подвергают обработке поверхности для гарантии коррозионной стойкости и сцепления пленки покрытия. В частности, когда покрытие наносится на металл (металлический материал, металлическую конструкцию), поверхность металла подвергают химической преобразующей обработке (обработке поверхности) для того, чтобы сформировать пленку химического преобразующего покрытия.

Примером химической преобразующей обработки является преобразующая обработка хромом с помощью хроматсодержащей композиции; однако были замечены неблагоприятные эффекты хрома. В последние годы широко использовался цинк-фосфатный агент для обработки (цинк-фосфатная обработка) в качестве агента для обработки, не содержащего хрома (средство для обработки поверхности, средство для химической преобразующей обработки) (смотри, например, Патентный Документ 1).

Однако цинк-фосфатный агент для обработки обладает высокой реакционной способностью из-за высокого содержания ионов металла и кислот, вследствие чего данное средство обработки неблагоприятно сказывается как на стоимости, так и на технологичности при промывке. Кроме того, обработка поверхности металла цинк-фосфатным агентом включает образование и осаждение водонерастворимых солей. Такие осадки, как праило, называют шламом, и удаление и утилизация шлама требует дополнительных нежелательных затрат. Кроме того, использование фосфатных ионов не является предпочтительным, поскольку они могут наносить ущерб окружающей среде посредством эвтрофикации, и для обработки содержащих фосфатные ионы отходов необходимы значительные затраты. Более того, обработка поверхности металла цинк-фосфатным агентом требует подготовки поверхности, что может удлинить весь процесс обработки.

Помимо цинк-фосфатного агента для обработки и агента для преобразующей обработки хромом, известен агент для химической преобразующей обработки, содержащий соединение циркония (смотри, например, Патентный Документ 2). Агент для химической преобразующей обработки, включающий соединение циркония, содержит меньше ионов металла и кислот и поэтому менее реакционноспособен. Это обуславливает преимущество в себестоимости и улучшенную технологичность при промывке. Такой агент для химической преобразующей обработки также превосходит описанный выше цинк-фосфатный агент для обработки в отношении ингибирования образования шлама.

Однако пленка химического преобразующего покрытия, образованная агентом для обработки, содержащим соединение циркония, может не иметь лучшего сцепления с пленкой покрытия, полученного способом катионного электроосаждения или ему подобными, по сравнению с таковым, полученным при использовании цинк-фосфатного агента. Поэтому агент для обработки, содержащий соединение циркония, комбинировали с фосфатными ионами или другими компонентами для улучшения свойств сцепления и коррозионной стойкости. Однако комбинирование с фосфатными ионами может вызывать описанную выше эвтрофикацию.

Также описывается агент для химической преобразующей обработки, который включает соединение циркония и содержащий аминогруппу силановый сшивающий агент для улучшения сцепления (например, смотри Патентный Документ 3). При использовании данного агента для химической преобразующей обработки цирконий выступает в роли пленкообразующего компонента пленки химического преобразующего покрытия, а содержащий аминогруппу силановый связывающий агент улучшает сцепление между пленкой химического преобразующего покрытия и пленкой покрытия, действуя не только на поверхности металла, но также и на пленке покрытия, образующейся после химической преобразующей обработки.

Патентный Документ 1: не прошедшая экспертизу публикация заявки на патент Японии No. H10-204649.

Патентный Документ 2: не прошедшая экспертизу публикация заявки на патент Японии No. H7-310189.

Патентный Документ 3: не прошедшая экспертизу публикация заявки на патент Японии No. 2004-218070.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые с помощью изобретения

Однако в современных условиях, где требуются сложные методики обработки поверхности, задачей была разработка основанной на цирконии композиции для обработки поверхности металла, которая обладает улучшенными характеристиками укрывания металлической основы, улучшенным сцеплением пленки покрытия и коррозионной стойкостью.

Для композиции для обработки поверхности металла необходима также более высокая устойчивость при хранении, поскольку, если многократно используемая композиция для обработки поверхности металла обладает низкой устойчивостью при хранении, ее эффективность снизится вскоре после начала использования, что приведет к неспособности образования пленки химического преобразующего покрытия, обладающей изначальными характеристиками укрывания металлической основы, сцеплением пленки покрытия и коррозионной стойкостью. В частности, композиции для обработки поверхности металла больших металлических деталей, таких как кузова или части автомобилей, используются в крупноразмерных ваннах для обработки, и, таким образом, стояла задача увеличить время жизни данных композиций.

Настоящее изобретение было сделано в свете описанных выше проблем, и задачей являлась разработка композиции для обработки поверхности металла, содержащей, по меньшей мере, одно соединение циркония и титана, способное образовывать пленку химического преобразующего покрытия, обладающего улучшенными характеристиками укрывания металлической основы, улучшенным сцеплением пленки покрытия и коррозионной стойкостью, и имеющей отличную устойчивость при хранении; способа обработки поверхности металла для обработки металлического материала с использованием данной композиции для обработки поверхности металла; и металлического материала, обработанного данным способом обработки поверхности металла.

Способы решения указанных проблем

Авторы настоящего изобретения тщательно изучили подход, который может использоваться для решения описанных выше проблем. В результате было обнаружено, что описанные выше проблемы решаются посредством основанной на цирконии и/или титане композиции для обработки поверхности металла, включающей органосилоксан, который является продуктом поликонденсации органосилана и содержит в своей молекуле, по меньшей мере, две аминогруппы, в которой точно установлено содержание элементного циркония и/или элементного титана, содержание органосилоксана, массовое соотношение элементного циркония и/или элементного титана к органосилоксану, и последующая степень поликонденсации, и настоящее изобретение было реализовано. Более конкретно, настоящее изобретение обеспечивает следующее.

В соответствии с первым объектом настоящего изобретения композиция для обработки поверхности металла для использования при обработке поверхности металла, включающая по меньшей мере, одно соединение, выбранное из группы соединений, состоящей из соединения циркония и соединения титана; и органосилоксан, который является продуктом поликонденсации органосилана и содержит в своей молекуле, по меньшей мере, две аминогруппы, в котором степень поликонденсации органосилоксана, представленная следующей формулой (1) (далее по тексту называемая Степенью поликонденсации), составляет, по меньшей мере, 40%, содержание соединения, выбранного, по меньшей мере, из одного соединения из группы, состоящей из соединения циркония и соединения титана, в композиции для обработки поверхности металла составляет от 10 м.д. до 1000 м.д. из расчета на элементный металл, содержание органосилоксана в композиции для обработки поверхности металла составляет от 1 м.д. до 2000 м.д. из расчета на элементный кремний, и массовое соотношение элемента, выбранного, по меньшей мере, из одного элемента из группы, состоящей из элементного циркония и элементного титана, содержащихся в соединении циркония и соединении титана соответственно, к элементному кремнию, содержащемуся в органосилоксане, составляет от 0.5 до 500.

где масса органосилоксана означает общую массу димеров и более тяжелых олигомеров органосилана и не включает массу непрореагировавшего органосилана.

Во втором объекте композиции для обработки поверхности металла, как описано в первом объекте настоящего изобретения, массовое соотношение общей массы тримеров и более тяжелых олигомеров органосилана к общей массе непрореагировавшего органосилана и димеров органосилана составляет единицу или более в органосилоксане.

В третьем объекте композиции для обработки поверхности металла, как описано в первом или втором объекте настоящего изобретения, органосилан содержит в сумме две или более групп, выбранных из аминогрупп и иминогрупп.

В четвертом объекте композиции для обработки поверхности металла, как описано в объектах настоящего изобретения от первого до третьего, органосилоксан устойчив к диссоциации в органосилан.

В пятом объекте композиции для обработки поверхности металла, как описано в четвертом объекте настоящего изобретения, органосилан содержит концевую аминогруппу, и атом кремния силильной группы связан с атомом азота данной аминогруппы цепочкой из четырех или более атомов.

В шестом объекте композиции для обработки поверхности металла, как описано в четвертом или пятом объекте настоящего изобретения, органосилоксан имеет одну или более разветвленных структур.

В седьмом объекте композиции для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от четвертого до шестого, соотношение атомов кремния, связанных с двумя или более другими атомами кремния через атомы кислорода, составляющие силоксановую связь, к общему количеству атомов кремния в органосилоксане и непрореагировавшем органосилане, содержащихся в композиции для обработки поверхности металла, составляет, по меньшей мере, 20 мол.%, в органосилоксане.

В восьмом объекте композиции для обработки поверхности металла, как описано в седьмом объекте настоящего изобретения, соотношение атомов кремния, связанных, по меньшей мере, с тремя другими атомами кремния через атом кислорода, составляющий силоксановую связь, к общему количеству атомов кремния в органосилоксане и непрореагировавшем органосилане, содержащихся в композиции для обработки поверхности металла, составляет, по меньшей мере, 10 мол.%, в органосилоксане.

В девятом объекте композиции для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от первого до восьмого, композиция для обработки поверхности металла имеет pH от 1.5 до 6.5.

В десятом объекте композиция для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от первого до девятого, дополнительно содержит соединение фтора, при этом содержание свободного элементного фтора в композиции для обработки поверхности металла составляет от 0.01 м.д. до 100 м.д.

В одиннадцатом объекте композиция для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от первого до десятого, дополнительно содержит, по меньшей мере, один окислительный агент, выбранный из группы, состоящей из азотной кислоты, азотистой кислоты, серной кислоты, сернистой кислоты, надсерной кислоты, фосфорной кислоты, соединения, содержащего карбоксильную группу, соединения, содержащего сульфоновую кислотную группу, соляной кислоты, бромноватой кислоты, хлорноватой кислоты, пероксида водорода, HMnO4, HVO3, H2WO4, H2MoO4 и их солей.

В двенадцатом объекте композиция для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от первого до одиннадцатого, дополнительно содержит, по меньшей мере, один металлический элемент, выбранный из группы, состоящей из магния, цинка, кальция, алюминия, галлия, индия, меди, железа, марганца, никеля, кобальта, церия, стронция, редкоземельных металлов, олова, висмута и серебра.

В тринадцатом объекте композиция для обработки поверхности металла, как описано в любом из объектов настоящего изобретения от первого до двенадцатого, дополнительно содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из неионогенных поверхностно-активных веществ, анионогенных поверхностно-активных веществ, катионогенных поверхностно-активных веществ и амфолитных поверхностно-активных веществ.

В четырнадцатом объекте настоящего изобретения способ обработки поверхности металла для обработки поверхности металлического материала включает стадию контакта с обрабатывающим раствором, заключающуюся в контакте раствора для обработки поверхности металла, содержащего композицию для обработки поверхности металла по любому из объектов данного изобретения от первого до тринадцатого, с металлическим материалом и стадию водной промывки, заключающуюся в промывке металлического материала водой после стадии контакта с обрабатывающим раствором.

В пятнадцатом объекте способа обработки поверхности металла, как описано в четырнадцатом объекте настоящего изобретения, металлический материал одновременно подвергают обезжиривающей обработке во время стадии контакта с обрабатывающим раствором.

В шестнадцатом объекте способа обработки поверхности металла, как описано в четырнадцатом или пятнадцатом объекте настоящего изобретения, металлический материал используют для электролиза в качестве катода на стадии контакта с обрабатывающим раствором.

В семнадцатом объекте способ обработки поверхности металла, как описано в любом объекте настоящего изобретения с четырнадцатого по шестнадцатый, включает стадию контакта с кислотой, заключающуюся в контакте металлического материала после стадии водной промывки с кислым водным раствором, содержащим, по меньшей мере, один металл, выбранный из группы, состоящей из кобальта, никеля, олова, меди, титана и циркония.

В восемнадцатом объекте способ обработки поверхности металла, как описано в любом объекте настоящего изобретения с четырнадцатого по семнадцатый, включает стадию контакта с полимерсодержащим раствором, заключающуюся в контакте металлического материала после стадии водной промывки с полимерсодержащим раствором, содержащим, по меньшей мере, одно соединение, выбранное из водорастворимых полимеров и вододиспергируемых полимеров.

В девятнадцатом объекте металлический материал обрабатывают способом обработки поверхности металла, как описано в любом объекте настоящего изобретения с четырнадцатого по восемнадцатый.

В двадцатом объекте металлический материал, как описано в девятнадцатом объекте настоящего изобретения, включает слой покрытия от поверхностной обработки на поверхности металлического материала, выбранного из группы, состоящей из металлического материала на основе железа и металлического материала на основе цинка, где слой покрытия от поверхностной обработки содержит, по меньшей мере, 10 мг/м2, по меньшей мере, одного элемента, выбраного из группы, состоящей из элементного циркония и элементного титана, и, по меньшей мере, 0.5 мг/м2 элементного кремния.

В двадцать первом объекте, металлический материал, как описано в девятнадцатом объекте настоящего изобретения, включает слой покрытия от поверхностной обработки на поверхности металлического материала, выбранного из группы, включающей металлический материал на основе алюминия и металлический материал на основе магния, где слой покрытия от поверхностной обработки содержит, по меньшей мере, 5 мг/м2, по меньшей мере, одного элемента, выбраного из группы, состоящей из элементного циркония и элементного титана, и, по меньшей мере, 0.5 мг/м2 элементного кремния.

В двадцать втором объекте металлического материала, как описано в двадцатом или двадцать первом объекте настоящего изобретения, массовое соотношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из элементного циркония и элементного титана, к элементному кремнию составляет от 0.5 до 50.

В соответствии с двадцать третьим объектом настоящего изобретения способ нанесения покрытия на металлический материал, в котором металлический материал подвергают обработке поверхности способом обработки поверхности металла по любому из объектов настоящего изобретения от четырнадцатого до восемнадцатого, и затем наносят покрытие.

Осуществление настоящего изобретения

Согласно настоящему изобретению описывается композиция для обработки поверхности металла на основе циркония и/или титана, включающая органосилоксан, который является продуктом поликонденсации органосилана и содержит в своей молекуле, по меньшей мере, две аминогруппы, в которой содержание элементного циркония и/или элементного титана, содержание органосилоксана и массовое соотношение элементного циркония и/или элементного титана к элементному кремнию, содержащемуся в органосилоксане, точно установлены, и, таким образом, описывается композиция для обработки поверхности металла, которая обладает улучшенными характеристиками укрывания металлической основы, улучшенным сцеплением пленки покрытия и коррозионной стойкостью и имеет отличную устойчивость при хранении.

Также описывается способ обработки поверхности металла для обработки поверхности металлического материала с использованием данной композиции для обработки поверхности металла, металлический материал, обработанный данным способом обработки поверхности металла, и способ нанесения покрытия на данный металлический материал.

ПРЕДПОЧТИТЕЛЬНЫЙ СПОСОБ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Вариант выполнения настоящего изобретения подробно описан ниже.

Композиция для обработки поверхности металла

Композиция для обработки поверхности металла согласно данному варианту выполнения изобретения используется для обработки поверхности металла и включает соединение циркония и/или соединение титана и органосилоксан, содержащий аминогруппы.

Далее, композицию для обработки поверхности металла согласно данному варианту выполнения изобретения разбавляют водой и доводят до состояния раствора для обработки поверхности металла, который используют для обработки поверхности металла.

[Компонент, представляющий собой соединение циркония и/или соединение титана]

Цирконий и/или титан, образующиеся из компонента, представляющего собой соединение циркония и/или титана и содержащегося в композиции для обработки поверхности металла, являются компонентом для образования пленки химического преобразующего покрытия. Образование на металлическом материале пленки химического преобразующего покрытия, включающего цирконий и/или титан, позволяет улучшить коррозионную стойкость и стойкость к истиранию металлического материала.

Когда металлический материал подвергается обработке поверхности композицией для обработки поверхности металла, включающей цирконий и/или титан согласно данному варианту выполнения изобретения, металл, составляющий металлический материал, вызывает растворение. При реакции растворения металла в присутствии фторида циркония и/или фторида титана образуются гидроксиды или оксиды циркония и титана путем отрыва фтора от ZrF6 2- и TiF6 2- соответственно ионами металла, вымываемыми в композицию для обработки поверхности металла, и за счет повышения рН у границы раздела фаз. Затем гидроксиды или оксиды циркония и/или титана осаждаются на поверхности металлического материала. Композиция для обработки поверхности металла согласно данному варианту выполнения является реакционноспособным средством химической преобразующей обработки и поэтому применима для химической преобразующей обработки металлического материала сложной формы. Кроме того, химическая реакция формирует пленку химического преобразующего покрытия, прочно связанную с металлическим материалом, которую можно подвергать промывке водой после химической преобразующей обработки.

Соединение циркония не ограничено каким-либо специальным образом, и его примеры включают фторцирконаты щелочных металлов, такие как K6ZrF6, фторцирконаты, такие как (NH4)2ZrF6, растворимые фторцирконаты, такие как H2ZrF6, фторид циркония, оксид циркония, цирконилнитрат, карбонат циркония и тому подобные.

Соединение титана не ограничено каким-либо специальным образом, и его примеры включают фтортитанаты щелочных металлов, фтортитанаты, такие как (NH4)2TiF6, растворимые фтортитанаты типа фтортитановых кислот, таких как H2TiF6, фторид титана, оксид титана и тому подобные.

[Содержание циркония и/или титана]

Содержание циркония и/или титана в композиции для обработки поверхности металла согласно данному варианту выполнения находится в диапазоне от 10 м.д. до 10000 м.д. из расчета на элементный металл. Если содержание ниже 10 м.д., на металлический материал не может быть нанесено достаточное количество покрытия, а если оно выше 10000 м.д., дальнейшего улучшения не ожидается и экономическая эффективность снижается. Содержание более предпочтительно составляет от 50 м.д. до 1000 м.д. из расчета на элементный металл и более предпочтительно от 50 м.д. до 600 м.д. из расчета на элементный металл.

[Органосилоксан]

Композиция для обработки поверхности металла согласно данному варианту выполнения содержит органосилоксан, который является продуктом поликонденсации органосилана и содержит в своей молекуле, по меньшей мере, две аминогруппы. Примеры органосилана включают таковые, представленные следующей общей формулой (1):

где m равно 0, 1 или 2; R1 представляет собой -Cl, -SH, -N=C=O, -NH2, -CH=CH2 или заместитель, представленный следующими химическими формулами от (2) до (9) и общей формулой (10); R2 представляет собой алкиленовую группу или аминоалкильную группу, содержащую от одного до шести атомов углерода; R3 представляет собой -OH, -OR5 или -R6 (R5 и R6 каждый представляют собой алкильную группу, содержащую от одного до шести атомов углерода); R4 представляет собой алкильную группу, содержащую от одного до трех атомов углерода:

где R7 представляет собой атом водорода, аминоалкильную группу, содержащую от одного до шести атомов углерода, или алкильную группу, содержащую от одного до шести атомов углерода; R8 представляет собой атом водорода или аминоалкильную группу, содержащую от одного до шести атомов углерода.

Конкретные примеры органосилана включают винилтрихлорсилан, винилтриметоксисилан, винилтриэтоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилметилдиэтоксисилан, 3-глицидоксипропилтриэтоксисилан, п-стирилтриметоксисилан, 3-метакрилоксипропилметилдиметоксисилан, 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилметилдиэтоксисилан, 3-метакрилоксипропилтриэтоксисилан, 3-акрилоксипропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропилметилдиметоксисилан, N-(2-аминоэтил)-3-аминопропилтриметоксисилан, N-2(аминоэтил)-3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-триэтоксисилил-N-(1,3-диметил-бутилиден)пропиламин, N-фенил-3-аминопропилтриметоксисилан, гидрохлорид N-(винилбензил)-2-аминоэтил-3-аминопропилтриметоксисилана, 3-уреидопропилтриэтоксисилан, 3-хлорпропилтриметоксисилан, 3-меркаптопропилметилдиметоксисилан, 3-меркаптопропилтриметоксисилан, бис(триэтоксисилилпропил)тетрасульфид, 3-изоцианатпропилтриэтоксисилан и коммерчески доступные силановые сшивающие агенты, содержащие аминогруппу. В качестве силановых сшивающих агентов могут применяться такие соединения как КВМ-403, КВМ-602, КВМ-603, КВЕ-603, КВМ-903, КВЕ-903, КВЕ-9103, КВМ-573 (производства Shin-Etsu Chemical Co., Ltd.), и XS1003 (производства Chisso Corporation).

Органосилоксан действует как на поверхности металлического материала, так и на пленке покрытия, образующейся после обработки поверхности металла, улучшая сцепление между ними. Предполагается, что данный эффект достигается следующим образом: алкоксигруппа в органосилоксане гидролизуется с образованием силанола, который действует на поверхности металлического материала посредством водородных связей, а аминогруппы органосилоксана действуют на пленке покрытия посредством химических связей или водородных связей, что улучшает сцепление между пленкой покрытия и металлическим материалом. Более конкретно, органосилоксан, содержащийся в пленке химического преобразующего покрытия, действует как на металлическом материале, так и на пленке покрытия, улучшая сцепление между ними.

Органосилоксан, содержащий, по меньшей мере, две аминогруппы в молекуле, получают поликонденсацией органосилана, содержащего аминогруппу. Органосилоксан может представлять собой продукт моноконденсации или соконденсации. Однако в случаях, когда органосилоксан представляет собой продукт соконденсации, необходимым является только, чтобы, по меньшей мере, один органосилан, по меньшей мере, из двух использующихся органосиланов содержал аминогруппу. Композиция для обработки поверхности металла может приобретать свойства, придаваемые функциональными группами, отличными от аминогруппы, если органосилоксан получен таким образом, чтобы он содержал, по меньшей мере, две аминогруппы, путем соконденсации органосилана без аминогрупп с органосиланом, имеющим аминогруппу.

Органосилан, содержащий иминогруппу и/или аминогруппу, включен как органосилан, содержащий аминогруппу. В упомянутой выше общей формуле (1) он относится к органосиланам, у которых R1 представляет собой аминогруппу или группу атомов, содержащую аминогруппу, и R2 представляет собой иминогруппу или группу атомов, содержащую иминогруппу. При использовании органосилана, содержащего терминальную аминогруппу, или органосилана, содержащего упомянутую выше иминогруппу, предполагается, что может быть получено конечное сцепление с пленкой покрытия, описанной выше. Однако предполагается, что наиболее впечатляющие результаты достигаются при использовании органосилана, содержащего терминальную аминогруппу.

Для органосилоксана согласно данному варианту выполнения предпочтительно, чтобы органосилан содержал в сумме, по меньшей мере, две из аминогрупп и/или иминогрупп в одной молекуле. Поскольку число аминогрупп и/или иминогрупп в органосилоксане можно повысить использованием органосилана, содержащего, по меньшей мере, две аминогруппы, связанные с концами, предполагается, что сцепление с пленкой покрытия можно дополнительно улучшить, как описано выше.

Органосилан, содержащий аминогруппу, согласно приведенной выше общей формуле (1) предпочтительно представляет собой N-(2-аминоэтил)-3-аминопропилтриметоксисилан, в котором m равно 0; R1 представляет собой -NHC2H4NH2; R2 представляет собой -C3H6NHC2H4- и R4 представляет собой метильную группу, 3-аминопропилтриэтоксисилан, в котором m равно 0; R1 представляет собой -NH2; R2 представляет собой пропиленовую группу и R4 представляет собой метильную группу, N-(2-аминоэтил)-3-аминопропилтриэтоксисилан и 3-аминопропилтриметоксисилан.

Примеры органосилоксана, который является продуктом поликонденсации таких органосиланов и содержит в молекуле, по меньшей мере, две аминогруппы, включают представленные в следующих общих формулах с (11) по (15), и также включают пентамер или более тяжелые органосилоксаны. В следующих общих формулах с (11) по (15), R представляет собой -C3H6NHC2H4NH2, или -C3H6NH2 и им подобные.

Органосилоксан согласно данному варианту выполнения изобретения содержит в молекуле, по меньшей мере, две аминогруппы. Эти, по меньшей мере, две аминогруппы в органосилоксане рассматриваются как улучшающие сцепление с пленкой покрытия, и основность аминогрупп способствует соосаждению органосилоксана с образованием пленки покрытия во время формирования пленки химического преобразующего покрытия циркония или титана. Соответственно, нанесение пленки и сцепление можно улучшить с помощью композиции для химической преобразующей обработки, содержащей органосилоксан, который является продуктом моноконденсации органосилана, изображенного на приведенной выше общей формуле (1), или соконденсации органосилана, изображенного на приведенной выше общей формуле (1).

Использующийся в данном варианте выполнения изобретения органосилоксан представляет собой продукт поликонденсации органосилана, изображенного на приведенной выше общей формуле (1), и содержит в молекуле, по меньшей мере, две аминогруппы. Поэтому считают, что после полимеризации он не претерпевает быстрого гидролиза до мономеров при разбавлении. В качестве причины устойчивости данного органосилоксана в водном растворе рассматривают то, что энергия связи Si-O-Si в органосилоксане значительно выше, чем энергия связи Si-O-C. Кроме того, в качестве причины устойчивости в водном растворе органосилоксана, содержащего аминогруппы, рассматривают то, что силанол нейтрализуется аминогруппами, и неспаренные электроны на атомах азота координируются с атомами кремния, уменьшая поляризацию в силаноле. Предполагается, что на описанные эффекты оказывают влияние описанные выше иминогруппы, а также описанные выше терминальные аминогруппы. Соответственно, органосилоксан относительно устойчив, даже если его смешивают с композицией для обработки поверхности металла, и, таким образом, он фактически входит в состав пленки химического преобразующего покрытия, внося вклад в улучшение сцепления пленки химического преобразующего покрытия.

Композиция для обработки поверхности металла согласно данному варианту выполнения может дополнительно содержать органосилан, непрореагировавший в реакции поликонденсации органосилоксана. Непрореагировавший органосилан означает, что органосилан не вступил в реакцию поликонденсации, и также включает органосилан, образовавшийся при гидролизе органосилоксана, являющегося продуктом поликонденсации.

Подобно органосилоксану непрореагировавший органосилан включает органосилан, содержащий аминогруппу. Поэтому при вхождении в состав пленки химического преобразующего покрытия он будет вносить вклад в повышение сцепления данной пленки. Однако непрореагировавший органосилан менее склонен внедряться в пленку химического преобразующего покрытия, чем органосилоксан. Причиной этого, скорее всего, является то, что органосилоксан является продуктом поликонденсации и вследствие этого содержит больше аминогрупп в молекуле, чем органосилан; поэтому, вследствие описанного выше эффекта аминогрупп, органосилоксан во время образования пленки легче подвергается соосаждению в составе пленки химического преобразующего покрытия циркония или титана, чем органосилан. В соответствии с этим, в случае, когда присутствует непрореагировавший органосилан, как описано в данном варианте выполнения, Степень поликонденсации органосилоксана, представленная следующей формулой (1), является важным фактором для улучшения сцепления. Более конкретно, сцепление можно улучшить надлежащим контролем Степени поликонденсации органосилоксанов:

где масса органосилоксана означает общую массу димеров и более тяжелых олигомеров органосилоксана и не включает массу непрореагировавшего органосилана.

В особенности, Степень поликонденсации предпочтительно составляет, по меньшей мере, 40%. Если Степень поликонденсации составляет менее 40%, количество включенного в состав пленки органосилоксана понижено, что может привести к отсутствию улучшения сцепления. Степень поликонденсации предпочтительно составляет, по меньшей мере, 50%, более предпочтительно, по меньшей мере, 70% и наиболее предпочтительно, по меньшей мере, 80%.

Степень поликонденсации органосилоксанов определяют исследованием органосилоксана методом 29Si-ЯМР. Конкретнее, когда органосилан как сырой материал представляет собой R9-Si(OR10)3 (где R10 является алкильной группой) или R9-Si(OR10)m(OH)3-m (где m равно 0, 1, 2 или 3) в реакционном растворе, где атомы кремния не связаны с другими атомами кремния, входящими в состав органосилоксана, они считаются непрореагировавшим органосиланом (мономером), в то время как остальное считается поликонденсированным органосилоксаном, и Степень поликонденсации определяют по формуле (1), описанной выше.

В органосилоксане массовое соотношение общего количества тримеров и более тяжелых олигомеров органосилана к общему количеству непрореагировавшего органосилана и димера органосилана предпочтительно составляет единицу или более. Когда массовое соотношение составляет единицу или более, количество тримеров или более тяжелых олигомеров, содержащих в молекуле, по меньшей мере, две аминогруппы, возрастает, что может приводить к дальнейшему повышению сцепления. Определение димеров и олигомеров (полимеров) органосилана также проводят исследованием методом 29Si-NMR, как в случае определения Степени поликонденсации.

Органосилоксан не органичивается каким-либо специальным образом в отношении молекулярного веса, но предпочтительно является димером и более предпочтительно тримером или более тяжелым олигомером для облегчения внедрения в гидроксиды или оксиды циркония и/или титана и улучшения сцепления с пленкой покрытия. Вследствие этого реакцию поликонденсации предпочтительно проводят в условиях, способствующих гидролизу и поликонденсации органосиланов. Условиями, способствующими гидролизу и поликонденсации органосиланов, являются, например, условия реакции, включающие спирт в качестве растворителя, или условия реакции, которые больше подходят для описанной выше соконденсации, чем для моноконденсации. Кроме того, когда реакция проходит в условиях относительно высокой концентрации органосилана, получается органосилоксан с более высоким молекулярным весом и более высокой Степенью поликонденсации. В частности, реакцию поликонденсации предпочтительно осуществляют в условиях, когда концентрация органосилана находится в диапазоне от 5% до 70% по массе. Концентрация органосилана более предпочтительно составляет от 5% до 50% по массе, еще более предпочтительно от 5% до 40% по массе и еще более предпочтительно от 5% до 30% по массе.

В дополнение к упомянутому выше сцеплению органосилоксан предпочтительно является устойчи