Электретные полотна с добавками для увеличения заряда

Иллюстрации

Показать всеПредлагаются электретные полотна, которые содержат смесь термопластичной смолы и добавки для создания заряда. Добавки для создания заряда включают замещенные сложным эфиром и замещенные амидом трианилинотриазиновые материалы. Полотна, изготовленные из смесей, могут иметь форму пленок или полотен нетканого волокнистого материала. Полотно нетканого микроволокнистого материала пригодно для использования в качестве фильтрующей среды. Изобретение позволяет получить электретные полотна, которые легко могут быть заряжены с помощью различных механизмов зарядки, таких как коронный заряд, возбуждаемый постоянным током, гидрозарядка или их комбинация. Указанные электретные полотна обладают способностью к относительно продолжительному сохранению заряда. 3 н. и 22 з.п. ф-лы, 5 пр., 3 табл.

Реферат

Область техники

Изобретение относится к электретным полотнам, включая нетканые волокнистые полотна, такие как нетканые термопластичные микроволокнистые полотна, содержащие добавки для увеличения заряда, и их применению.

Известный уровень техники

Электрет представляет собой диэлектрический материал, обладающий квазипостоянным электрическим зарядом. Электреты используются в различных устройствах, включая, например, липкие пленки, воздушные фильтры, фильтрующие противогазы и респираторы, и в качестве электростатических элементов в электроакустических устройствах, таких как микрофоны, наушники и электрографические регистрирующие устройства.

Рабочие характеристики микроволокнистых полотен, используемых для фильтрации аэрозолей, могут быть улучшены путем придания волокнам электрического заряда, с образованием электретного материала. В частности, электреты эффективно улучшают улавливание частиц аэрозольными фильтрами. Известен ряд способов формования из электретных материалов микроволокнистых полотен. Такие способы включают, например, бомбардировку изготавливаемых аэродинамическим способом волокон на выходе из фильер, при формовании волокон, электрически заряженными частицами, такими как электроны или ионы. Другие способы включают, например, создание заряда волокна после формования полотна с помощью коронного разряда, возбуждаемого постоянным током, или придание заряда листовому волокнистому материалу путем кардования и/или накалывания иглами (трибозарядка). Недавно был описан способ, при котором струи воды или поток водяных капель ударяют в нетканое полотно под давлением, достаточным для создания электретного заряда, улучшающего фильтрацию (гидрозарядка).

Сущность изобретения

Продолжает существовать потребность в электретных полотнах с улучшенными свойствами. В данном описании предусматриваются электретные полотна, содержащие добавки для увеличения заряда. Такие добавки для увеличения заряда обеспечивают получение электретных полотен, которые могут быть легко заряжены с помощью различных механизмов зарядки, таких как коронный разряд, возбуждаемый постоянным током, гидрозарядка или их комбинация. Кроме того, электретные полотна, содержащие добавки для увеличения заряда, обладают способностью к относительно продолжительному сохранению заряда.

В некоторых вариантах исполнения, описание предусматривает электретное полотно, содержащее термопластичную смолу, и создающую заряд добавку, содержащую замещенный сложным эфиром и/или замещенный амидом трианилинотриазиновый материал. Электретное полотно может иметь форму нетканого волокнистого полотна или даже нетканого микроволокнистого полотна.

В других вариантах исполнения, описание предусматривает электретную фильтрующую среду, содержащую нетканое микроволокнистое полотно, включающую смесь термопластичной смолы и создающей заряд добавки, содержащей замещенный сложным эфиром и/или замещенный амидом трианилинотриазиновый материал. Электретная фильтрующая среда может представлять собой дыхательный фильтр, фильтр системы комнатной вентиляции, фильтр автомобильной вентиляционной системы, фильтр установки кондиционирования воздуха, фильтр печи, фильтр комнатного воздухоочистителя, фильтр пылесоса или фильтр компьютерного дисковода.

Также раскрыты способы изготовления электретного полотна, включающие обеспечение термопластичного материала, обеспечение перерабатываемой в расплавленном состоянии добавки для создания заряда, содержащей замещенный сложным эфиром и/или замещенный амидом трианилинотриазиновый материал, смешение в расплавленном состоянии термопластичного материала и добавки для создания заряда и аэродинамическое формование смешанных термопластичного материала и добавки для создания заряда с образованием полотна микроволокнистого материала и зарядку полотна.

Детальное описание

Электретные полотна, пригодные для использования в соответствии с настоящим изобретением, включают смесь термопластичной смолы и добавки для создания заряда. Полотна, изготовленные из таких смесей, обладают улучшенными свойствами по сравнению с полотнами, изготовленными из одних лишь термопластичных смол. Пригодные добавки для создания заряда включают замещенные сложным эфиром и замещенные амидом трианилинотриазиновые материалы.

Электретные полотна могут иметь различную форму. Например, полотно может представлять собой сплошную или пористую пленку или волокнистое полотно. Волокнистые полотна являются особенно пригодными для изготовления фильтрующей среды. В некоторых вариантах исполнения полотно представляет собой нетканое микроволокнистое полотно. Типично, микроволокна имеют диаметр 1-100 микрометров.

Термины в единственном числе используются взаимозаменяемо с "по меньшей мере один" для обозначения одного или нескольких описываемых элементов.

Термин "алкил" относится к одновалентной группе, являющейся радикалом алкана, который представляет собой насыщенный углеводород. Алкил может быть линейным, разветвленным, циклическим или их комбинациями и типично содержит от 1 до 20 атомов углерода. В некоторых вариантах исполнения, алкильная группа содержит от 1 до 18, от 1 до 12, от 1 до 10, от 1 до 8, от 1 до 6 или от 1 до 4 атомов углерода. Примеры алкильных групп включают, без ограничений, метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил (т-бутил), н-пентил, н-гексил, циклогексил, н-гептил, н-октил и этилгексил.

Термин "гетероалкил" относится к алкильной группе, которая содержит гетероатомы. Такие гетероатомы могут быть галогенами, такими как фтор, хлор, бром или йод, или другими атомами, такими как азот, кислород или сера. Примером гетероалкильной группы является полиоксиалкильная группа, такая как

-СН2СН2(ОСН2СН2)nОСН2СН2.

Термин "замещенный алкил" относится к алкильной группе, которая содержит заместители, расположенные вдоль основной углеводородной цепи. Такие заместители могут быть алкильными группами, гетероалкильными группами или арильными группами. Примером замещенной алкильной группы является бензильная группа.

Термин "арил" относится к ароматической карбоциклической группе, представляющей собой радикал, содержащий от 1 до 5 колец, которые могут быть соединены между собой или сконденсированы. Арильная группа может быть замещена алкильной или гетероалкильной группами. Примером арильной группы является фенильная группа.

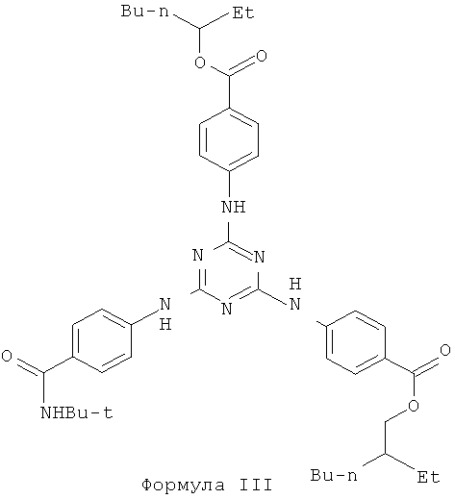

Термин "замещенный трианилинотриазин" относится к материалу, в котором 3 замещенных анилиновых кольца присоединены к триазиновому кольцу, как показано в Формуле I, в которой R1, R2 и R3 являются заместителями трианилинотриазинового материала. В тех случаях, когда термины "замещенный сложным эфиром" и "замещенный амидом" используются в сочетании с "замещенным трианилинотриазином", это означает, что группы R1, R2 и R3 каждая независимо присоединены к анилиновому кольцу с помощью сложноэфирной (-С(О)-О-) или амидной (-C(O)NR-) связи, где R в данном случае обозначает атом водорода или алкильную группу:

Термины "полимер" и "полимерный материал" относятся как к материалам, изготовленным из одного мономера, таким как гомополимер, так и к материалам, изготовленным из двух или более мономеров, таким как сополимер, терполимер и т.п. Аналогично, термин "полимеризоваться" относится к способу изготовления полимерного материала, который может быть гомополимером, сополимером, терполимером и т.п. Термины "сополимер" и "сополимерный материал" относятся к полимерному материалу, изготовленному из по меньшей мере двух мономеров.

Термины "комнатная температура" и "температура окружающей среды" используются взаимозаменяемо для обозначения температур в интервале значений от 20 до 25°C.

Термин "перерабатываемый в виде расплава", в используемом тут значении, относится к композиции, которая может превращаться, например, под действием тепла и давления из твердого вещества в вязкую жидкость. Композиция должна быть пригодной для переработки в виде расплава без протекания химических превращений, деградации или потери пригодности для использования по предполагаемому назначению.

Если не указано иное, все числа, выражающие характерные размеры, количества и физические свойства, используемые в описании и формуле изобретения, должны рассматриваться как модифицированные во всех случаях термином "примерно". Соответственно, если не указано иное, приведенные числа являются приблизительными значениями, которые могут меняться в зависимости от желательных свойств с учетом приведенного тут описания.

Термопластичные смолы, пригодные для использования по настоящему изобретению, включают любые термопластичные непроводящие полимеры, способные иметь высокую величину захваченного электростатического заряда при формовании полотна и зарядке. Типично, такие смолы имеют удельное сопротивление постоянному току более 1014 Ом·см при температуре предполагаемого применения. Полимеры, способные приобретать захваченный заряд, включают полиолефины, такие как полипропилен, полиэтилен и поли-4-метил-1-пентен; поливинилхлорид; полистирол; поликарбонаты и сложные полиэфиры. Особенно пригодные материалы включают полипропилен, поли-4-метил-1-пентен, их смеси или сополимеры, полученные из по меньшей мере одного из пропилена и 4-метил-1-пентена.

Добавки для создания заряда представляют собой замещенные сложным эфиром и/или замещенные амидом трианилинотриазиновые материалы. Было обнаружено, что материалы со сложноэфирными и/или амидными заместителями на анилиновых кольцах обеспечивают более высокие показатели сохранения электретного заряда по сравнению с заместителями, представляющими собой, например, простые алкильные группы. Типично, добавки для создания заряда являются перерабатываемыми в виде расплава материалами. Особенно пригодные добавки для создания заряда включают материалы, описанные формулой II.

где каждый Z1, Z2 и Z3 независимо обозначает -OR4 (замещенные сложным эфиром) или -NR5R6 (замещенные амидом) и где каждый R4 независимо обозначает алкильную группу, замещенную алкильную группу, гетероалкильную группу или арильную группу; каждый R независимо обозначает Н или алкильную группу, замещенную алкильную группу, гетероалкильную группу или арильную группу; каждый R6 независимо обозначает алкильную группу, замещенную алкильную группу, гетероалкильную группу или арильную группу. В некоторых вариантах исполнения, каждый Z1, Z2 и Z3 независимо обозначает -OR4, где каждый R4 независимо обозначает линейную или разветвленную алкильную группу, содержащую от 1 до 20 атомов углерода. В других вариантах исполнения, каждый Z1 и Z2 независимо обозначает -OR4, где каждый R4 независимо обозначает линейную или разветвленную алкильную группу, содержащую от 1 до 20 атомов углерода, и Z3 обозначает -NR5R6, где R5 обозначает Н или линейную или разветвленную алкильную группу, содержащую от 1 до 20 атомов углерода, и R6 обозначает линейную или разветвленную алкильную группу, содержащую от 1 до 20 атомов углерода.

Примеры пригодных добавок для создания заряда включают, например, 2,4,6-трианилино-п-(карбо-2'-этилгексил-1'-окси)-1,3,5-триазин, коммерчески доступный от BASF, Ludwigshafen, Germany, как UVINUL Т-150, изображенный на Формуле III ниже (Et обозначает этильную группу, Bu-n обозначает н-бутильную группу, и Bu-t обозначает трет-бутильную группу); 4,4'-[[6-[[4-[[(1,1-диметилэтил)амино]карбонил]фенил]амино]-1,3,5-триазин-2,4-диил]диимино]бис-бензойной кислоты бис(2-этилгексиловый) сложный эфир, коммерчески доступный от 3V Bergamo, Italy, как UVASORB НЕВ, изображенный на Формуле IV ниже; 2,4,6-трианилино(п-карботетрадецилокси)-1,3,5-триазин, изображенный на Формуле V ниже; 2,4,6-трианилино(п-карбооктадецилокси)-1,3,5-триазин, изображенный на Формуле VI ниже; и их смеси.

Типично, добавка для создания заряда входит в состав смеси термопластичная смола/добавка для создания заряда в количестве в интервале значений от 0,1 до 5% мас. в пересчете на общий вес смеси. В некоторых вариантах исполнения, добавка для создания заряда присутствует в количествах в интервале значений от 0,1 до 3% мас. или от 0,25 до 2% мас.

Смесь термопластичной смолы и добавки для создания заряда может быть приготовлена хорошо известными способами. Типично, смесь перерабатывают с использованием методов экструзии из расплава, так чтобы смесь могла быть предварительно смешана с образованием гранул при проведении периодического процесса, или термопластичная смола и добавка для создания заряда могут быть смешаны в экструдере при проведении непрерывного процесса. В случаях использования непрерывного процесса, термопластичная смола и добавка для создания заряда могут быть предварительно смешаны в виде твердых веществ или могут по отдельности добавляться в экструдер для проведения смешения в расплавленном состоянии.

Примеры смесителей для расплавов, которые могут быть использованы для получения предварительно смешанных гранул, включают устройства, обеспечивающие дисперсионное смешение, дистрибутивное смешение или комбинацию дисперсионного и дистрибутивного смешения. Примеры периодических способов включают способы с использованием BRABENDER (например, BRABENDER PREP CENTER, коммерчески доступный от фирмы C.W.Brabender Instruments, Inc.; South Hackensack, NJ) или оборудования для внутреннего смешения и вальцевания BANBURY (например, оборудование, поставляемое фирмой Farrel Co.; Ansonia, СТ). После периодического смешения, полученная смесь может быть немедленно охлаждена и может храниться при температуре ниже температуры плавления смеси для последующей переработки.

Примеры непрерывных способов включают одношнековое экструдирование, двухшнековое экструдирование, дисковое экструдирование, одношнековое экструдирование с возвратно-поступательным движением и штифтовое одношнековое экструдирование. Непрерывные способы могут включать использование дистрибутивных элементов, таких как кавитационные червячные смесители (например, СТМ, коммерческий доступный от фирмы RAPRA Technology, Ltd.; Shrewsbury, England) и стержневые смесительные элементы, статические смесительные элементы или дисперсионные смесительные элементы (например, коммерчески доступные смесительные элементы MADDOCK или смесительные элементы SAXTON).

Примеры экструдеров, которые могут быть использованы для экструзии предварительно смешанных гранул, изготовленных периодическим способом, включают такие же типы оборудования, как и описанные выше для непрерывной переработки. Пригодные условия экструзии в общем соответствуют условиям, пригодным для экструдирования смол без добавок.

Экструдированная смесь термопластичной смолы и добавки для создания заряда может перерабатываться методами литья в пленки или листы или нанесения покрытий или аэродинамическим методом из расплава в нетканые волокнистые полотна с использованием известных методик. Нетканые микроволокнистые полотна, изготовленные аэродинамическим методом из расплава, являются особенно пригодными для использования в качестве фильтрующей среды.

Нетканые микроволокнистые электретные фильтры, изготовленные аэродинамическим методом из расплава, являются особенно пригодными для использования в качестве элемента воздушного дыхательного фильтра, такого как фильтрующий респиратор, или в таких областях применения, как бытовые и промышленные кондиционеры воздуха, воздухоочистители, пылесосы, фильтры медицинских воздухопроводов и системы кондиционирования воздуха для автомобилей, и в обычном оборудовании, таком как компьютеры, компьютерные дисководы и электронное оборудование. При использовании в респираторах, электретные фильтры могут представлять собой формованные или сложенные респираторы-полумаски, сменные картриджи или коробки или предварительные фильтры.

Микроволокнистые материалы аэродинамического метода производства, пригодные для использования по настоящему изобретению, могут быть изготовлены, как описано в Van A. Wente, "Superfine Thermoplastic Fibers", Industrial Engineering Chemistry, vol.48, pp.1342-1346, и в отчете Naval Research Laboratories №4364, опубликованном 25 мая 1954 г. и озаглавленном "Manufacture of Super Fine Organic Fibers", Van A. Wente et al.

Пригодные микроволокнистые материалы аэродинамического метода производства для волокнистых электретных фильтров типично имеют эффективный диаметр волокна от примерно 3 до 30 микрометров, в некоторых вариантах исполнения - от примерно 7 до 15 микрометров, при расчете в соответствии с методикой, описанной Davies, C.N., "The Separation of Airborne Dust and Particles", Institution of Mechanical Engineers, London, Proceedings IB, 1952.

В полотне может также присутствовать штапельное волокно. Присутствие штапельного волокна, в общем, обеспечивает более эластичное, менее плотное полотно, чем микроволокнистое полотно, изготовленное только выдувным формованием. Предпочтительно, присутствует не более примерно 90% мас. штапельного волокна, более предпочтительно - не более примерно 70% мас. Примеры полотен, содержащих штапельное волокно, раскрыты в патенте США №4118531 (Hauser).

Материал дисперсных сорбентов, таких как активированный уголь или оксид алюминия, также может быть включен в состав полотна. Такие дисперсные материалы могут присутствовать в количестве до примерно 80% об. от полотна. Примеры полотен, наполненных дисперсными частицами, описаны, например, в патенте США №3971373 (Braun), патенте США №4100324 (Anderson) и патенте США №4429001 (Kolpin et al).

Электретная фильтрующая среда, изготовленная в соответствии с настоящим изобретением, в общем, имеет базовый вес в интервале значений от примерно 10 до 500 г/м2 и, в некоторых вариантах исполнения, от примерно 10 до 100 г/м2. При изготовлении микроволокнистых полотен аэродинамического способа производства, базовый вес может контролироваться, например, путем изменения скорости коллектора или производительности фильеры. Толщина фильтрующей среды типично составляет примерно от 0,25 до 20 миллиметров и, в некоторых вариантах исполнения, от примерно 0,5 до 2 миллиметров. Электретная фильтрующая среда и смола, из которой она изготавливается, не должны подвергаться какой-либо ненужной обработке, которая может увеличить ее электрическую проводимость, например, путем воздействия ионизирующей радиации, гамма-лучей, ультрафиолетового облучения, пиролиза, окисления и т.д.

Электретное полотно может быть заряжено во время его формования, или полотно может быть заряжено после формования полотна. В случае электретной фильтрующей среды, среда обычно заряжается после формования полотна. В общем, могут быть использованы любые стандартные способы зарядки, известные специалистам. Например, зарядка может быть осуществлена различными способами, включая зарядку коронным разрядом постоянного тока и гидрозарядку. Также может быть использована комбинация таких способов.

Примеры пригодных процессов коронных разрядов постоянного тока описаны в переизданном патенте США №30782 (van Turnhout), переизданном патенте США №31285 (van Turnhout), переизданном патенте США №32171 (van Turnhout), патенте США №4215682 (Davis et al.), патенте США №4375718 (Wadsworth et al.), патенте США №5401446 (Wadsworth et al.), патенте США №4588537 (Klaase et al.) и патенте США №4592815 (Nakao).

Гидрозарядка полотна осуществляется путем направления струй воды или потока водяных капель на полотно под давлением, достаточным для создания у полотна усиливающего фильтрацию электретного заряда. Давление, необходимое для достижения оптимальных результатов, меняется в зависимости от типа используемого разбрызгивателя, типа полимера, из которого сформовано полотно, типа и концентрации добавок к полимеру, толщины и плотности полотна и от того, проводится ли перед гидрозарядкой предварительная обработка, такая как обработка поверхности коронным разрядом постоянного тока. Обычно, пригодными являются давления в интервале значений от примерно 10 до 500 psi (69-3450 кПа). Обычно дистиллированная или деионизированная вода является для гидрозарядки более предпочтительной, чем водопроводная вода.

Струи воды или поток водяных капель могут быть обеспечены любыми пригодными средствами распыления. Аппарат, пригодный для гидравлического спутывания волокна, обычно пригоден для использования в способе по настоящему изобретению, хотя при гидрозарядке операция осуществляется при более низких давлениях, чем при гидроспутывании. Подразумевается, что гидрозарядка включает способ, описанный в патенте США №5496507 (Angadjivand), и другие различные производные способы придания электретного заряда с использованием процесса смачивания и удаления жидкости, как описано, например, в японской патентной заявке №JP 2002161467 (Horiguchi), японской патентной заявке №JP 2002173866 (Takeda), японской патентной заявке №JP 2002115177 (Takeda), японской патентной заявке №JP 2002339232 (Takeda), японской патентной заявке №JP 2002161471 (Takeda), японском патенте №3780916 (Takeda), японской патентной заявке №JP 2002115178 (Takeda), японской патентной заявке №JP 2003013359 (Horiguchi), патенте США №6969484 (Horiguchi), патенте США №6454986 (Eitzman), японской патентной заявке №JP 2004060110 (Masumori), японской патентной заявке №JP 2005131485 (Kodama) и японской патентной заявке №JP 2005131484 (Kodama).

На практике, может существовать значительный промежуток времени между моментом зарядки полотна электретного фильтра и временем его использования. Этот период включает время, необходимое для перевозки, хранения и т.д., и может быть связан с различными температурными условиями. Желательно, чтобы созданный на полотне заряд сохранялся.

Для моделирования этих соображений, были разработаны различные протоколы фильтрационных испытаний и испытаний на ускоренное старение. Эти испытания включают измерения прохождения аэрозоля через фильтрующее полотно с использованием стандартного тестового аэрозоля, такого как диоктилфталат (DOP), которое обычно представляют в виде процентной части аэрозоля, проходящего через фильтрующее полотно (% Pen), и измерения перепада давления на фильтрующем полотне (ΔР). По результатам этих двух измерений может быть рассчитана величина, известная как фактор качества (QF), по следующей формуле:

QF=-ln(% Pen/100)/ΔP,

где ln обозначает натуральный логарифм. Более высокие значения QF указывают на улучшенные показатели фильтрации, а меньшие значения QF эффективно коррелируют с пониженными показателями фильтрации. Фактор качества свежеизготовленного полотна, не подвергавшегося воздействию других сред, типично называется исходным фактором качества, "Q0". Более подробное описание измерения этих величин приведено в разделе примеров.

Для определения стабильности показателей фильтрации могут быть проведены испытания с ускоренным старением путем сравнения исходного фактора качества заряженных BMF-полотен с их фактором качества после хранения при разных температурах в течение различных периодов времени.

В одних испытаниях, полотна выдерживают в течение 72 часов при 71°C на воздухе. Такой фактор качества после старения при таких условиях типично обозначается "Q3". Степень сохранения рабочих характеристик рассчитывают по следующему уравнению:

% сохранения (Q3)=Q3 (после старения в течение 72 часов при 71 °C) / Q0 (исходный) 100%.

В более суровых условиях испытаний на ускоренное старение, полотна выдерживают в течение 9 часов при 100°C на воздухе. Этот фактор качества после старения в таких условиях типично обозначают "Q9". Степень сохранения рабочих характеристик рассчитывают по следующему уравнению:

% сохранения (Q9)=Q9 (после старения в течение 9 часов при 100 °C) / Q0 (исходный) 100%.

Типично, фильтрующая среда по настоящему изобретению имеет измеренные значения QF, равные 0,3 или выше при скорости набегающего потока 6,9 сантиметра в секунду. В некоторых вариантах исполнения, степень сохранения рабочих характеристик (Q3) составляет 90% или больше. В других вариантах исполнения, степень сохранения рабочих характеристик (Q3) равна 91%, 93%, 95% или больше или даже 100%. В некоторых вариантах исполнения, степень сохранения рабочих характеристик (Q9) составляет 90% или больше. В других вариантах исполнения, степень сохранения рабочих характеристик (Q9) равна 91%, 93%, 95% или больше или даже 100%.

Примеры

Эти примеры предназначены только для иллюстрации и не должны рассматриваться как ограничивающие объем приложенной формулы изобретения. Все части, процентные доли, соотношения и т.д. в примерах и в остальной части описания являются весовыми, если не указано иное. Растворители и другие используемые реагенты были получены от фирмы Sigma-Aldrich Chemical Company; Milwaukee, Wisconsin, если не указано иное.

| Таблица сокращений | |

| Сокращение или торговая марка | Описание |

| Добавка для создания заряда-1 | 2,4,6-трианилино-п-(карбо-2'-этилгексил-1'-окси)-1,3,5-триазин, изображенный на Формуле III выше, коммерчески доступен как "UVINUL Т-150" от фирмы BASF, Ludwigshafen, Germany. |

| Добавка для создания заряда-2 | 4,4'-[[6-[[4-[[(1,1-диметилэтил)амино]карбонил]фенил]амино]-1,3,5-триазин-2,4-диил]диимино]бис-бензойной кислоты бис(2-этилгексиловый) сложный эфир, изображенный на Формуле IV выше, коммерчески доступен как "UVASORB НЕВ" от фирмы 3V Bergamo, Italy. |

| Добавка для создания заряда-3 | 2,4,6-трианилино(п-карботетрадецилокси)-1,3,5-триазин, получен, как описано в разделе Синтез ниже. |

| Добавка для создания заряда-4 | 2,4,6-трианилино(п-карбооктадецилокси)-1,3,5-триазин, получен, как описано в разделе Синтез ниже. |

| Добавка для создания заряда-5 | N,N',N''-трис(4-тетрадецилфенил)-1,3,5-триазин-2,4,6-триамин, получен, как описано в разделе Синтез ниже. |

| Добавка для создания заряда-6 | N,N',N''-трис(4-октадецилфенил)-1,3,5-триазин-2,4,6-триамин, получен, как описано в разделе Синтез ниже. |

| Добавка для создания заряда-7 | N,N',N''--триоктадецил-1,3,5-триазин-2,4,6-триамин, получен, как описано в разделе Синтез ниже. |

| Добавка для создания заряда-8 | Поли[[6-[(1,1,3,3-тетраметилбутил)амино]-1,3,5-триазин-2,4-диил][(2,2,6,6-тетраметил-4-пиперидинил)имино]-1,6-гександиил[(2,2,6,6-тетраметил-4-пиперидинил)имино]]), коммерчески доступен как "CHIMASSORB 944" от фирмы Ciba Specialty Chemicals, Basel, Switzerland. |

| PP-1 | Полипропиленовая смола марки 1, ESCORENE PP 3746G, коммерчески доступна от фирмы Exxon-Mobil Corporation, Irving, TX. |

| РР-2 | Полипропиленовая смола марки 2, TOTAL PP3860, коммерчески доступна от фирмы Total Petrochemicals USA Inc., Houston, TX. |

| РР-3 | Полипропиленовая смола марки 3, TOTAL PP3960, коммерчески доступна от фирмы Total Petrochemicals USA Inc., Houston, TX. |

Способы испытаний

Испытания на фильтрацию

Образцы испытывали на % прохождения аэрозоля DOP (% Pen) и перепад давления (ΔР) и рассчитывали фактор качества (QF). Показатели фильтрации (% Pen и QF) нетканых микроволокнистых полотен оценивали с помощью автоматического прибора для тестирования фильтров AFT Model 8127 (доступен от фирмы TSI, Inc., St. Paul, MN) с использованием диоктилфталата (DOP) в качестве тестового аэрозоля и датчика давлений MKS, который измерял перепад давления (ΔР (мм Н2О)) на фильтре. Аэрозоль DOP номинально имеет монодисперсный срединный массовый диаметр частиц, равный 0,3 микрометра, и концентрацию перед полотном 100 мг/м3. Аэрозоль принудительно пропускался через образец фильтрующей среды с калиброванной объемной скоростью потока 42,5 литров/минуту (скорость набегающего потока 6,9 см/с) при отключенном ионизаторе аэрозоля. Общее время испытаний составляло 23 секунды (время установления режима 15 секунд, время замера 4 секунды и время продувки 4 секунды). Концентрацию аэрозоля DOP измеряли методом светорассеяния как перед, так и и после фильтрующей среды с помощью калиброванных фотометров. % Pen для DOP определяется как: % Pen=100×(концентрация DOP за фильтром/концентрация DOP перед фильтром). Для каждого материала выполнялось 6 отдельных измерений на разных участках BMF-полотна, и результаты усреднялись.

% Pen и ΔР использовали для расчета QF по следующей формуле:

QF=-ln(% Pen/100)/ΔP,

где ln обозначает натуральный логарифм. Более высокие величины QF указывают на улучшенные показатели фильтрации, а пониженные значения QF эффективно коррелируют с ухудшенными показателями фильтрации. Фактор качества только что изготовленного полотна, не подвергавшегося воздействию других сред, типично называется исходным фактором качества, "Q0".

Рабочие характеристики при ускоренном старении

С целью определения стабильности показателей фильтрации, проводились испытания на ускоренное старение путем сравнения исходного фактора качества заряженного полотна BMF с его фактором качества после выдерживания при разных температурах в течение разных периодов времени.

В одних испытаниях, полотна выдерживают в течение 72 часов при 71°C на воздухе. Такой фактор качества после старения в указанных условиях типично обозначают "Q3". Степень сохранения рабочих характеристик рассчитывают по следующему уравнению:

% сохранения (Q3)=Q3 (после старения в течение 72 часов при 71 °C) / Q0 (исходное) 100%.

В более суровых испытаниях на ускоренное старение, полотна выдерживают в течение 9 часов при 100°C на воздухе. Такой фактор качества после старения в указанных условиях типично обозначают "Q9". Степень сохранения рабочих характеристик рассчитывают по следующему уравнению.

% сохранения (Q9)=Q9 (после старения в течение 9 часов при 100 °C) / Q0 (исходное) 100%.

Примеры синтеза

Пример синтеза 1: Получение добавки для создания заряда 3

Под атмосферой азота смесь 1-тетрадеканола (96,3 г, 449 ммоль), пиридина (40 миллилитров) и дихлорметана (1000 миллилитров) нагревают до 30°C. Прибавляют порциями 4-нитробензоилхлорид (100 г, 539 ммоль) на протяжении периода времени в двадцать минут. Реакционную смесь нагревают до кипения под обратным холодильником в течение шестнадцати часов. Реакционную смесь промывают водой (2500 миллилитров). Органический слой концентрируют при пониженном давлении до твердого вещества желтого цвета. Прибавляют 1000 миллилитров гексана и смесь нагревают до кипения под обратным холодильником. Смесь охлаждают и фильтруют. Фильтрат концентрируют, получая твердое вещество желтого цвета. Твердое вещество желтого цвета дважды перекристаллизовывают из этанола, получая 77,0 г тетрадецил-4-нитробензоата в виде кристаллов желтого цвета.

При продувке азота, прибавляют 10% платины на угле (2,5 г) к смеси тетрадецил-4-нитробензоата (25 г, 69 ммоль) и этилацетата (250 миллилитров) в сосуде Парра. Сосуд помещают под давление водорода (49 psi, 3,3·105 Па) на шестнадцать часов. Прибавляют дихлорметан и реакционную смесь фильтруют через слой фильтрующего материала CELITE. Фильтрат концентрируют при пониженном давлении до твердого вещества желто-коричневого цвета. Это твердое вещество перекристаллизовывают из этанола, получая 15 г тетрадецил-4-аминобензоата в виде игольчатых кристаллов светло-желто-коричневого цвета.

Под атмосферой азота смесь тетрадецил-4-аминобензоата (45,6 г, 137 ммоль) и хлорангидрида циануровой кислоты (8,40 г, 45,6 ммоль) в ксилоле (460 миллилитров) нагревают до кипения под обратным холодильником в течение двадцати четырех часов. Реакционную смесь охлаждают до 90°C и промывают насыщенным водным бикарбонатом натрия (2500 миллилитров), а затем водой (3500 миллилитров). Белый осадок образуется при охлаждении ксилола в течение ночи. Белый осадок выделяют фильтрацией и промывают избытком ксилола. Твердое вещество перекристаллизовывают дважды из смеси 34:66 дихлорметан:метанол (750 миллилитров) и один раз из ксилола (300 миллилитров), получая 27,6 г 2,4,6-трианилино(п-карботетрадецилокси)-1,3,5-триазина в виде твердого вещества белого цвета.

Анализ состава: Рассчитано для C66H102N6O6: % С, 73,70; % Н, 9,56; % N, 7,81. Найдено: % С, 73,44; % Н, 9,37; % N, 7,62.

Пример синтеза 2: Получение добавки для создания заряда 4

Под атмосферой азота смесь 1-октадеканола (36 г, 210 ммоль), пиридина (20 миллилитров) и дихлорметана (500 миллилитров) нагревают до кипения под обратным холодильником. Спирт растворяется и раствору дают остыть до 5°C. Прибавляют порциями 4-нитробензоилхлорид (39,0 г, 210 ммоль) на протяжении периода времени в двадцать минут. Реакционную смесь нагревают до кипения под обратным холодильником в течение шестнадцати часов. Реакционную смесь промывают 250 миллилитрами воды. Водный слой промывают 250 миллилитрами дихлорметана. Органические слои объединяют и концентрируют при пониженном давлении до твердого вещества светло-желто-коричневого цвета. Прибавляют 500 миллилитров гексана и нагревают до кипения с обратным холодильником. Белый осадок образуется при охлаждении раствора до комнатной температуры. Собирают на фильтре белый осадок и концентрируют фильтрат до твердого вещества светло-желто-коричневого цвета. Твердое вещество перекристаллизовывают из этанола (500 миллилитров), получая 46 г октадецил-4-нитробензоата в виде твердого вещества белого цвета.

При продувке азота, прибавляют 10% платины на угле (2,0 г) к смеси октадецил-4-нитробензоата (23 г, 55 ммоль) и этилацетата (230 миллилитров) в сосуде Парра. Сосуд помещают под давление водорода (49 psi, 3,3·105 Па) на шестнадцать часов. Прибавляют хлороформ и фильтруют реакционную смесь через слой фильтрующего материала CELITE. Фильтрат концентрируют при пониженном давлении до твердого вещества светло-желто-коричневого цвета. Твердое вещество перекристаллизовывают из этанола, получая 18 г октадецил-4-аминобензоата в виде твердого вещества белого цвета.

Под атмосферой азота смесь октадецил-4-аминобензоата (40,1 г, 103 ммоль) и хлорангидрида циануровой кислоты (6,30 г, 34,2 ммоль) в ксилоле (350 миллилитров) нагревают до кипения под обратным холодильником в течение двадцати четырех часов. Реакционную смесь охлаждают до 90°C и перемешивают с 175 миллилитрами насыщенного водного бикарбоната натрия в течение двух часов. Белый осадок образуется при охлаждении смеси в течение ночи. Белый осадок выделяют фильтрацией и промывают избытком ксилола и водой. Твердое вещество перекристаллизовывают из смеси 90:10 хлороформ:метанол (500 миллилитров), получая 38,2 г 2,4,6-трианилино(п-карбооктадецилокси)-1,3,5-триазина в виде твердого вещества белого цвета.

Анализ состава: Рассчитано для C78H126N6O6. % С, 75,32; % Н, 10,21; % N, 6,76. Найдено: % С, 75,27; % Н, 10,16; % N, 6,72.

Пример синтеза 3: Получение добавки для создания заряда 5

Под атмосферой азота смесь 4-тетрадециланилина (50,0 г, 173 ммоль) и хлорангидрида циануровой кислоты (10,6 г, 57,6 ммоль) в ксилоле (500 миллилитров) нагревают до кипения под обратным холодильником в течение двадцати четырех часов. Реакционную смесь охлаждают до 90°C и промывают насыщенным водным бикарбонатом натрия (2500 миллилитров), а затем водой (3500 миллилитров). Белый осадок образуется при охлаждении ксилола в течение ночи. Белый осадок выделяют фильтрацией и промывают избытком ксилола. Твердое вещество перекристаллизовывают дважды из смеси 34:66 хлороформ:метанол (750 миллилитров) и один раз из ксилола (300 миллилитров), получая 30,0 г N,N',N''-трис(4-тетрадецилфенил)-1,3,5-триазин-2,4,6-триамина в виде твердого вещества белого цвета.

Анализ состава: Рассчитано для C63H102N6: % С, 80,20; % Н, 10,90; % N, 8,91. Найдено: % С, 80,16; % Н, 11,05; %N, 8,92.

Пример синтеза 4: Получение добавки для создания заряда 6

Под атмосферой азота смесь 4-октадециланилина (50 г, 145 ммоль) и хлорангидрида циануровой кислоты (8,9 г, 48 ммоль) в ксилоле (500 миллилитров) нагревают до кипения под обратным холодильником в течение двадцати четырех часов. Реакционную смесь охлаждают до 90°C и промывают насыщенным водным бикарбонатом натрия (2500 миллилитров), а затем водой (2500 миллилитров). Белый осадок образуется при охлаждении ксилола в течение ночи. Белый осадок выделяют фильтрацией и промывают избытком ксилола. Твердое вещество перекристалл