Гидромеханический пакер

Иллюстрации

Показать всеИзобретение относится к области строительства и эксплуатации нефтяных и газовых скважин и, в частности, к герметизации межколонного пространства скважин. Обеспечивает повышение надежности работы пакера. Между поверхностью поперечного сечения первого звена дифференциальной втулки-толкателя гидромеханического пакера, выполненной с возможностью передачи усилия на соседнее звено и поверхностью поперечного сечения соседнего звена дифференциальной втулки-толкателя, имеется зазор, превышающий 0,8 диаметра срезного элемента. С каждой стороны уплотнительного элемента установлена торцевая защита, состоящая из кольца-прижима, выполненного с возможностью прижима концевой части уплотнительного элемента. С кольцом-прижимом по наклонной поверхности, скошенной под углом 45°, контактирует разрезное кольцо, входящее в пару составных разрезных колец с П-образным замковым соединением, имеющих с каждой стороны наклонные поверхности с углом наклона 45°. Одна пара разрезных колец примыкает своими вторыми наклонными поверхностями к наклонной поверхности дифференциальной втулки-толкателя, а другая - к наклонной поверхности переводника. Разрезы на каждой паре колец повернуты относительно друг друга на угол 180°. Зазор между поверхностями поперечного сечения первого и соседнего звеньев дифференциальной втулки-толкателя может составлять 1,0-1,5 диаметра срезного элемента. Между радиальным отверстием, перекрытым полым срезным штифтом и первым звеном дифференциальной втулки-толкателя, в корпусе пакера может быть расположен клапанный узел. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области строительства и эксплуатации нефтяных и газовых скважин и, в частности, к герметизации межколонного пространства скважин.

Известно устройство для герметизации межколонного пространства скважины, включающее корпус, связанную с ним транспортировочную колонну, разъединитель и гидромеханический пакер с якорем, дифференциальной втулкой-толкателем и уплотнительным элементом, помещенные в верхней части хвостовика под разъединителем (см., например, RU 2171366, 27.07.2001, МПК Е21В 33/12). Недостатком этого пакера является его невысокая герметизирующая способность, обусловленная малой степенью сжатия уплотнительного элемента пакера. Усилие сжатия ограничено кольцевой площадью дифференциальной втулки-толкателя, несущей способностью труб от избыточного давления, а также технологическими требованиями при проведении той или иной операции в скважине.

Известен также гидромеханический пакер, включающий корпус, выполненный полым и составным в виде двух, по меньшей мере, частей, соединенных друг с другом, с радиальными отверстиями, уплотнительный элемент, помещенный на корпусе, дифференциальную втулку-толкатель, выполненную составной в виде двух, по меньшей мере, звеньев, соединенных друг с другом и имеющих внутренние кольцевые проточки, одно из звеньев которой закреплено на наружной поверхности корпуса, по меньшей мере, одним срезным элементом и имеет одно радиальное отверстие перекрытое полым срезным штифтом, образующую с корпусом, по меньшей мере, две замкнутые кольцевые камеры, при этом пакер имеет возможность гидравлического сообщения полости корпуса вначале с одной замкнутой кольцевой камерой через одно радиальное отверстие и передачи усилия на уплотнительный элемент через одну часть поперечного сечения дифференциальной втулки-толкателя, а затем - возможность сообщения с другой замкнутой кольцевой камерой через другое радиальное отверстие и внутреннюю кольцевую проточку и передачи дополнительного усилия на уплотнительный элемент через другую часть поперечного сечения дифференциальной втулки-толкателя (см. RU 2386011, 19.02.2009, МПК Е21В 33/12).

Недостатком известного пакера является невысокая надежность его работы, обусловленная сложностью подбора усилия среза срезных элементов и отсутствием эффективной торцевой защиты уплотнительного элемента.

Техническим результатом изобретения является повышение надежности работы пакера за счет разделения по времени выполнения операции среза срезных элементов от операции передачи дополнительных усилий на уплотнительный элемент и использования специальной торцевой защиты уплотнительного элемента.

Необходимый технический результат достигается тем, что в гидромеханическом пакере, включающем корпус с центральным каналом, выполненный составным в виде двух, по меньшей мере, частей, соединенных друг с другом, с радиальными отверстиями, одно из которых перекрыто полым срезным штифтом, выступающим в центральный канал, переводники, уплотнительный элемент, помещенный на корпусе, дифференциальную втулку-толкатель, выполненную составной в виде двух, по меньшей мере, звеньев, соединенных друг с другом и имеющих внутренние кольцевые проточки, первое из звеньев которой закреплено на наружной поверхности корпуса, по меньшей мере, одним срезным элементом, образующую с корпусом, по меньшей мере, две замкнутые кольцевые камеры, при этом пакер имеет возможность гидравлического сообщения центрального канала корпуса вначале с одной замкнутой кольцевой камерой через одно радиальное отверстие и передачи усилия на уплотнительный элемент через поперечное сечение первого звена дифференциальной втулки-толкателя, а затем - возможность сообщения с другой замкнутой кольцевой камерой через другое радиальное отверстие и внутреннюю кольцевую проточку и передачи дополнительного усилия на уплотнительный элемент через поперечные сечения других звеньев дифференциальной втулки-толкателя, новым является то, что между поверхностью поперечного сечения первого звена дифференциальной втулки-толкателя, выполненной с возможностью передачи усилия на соседнее звено, и поверхностью поперечного сечения соседнего звена дифференциальной втулки-толкателя имеется зазор, превышающий 0,8 диаметра срезного элемента, а с каждой стороны уплотнительного элемента установлена торцевая защита, состоящая из кольца-прижима, выполненного с возможностью прижима концевой части уплотнительного элемента, имеющего скошенную под углом 45° к образующей кольца торцевую поверхность, и контактирующее по этой наклонной поверхности с кольцом-прижимом разрезное кольцо, входящее в пару составных разрезных колец с П-образным замковым соединением, имеющих с каждой стороны наклонные поверхности с углом наклона 45° к образующим этих колец, при этом одна пара разрезных колец примыкает своими вторыми наклонными поверхностями к наклонной поверхности дифференциальной втулки-толкателя, а другая - к наклонной поверхности переводника, кроме того, разрезы на каждой паре колец, имеющих П-образное замковое соединение, повернуты относительно друг друга на угол 180°.

Необходимый технический результат достигается также тем, что зазор между поверхностью поперечного сечения первого звена дифференциальной втулки-толкателя, выполненной с возможностью передачи усилия на соседнее звено, и поверхностью соседнего звена дифференциальной втулки-толкателя, на которую передаются эти усилия, составляет преимущественно 1,0-1,5 диаметра срезного элемента.

Необходимый технический результат достигается также тем, что между радиальным отверстием, перекрытым полым срезным штифтом и первым звеном дифференциальной втулки-толкателя, в корпусе пакера расположен клапанный узел, выполненный с возможностью многократного гидравлического сообщения центрального канала корпуса с замкнутой камерой первого звена дифференциальной втулки-толкателя.

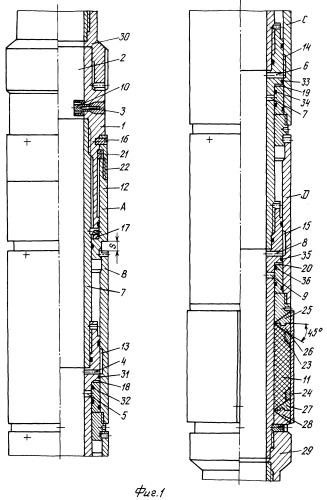

На фиг.1 показан пакер в транспортном положении; на фиг.2 - в рабочем положении.

Устройство включает корпус 1 с центральным каналом 2. В частном виде корпус 1 может быть выполнен составным из нескольких частей (фиг.1). Кроме того, корпус выполнен ступенчатым по наружной поверхности с радиальными отверстиями 3-9, одно из которых (3) перекрыто полым срезным штифтом 10. На корпусе 1 помещены уплотнительный элемент 11 и дифференциальная втулка-толкатель 12, выполненная составной в виде двух, по меньшей мере, звеньев, соединенных друг с другом. В частном случае дифференциальная втулка-толкатель 12 состоит из звеньев А, В, С, D, соединенных друг с другом и имеющих внутренние кольцевые проточки 13-15 (фиг.1). Первое звено А дифференциальной втулки-толкателя жестко закреплено на наружной поверхности корпуса 1, по меньшей мере, одним срезным элементом 16. Может быть установлено различное количество срезных элементов 16 в зависимости от рассчитанного давления сжатия уплотнительного элемента. Звенья дифференциальной втулки-толкателя образуют с корпусом замкнутые кольцевые камеры 17-20. На корпусе 1 установлен разрезной фиксатор 21, выполненный с упорной резьбой по внутренней поверхности, для фиксации верхнего звена А дифференциальной втулки толкателя 12, после его перемещения. На верхнем звене А дифференциальной втулки-толкателя 12 установлена гайка 22 с ответной резьбой. Пакер имеет возможность гидравлического сообщения центрального канала 2 корпуса 1 вначале с одной замкнутой кольцевой камерой 17 через одно радиальное отверстие 3 и передачи усилия на уплотнительный элемент 11 через поперечное сечение первого звена А дифференциальной втулки-толкателя 12, а затем возможность сообщения с другими замкнутыми кольцевыми камерами 18-20 через другие радиальные отверстия 4-9 и внутренние кольцевые проточки 13-15 и передачи дополнительного усилия на уплотнительный элемент 11 через поперечные сечения других звеньев В, С, D дифференциальной втулки-толкателя 12. Между поверхностью поперечного сечения первого звена А дифференциальной втулки-толкателя 12 и поверхностью соседнего звена В имеется зазор S, величина которого превышает 0,8 диаметра срезного элемента 16. Зазор между первым звеном А и следующими за ним звеньями установлен из тех соображений, чтобы во время среза элемента 16 усилие среза прикладывалось только к одному звену дифференциальной втулки-толкателя, а не сразу ко всем ее звеньям. Таким образом, исключается влияние сил трения, а также других факторов, таких как отклонение от идеальных геометрических размеров звеньев В, С, D и шероховатость поверхности деталей на величину давления, необходимую для среза элементов 16. То есть, при работе только одного звена в режиме среза элементов 16 обеспечиваются более точные параметры по давлению срабатывания пакера (среза элементов 16), чем в том случае, когда в этом процессе задействованы все звенья дифференциальной втулки-толкателя. При величине хода первого звена А более 0,8 диаметра срезного элемента процесс среза элементов, изготовленных из большинства марок сталей, заканчивается, что обуславливает выбор зазора S.

Для оптимальной работы устройства величина зазора S преимущественно составляет 1,0-1,5 диаметра срезного элемента 16.

С каждой стороны уплотнительного элемента 11 установлена торцевая защита, состоящая из колец-прижимов 23, 24, прижимающих концевые части уплотнительного элемента 11 и разрезных колец 25,26 и 27, 28, собранных попарно с П-образным замковым соединением. Кольца-прижимы 23, 24 имеют скошенную под углом 45° к образующей кольца торцевую поверхность, по которой контактируют разрезные кольца 26 и 27, входящие в пары колец 25, 26 и 27, 28. Второе составное кольцо 25 своей торцевой поверхностью, наклоненной под углом 45°, контактирует с наклонной торцевой поверхностью последнего звена D дифференциальной втулки-толкателя 12, а второе составное кольцо 28 пары составных колец 27, 28 - с наклоненной под углом 45° торцевой поверхностью переводника 29. Разрезы на каждой паре разрезных колец 25, 26 и 27, 28 повернуты относительно друг друга на угол 180°. Такая конструкция торцевой защиты повышает надежность работы пакера за счет обеспечения возможности создания более высокой степени сжатия уплотнительного элемента без его разрушения. Кольца-прижимы 23, 24 и контактирующие с ними по наклонным поверхностям пары разрезных колец 25, 26 и 27, 28 обеспечивают равномерное по всей длине уплотнительного элемента 11 увеличение его диаметра, за счет чего достигается плотное прилегание всей наружной поверхности уплотнительного элемента к стенкам скважины. Равномерное увеличение диаметра уплотнительного элемента позволяет приложить к нему большую осевую нагрузку без риска разрушить уплотнительный элемент. Герметизация разрезных элементов достигается тем, что разрезы элементов каждой пары повернуты относительно друг друга на угол 180°. Равномерное перемещение каждой пары разрезных колец обеспечивается за счет углов наклона их торцевых поверхностей под 45° к продольной оси корпуса 1 пакера и П-образных замковых соединений.

Для присоединения пакера к транспортировочной колонне труб (не показаны) и спуска в скважину служит переводник 30.

Необходимую герметичность пакера и его составных частей обеспечивают уплотнительные кольца 31-36.

Для обеспечения возможности многократного гидравлического сообщения центрального канала 2 корпуса 1 с замкнутой кольцевой камерой 17 первого звена А дифференциальной втулки-толкателя 12, между радиальным отверстием 3 и первым звеном А, в корпусе 1 может быть расположен клапанный узел (не показан).

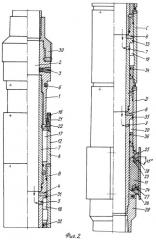

Пакер работает следующим образом (фиг.2).

После спуска пакера, например с хвостовиком, в скважину для последующего их цементирования производят закачку расчетного объема тампонажного раствора в колонну и пускают разделительную пробку (не показана), которая при прохождении по колонне срезает полый штифт 10.

После окончания процесса цементирования и получения сигнала «стоп» в центральном канале 2 корпуса 1 создают определенное избыточное давление. Жидкость из этого канала через разрушенный полый штифт 10 поступает в верхнюю замкнутую кольцевую камеру 17 первого звена А дифференциальной втулки-толкателя 12. При этом происходит срез срезного элемента 16. В результате первое звено А дифференциальной втулки-толкателя 12 перемещается в осевом направлении, например, вниз до контакта со звеном В дифференциальной втулки-толкателя, а затем перемещает это звено и звенья С и D и деформирует уплотнительный элемент 11. В процессе деформации уплотнительного элемента 11 и перемещения звеньев А, В, С, D дифференциальной втулки-толкателя 12 происходит сообщение центрального канала 2 через нижние радиальные отверстия 4-9 и кольцевые проточки 13-15 с замкнутыми кольцевыми камерами 18-20 (стрелками на фиг.2 показаны направления поступления жидкости в радиальные отверстия) и передача дополнительного усилия на уплотнительный элемент 11. Последнее звено D дифференциальной втулки-толкателя передает усилие на элементы торцевой защиты уплотнительного элемента, в частности, на разрезные кольца 25, 26 и кольцо-прижим 23. В связи с тем, что с другой стороны уплотнительного элемента 11 также расположено кольцо-прижим 24 и разрезные кольца 27, 28, упирающиеся в жестко закрепленный на корпусе 1 переводник 29, такое же усилие передается и на кольцо-прижим 24 и разрезные кольца 27, 28. За счет передаваемых с двух сторон усилий разрезные кольца 25-28, по мере увеличения диаметра уплотнительного элемента 11, перемещаются, скользя по наклонным боковым поверхностям, предотвращая боковые деформации участков уплотнительного элемента и, тем самым, не давая разрушиться этим участкам в процессе их упругой деформации. В результате обеспечивается надежная передача больших усилий на уплотнительный элемент за счет равномерного распределения нагрузок и достигается высокая надежность работы пакера.

1. Гидромеханический пакер, включающий корпус с центральным каналом, выполненный составным в виде двух, по меньшей мере, частей, соединенных друг с другом, с радиальными отверстиями, одно из которых перекрыто полым срезным штифтом, выступающим в центральный канал, переводники, уплотнительный элемент, помещенный на корпусе, дифференциальную втулку-толкатель, выполненную составной в виде двух, по меньшей мере, звеньев, соединенных друг с другом и имеющих внутренние кольцевые проточки, первое из звеньев которой закреплено на наружной поверхности корпуса, по меньшей мере, одним срезным элементом, образующую с корпусом, по меньшей мере, две замкнутые кольцевые камеры, при этом пакер имеет возможность гидравлического сообщения центрального канала корпуса вначале с одной замкнутой кольцевой камерой через одно радиальное отверстие и передачи усилия на уплотнительный элемент через поперечное сечение первого звена дифференциальной втулки-толкателя, а затем - возможность сообщения с другой замкнутой кольцевой камерой через другое радиальное отверстие и внутреннюю кольцевую проточку и передачи дополнительного усилия на уплотнительный элемент через поперечные сечения других звеньев дифференциальной втулки-толкателя, отличающийся тем, что между поверхностью поперечного сечения первого звена дифференциальной втулки-толкателя, выполненной с возможностью передачи усилия на соседнее звено, и поверхностью поперечного сечения соседнего звена дифференциальной втулки-толкателя, имеется зазор, превышающий 0,8 диаметра срезного элемента, а с каждой стороны уплотнительного элемента установлена торцевая защита, состоящая из кольца-прижима, выполненного с возможностью прижима концевой части уплотнительного элемента, имеющего скошенную под углом 45° к образующей кольца торцевую поверхность, и контактирующее по этой поверхности с кольцом-прижимом разрезное кольцо, входящее в пару составных разрезных колец с П-образным замковым соединением, имеющих с каждой стороны наклонные поверхности с углом наклона 45° к образующим этих колец, при этом одна пара разрезных колец примыкает своими вторыми наклонными поверхностями к наклонной поверхности дифференциальной втулки-толкателя, а другая - к наклонной поверхности переводника, кроме того, разрезы на каждой паре колец, имеющих П-образное замковое соединение, повернуты друг относительно друга на угол 180°.

2. Гидромеханический пакер по п.1, отличающийся тем, что зазор между поверхностью поперечного сечения первого звена дифференциальной втулки-толкателя, выполненной с возможностью передачи усилия на соседнее звено, и поверхностью соседнего звена дифференциальной втулки-толкателя, на которую передаются эти усилия, составляет преимущественно 1,0-1,5 диаметра срезного элемента.

3. Гидромеханический пакер по п.1, отличающийся тем, что между радиальным отверстием, перекрытым полым срезным штифтом, и первым звеном дифференциальной втулки-толкателя в корпусе пакера расположен клапанный узел, выполненный с возможностью многократного гидравлического сообщения центрального канала корпуса с замкнутой камерой первого звена дифференциальной втулки-толкателя.