Воздушный фильтр легкового автомобиля и способ его монтажа

Иллюстрации

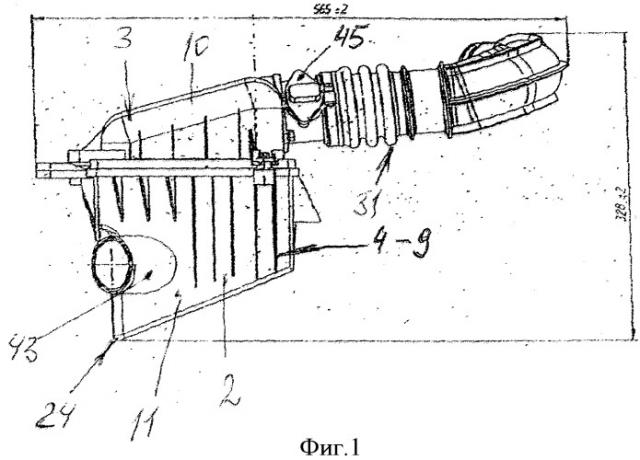

Показать всеИзобретения относятся к воздушному фильтру автомобиля и способу его монтажа. Фильтр состоит из крышек (2 и 3), которые выполнены с оребрениями (4-9) на их внешней поверхности (10, 11). Корпус выполнен из полимерного материала с прочностью 18-30 МПа. Профиль основания выполнен остроугольного (24) и/или сложнофасонного профиля с округлениями. На входе и выходе из фильтра установлены упругие патрубки для воздуха, который подают через соединительный патрубок и воздуховод. Воздушный фильтр имеет гибкие шланги (31), впускную трубу (43), прокладки акустические, элементы фильтрующие, патрубок соединительный, воздуховод, заглушку технологическую (45), винты крепления, втулку уплотнительную, хомут винтовой, болты, шайбы, прокладку акустическую переднюю. Толщину стенок корпусов воздушного фильтра выбирают не более 6 мм. В состав фильтровальной бумаги включена целлюлоза с добавлением 0,5-1% полиэфира от массы фильтровальной бумаги. Способ монтажа воздушного фильтра заключается в следующем. Оптимизируют свободное подкапотное пространство. Обеспечивают ввод и вывод воздуха. Определяют сечение выходного и вспомогательного сопла. Корпус фильтра ориентируют с зазором между деталями ДВС. Устанавливают полукорпусы в сборе с арматурой. Достигается более компактное размещение воздушного фильтра и гибкая разводка выходных шлангов. 2 н.п. ф-лы, 18 ил.

Реферат

Изобретение относится к способам проектирования воздушных фильтров легковых автомобилей при возможности использования свободного места в подкапотном пространстве. Необходимость в подготовке и очистке воздуха нужна для рациональной подготовки горючей смеси впрыскиваемого бензина или газа к форсункам ДВС.

Из аналогов выявлен патент №50158 от 31.05.2005 года, где приводятся сведения, близкие к предлагаемому изобретению, но по сути раскрывающие иные особенности конструирования систем фильтрации.

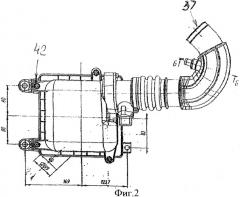

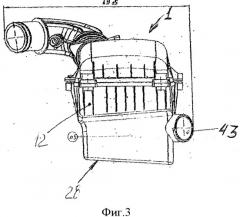

Способ конструирования воздушного фильтра легкового автомобиля, заключающийся в том, что оптимизируют наличие свободного подкапотного пространства, необходимого для монтажа полуформ корпуса (2 и 3) воздушного фильтра (1), оценивают условия сборки и монтажа воздушного фильтра (1) с габаритными размерами (565±2 и 328±2 мм), (230,6±5 мм и 94,7±5 мм), (510±5 мм и 267±5 мм), благодаря которым обеспечивают ввод (44) и вывод (35, 37, 38, 46) воздуха в подкапотном пространстве, производят оценку прочности полуформ крышек (2 и 3) за счет выполнения оребрений (4-9) на их внешней поверхности (10-23), оценивают возможность размещения регулирующих (45) и контрольных элементов аппаратуры (39), оптимальных для заданного объема воздуха, который подготавливают для использования сечения выходного сопла с диаметром 50-70 мм и вспомогательного сопла с диаметром не более 16 мм, используют марки полимерных материалов, которыми определяют заданную прочность полуформ корпуса (2 и 3) от 18-30 МПа, выполняют различные по форме профили (23-30) фильтров (1) остроугольными (24) и/или сложно фасонными с округлениями (25) основания корпусов фильтров, которые ориентируют с зазорным пространством над и/или между деталями ДВС, причем выполняют на входе (44) в фильтр и выходе (35-38) из него соответствующие формы упругих патрубков (32, 33) с надлежащей возможностью вывода с помощью воздушного фильтра (40 и 41) очищенного состава воздуха, который подают через соединительный патрубок (36) и воздуховод (32), для контроля состава и объема очищенного воздуха используют датчики контроля (39), придают геометрический профиль (13, 16, 17, 19, 21, 24, 27, 30) воздушному фильтру с фильтрующими элементами (40 и 41), используют резьбовое крепление (42) сборного фильтра (1), гибкие шланги (31), впускную трубу (43), полукорпуса воздушного фильтра нижнего (2) с арматурой в сборе, прокладки акустические, установленные во взаимосвязи с полукорпусом (2 и 3) воздушного фильтра (1) верхнего корпуса (3) с арматурой в сборе, элементами фильтрующими (40 или 41), патрубком соединительным, воздуховодом, заглушкой технологической (45), винтами крепления (42) полукорпусов (2 и 3) воздушного фильтра (1) в сборе, втулкой уплотнительной, хомутом винтовым в сборе, болтами М6, шайбами, прокладкой акустической передней и самоклеющейся этикеткой со штрих-кодом, толщину стенок корпусов воздушного фильтра выбирают не более 6 мм, при этом в состав фильтровальной бумаги включают целлюлозу с добавлением 0,5-1% полиэфира от массы фильтровальной бумаги, чем повышают долговечность двигателя и очищают 99,99% загрязненного воздуха.

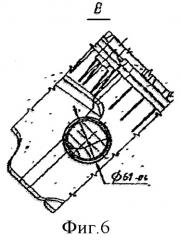

Графические изображения: фиг.1 - фронтальная проекция воздушного фильтра; фиг.2 - вид в плане; фиг.3 - боковая проекция воздушного фильтра; фиг.4 - сечение Б-Б; фиг.5 - сечение А-А; фиг.6 - вид В; фиг.7 - профильная проекция сборной конструкции воздушного фильтра; фиг.8 - вид в плане сборной конструкции воздушного фильтра; фиг.9 - сечение воздуховода с крышкой воздушного фильтра; фи.10 - разрез воздуховода воздушного фильтра; фиг.11 - профильная проекция воздушного фильтра; фиг.12 - вид в плане конструкции сборного фильтра; фиг.13 - боковая проекция воздушного фильтра; фиг.14 - разрез соединения воздушного рукава с сапуном; фиг.15 - разрез рукава с видом на крышку воздушного фильтра; фиг.16 - разрез патрубка и фильтрующих элементов; фиг.17 - боковая проекция воздушного фильтра с воздуховодом; фиг.18 - вид сверху на конструкцию воздушного фильтра.

Перечень цифровых обозначений в графических материалах: конструкция фильтра (1), крышки (2 и 3); оребрения (4-9); геометрический профиль (13, 16, 17, 19, 21, 24, 27, 30); внешняя поверхность (10-12, 14); формы профилей (23-30); гибкий шланг (31); упругие патрубки (32-34); выводы (35, 37, 38, 46); соединительный патрубок (36); датчики контроля (39); фильтрующие элементы (40 или 41); резьбовое крепление (42); впускная труба (43); ввод (44); заглушка технологическая (45).

Описание способа

Способ конструирования воздушного фильтра легкового автомобиля, заключающийся в том, что:

- оптимизируют наличие свободного подкапотного пространства, необходимого для монтажа полуформ корпуса (2 и 3) воздушного фильтра (1);

- оценивают условия сборки и монтажа воздушного фильтра (1) с габаритными размерами (565±2 и 328±2 мм), (230,6±5 мм и 94,7±5 мм), (510±5 мм и 267±5 мм), благодаря которым обеспечивают ввод (44) и вывод (35, 37, 38,46) воздуха в подкапотном пространстве;

- производят оценку прочности полуформ крышек (2 и 3) за счет выполнения оребрений (4-9) на их внешней поверхности (10-23);

- оценивают возможность размещения регулирующих (45) и контрольных элементов аппаратуры (39), оптимальных для заданного объема воздуха, который подготавливают для использования сечения выходного сопла с диаметром 50-70 мм и вспомогательного сопла с диаметром не более 16 мм;

- используют марки полимерных материалов, которыми определяют заданную прочность полуформ корпуса (2 и 3) от 18-30 МПа;

- выполняют различные по форме профили (23-30) фильтров (1) остроугольными (24) и/или сложно фасонными с округлениями (25) основания корпусов фильтров, которые ориентируют с зазорным пространством над и/или между деталями ДВС, причем выполняют на входе (44) в фильтр и выходе (35-38) из него соответствующие формы упругих патрубков (32, 33) с надлежащей возможностью вывода с помощью воздушного фильтра (40 и 41) очищенного состава воздуха, который подают через соединительный патрубок (36) и воздуховод (32);

- для контроля состава и объема очищенного воздуха используют датчики контроля (39);

- придают геометрический профиль (13, 16, 17, 19, 21, 24, 27, 30) воздушному фильтру с фильтрующими элементами (40 и 41);

- используют резьбовое крепление (42) сборного фильтра (1), гибкие шланги (31), впускную трубу (43), полукорпуса воздушного фильтра нижнего (2) с арматурой в сборе, прокладки акустические, установленные во взаимосвязи с полукорпусом (2 и 3) воздушного фильтра (1) верхнего корпуса (3) с арматурой в сборе, элементами фильтрующими (40 или 41), патрубком соединительным, воздуховодом, заглушкой технологической (45), винтами крепления (42) полукорпусов (2 и 3) воздушного фильтра (1) в сборе, втулкой уплотнительной, хомутом винтовым в сборе, болтами М6, шайбами, прокладкой акустической передней и самоклеющейся этикеткой со штрих-кодом;

- толщину стенок корпусов воздушного фильтра выбирают не более 6 мм, при этом в состав фильтровальной бумаги включают целлюлозу с добавлением 0,5-1% полиэфира от массы фильтровальной бумаги, чем повышают долговечность двигателя и очищают 99,99% загрязненного воздуха.

Пример выполнения способа

Способ конструирования воздушного фильтра легкового автомобиля выполняют таким образом, что:

1. оптимизируют наличие свободного подкапотного пространства, необходимого для монтажа полуформ корпуса (2 и 3) воздушного фильтра (1);

2. оценивают условия сборки и монтажа воздушного фильтра (1) с габаритными размерами (565±2 и 328±2 мм), (230,6±5 мм и 94,7±5 мм), (510±5 мм и 267±5 мм), благодаря которым обеспечивают ввод (44) и вывод (35, 37, 38, 46) воздуха в подкапотном пространстве;

3. производят оценку прочности полуформ крышек (2 и 3) за счет выполнения оребрений (4-9) на их внешней поверхности (10-23);

4. оценивают возможность размещения регулирующих (45) и контрольных элементов аппаратуры (39), оптимальных для заданного объема воздуха, который подготавливают для использования сечения выходного сопла с диаметром 50-70 мм и вспомогательного сопла с диаметром не более 16 мм;

5. используют марки полимерных материалов, которыми определяют заданную прочность полуформ корпуса (2 и 3) от 18-30 МПа;

6. выполняют различные по форме профили (23-30) фильтров (1) остроугольными (24) и/или сложно фасонными с округлениями (25) основания корпусов фильтров, которые ориентируют с зазорным пространством над и/или между деталями ДВС, причем выполняют на входе (44) в фильтр и выходе (35-38) из него соответствующие формы упругих патрубков (32, 33) с надлежащей возможностью вывода с помощью воздушного фильтра (40 и 41) очищенного состава воздуха, который подают через соединительный патрубок (36) и воздуховод (32);

7. для контроля состава и объема очищенного воздуха используют датчики контроля (39);

8. придают геометрический профиль (13, 16, 17, 19, 21, 24, 27, 30) воздушному фильтру с фильтрующими элементами (40 и 41);

9. используют резьбовое крепление (42) сборного фильтра (1), гибкие шланги (31), впускную трубу (43), полукорпуса воздушного фильтра нижнего (2) с арматурой в сборе, прокладки акустические, установленные во взаимосвязи с полукорпусом (2 и 3) воздушного фильтра (1) верхнего корпуса (3) с арматурой в сборе, элементами фильтрующими (40 или 41), патрубком соединительным, воздуховодом, заглушкой технологической (45), винтами крепления (42) полукорпусов (2 и 3) воздушного фильтра (1) в сборе, втулкой уплотнительной, хомутом винтовым в сборе, болтами М6, шайбами, прокладкой акустической передней и самоклеющейся этикеткой со штрих-кодом;

10. толщину стенок корпусов воздушного фильтра выбирают не более 6 мм, при этом в состав фильтровальной бумаги включают целлюлозу с добавлением 0,5-1% полиэфира от массы фильтровальной бумаги, чем повышают долговечность двигателя и очищают 99,99% загрязненного воздуха.

Промышленная полезность способа

Условия выполнения способа определяют более компактное размещение воздушного фильтра и гибкой разводке выходных шлангов. В фильтре используют специальную бумагу, приводящую к очистке 99,99% состава воздуха, что повышает долговечность двигателя.

Экономическая эффективность нового технического решения направлена на снижение массы воздушного фильтра и его пожаробезопасности при скорости горения от 100 до 120 мм/мин.

1. Воздушный фильтр (1) легкового автомобиля, отличающийся тем, что полукорпусы (2 и 3) выполнены с оребрениями (4-9) на их внешней поверхности (10-23), корпус выполнен из полимерного материала с прочностью 18-30 МПа, различного по форме профиля (23-30) основания остроугольного (24) и/или сложно фасонного профиля с округлениями (25), на входе (44) в фильтр и выходе (35-38) из фильтра установлены упругие патрубки (32-33) для входа и выхода воздуха и очищенного воздуха, который подают через соединительный патрубок (36) и воздуховод (32), воздушный фильтр (1) имеет геометрический профиль (13, 16, 17, 19, 21, 24, 27, 30), имеется крепление (42) сборного фильтра (1), одновременно фильтр имеет гибкие шланги (31), впускную трубу (43), прокладки акустические, установленные во взаимосвязи с полукорпусом (2 и 3) воздушного фильтра (1) верхнего корпуса (3) с арматурой в сборе, элементами фильтрующими (40-41), патрубок соединительный, воздуховод, заглушку технологическую (45), винты крепления (42), полукорпусы (2 и 3) воздушного фильтра (1), втулку уплотнительную, хомут винтовой, болты М6, шайбы, прокладку акустическую переднюю, толщину стенок корпусов воздушного фильтра выбирают не более 6 мм, при этом в состав фильтровальной бумаги включена целлюлоза с добавлением 0,5-1% полиэфира от массы фильтровальной бумаги.

2. Способ монтажа воздушного фильтра легкового автомобиля по п.1, по которому оптимизируют наличие свободного подкапотного пространства, необходимого для монтажа полукорпусов (2 и 3) воздушного фильтра (1), оценивают условия сборки и монтажа воздушного фильтра, обеспечивают ввод (44) и вывод (35, 37, 38, 46) воздуха в подкапотном пространстве, определяют сечение выходного сопла и вспомогательного сопла, а корпус фильтра ориентируют с зазорным пространством над и/или между деталями двигателя внутреннего сгорания, затем устанавливают полукорпусы воздушного фильтра нижнего с арматурой в сборе.