Способ определения толщины и плотности отложений в теплообменном оборудовании

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может быть использовано для определения толщины и плотности отложений в оборудовании химических, нефтехимических предприятий, а также тепловых, геотермальных, атомных энергоустановок. Изобретение основано на измерении температуры поверхности стенки теплообменного оборудования и среды на некотором расстоянии от внутренней стенки в жидкости и их сравнении. Определение плотности отложений производят за счет того, что измерение температуры среды в оборудовании проводят от внутренней стенки к жидкости ступенчато с шагом в 1-2 мм, при этом сравнение температуры среды и жидкости внутри теплообменного оборудования проводят также и относительно внутренней стенки оборудования. Технический результат: повышение точности определения толщины отложений на внутренней поверхности теплообменного оборудования. 1 ил.

Реферат

Изобретение относится к теплоэнергетике и может быть использовано для определения толщины и плотности отложений в оборудовании химических, нефтехимических предприятий, а также тепловых, геотермальных, атомных энергоустановок.

Известны способы определения температуры стенок и жидкости в теплообменном оборудовании для оценки тепловых потоков в нем [1].

Известен метод технической диагностики образования отложений на теплопередающей поверхности котлов и конденсаторов турбин [2÷4]. Данный способ определения толщины отложений на внутренней поверхности теплового оборудования заключается в определении температурного напора и тепловой мощности теплообменного аппарата при наличии отложений, температурного напора и тепловой мощности теплообменного аппарата, соответствующего чистой (без отложений) внутренней поверхности трубы, и их сравнении. О толщине отложений судят по изменению термосопротивления теплопередающей стенки теплообменного оборудования.

К недостаткам данного способа определения отложений на внутренней поверхности теплообменного оборудования можно отнести необходимость сравнивать показания измерений до и после образования отложений, а также зависимость результатов измерений от тепловой мощности теплообменного оборудования. Это приводит к снижению точности определения толщины отложений.

Задачей предлагаемого технического решения является повышение точности определения толщины и плотности отложений на внутренней поверхности теплообменного оборудования, а также расширение области возможного применения.

Поставленная задача решается благодаря тому, что в способе определения толщины и плотности отложений в теплообменном оборудовании, включающем измерение температуры поверхности стенки теплообменного оборудования и жидкости в нем и их сравнение, температуру среды в теплообменном оборудовании от внутренней стенки оборудования к жидкости измеряют ступенчато с шагом 1÷2 мм, при этом сравнение температуры среды и жидкости внутри теплообменного оборудования ведут также и относительно внутренней стенки оборудования.

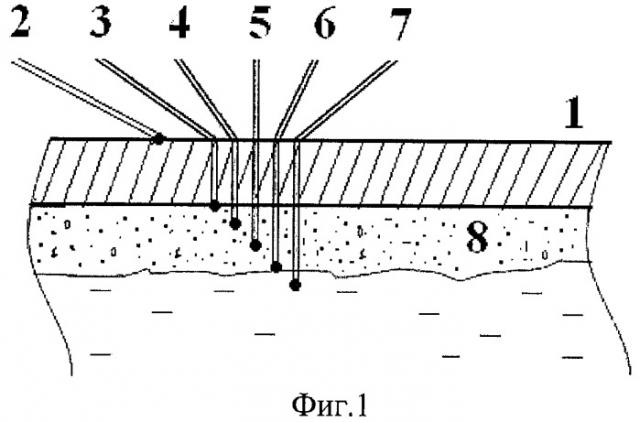

Сущность изобретения и способ его осуществления поясняется с помощью чертежа (фиг.1), на котором изображена установка термопар на стенке и внутри теплообменного оборудования.

На наружной и внутренней поверхности стенки 1 теплообменного оборудования установлены термопары (датчики температуры) 2 и 3 соответственно. Далее ступенчато с шагом L=1÷2 мм от внутренней стенки оборудования к жидкости установлены несколько (3÷5) термопар 4, 5, 6, 7, фиксирующие температуру среды (отложений) 8 и жидкости внутри оборудования. Толщину отложений можно определить по показаниям приборов от датчиков температуры 3, 4, 5, 6, 7. Последний датчик, находящийся в среде 8, перед выходом к жидкости имеет температуру, отличную от температуры жидкости. Зная шаг L ступени датчиков, можно рассчитать толщину отложений с точностью до шага L по формуле

где N - количество датчиков от стенки, находящихся в среде, в сторону жидкости в оборудовании. На чертеже N=3.

Шаг L ступени датчиков температуры в 1-2 мм выбран как оптимальный, дающий достоверную информацию о толщине отложений и упрощение конструкции установки датчиков на оборудовании. Для нахождения плотности отложений используем показания приборов от датчиков температуры 2 и 3. По ним определяем тепловой поток через стенку оборудования (см. фиг.1):

где λ - коэффициент теплопроводности стенки, ; δ - толщина стенки, м.

Тепловой поток через стенку оборудования J равен тепловому потоку Jотл через слои отложении δотл

Сравнивая (2) и (3), найдем выражение для вычисления коэффициента теплопроводности слоя отложений λотл

где t7 - температура жидкости. Исходя из полученного значения λотл по имеющимся в справочниках данным можно оценить плотность отложений.

Таким образом, измерение температуры среды в теплообменном оборудовании от внутренней стенки к жидкости ступенчато с шагом 1-2 мм, сравнение температуры среды и жидкости внутри теплообменного оборудования также и относительно внутренней стенки оборудования позволяют повысить точность определения толщины отложений на внутренней поверхности трубопроводов, определить плотность отложений, а также расширить область возможного его применения.

Источники информации

1. Преображенский В.П. Теплотехнические измерения и приборы. М.: Энергия, 1978. - С.245-260.

2. Плисскин Г.И. Метод технической диагностики образования отложений на теплопередающей поверхности котлов и конденсаторов турбин. // Теплоэнергетика, 1990 №2, с.34-36.

3. Царик Д.Ф. Методика определения средней толщины слоя накипи // Водоснабжение и санитарная техника. - 1990. - №7. - С.9-10.

4. Бубликов И.А., Миропольский З.Л., Новиков Б.Е. Исследование термического сопротивления отложений в теплообменниках, охлаждаемых технической водой // Теплоэнергетика, - 1992. - №5. - С.71-74.

Способ определения толщины и плотности отложений в теплообменном оборудовании, включающий измерение температуры поверхности стенки теплообменного оборудования и жидкости в нем и их сравнение, отличающийся тем, что температуру среды в теплообменном оборудовании от внутренней стенки к жидкости измеряют ступенчато с шагом 1-2 мм, при этом сравнение температуры среды и жидкости внутри теплообменного оборудования ведут также и относительно внутренней стенки оборудования.