Секционное проточное устройство

Иллюстрации

Показать всеНастоящее изобретение относится к теплотехнике и может применяться при изготовлении пластинчатых теплообменных аппаратов. Изобретение относится к секционной теплообменной пластине, секционному проточному модулю или секционному пластинчатому реактору, который содержит одну или более теплообменную секцию и один или более регулирующий вентиль, при этом регулирующие вентили соединены с входом каждой теплообменной секции или соединены с выходом каждой теплообменной секции, или соединены с вводом и с выходом каждой теплообменной секции, причем каждая теплообменная секция находится под углом 90° относительно основного направления потока для технологического потока, по меньшей мере, в одной проточной пластине или относительно основного направления потока для технологического потока в упомянутом секционном проточном модуле, или относительно основного направления потока для технологического потока в упомянутом секционном пластинчатом реакторе. Настоящее изобретение также относится к способу регулирования температуры в секционной теплообменной реакторной пластине, проточном модуле или пластинчатом реакторе. Технический результат - осуществление гибкого регулирования температуры в теплообменнике, проточном модуле или пластинчатом реакторе. 5 н. и 11 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к секционному проточному устройству, такому как секционная теплообменная пластина, секционный пластинчатый реактор или секционный проточный модуль, и к способу регулирования температуры в секционном теплообменнике, секционном проточном модуле или секционном пластинчатом реакторе.

Сущность изобретения

При использовании реакторов непрерывного действия результаты контролируют среди прочего с помощью температуры, т.е. для определенных случаев применения важно поддерживать температуру на соответствующем уровне в течение соответствующего периода времени. Также является предпочтительным иметь возможность регулировать температуру таким образом, чтобы различные этапы могли бы быть осуществлены последовательно при различных температурных условиях и контролируемым образом. Для пластинчатых реакторов или проточных модулей, предназначенных для множества целей, эта степень гибкости является крайне желательной.

Поэтому задачей настоящего изобретения является осуществление гибкого регулирования температуры в теплообменнике, проточном модуле или пластинчатом реакторе.

Другой задачей настоящего изобретения является контроль экзотермических и эндотермических реакций в теплообменниках непрерывного действия, пластинчатых реакторах или проточных модулях.

Дополнительной задачей является создание теплообменника, пластинчатого реактора или проточного модуля, который является удобно применимым.

Настоящее изобретение предлагает решение, которое делает это возможным, например, для множества реакций, которые непрерывно происходят со многими реагентами, которые впрыскивают во множестве точек вдоль канала потока. Контроль за соответствующими реакциями и за образованием продуктов и побочных продуктов влечет за собой контроль температуры, которая должна быть контролируема для предотвращения нежелательных реакций и для содействия требуемым реакциям. Поэтому реакции проводят под контролем путем местного охлаждения и нагревания технологического потока в канале потока. В проточном модуле или пластинчатом реакторе, которые имеют зоны смешивания, канал потока может иметь змеевидную траекторию, которая может быть двухмерной или трехмерной. Примеры двухмерных каналов потока могут быть найдены в РСТ/SE 2006/00118, а примеры трехмерных каналов потока - в WO 2004/045761. Канал потока может быть, например, трубчатым или может принимать форму пространства потока. Канал потока согласно этому варианту осуществления изобретения может иметь смесительные элементы, например, статические смесительные элементы, которые составляют зоны смешивания, и пример такого канала потока описан в PCT/SE 2006/001428 (SE 0502876-6).

Вдоль канала потока могут быть взяты пробы, промежуточные продукты могут быть изъяты и позднее возвращены в технологический поток, при этом можно контролировать температуру вдоль канала потока и т.д. Каналы потока, такие как приведенные в качестве примеров в PCT/SE 2006/00118, PCT/SE 2006/001428 и WO 2004/045761, охлаждаются и нагреваются с помощью секционных теплообменных зон, которыми могут быть секционные теплообменные пластины или целые теплообменные пластины, размещенные рядом с пластинами реактора или проточными пластинами. Неожиданно было обнаружено, что за счет изменения направления потока на теплообменной пластине или подсобной пластине на 90° можно создать множество зон, которые в поперечном потоке относительно основного направления потока делят технологический поток на зоны, которые могут быть дифференцированными температурными зонами, т.е. каждая зона имеет свой собственный температурный диапазон. Наличие теплообменных зон с размещением в 90° относительно основного направления потока может заставить теплообменные жидкости течь в поперечном потоке, противотоке или по направлению потока относительно потока в канале потока или в пространстве потока. Структура потока частично зависит от размерного распределения зон относительно протока или пространства потока. Эти теплообменные зоны делят канал потока, проточный модуль или пластинчатый реактор на секции, которые могут быть нагреты или охлаждены независимо одна от другой. Настоящее изобретение поэтому обладает преимуществами, которые могут быть достигнуты с помощью новых секционных теплообменных зон, что означает, что можно лучше регулировать и контролировать температуру, и поэтому могут быть улучшены технологический выход и качество продукта.

С помощью настоящего изобретения эксплуатационная гибкость может быть увеличена за счет возможности использования различных секций теплообменной пластины, проточного модуля или пластинчатого реактора с различными теплообменными жидкостями, делая возможным увеличение доступного температурного диапазона. За счет повышения эксплуатационной гибкости можно восстанавливать тепло между различными секционными зонами, поскольку, например, теплообменные жидкости можно рециркулировать, чтобы, например, восстановить тепло, например, от секции охлаждения или наоборот. Более широкий доступный температурный диапазон делает возможным изменять время реакции за счет увеличения скорости технологического потока и т.п.

Упомянутые выше и другие задачи достигаются согласно настоящему изобретению за счет наличия секционной теплообменной пластины, секционного проточного модуля или секционного пластинчатого реактора, описанных во введении, которые содержат одну или более теплообменную секцию и один или более регулирующий вентиль, при этом регулирующие вентили соединены со входом каждой теплообменной секции или с выходом каждой теплообменной секции, или со входом и с выходом каждой теплообменной секции, причем каждая теплообменная секция расположена под углом 90° относительно основного направления потока для технологического потока в упомянутой секционной теплообменной пластине, относительно основного направления технологического потока в упомянутом секционном проточном модуле или относительно основного направления технологического потока в упомянутом секционном пластинчатом реакторе.

Секционная теплообменная пластина может быть уложена в виде стопки и соединена с подобной проточной пластиной или пластиной реактора для образования различных температурных зон канала потока. Разделенные на секции теплообменные зоны в проточном модуле или пластинчатом реакторе могут также разделять проток или канал реактора на различные температурные зоны за счет использования теплообменных пластин для отделения пластин в проточном модуле или пластинчатом реакторе таким образом, что все пластины, где проходит канал потока, составляют одну температурную зону, при этом вся другая пластина составляет другую температурную зону. Для осуществления регулирования потока в теплообменных зонах либо вход, либо выход каждой температурной зоны соединен с вентилем, который регулирует поток через каждую теплообменную зону, что означает, что каждая температурная зона имеет свой индивидуальный поток, регулируемый с учетом температуры и теплообменной жидкости, используемой в соответствующей теплообменной зоне.

Для контроля потока теплообменных жидкостей или температуры в зоне, по меньшей мере, одно контрольное устройство может быть соединено с устройствами датчика или термопарами, например, для регистрации температуры в технологическом потоке, при этом вентили могут быть соединены с контрольным устройством или устройствами, при этом устройства контролируют каждый вентиль. Измерение температуры может производиться, например, термопарами или датчиками, например химическими датчиками. Датчики могут показывать значение температуры, но другие параметры также могут быть измерены или зарегистрированы с помощью датчиков. Процесс таким образом можно контролировать и/или измерять, результатом чего являются замеренные значения, которые могут служить основой для контроля процесса путем регулирования оптимального действия теплообменных жидкостей. Эти термопары или датчики могут быть установлены на входе каждой теплообменной секции или на выходе каждой теплообменной секции, или на входе и на выходе каждой теплообменной секции, в одном или более протоке в упомянутой проточной пластине, упомянутом секционном проточном модуле или упомянутом секционном пластинчатом реакторе, или термопары или датчики могут быть размещены со стороны выхода регулирующих вентилей, или за счет комбинации этих мест.

Согласно альтернативному варианту осуществления изобретения термопара или датчик выполнен на выходе канала потока в каждой пластине или секции. Информация от термопары или датчика затем контролирует проточный вентиль, соединенный с каналом потока, при этом вентиль затем регулирует поток. Теплообменный поток можно также регулировать с помощью индивидуальных регулирующих вентилей, например, вентилей с плавной характеристикой, соленоидных вентилей, мембранных вентилей, клапанов прямого действия, термостатических вентилей или поворотными дисковыми клапанами со сферическим сектором. Некоторые реакции требуют быстрого регулирования потоков для предотвращения последовательности реакций, вызванной задержкой охлаждения материала, например, в экзотермической последовательности, причем целью является предотвратить повреждение и т.п., в этих случаях может быть предпочтительнее применить регулирование с помощью магнитоуправляемых клапанов. В случае эндотермических реакций могут быть предпочтительными другие вентили, поскольку эти реакции требуют тепла.

Вентили контролируют с помощью температуры, замеренной на входе или на выходе, перед вентилем или после вентиля, или во множестве точек, в зависимости от типа реакции и условий реакции, которые имеются в конкретном химическом способе или процессе. Результат измерений преобразуют в измерительный сигнал. Измерительный сигнал затем можно записать, модулировать, контролировать и т.п. с целью контроля присоединенных вентилей. Измерительный сигнал может быть преобразован в частотный сигнал, который можно модулировать для осуществления частотно-модулированного импульсного регулирования. Это частотно-модулированное импульсное регулирование может быть предпочтительным, когда возникает термическая инерция. Такая инерция может возникнуть в теплообменном устройстве или со стороны теплообменной среды, или в обоих случаях, а также в проточном модуле или пластинчатом реакторе. Частотно-модулированное импульсное регулирование дает возможность использовать вентили типа «включено/выключено» для модулирующего регулирования. Вентили могут быть регулирующими вентилями, которые могут быть выбраны из группы вентилей, которая включает в себя вентили с плавной характеристикой, соленоидные вентили, мембранные вентили, клапаны прямого действия, термостатические вентили или поворотные дисковые клапаны со сферическим сектором.

Настоящее изобретение также относится к способу регулирования температуры в проточном модуле или пластинчатом реакторе, при этом проточный модуль или пластинчатый реактор содержат одну или более секционных теплообменных зон, при этом способ включает в себя регистрацию температуры в технологическом потоке с помощью термопар или датчиков, например химических датчиков; модулирование зарегистрированных сигналов от датчиков или термопар и регулирование вентилей, связанных с теплообменными жидкостями. Способ согласно настоящему изобретению может также включать в себя ввод реагентов в технологический поток, по меньшей мере, в одном входе вдоль канала потока, при этом технологический поток протекает в поперечном сечении, в противотоке или параллельным потоком относительно теплообменных жидкостей в секционных теплообменных пластинах, с регистрацией температуры после ввода реагентов. Способ согласно настоящему изобретению может также включать в себя возможность размещения теплообменных секций под углом 90° относительно основного направления потока для технологического потока, по меньшей мере, в одной проточной пластине, или относительно основного направления потока для технологического потока в упомянутом секционном проточном модуле, или относительно основного направления потока для технологического потока в упомянутом секционном пластинчатом реакторе. Способ может также включать в себя регистрацию температуры после ввода реагентов.

Предпочтительные варианты осуществления настоящего изобретения описаны ниже более подробно со ссылками на приложенные схематичные чертежи, на которых представлены только признаки, необходимые для понимания изобретения.

Краткое описание чертежей

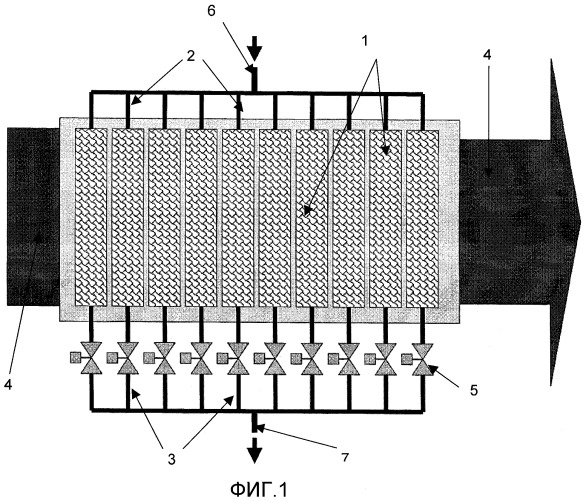

Фиг.1 представляет собой вид сверху секционной теплообменной пластины согласно настоящему изобретению.

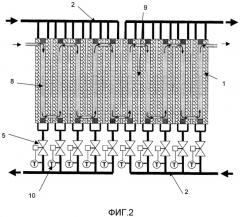

Фиг.2 представляет собой вид сбоку секционного проточного модуля или пластинчатого реактора в альтернативном варианте осуществления согласно настоящему изобретению.

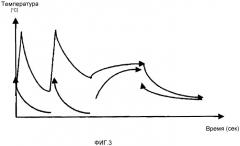

Фиг.3 представляет собой график импульсного регулирования температуры согласно настоящему способу.

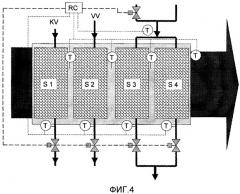

Фиг.4 представляет собой дополнительный вариант осуществления настоящего изобретения.

Фиг.5 представляет собой график зависимости температура/время для варианта осуществления изобретения, представленного на фиг.4.

Подробное описание чертежей

На фиг.1 представлена секционная теплообменная пластина согласно одному варианту осуществления настоящего изобретения. На чертеже представлен вид сверху теплообменной пластины, которая разделена на множество параллельных секций. Поток в теплообменной пластине согласно этому варианту осуществления изобретения находится под углом 90° относительно основного потока процесса, представленного здесь широкой серой стрелкой. В каждой секции теплообменные жидкости могут протекать в поперечном потоке, параллельным потоком или противотоком относительно потока в канале потока, который находится на проточной пластине или реакторной пластине, но общий поток или основной поток процесса течет в поперечном направлении. Теплообменные жидкости поступают в каждую секцию 1 через соответствующие входы 2. Теплообменные жидкости имеют согласно этому варианту осуществления изобретения одну и ту же температуру на входе. Для дифференциации входной температуры в различных секциях необходимо, чтобы жидкости были взяты из различных источников при различных температурах, которые не показаны на фиг.1, но если комбинированный вход 6 заменен отдельными входами 2 и эти входы отдельно соединены с различным носителем или различными источниками теплообменных жидкостей, которые находятся при различных температурах, дифференциация входной температуры может быть осуществлена между различными секциями в разделенной на секции теплообменной пластине. Другим способом дифференциации температуры в различных секциях является управление потоками в различных секциях, что может быть осуществлено с помощью вентилей 5, размещенных либо перед входами 2, либо после выходов 3 (на фиг.1 вентили размещены после выходов 3). Выходы 3 могут быть соединены с трубопроводом 7, в который теплообменные жидкости выводятся вместе, но можно иметь выходы 3, ведущие к некоторому входу для дополнительного теплообмена, например, в дополнительной теплообменной зоне, где может быть использовано оставшееся тепло.

На фиг.2 представлен альтернативный вариант осуществления согласно настоящему изобретению, показывающий реактор или проточный модуль. Поток в теплообменных пластинах согласно этому варианту осуществления изобретения находится под углом 90° относительно основного потока процесса, в данном случае представленного двумя маленькими черными стрелками (в и из) на каждой стороне модуля или реактора. Этот чертеж показывает проточный модуль или пластинчатый реактор, который имеет между каждой проточной пластиной 8 или реакторной пластиной 8 одну или более теплообменную пластину 1, которая может быть разделена на секции или может быть без них. Показан вид сбоку проточного модуля или пластинчатого реактора. Согласно этому варианту осуществления изобретения две теплообменные пластины 1 отделены изолирующей пластиной 9. На фиг. 2 также показано, как вентили 5 могут быть расположены либо на стороне входа, либо на стороне выхода теплообменных пластин. Согласно варианту осуществления изобретения, представленному на фиг.2, теплообменные пластины разделены на секции, и, по меньшей мере, один вентиль 5 присоединен к каждой пластине, чтобы управлять теплообменной средой. Термопары 10 могут быть присоединены либо после вентилей 5 после выхода для теплообменной среды, либо перед выходом в теплообменник, или термопары 10 могут быть выполнены и на выходе из теплообменника и со стороны выхода вентиля (на фиг.2 показано только выполнение термопары 10 на стороне выхода вентилей). Температура, зарегистрированная термопарами, затем управляет вентилями, которые управляют потоком через соответствующие теплообменники, таким образом делая возможным осуществление импульсного регулирования, которое может быть таким, что температура изменяется в пределах диапазона, или таким, что постоянно поддерживается одинаковая температура.

На фиг. 3 представлен график время/температура для способа, в котором регулируют температуру. Регулирование температуры основано на измерительном сигнале, сообщающем информацию о том, что поднялась ли температура в точке замера или упала от заданного значения температуры, при этом обработка такого сигнала приводит к тому, что сигнал посылается на регулирующий вентиль или вентили таким образом, что поток регулируют с помощью открытия вентиля для создания большего потока или закрытия вентиля для создания меньшего потока. Поскольку химические реакции не происходят однообразно, поток теплообменной среды будет изменяться согласно измерениям, которые производятся постоянно с целью достичь насколько это возможно предпочтительного температурного воздействия на поток реакции.

Согласно варианту осуществления изобретения, представленному на фиг.4, центр управления (RC на чертеже) использует замеренные значения от термопар, размещенных и на входе, и на выходе протока каждой секции S1, S2, S3 и S4, и на входе и выходе теплообменных жидкостей из каждой секции. На чертеже показаны только температуры, замеренные термопарами (Т на чертеже). Регистрация в центре управления может быть также основана на значениях от датчиков, которые непосредственно или косвенно замеряют результирующие данные процесса, т.е. участки реакции или побочные реакции, которые были использованы для контроля процесса. Регулирование согласно варианту осуществления изобретения, представленному на фиг.4, может быть также использовано и для начала, и для прекращения реакций в различных секциях, и для управления реакциями. Возможность смешивать теплую и холодную теплообменные жидкости (W и KV соответственно, на чертеже) позволяет достичь эксплуатационной гибкости и в функции регулирования, и в конструкции установки. Эта гибкость позволяет адаптировать теплообмен к различным процессам, но также к теплообменнику, проточному модулю или используемому реактору.

На фиг. 5 представлен график температура/время для способа согласно варианту осуществления изобретения, представленному на фиг.4, в котором множество температур и замеряются, и регулируются. Замеренные температуры могут быть температурами технологической среды на входе и на выходе технологической среды из одной или более секций и, например, входной температурой теплообменных жидкостей. Температуры входящих и выходящих теплообменных жидкостей и технологической среды можно также регулировать, чтобы выполнять функции безопасности, например, чтобы предотвратить кипение со стороны теплообменника.

1. Секционная теплообменная пластина, которая содержит входы и выходы для одной или нескольких теплообменных жидкостей, регулирующие вентили, термопары и/или датчики, при этом теплообменная пластина разделена на теплообменные секции, причем каждая теплообменная секция имеет регулирующий вентиль, соединенный с ее выходом, для управления теплообменными жидкостями, и термопару и/или датчик, соединенный с ее входом или выходом или расположенный в технологическом потоке, при этом термопара или датчик направляет сигналы, которые управляют регулирующим вентилем на выходе теплообменной секции, причем каждая теплообменная секция находится под углом 90° к основному направлению потока для технологического потока в канале потока змеевидной формы, при этом канал потока находится на/в проточной пластине или в/на реакторной пластине.

2. Секционная теплообменная пластина по п.1, в которой регулирующие вентили выбраны из группы вентилей, которая включает в себя вентили с плавной характеристикой, соленоидные вентили, мембранные вентили, клапаны прямого действия, термостатические вентили или поворотные дисковые клапаны со сферическим сектором.

3. Секционная теплообменная пластина по п.1 или 2, в которой каждая теплообменная секция размещена таким образом, что теплообменные жидкости текут в поперечном направлении, параллельным током или противотоке, или в сочетании поперечного направления, параллельного тока или противотока, в зависимости от размера теплообменных секций, относительно технологического потока в змеевидном канале потока, при этом канал потока находится на/в проточной пластине или на/в реакторной пластине.

4. Секционная теплообменная пластина по п.1 или 2, в которой регулирующие вентили присоединены к одному или нескольким входам на секционной теплообменной пластине.

5. Секционная теплообменная пластина по п.1 или 2, в которой теплообменные секции имеют одну и ту же теплообменную жидкость или теплообменные секции имеют разные теплообменные жидкости.

6. Секционная теплообменная пластина по п.1 или 2, в которой секционная теплообменная пластина образует часть проточного модуля или пластинчатого реактора, при этом проточный модуль или пластинчатый реактор также содержит проточные пластины и/или реакторные пластины.

7. Секционный проточный модуль или секционный пластинчатый реактор, который содержит, по меньшей мере, одну секционную теплообменную пластину по любому из пп.1-5 и, по меньшей мере, одну проточную пластину и/или, по меньшей мере, одну реакторную пластину, которые расположены стопкой между секционными теплообменными пластинами или между секционными теплообменными пластинами и теплообменными пластинами, не имеющими секций.

8. Секционный проточный модуль или секционный пластинчатый реактор, который содержит множество теплообменных пластин, которые имеют входы и выходы для теплообменных жидкостей и которые дополнительно содержат регулирующие вентили, термопары и/или датчики, при этом теплообменные пластины составляют теплообменные секции, причем каждая теплообменная секция имеет регулирующий вентиль, присоединенный к ее выходу для управления теплообменными жидкостями, и термопару или датчик, соединенные с ее входом или выходом или размещенные в технологическом потоке, при этом термопара или датчик посылает сигналы, которые управляют регулирующим клапаном на выходе теплообменной секции, причем каждая теплообменная секция находится по углом 90° относительно основного направления потока для технологического потока, по меньшей мере, в одной проточной пластине, и/или относительно основного направления потока в технологическом потоке, по меньшей мере, в одной реакторной пластине, при этом проточные пластины или реакторные пластины имеют змеевидные каналы потока для жидкостей.

9. Способ регулирования температуры в секционной теплообменной пластине по любому из предшествующих пп.1-6, в котором термопары и/или датчики регистрируют температуру теплообменных жидкостей на входе или на выходе теплообменной секции или в технологическом потоке, измерительные сигналы передают от термопар или датчиков, при этом измерительные сигналы модулируют, и они управляют потоком через регулирующие вентили на выходах из теплообменных секций.

10. Способ по п.9, в котором ввод реагентов в технологический поток происходит, по меньшей мере, в одном входе вдоль канала потока, при этом технологически поток течет в поперечном направлении, противотоком или параллельным потоком относительно теплообменных жидкостей в секционных теплообменных пластинах, регистрируя температуру после ввода реагентов.

11. Способ по п.10, в котором теплообменные жидкости повторно возвращают до другой теплообменной секции для восстановления тепла от секции охлаждения или восстановления холода от секции нагревания.

12. Способ п.10, в котором измерительные сигналы преобразуют в частотный сигнал, который модулируют для осуществления частотно - модулированного импульсного регулирования регулирующих вентилей таким образом, что создают импульсный поток жидкостей.

13. Способ регулирования температуры в секционном проточном модуле или секционном пластинчатом реакторе по п.7 или 8, в котором термопары и/или датчики регистрируют температуру теплообменных жидкостей на входе или на выходе из теплообменной секции или в технологическом потоке, измерительные сигналы передают от термопар или датчиков, при этом измерительные сигналы модулируют, и затем они управляют потоком через регулирующие вентили на выходе теплообменных секций.

14. Способ по п.13, в котором ввод реагентов в технологический поток происходит, по меньшей мере, в одном входе вдоль канала потока, при этом технологически поток течет в поперечном направлении, противотоком или параллельным потоком относительно теплообменных жидкостей в секционных теплообменных пластинах, регистрируя температуру после ввода реагентов.

15. Способ по п.14, в котором теплообменные жидкости повторно возвращают до другой теплообменной секции для восстановления тепла от секции охлаждения или восстановления холода от секции нагревания.

16. Способ п.14, в котором измерительные сигналы преобразуют в частотный сигнал, который модулируют для осуществления частотно - модулированного импульсного регулирования регулирующих вентилей таким образом, что создают импульсный поток жидкостей.