Устройство, система и способ для измерения параметров резьбы на конце трубы

Иллюстрации

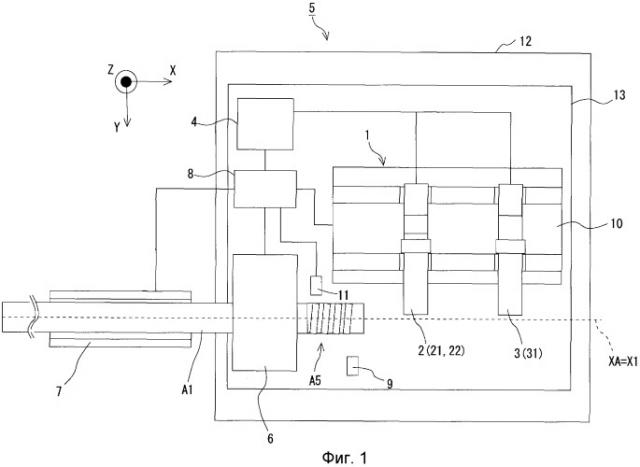

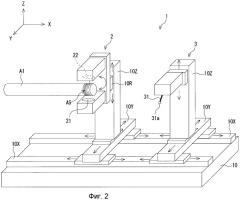

Показать всеНастоящая группа изобретений относится к области измерений параметров резьбы, предназначенных для измерения параметров резьбы на конце трубы или трубки с резьбой и к системе измерения параметров резьбы, включающей в себя устройство, причем система может применяться в автоматических непрерывных технологических линиях. Устройство, способ и система для измерения параметров резьбы на конце трубы или трубки с резьбой, содержащие: оптический датчик, который измеряет первый параметр резьбы посредством детектирования света, который доходит от источника света, расположенного на противоположной стороне оси трубы или трубки, и проходит, по существу, параллельно канавкам резьбы; контактный датчик, который измеряет второй параметр резьбы посредством контакта контактного щупа с боковой поверхностью резьбы и обнаружения пространственных координат контактного щупа во время контакта; и процессор, который вычисляет параметры резьбы из комбинации первого параметра резьбы и второго параметра резьбы. Технический результат, достигаемый от реализации заявленной группы изобретений, заключается в высокой точности измерений параметров резьбы, связанных с боковыми поверхностями резьбы. В частности, может быть выполнено высокоточное измерение даже параметра резьбы, связанного с крючковыми боковыми поверхностями, который подвержен значительным погрешностям измерения при измерении только оптически, так как они почти совершенно скрыты в тени гребней вершин резьбы. С помощью системы измерения параметров резьбы по изобретению высоту, на которой размещается труба с резьбой, можно регулировать посредством механизма регулирования по высоте таким образом, чтобы эталонная ось измерения устройства для измерения параметров резьбы была выровненной с центральной осью трубы с резьбой. 3 н. и 6 з.п. ф-лы, 1 табл., 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к устройству для измерения параметров резьбы, предназначенному для измерения параметров резьбы на конце трубы или трубки с резьбой, такой как нефтегазопромысловые трубные изделия (Oil Country Tubular Goods, OCTG), и к системе измерения параметров резьбы, включающей в себя устройство, причем система может применяться в автоматических непрерывных технологических линиях, таких как линия изготовления труб или трубок и линия доведения труб, включая часть проверки труб или трубок для труб, или трубок с резьбой. Настоящее изобретение также относится к способу измерения параметров резьбы с применением устройства. Далее здесь «труба или трубка» будет называться просто «трубой», если это будет сочтено уместным.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Обычно для соединения, например, OCTG на концах формируют резьбу для резьбового соединения. Различные усовершенствования, например, в геометрии резьбы, выполняются на резьбах с целью приспосабливания к дальнейшему углублению нефтяных скважин и учета экологических факторов в связи с коррозией (см., например, непатентный документ 1 (Masao Ogasawara, «Current Status of Tubular Connections for OCTG», Tetsu-to-Hagane, «Журнал японского института металлургической промышленности» (The Journal of The Iron and Steel Institute of Japan), 1 мая 1992 года, т. 79, № 5, с. 352-355)). Геометрия резьбы (включая резьбовой участок до самого уплотнительного участка у переднего конца на Фиг.6, который описан далее) имеет ключевое значение для качества для использования в качестве OCTG.

В зависимости от состояний нефтяной скважины, такие резьбы обеспечивают на концах трубы длиной несколько десятков метров и весом несколько сот килограммов, и данные резьбы имеют сложную высокоточную геометрию резьбы.

Фиг.6 - вид в разрезе, на котором показан пример конца трубы с резьбой, а Фиг.7 - частично увеличенный вид резьбового участка, представленного на Фиг.6. Как показано на Фиг.6, резьба А2 на конце трубы в некоторых случаях включает в себя резьбовой участок А5, снабженный вершинами выступами А5 резьбы и канавками А4 резьбы, параллельный участок А7, предусмотренный на передней стороне резьбового участка А5, и уплотнительный участок А6 конусной формы, предусмотренный на передней стороне трубы. Каждый из этих участков сконструирован и обработан до подходящих размеров. Для соответствующих параметров данных участков сложной формы определяют допуски, причем допуски являются существенной позицией контроля качества.

Данные позиции контроля качества раньше измерялись вручную; однако, ввиду сокращения трудоемкости, предотвращения человеческих ошибок, а также увеличения скорости и точности измерений, предпринимались попытки разработать способ автоматического измерения с более высокой точностью.

В частности, в связи со способом измерения параметров резьбы для резьбы, обеспеченной на конце трубы, для проверки трубы с резьбой, известно автоматическое измерительное устройство с оптическим датчиком; оптический датчик направляет на канавки резьбы параллельный свет от источника света, в направлении, по существу, параллельном канавкам, и детектирует свет, доходящий до противоположной от источника света стороны оси трубы, и устройство измеряет параметры резьбы, основываясь на результатах обнаружения оптического датчика (см., например, патентный документ 1 (патент Японии № 3552440) и патентный документ 2 (нерассмотренная патентная публикация № 63-212808)).

В патентном документе 1 раскрыт способ направления света параллельно канавкам резьбы и обнаружения прохождения света сквозь резьбу, в котором изображение контактного чипа контактного датчика накладывается на схему измеренной геометрии резьбы (отсюда и далее именуемую профилем резьбы) таким образом, чтобы он виртуально «встретился» с резьбой изнутри, что позволяет произвести измерение параметров резьбы, используя координаты виртуального контактного чипа в этой точке. Способ, описанный в патентном документе 1, нацелен на получение высокоточного вывода при допущении, что результаты, полученные обычными измерениями, достоверны, манипулируя выводом для приближения к результатам проверки, ранее выполняемой людьми с использованием, например, прибора по стандарту АНИ (Американский нефтяной институт) (прибора для контактных измерений с контактным чипом). Согласно этому способу, в качестве источника света используют галогеновую лампу, а в качестве фотодетектора - ПЗС-камеру (камеру на приборах с зарядовой связью).

Кроме того, в патентном документе 2 раскрыта конфигурация, в которой положение торцевой поверхности механического уплотнения и ее наклон получают посредством контактного измерения для нахождения положения и наклона торцевой поверхности резьбы, а наружные диаметры, например, уплотнительного участка и резьбового участка получают посредством контактного измерения, в то время как наружную форму (приподнятую и утопленную форму поверхности), т.е. профиль резьбы получают посредством бесконтактного (оптического) измерения. То есть точную форму резьбового соединения определяют посредством бесконтактного измерения и обрабатывают, получая составное изображение, основываясь на наклоне оси резьбы и наружном диаметре резьбового участка, получаемых при помощи контактного измерения. Способ измерения нацелен на улучшение точности измерения посредством коррекции наклона оси резьбы, основываясь на высокоточных данных, полученных посредством контактного измерения, а также на ускорение измерения профилей резьбы с использованием некоторого количества точек измерения посредством выполнения измерений оптически. Оптическое измерение, используемое здесь, представляет собой способ, в котором лазерный луч направляют, как параллельный свет, для обнаружения положения, в котором луч перехватывается резьбой, при этом фотодетектор расположен напротив источника света, а резьба находится между ними. В патентном документе 2 также раскрыто, что, принимая во внимание температурное расширение как влияние температуры, измеряют температуру контрольного образца, и результат этого используется для коррекции.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вышеупомянутые способы, однако, не достаточно производительны, чтобы параметры резьбы могли быть измерены автоматически, быстро и с высокой точностью. В частности, для параметров резьбы, связанных с боковыми поверхностями А8 (см. Фиг.6 и 7) между вершинами А3 резьбы и канавками А4 резьбы резьбового участка А5, достижение удовлетворительной точности измерений все еще представляет трудность.

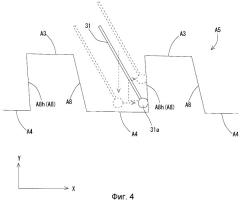

Кроме того, современные резьбы стали еще сложнее по форме, что еще больше затрудняет измерения. Например, как показано в непатентном документе 1 и на Фиг.7, при сцеплении, например, OCTG на концах, используют такую трубу с резьбой, что боковые поверхности А8 на внутренней стороне в направлении оси трубы, вершин резьбы на конце трубы, т.е. боковые поверхности А8 со стороны, подверженной нагрузке при воздействии растягивающей силы в направлении оси трубы, выполнены в виде боковых поверхностей, приближающихся к центральным участкам вершин А3 резьбы по мере опускания боковых поверхностей от верхушек к основаниям выступов резьбы (здесь и далее именуемых «крючковыми» боковыми поверхностями A8h). Параметры резьбы, связанные с такими крючковыми боковыми поверхностями A8h, еще сильнее затрудняют выполнение автоматического измерения.

Настоящее измерение было разработано с учетом вышеупомянутых проблем, и задачей изобретения является создание устройства для измерения параметров резьбы, способного измерять параметры резьбы, связанные с боковыми поверхностями параметров резьбы на конце трубы с резьбой, системы измерения параметров резьбы, включающей в себя данное устройство, и способа измерения параметров резьбы, в котором используется устройство.

Авторы настоящего изобретения изучили вышеперечисленные традиционные проблемы. В результате авторы открыли следующее.

<1. Проблемы, вызываемые использованием оптического датчика для измерения боковых поверхностей>

Авторы изобретения сначала изучили проблемы, связанные с измерением параметров резьбы, связанных с боковыми поверхностями, которые расположены между вершинами и впадинами резьбы, как показано на Фиг.7. В оценке качества труб с резьбой положения боковых поверхностей резьбы (участка конца трубы, обработанного на токарном станке, и имеющего ту же ось, что ось резьбы) являются требованиями при измерении, например, ширины вершины резьбы, ширины канавки резьбы, шага резьбы и угла подъема. Эти элементы могут быть измерены по отношению к координатной оси, которая параллельна оси резьбы (ось симметрии поверхностей, касательных к периметру резьбы или к поверхностям дна канавок резьбы) и проходит сквозь соответствующие центральные участки по высоте вершин резьбы, боковых поверхностей. Например, шаг резьбы и угол подъема находят по расстоянию между центральными участками, по высоте вершин резьбы, соответствующих боковых поверхностей соседних вершин резьбы.

В патентных документах 1 и 2 описано измерение профиля резьбы методом направления света параллельно канавкам резьбы для детектирования света, проходящего сквозь резьбу. Учитывая, однако, что профиль резьбы изогнут, в методе оптического измерения детектирования параллельного света, боковые поверхности могут оказаться в тени гребней вершин резьбы, и в этом случае боковые поверхности невозможно правильно измерить. Например, в профиле резьбы, показанном на Фиг.6 и 7, где боковые поверхности перпендикулярны или почти перпендикулярны оси резьбы, ошибки, возникающие из-за скрытия боковых поверхностей в тени гребней вершин резьбы, представляют значительную проблему в детектировании положений боковых поверхностей в центральных по высоте участках вершин резьбы.

Проблема разъяснена ниже. Декартова система координат используется в качестве пространственных координатных осей для настоящего описания. Осью центростремительного вращения зажимного механизма для захвата трубы, который будет описан далее, то есть осью, по существу, совпадающей с осью трубы и осью резьбы, является ось Х. Осью, перпендикулярной оси Х и параллельной горизонтальной плоскости, является ось Y. (Вертикальной) осью, перпендикулярной плоскости X-Y, является ось Z.

Фиг.8А-8С иллюстрируют проецирование траектории боковых поверхностей в их центральных положениях в направлении вершин резьбы в обычной резьбе. На Фиг.8А показано состояние, в котором траектория боковых поверхностей в их центральных положениях в направлении вершин резьбы пересекает плоскость, перпендикулярную оси Y. На Фиг.8В показана проекционная схема, на которой боковая поверхность спроецирована на плоскость V, перпендикулярную оси X, когда точка пересечения плоскости U Фиг.8А и оси Y находится в центральной позиции боковой поверхности в направлении вершин резьбы. На Фиг.8С показана линия пересечения боковой поверхности и плоскости U, когда точка пересечения плоскости U на Фиг.8А и оси Y находится в центральной позиции боковой поверхности в направлении вершин резьбы (как показано на Фиг.8В).

В этом случае, так как, как показано на Фиг.8С, линия пересечения боковой поверхности и плоскости U продолжается в направлении оси Х, направление параллельного света в направлении вдоль оси Z создает тень вытянутого участка на плоскости проекции, ортогональной к направлению приложения параллельного света, что мешает обнаружить положение боковых поверхностей. Чтобы уменьшить эффект тени, направление падения света наклоняют под углом, соответствующим углу подъема (=η°), таким образом, чтобы направить параллельный свет вдоль оси Z2 (Фиг.8С). В этом случае, хотя погрешности уменьшаются по сравнению со случаем, когда параллельный свет направлен вдоль оси Z, часть линии пересечения боковых поверхностей и плоскости U, спроецированной на ось X2, все равно обнаруживается как тень.

Для оценки погрешностей, возникающих при направлении параллельного света в направлении вдоль оси Z, на Фиг.9 показан пример линии пересечения боковой поверхности и плоскости U в координатах X2-Z2. На Фиг.9 показаны результаты, вычисленные для резьбы с наружным радиусом 90 мм, высотой вершины резьбы 3 мм и шагом резьбы 6 мм, а также с геометрией, при которой боковые поверхности перпендикулярны оси резьбы. В этом случае, из-за тени гребней вершин резьбы, в центральных позициях боковой поверхности в направлении высоты вершин резьбы возникает погрешность измерения величиной 2 мкм.

Кроме того, в случае с крючковыми боковыми поверхностями погрешность возрастает еще сильнее. Рассмотрим резьбу с наружным радиусом 90 мм, высотой вершин резьбы 3 мм и шагом резьбы 6 мм, как и в приведенном выше случае, и с наклоном боковых поверхностей под углом в -3° (θ на Фиг.7 составляет -3°), принимая, что угол указан положительным значением в случае, когда боковая поверхность расположена в центре вершины резьбы в направлении оси Х, и боковая поверхность идет вверх от основания, к верху вершины резьбы; в этом случае погрешность приблизительно в 78 мкм создается из-за тени гребней вершин резьбы. Погрешность приблизительно в 39 мкм создается даже в случае, если высота вершины резьбы составляет 1,5 мм. Такие погрешности недопустимы при оценке качества труб с резьбой.

Как описано выше, даже если параметры резьбы, связанные с боковыми поверхностями, измеряют при помощи направления параллельного света на канавки резьбы, как в случае с устройством для измерения параметров резьбы, описанным в патентных документах 1 и 2, тень от вершин резьбы неизбежно приведет к повышению погрешностей. Соответственно, параметры резьбы, связанные с боковыми поверхностями, включая ширину вершины резьбы, ширину канавки резьбы, угол подъема, шаг резьбы и угол боковых поверхностей дадут в результате неточные значения измерения.

<2. Проблемы различия между измерительной позицией в устройстве для измерения параметров резьбы и фактической позицией, в которой выполняют измерения>

Авторы настоящего изобретения продолжили изучать проблемы, касающиеся погрешностей измерения, вызываемых позиционным отклонением между устройством для измерения параметров резьбы и трубой с резьбой.

Например, в случае, когда устройство для измерения параметров резьбы применяется для измерений на непрерывной технологической линии, зажимной механизм автоматически захватывает подаваемую трубу с резьбой для измерения параметров резьбы при помощи устройства для измерения параметров резьбы. В этом случае, если стандартная ось измерения устройства для измерения параметров резьбы или центр захвата зажимного механизма сильно отклоняются от оси резьбы подаваемой трубе с резьбой, точное измерение параметров резьбы невозможно.

Кроме того, ось трубы с резьбой (центральная ось центрального участка трубы) отклонена, хотя и незначительно, от оси резьбы (центральной оси конца трубы), как часто бывает с настоящими трубами с резьбой.

В результате проверки различий угла между осями резьбы и осями трубы на настоящих стальных трубах с резьбой была обнаружена угловая разница порядка 0,057° (наклон 1/1000), например, 0,11° (наклон 2/1000) в зависимости от обстоятельств.

Фиг.10 иллюстрирует эффект, вызываемый данной угловой разницей. Фиг.10 иллюстрирует линии пересечения боковой поверхности и плоскости U в координатной системе осей X2-Z2, в пределах плоскости U, где между углом направления падения света (ось Z2) относительно оси Z и углом подъема существует разница в диапазоне от 0,029° до 0,11°, вследствие вышеупомянутой угловой разницы между осью резьбы и осью трубы, в резьбе той же геометрии, что и представленная на Фиг.9. Участки линии пересечения, спроецированные на ось X2, создают тень, и поэтому погрешность измерения в центре боковой поверхности в направлении высоты вершины резьбы составляет 33 мкм в направлении оси Х в случае разницы в 0,11° между углом направления падения света (ось Z2) относительно оси Z и углом подъема. Аналогично этому, погрешность составляет 17 мкм в случае разницы в 0,059° и 9 мкм в случае разницы в 0,029°. Как уже было описано, даже незначительное отклонение между осью резьбы и осью трубы является решающим фактором среди факторов погрешности в измерении положения боковых поверхностей; однако такое незначительное отклонение между осью резьбы и осью трубы (порядка 1/1000) не так легко обнаружить, и очень сложно отрегулировать отклонение при захвате трубы с резьбой для измерения или при ее установке на место.

Соответственно, при измерении, где используется только параллельный свет, как описано в патентном документе 1, должно допускаться, что направление оси резьбы имеет отклонение вышеупомянутого порядка по отношению к направлению оси трубы, что приводит к значительной погрешности, неприемлемой для измерения положения боковых поверхностей, например, центральных позиций в направлении высоты вершин резьбы боковой поверхности. Таким образом, недопустимо высокая погрешность измерения влияет на результат измерения параметров резьбы, связанных с боковыми поверхностями (требующих координат центральных участков боковых поверхностей в направлении вершин резьбы), включая угол боковых поверхностей, ширину вершин резьбы, ширину канавок резьбы, угол подъема и шаг резьбы, что отрицательно сказывается на возможности высокоточного измерения.

Кроме того, в случае, когда труба с резьбой захватывается для измерения зажимным механизмом, таким как зажимной патрон, захватывают поверхность проката трубы с резьбой, подлежащей измерению, причем данная поверхность не находится в положении измерения и не обработана на токарном станке. Отсюда, как показано на Фиг.11, даже если для использования принят зажимной механизм с высокоточной центростремительной функцией, между осью трубы и центром захвата зажимного механизма возникает отклонение, которое приблизительно равно или больше, чем вышеупомянутое отклонение между осью резьбы и осью трубы, когда зажимной механизм захватывает трубу с резьбой. Выражение «зажимной механизм с высокоточной центростремительной функцией», относится к зажимному механизму, в котором при захвате прямого и идеально круглого прутка отклонение между осью прутка и центром захвата зажимного механизма достаточно мало, например, значительно менее 0,1 мм. Отклонение между осью трубы и центром захвата зажимного механизма возникает из-за многочисленных возникающих проблем, включая изгиб или изменения округлости трубы, эффекты, связанные с шероховатостью поверхности трубы, и центростремительная погрешность зажимного механизма (отклонение между центром захвата и осью трубы, выступающей из зажимного механизма). Отклонение между центром захвата зажимного механизма и осью трубы, в сочетании с отклонением между осью трубы и осью резьбы, еще более затрудняет нахождение положения оси резьбы.

Согласно способу измерений, описанному в патентом документе 2, раскрыто обнаружение оси резьбы с помощью контактного датчика; однако данный способ влечет за собой определенные проблемы. В способе обнаружения оси резьбы, описанном в патентом документе 2, смещение (вдоль направления оси Х) уплотнительного участка конца трубы измеряют во многих местах в направлении окружности трубы, на основе такого смещения находят наклон торцевой поверхности трубы, и измеряют наклон оси резьбы, при допущении, что направление, перпендикулярное торцевой поверхности трубы, представляет собой ориентацию оси резьбы. Проблемы, связанные с данным способом, включают необходимость контактирования датчика с участком уплотнительного участка конца трубы, что крайне нежелательно из-за пороков и пятен. Контактирование датчика с упомянутым участком склонно вызывать пороки или пятна. Пороки на уплотнительном участке недопустимы, так как серьезно ухудшают качество изделия. Прилипание пятна вызывает необходимость очистки уплотнительного участка, что, в свою очередь, значительно влияет на производительность.

Кроме того, согласно способу, описанному в патентом документе 2, центральная точка трубы (заданная точка на оси трубы) выровнена с центральной точкой измерительной ступени для обнаружения оси резьбы, основываясь на допущении, что ось трубы совпадает с осью резьбы. Чтобы обнаружить ось резьбы с высокой точностью, требуется указать координаты, по меньшей мере, одной заданной точки (центра резьбы) на оси резьбы, в дополнение к наклону оси резьбы. В патентном документе 2 координаты находят следующим способом: вставляют три стержня к внутренней поверхности трубы и вводят их в контакт с трубой внутри, заставляя измерительную ступень перемещаться силой реакции, создаваемой несмотря на внутренний контакт стержней, и совмещая тем самым центральную точку измерительной ступени с центральной точкой трубы, т.е. с центром резьбы. Однако, как было описано ранее, ось резьбы, сформированной на токарном станке, не всегда согласуется с осью трубы с резьбой на участке, не обработанном на токарном станке. Таким образом, операция согласования центральной точки измерительной ступени с центральной точкой трубы может не привести в согласование центральную точку измерительной ступени с центром резьбы. Кроме того, трудно ввести стержни в правильный и устойчивый внутренний контакт с внутренней поверхностью трубы.

Как описано выше, так как при измерении посредством упомянутого способа разница между осью резьбы, подлежащей действительно измерению, и центром измерения также не незначительна, ось резьбы не может быть обнаружена с удовлетворительной степенью точности. Более того, данный способ задействует большее количество объектов измерения, поэтому угловой и позиционный контроль приходится выполнять во много раз больше соответственно, что мешает ускорению измерений.

Как описано выше, большое отклонение между стандартной осью измерений устройства для измерения параметров резьбы или центром захвата зажимного механизма и осью резьбы на подаваемой трубе с резьбой приводит к неточному результату измерения параметров резьбы.

Настоящее изобретение было закончено, основываясь на вышеупомянутых открытиях, совершенных авторами настоящего изобретения.

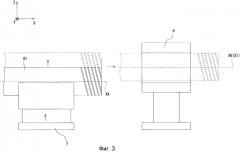

То есть устройство для измерения параметров резьбы по изобретению создано для решения вышеупомянутых проблем и представляет собой устройство для измерения параметров резьбы на конце трубы с резьбой. Устройство содержит: оптический датчик, который измеряет первый параметр резьбы, детектируя свет, доходящий от источника света, расположенного с противоположной стороны от оси трубы, и идущий, по существу, параллельно канавкам резьбы; контактный датчик, который измеряет второй параметр резьбы посредством контактирования контактного щупа с боковой поверхностью резьбы и обнаружения пространственных координат контактного щупа в момент контакта; и процессор, который вычисляет параметры резьбы из комбинации первого и второго параметров резьбы.

Способ измерения параметров резьбы по изобретению представляет собой способ измерения параметров резьбы на конце трубы с резьбой. Способ содержит этапы: измерение первого параметра резьбы оптическим датчиком, путем детектирования света, который доходит от источника света, расположенного с противоположной стороны от оси трубы, и проходит, по существу, параллельно канавкам резьбы; измерение второго параметра резьбы контактным датчиком, посредством контакта контактного щупа с боковой поверхностью резьбы и обнаружения пространственных координат контактного щупа во время контакта; и вычисление параметров резьбы из комбинации первого и второго параметров резьбы.

Боковая поверхность резьбы предпочтительно включает в себя крючковую боковую поверхность крючкообразной формы.

При помощи вышеописанного устройства и способа для измерения параметров резьбы первый параметр резьбы измеряют, детектируя свет, доходящий от источника света, расположенного с противоположной стороны от оси трубы, и идущий, по существу, параллельно канавкам резьбы; второй параметр резьбы измеряют посредством контакта контактного щупа контактного датчика с боковой поверхностью резьбы и детектирования пространственных координат контактного щупа в момент контакта.

Обнаруженные таким образом первый и второй параметры резьбы объединяют при помощи процессора для вычисления параметров резьбы, представленной как объект измерения.

Таким образом, первый параметр резьбы, который не связан с боковыми поверхностями резьбы, измеряют посредством детектирования света, проходящего, по существу, параллельно канавкам резьбы, тогда как второй параметр резьбы, который связан с боковыми поверхностями резьбы и подвержен возникновению погрешностей измерения при измерении оптически из-за вышеупомянутой тени гребней вершин резьбы, измеряют контактным датчиком, а затем эти параметры объединяют. Параметры резьбы, включая параметр резьбы, связанный с боковыми поверхностями резьбы, могут, таким образом, быть измерены с высокой точностью.

В частности, высокоточные измерения могут быть выполнены даже по параметру резьбы, связанному с крючковыми боковыми поверхностями, который подвержен значительным погрешностями измерения при измерении только оптически, так как почти совершенно скрыт в тени гребней вершин резьбы.

Следует отметить, что хотя «свет, проходящий, по существу, параллельно канавкам резьбы», относится к оптически параллельному свету (световому потоку), свет не ограничивается световым потоком, направление (направление оптической оси) которого полностью параллельно канавкам резьбы. Свет, проходящий, по существу, параллельно канавкам резьбы, включает также световой поток, направление оптической оси которого полностью параллельно оси Z, а также световой поток, направление оптической оси которого лежит между осью Z и канавкой резьбы.

Предпочтительно выполняются выборочно измерение только оптическим датчиком и измерение оптическим датчиком и контактным датчиком. В этом случае можно выбирать между выводом в качестве измеренного параметра резьбы, первый параметр резьбы как он есть, как результат измерения оптическим датчиком, и выводом комбинации первого параметра резьбы, как результата измерения оптическим датчиком, со вторым параметром резьбы, как результатом измерения контактным датчиком.

В частности, когда устройство для измерения параметров резьбы по изобретению используют в качестве устройства для измерения на непрерывной линии по обработке труб, период времени, отведенный на измерение, может быть очень коротким. Если качество изделий контролируется в рамках непрерывной технологической линии с использованием настоящего устройства для измерения параметров резьбы, можно сказать, что не все параметры резьбы во всех трубах необходимо измерять автоматически. Так как измерение оптическим датчиком завершается за относительно короткий период времени, измерение оптическим датчиком можно выполнять для всех труб, а контактное измерение - для каждого заданного количества, проводя тем самым контроль качества с использованием автоматического измерения параметров резьбы по изобретению. То есть контактное измерение выполняют для каждого заданного количества, и если дефектов не обнаружено, это означает, что трубы, между измеренными, можно считать годными по второму параметру резьбы, связанному с боковыми поверхностями. Если при контактном измерении обнаружено бракованное изделие, то заданное число изделий обратно от него можно определить бракованными или специально перепроверить. Правильная установка упомянутого заданного количества позволяет сдержать повреждения, вызванные во время определения дефективности, т.е. вред в переводе на время и средства, из-за необходимости полного удаления заданного числа изделий и возобновления измерений, начиная со следующего за изделием из заданной выборки, до относительно малой величины, не оказывающей влияния на производительность. Если отказ или брак был выявлен в отношении первого параметра резьбы, не связанного с боковыми поверхностями, во время измерения заданного числа изделий только оптическим датчиком, то обнаружение отказа или брака не ведет к необходимости проводить измерение контактным датчиком; таким образом, появляется возможность быстрее обнаружить отказ в операции резьбонарезания и т.п., и раньше послать обратную реакцию об отказе. Конечно, описанный выше способ может быть использован для измерения всех параметров и оптическим датчиком, и контактным датчиком для всего количества труб с резьбой в случае, когда скорость производства непрерывной технологической линии достаточно медленная по сравнению со скоростью измерения, или когда можно установить множество единиц настоящего устройства, распределяя обработку.

<3. Проблемы, связанные с тепловым расширением>

Как было описано ранее, труба с резьбой представляет собой, например, стальную трубу, снабженную резьбой, поэтому она подвержена расширению/сжатию в зависимости от температуры, сопровождающему изменение параметров резьбы вследствие температуры. В связи с этим, известен обычный способ, при котором измеряют эталонный образец и, основываясь на результате, делают поправку на погрешности теплового расширения в параметрах резьбы, измеренных при помощи устройства для измерения параметров резьбы.

Однако, согласно этому способу, при наличии разницы температур между эталонным образцом и трубой с резьбой, представленной как объект измерения, создается соответственно погрешность. Например, так как коэффициент теплового расширения стали составляет приблизительно 1×105 (1/°С), изменение температуры трубы на 10°С вызывает изменение наружного диаметра трубы радиусом в 90 мм приблизительно на 18 мкм. Разница температур между эталонным образцом и объектом измерения вызвана различиями в размерах и теплоемкости между эталонным образцом и объектом измерения, или разницей в тепловом гистерезисе до измерения параметров резьбы, т.е. в температурной истории окружающих температур, или тепловом гистерезисе, например, нагреве, охлаждении, прокате и обработке самого объекта измерения.

Соответственно, предпочтительно получить температуру трубы с резьбой и сделать поправку на температуру для измеренных значений параметров резьбы, основываясь на полученной температуре. Например, в качестве способа получения значения температуры трубы с резьбой можно рассмотреть перечисленные ниже четыре способа (1)-(4).

(1) Способ измерения температуры трубы с резьбой либо в середине, либо сразу до или после измерения параметров резьбы.

(2) Способ измерения температуры окружающей среды механизма подачи трубы, который подает трубу с резьбой на позицию измерения параметров резьбы, или измерения температуры окружающей среды в позиции готовности в случае, когда труба с резьбой простаивает в ожидании начала измерения на позиции измерения, чтобы установить результат измерения в качестве температуры трубы с резьбой.

(3) Способ прогнозирования температуры трубы с резьбой во время измерения параметров резьбы, основываясь на размерах и материале трубы с резьбой, процессах, проходящих до измерения параметра резьбы, и графике обработки.

(4) Способ осуществления расчета для добавления поправочного значения, установленного на основе размеров и материала трубы с резьбой, процессах до измерения параметра резьбы, графике обработки и на фактически измеренной температуре трубы с резьбой, или фактическом значении измерения температуры окружающей среды механизма подачи трубы, подающего трубу с резьбой, с тем чтобы установить результат расчета в качестве температуры трубы с резьбой.

В этом случае измеренные значения параметров резьбы корректируют, основываясь на температуре трубы с резьбой, используемой при фактическом измерении, тем самым предотвращается создание разницы температуры в зависимости от того, над каким объектом и в какой момент производились измерения, что позволяет обеспечить еще более точные результаты измерения.

Предпочтительно обеспечено поворотное устройство, которое поворачивают трубу с резьбой вокруг оси трубы или оси резьбы, и устройство детектирования угла поворота, детектирующее угол поворота поворотного устройства.

В этом случае трубу с резьбой можно поворачивать при помощи поворотного устройства вокруг оси трубы или оси резьбы, а угол поворота может быть детектирован при помощи устройства детектирования угла поворота. Соответственно, осуществление измерения параметра резьбы во множестве мест, например, от двух до восьми, в направлении окружности трубы с резьбой, дает возможность строгой гарантии качества в виде результатов в окружном направлении. Кроме того, можно обнаружить окружное изменение при измерении наружного диаметра, что позволяет еще более точно измерить округлость. Округлости резьбового участка, параллельного участка, уплотнительного участка и хвостовика трубы могут быть получены как изменения наружных диаметров, или разница между максимальным наружным диаметром и минимальным наружным диаметром.

Система измерения параметров резьбы по настоящему изобретению содержит устройство для измерения параметров резьбы, сконфигурированное как описано выше; зажимной механизм для крепления трубы с резьбой; и механизм регулирования по высоте для регулирования высоты трубы с резьбой, таким образом, чтобы, по существу, выровнять центральную ось трубы с резьбой с центром захвата зажимного механизма или с эталонной осью измерений устройства для измерения параметров резьбы.

Для измерения трубы с резьбой, обрабатываемой на непрерывной технологической линии и т.п. с помощью устройства для измерения параметров резьбы, сконфигурированного как описано выше, результаты оптических измерений и результаты контактных измерений необходимо объединить; следовательно, труба с резьбой, обеспеченная в качестве объекта измерения, захватывается зажимным механизмом и удерживается в неподвижном состоянии, пока не закончены оба измерения.

Высоту, на которой размещается труба с резьбой, можно регулировать посредством механизма регулирования по высоте таким образом, чтобы эталонная ось измерения устройства для измерения параметров резьбы была выровненной с центральной осью трубы с резьбой.

Соответственно, даже в случае, когда в устройство для измерения параметров резьбы последовательно подают трубы разных диаметров, на непрерывной технологической линии и т.п., колебание позиции измерения может быть ограничено примерно до степени изменения радиуса труб, что ускоряет измерение параметров резьбы.

Например, является предпочтительным, чтобы в случае, когда, например, в качестве фотоприемного устройства оптического датчика используется ПЗС-камера с диапазоном съемки приблизительно от 3×3 мм до 10×10 мм, центростремительная точность зажимного механизма для осей резьбы меньше или равна 2 мм. Заданное значение наружного диаметра трубы, представленной как объект измерения, сохраняется заранее, так что позицию, подлежащую детектированию фотоприемным устройством, можно определить, хорошо планируя, заранее и детектировать надежным образом. Получение уровня центростремительной точности на осях резьбы порядка нескольких миллиметров возможно даже в случае, когда между осью резьбы и осью трубы существует отклонение, как было упомянуто ранее.

Кроме того, при введении трубы с резьбой в зажимной механизм высота расположения трубы с резьбой может быть отрегулирована с использованием механизма регулирования по высоте, таким образом, чтобы дополнить центростремительную функцию зажимного механизма, и труба может быть перемещена таким образом, чтобы центральная ось трубы с резьбой, по существу, была выровненной с центром захвата зажимного механизма. Таким образом, можно избежать ситуации, когда подаваемая труба с резьбой не удерживается центростремительно из-за большого отклонения между осью трубы и центром захвата зажимного механизма, или когда измерению параметров резьбы мешает избыточный наклон трубы с резьбой в позиции измерения.

Перед измерением первого и второго параметров резьбы предпочтительно детектируют расст