Способ изготовления универсальных датчиков состава газа

Иллюстрации

Показать всеИзобретение относится к изготовлению средств выявления примеси газов в воздушной среде и определения уровня концентрации газов в среде. Техническим результатом изобретения является возможность получения тонкопленочных (1-5 мкм) диэлектрических мембран по всей площади подложки одновременно и повышение выхода годных датчиков в процессе их изготовления в целом. Сущность изобретения: в способе изготовления универсальных датчиков состава газа, включающем нанесение диэлектрической пленки на лицевую сторону кремниевой подложки, формирование на пленке элементов структуры датчика и создание тонкопленочной диэлектрической мембраны методом анизотропного травления кремниевой подложки с обратной стороны, анизотропное травление проводят в два этапа, причем первый до нанесения диэлектрической пленки, а второй после завершения всех операций формирования элементов структуры датчика с предварительной защитой от травителя лицевой стороны подложки. Анизотропным травлением одновременно формируют разделительные полосы между кристаллами глубиной от 30 до 40% от толщины подложки. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области микроэлектроники, в частности к технологии изготовления полупроводниковых структур, являющихся элементной базой функциональной микроэлектроники, и может быть использовано в технологии изготовления интегральных газовых датчиков с тонкими диэлектрическими мембранами.

Существуют различные способы получения полупроводниковых газовых датчиков с тонкопленочными диэлектрическими мембранами.

Известен способ создания газового датчика на тонкопленочной диэлектрической мембране [1]. На кремниевой подложке формируется тонкопленочная диэлектрическая мембрана. На мембране последовательно формируются резистивный нагреватель, слой изолирующего диэлектрика и пленка чувствительного материала. Мембрана выполняется круглой, резистивный нагреватель - в форме не замкнутого кольца, центр которого совпадает с центром круглой мембраны, а его внешний радиус меньше радиуса круглой мембраны. Пленочные контакты нагревателя выполнены на свободных торцевых кромках резистивного нагревателя. Недостаток способа заключается в том, что формирование тонкопленочной диэлектрической мембраны осуществляется методом изотропного травления, при котором сложно получить заданную форму и размеры.

Известен способ формирования диэлектрических мембран методом анизотропного травления вплавь [2]. На кремниевой подложке формируется структура датчика, а затем производится анизотропное травление вплавь лицевой стороной вверх, т.е. травитель контактирует только с обратной стороной подложки. Недостаток состоит в том, что данным способом практически невозможно добиться равномерного вытравливания кремния из полостей под мембраной. Это обусловлено тем, что процесс травления сопровождается выделением газа, который скапливается в полостях и препятствует равномерному доступу травителя к образцу, не позволяя одновременно получить мембраны по всей площади подложки. В то же время этот способ не обеспечивает надежную защиту чувствительного элемента, т.к. он постоянно находится под воздействием паров травителя.

Наиболее близким к предлагаемому изобретению и принятым в качестве прототипа является способ [3] изготовления датчиков газового состава на основе диэлектрической мембраны, выполненной на кремниевой подложке. Способ включает нанесение диэлектрической пленки на лицевой стороне кремниевой подложки, формирование на пленке элементов структуры датчика - нагревателя, чувствительного слоя и контактных площадок и создание тонкопленочной диэлектрической мембраны методом анизотропного травления кремниевой подложки с обратной стороны, причем после формирования на поверхности подложки диэлектрического слоя и структуры датчика, перед этапом одностороннего анизотропного травления, подложки разделяются на отдельные кристаллы, которые устанавливаются методом "перевернутого кристалла" в ячейки на заранее заготовленных ситалловых платах при помощи токопроводящего клея или припоя. Затем производится вытравливание кремния до формирования мембран.

Этот способ обладает большой трудоемкостью, т.к. обработка каждого кристалла проводится индивидуально.

Техническим результатом предлагаемого изобретения является возможность получения тонкопленочных (1-5 мкм) диэлектрических мембран по всей площади подложки одновременно, что обеспечивает снижение трудоемкости и повышение выхода годных датчиков в процессе их изготовления в целом.

Это достигается тем, что в известном способе изготовления датчика состава газа, включающем нанесение диэлектрической пленки на лицевую сторону кремниевой подложки, формирование на пленке элементов структуры датчика и создание тонкопленочной диэлектрической мембраны методом анизотропного травления кремниевой подложки с обратной стороны, анизотропное травление проводят в два этапа, причем первый до нанесения диэлектрической пленки, а второй после завершения всех операций формирования элементов структуры датчика с предварительной защитой от травителя лицевой стороны подложки.

При этом согласно п.2 формулы изобретения предлагается анизотропным травлением одновременно формировать разделительные полосы между кристаллами глубиной от 30 до 40% от толщины подложки.

Сущность изобретения заключается в том, что процесс образования мембран осуществляется равномерным травлением кремниевой подложки за счет полного погружения в травитель, но при этом, благодаря двухэтапному травлению, минимизируется время воздействия травителя на элементы структуры датчика и диэлектрическую мембрану, что позволяет обеспечить надежную защиту лицевой стороны от агрессивных травителей. На первом этапе анизотропного травления формируется рельеф полости под мембраной на максимально возможную глубину, порядка 80-90% толщины подложки. Это делается для того, чтобы сократить время травления на втором этапе - окончательном дотравливании, которое производится при герметично защищенной лицевой поверхности подложки. Необходимость уменьшения времени дотравливания вызвана тем, что при контакте с травителем известные защитные покрытия разрушаются, а контакт травителя с элементами структуры датчика, особенно с чувствительным слоем, недопустим. Поэтому надежная защита лицевой стороны готовой структуры датчика возможна только в течение сравнительно короткого промежутка времени. Одновременное формирование анизотропным травлением разделительных полос между кристаллами обеспечивает легкость разделения подложки на кристаллы, а также освобождает от дополнительных операций разрезания подложки.

Таким образом, вся совокупность признаков способа изготовления универсальных датчиков состава газа обеспечивает равномерное формирование мембран устройства по всей площади подложки без риска губительного воздействия травителя на структуру датчика и материал мембраны, что позволяет добиться высокого выхода годных в процессе производства.

Пример реализации способа.

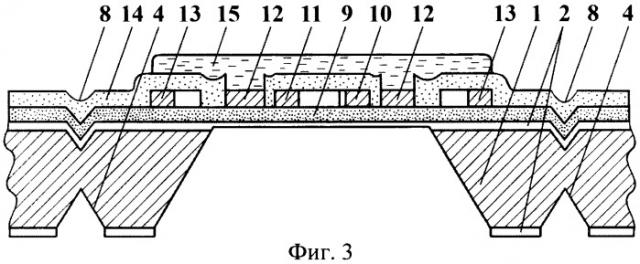

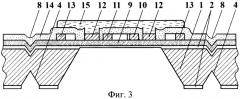

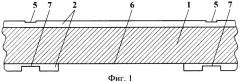

Сущность способа поясняется чертежами на фиг.1 - 3. На фиг.1 показана структура кристалла датчика перед первым анизотропным травлением. На фиг.2 показана структура кристалла датчика после первого анизотропного травления. На фиг.3 показана готовая структура кристалла датчика.

Для реализации способа изготовления датчиков состава газа используется кремниевая подложка 1. Для удаления с поверхности подложек загрязнений их подвергают химической обработке в перекисно-аммиачном растворе.

Затем в диффузионной печи при температуре 1150°С формируют слой 2 термического окисла кремния, используемый в дальнейшем в качестве маскирующего слоя при анизотропном травлении. Толщина образованного маскирующего слоя должна быть достаточна для того, чтобы произвести травление на всю глубину подложки.

Далее проводят измерение толщины полученного термического окисла и по этим показателям рассчитывают параметры изотропного травления термического окисла для подложек выбранной толщины. Задачей на данном этапе является формирование рисунка в окисле, позволяющего, в процессе одного анизотропного травления, получить необходимый рельеф подложки, представленный на фиг.3.

На первом этапе анизотропного травления до формирования структуры датчика необходимо получить как можно более глубокие полости 3 под мембраной, чтобы снизить до минимума время дотравливания остатков кремния до мембраны на втором этапе. Но при этом нужно сохранить жесткость подложки в целом во избежание ее рассыпания на отдельные кристаллы до окончания технологического цикла изготовления устройства. Поэтому полости 3 по обратной стороне подложки под образование мембран на первом этапе вытравливают на 80-90% от общей толщины подложки, тогда как для сохранения жесткости глубина разделительных полос 4 по обратной стороне подложки не должна превышать 25-30% толщины подложки. Перед первым этапом анизотропного травления проводят две фотолитографии для формирования необходимого рельефа в маскирующем окисле.

При первой, двусторонней, фотолитографии рисунок в термическом окисле формируют как на лицевой, так и на обратной стороне подложек. На лицевой стороне в окисле создают только рисунок разделительных меток 5 для двустороннего совмещения. На обратной стороне подложек создают рисунок квадратных окон 6 и временных меток для двустороннего совмещения. Затем проводят двустороннее изотропное травление термического окисла по обеим сторонам подложек в буферном травителе. Время травления для каждой стороны рассчитывается индивидуально исходя из толщины термического окисла, температуры и концентрации травителя. На протяжении разницы рассчитанных для обеих сторон времен травления процесс травления проводят вплавь, далее травление ведут при полном погружении до получения необходимого рельефа в маскирующем окисле.

Далее проводят вторую одностороннюю фотолитографию по обратной стороне для частичного вытравливания окон 7 в области разделительных полос и окончательного вытравливания окисла в области квадратных окон 6 под образование мембран. Для получения рельефа в окисле производят изотропное травление вплавь по обратной стороне подложки, результаты которого изображены на фиг.1.

Затем рассчитывают время травления для получения необходимого рельефа в подложке и производят первый этап анизотропного травления. В результате в кремниевой подложке на обратной стороне получают необходимый рельеф разделительных полос 4 и полостей 3 квадратной формы под образование мембран, а на лицевой рельеф разделительных меток 8, как это показано на фиг.2.

Затем производят химическую обработку и реактивное магнетронное распыление на слой 2 остаточного термического окисла по лицевой стороне подложки диэлектрической пленки 9, используемой в качестве мембраны. Материал для диэлектрической пленки подбирают исходя из условий эксплуатации, главными из которых являются диапазон рабочих температур производимого устройства, уровень адгезии к термическому окислу кремния и сопоставимость значений коэффициентов термического расширения наносимой пленки с коэффициентом расширения кремния и термического окисла. Это может быть оксид кремния, нитрид кремния, оксинитрид кремния, их комбинация или другой пригодный для этого материал.

Затем на лицевой стороне подложки в центре предполагаемой мембраны формируют при помощи взрывной фотолитографии резистивный нагревательный элемент 10 и датчик температуры 11 и контактные площадки 12 к чувствительному слою. Одновременно на лицевой поверхности подложки рядом с мембраной на периферийной части кристалла формируют два датчика температуры 13. Они используются для определения температуры за пределами мембраны. Контактные площадки сформированных элементов вынесены за пределы мембраны на поверхность подложки. Затем производят напыление на поверхность слоя 14 изолирующего диэлектрика, вскрытие в нем окон к контактным площадкам 12 к чувствительному слою, а также вскрытие окон к контактным площадкам всех элементов (на фигурах не показаны). Затем методом трафаретной печати наносят чувствительный слой 15. В зависимости от того, какой газ необходимо выявить, подбирают нужный материал чувствительного слоя.

После формирования структуры датчика производят окончательное второе анизотропное травление остатков кремниевой подложки в полостях 3 по обратной стороне до формирования мембран квадратной формы, состоящих из пленок 2 и 9. При этом лицевая сторона герметично защищается от попадания на нее травителя. Получив тонкую диэлектрическую мембрану, подложки с готовыми датчиками извлекают из защитного устройства и разламывают по разделительным полосам 4 на отдельные кристаллы. Схематичное изображение одного готового кристалла датчика газового состава представлено на фиг.3.

Предложенный способ позволяет выполнять все операции по изготовлению полупроводниковых газовых датчиков групповым образом, что существенно снижает стоимость производства и повышает их надежность и воспроизводимость характеристик. На изготовленных образцах датчиков была получена температура чувствительного слоя 800°С при температуре периферийной части кристалла около 50°С.

При помощи предложенного способа в зависимости от выбора материала чувствительного слоя возможно изготавливать датчики для выявления практически любого газа, что делает предложенную технологию универсальной для производства датчиков газового состава.

Список литературы

1. Патент России №2054664, Кл. G01N 27/12, 1996 г.

2. Патент России №2073932, Кл. H01L 21/306, 1997 г.

3. Патент России №2143678, Кл. G01N 27/12, H01L 21/02, 1999 г.

1. Способ изготовления универсальных датчиков состава газа, включающий нанесение диэлектрической пленки на лицевой стороне кремниевой подложки, формирование на пленке элементов структуры датчика и создание тонкопленочной диэлектрической мембраны методом анизотропного травления кремниевой подложки с обратной стороны, отличающийся тем, что анизотропное травление проводят в два этапа, причем первый - до нанесения диэлектрической пленки, а второй - после завершения всех операций формирования элементов структуры датчика с предварительной защитой от травителя лицевой стороны подложки.

2. Способ по п.1, отличающийся тем, что анизотропным травлением одновременно формируют разделительные полосы между кристаллами глубиной от 30 до 40% от толщины подложки.