Армированные волокном композитные материалы и способ их получения

Иллюстрации

Показать всеГруппа изобретений относится к армированным волокном композитным материалам, в особенности к ориентированным при нанесении композитным материалам, применяемым в стоматологической и медицинской областях/устройствах. Отверждаемый армированный волокном композитный материал включает компаундированные друг с другом: систему мономеров, содержащую, по меньшей мере, один отверждаемый мономер, систему наполнителей и инициатор(ы) полимеризации и/или ускоритель (ускорители) полимеризации. Система наполнителей содержит, по меньшей мере, один препрег, содержащий волокна, имеющие длину 0,5-100 мм, и полимерную матрицу, и необязательно, по меньшей мере, один порошковый наполнитель, причем препрег находится в форме частей, имеющих длину 0,5-100 мм. В качестве волокна, предпочтительно, используют стекловолокно. Порошковый наполнитель выбирают из обычных порошковых наполнителей и наномерных порошковых наполнителей. Предложен способ получения вышеуказанного материала и его применение в стоматологической и медицинской области и соответствующих устройствах, в частности, для пломбирования полостей зубов, в качестве заполняющих композитов, временного и полупостоянного композитного материала для коронок и мостов, пломбирующих и связующих материалов. Композитные материалы согласно изобретению являются стабильным продуктом, могут быть нанесены в необходимой форме и отверждены, при этом обеспечиваются улучшенные механические свойства. 4 н. и 22 з.п. ф-лы, 3 табл., 8 прим., 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения армированных волокном композитных материалов (FC), в котором используется комбинация пучков высоковязкого стекловолокна, порошкового наполнителя и отверждаемой смолы с получением FC продукта, который после отверждения обладает уникальными свойствами, полученными в результате ориентации волокон при нанесении. Дополнительно изобретение относится к армированным волокном композитным материалам (FC) и композитным материалам, ориентированным при нанесении, в стоматологических и медицинских областях применения/устройствах, обеспечиваемых указанным способом. Кроме того, изобретение относится к свойству FC, полученному в результате ориентации волокон при нанесении. Изобретение также относится к армированным волокном ортопедическим композитным матрицам с полупроникающей полимерной сеткой и их применению в стоматологических областях применения/устройствах в качестве пломбирующих материалов, заполняющих композитов, композитов для временных и полупостоянных коронок и мостов, пломбировочных цементов и связующих веществ.

УРОВЕНЬ ТЕХНИКИ

Стоматологические ортопедические заполняющие композитные пластмассы стоматологи начали применять уже в 60-х, и, тем не менее, после многих существенных усовершенствований материалов ортопедические композитные материалы испытывают недостаток в прочностных свойствах и подвержены проблемам, связанным с усадкой после полимеризации. Клинические исследования показали, что композитные материалы для заполнения непосредственно в полости рта не оправдали ожиданий в основном из-за следующих трех причин: окклюзионного износа, вторичного кариеса и растрескивания пломбировочного композитного материала. Вследствие указанных проблем все еще обсуждается, должны ли пломбировочные композитные материалы применяться в таких областях, где они подвергаются тяжелым нагрузкам, например в прямом пломбировании жевательных зубов. Относительно высокая хрупкость и низкая вязкость при разрушении используемых на настоящий момент композитных материалов в большинстве случаев делают их применение в качестве пломбировочных материалов, подвергающихся высоким нагрузкам, менее предпочтительным.

В Патенте США 6403676 предлагается армировать стоматологические композитные материалы измельченными, уплотненными и охрупченными частицами волокна из S-стекла, полученными путем измельчения частиц волокна из S-стекла, которые были уплотнены и охрупчены посредством нагрева при температуре ниже точки размягчения стекловолокна. Стеклянные частицы волокна имеют средний размер меньше чем приблизительно 80 мкм. Композитный материал включает также полимерную матрицу и необязательно обычные наполнители и может применяться непосредственно в полости рта, в качестве пломбирующего материала, вызывающего ощущения и обладающего обрабатываемостью широко используемой амальгамы.

Композитные материалы, включающие резанный волокнистый наполнитель, раскрыты в US 6270348 и содержат индивидуальные волокна с длиной волокна приблизительно 1-3 мм, добавленные к композитным материалам. Предпочтительно к стоматологическим композитным материалам были добавлены обработанные силаном кварцевые волокна, керамические и полиэтиленовые волокна, необязательно с рентгеноконтрастным материалом. Композитные материалы, содержащие 10-22% по весу кварцевых волокон, демонстрировали прочность при изгибе более 200 МПа.

Непрерывные волокна, композитные пасты и армированные волокном преформы для заполнения полости зуба с получением высокопрочных зубных пломбировочных материалов описаны в US 6334775. Таким образом, непрерывные волокна помещаются на дно полости зуба, заполняя, по меньшей мере, 60% максимальной ширины полости, а остальной объем полости заполняют обычным стоматологическим композитом. 5-100% волокон представляют собой непрерывные волокна, отличные от коротких волокон.

Предварительно пропитанный полимером волокнистый материал, состоящий из непрерывных волокон, также известный как препрег, представлен в US 6197410. Препрег наиболее удобен в терапевтической стоматологии. Также в указанном патенте раскрыта матрица с полувзаимопроникающими (полу-ВПС) полимерными сетками на основе полиметилметакрилата (ПММА), подходящая в качестве полимерной матрицы в зубопротезных материалах.

Стекловолокно предлагают для армирования в стоматологических полимерах на протяжении более чем 30 лет. Оно обладает хорошей эффективностью армирования и эстетическими качествами, сопоставимыми с соответствующими качествами углеродного или арамидного волокон. Эффективность армирования волокон зависит от многих переменных, включая используемые смолы, количество волокон в отверждаемой смоле, длину волокон, форму волокон, ориентацию волокон и фактор армирования (фактор Кренчеля), адгезию волокон к полимерной матрице, а также пропитку волокон смолой.

Короткие неориентированные волокна обеспечивают изотропный эффект армирования во многих направлениях вместо одного или двух направлений и, таким образом, очень ограниченный эффект упрочнения.

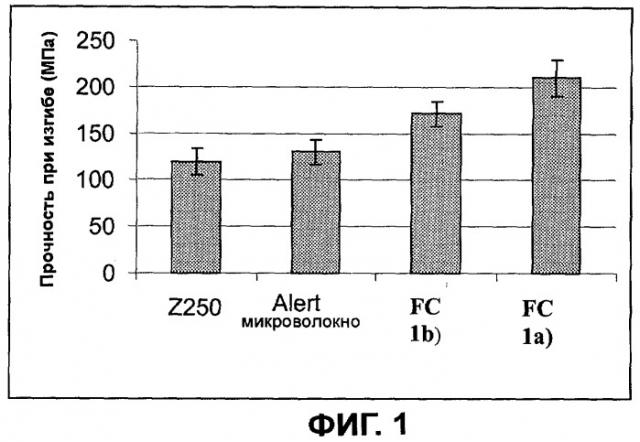

Обычно коммерческие стоматологические пломбирующие материалы (известные как готовые к использованию композиции) с армирующими волокнами имеют длину волокна 80-200 мкм. Одним из главных недостатков указанных известных композитов с короткими волокнами является весьма ограниченный эффект упрочнения коротких волокон. Несмотря на то, что некоторые преимущества композитным материалам все же придаются, характеристики композитов с резаными волокнами схожи с характеристиками обычных стоматологических композитных материалов с порошковым наполнителем, имеющих низкие прочность при изгибе и прочность при разрыве. Уменьшение длины волокон неизбежно устанавливает пределы рабочих характеристик, как можно также видеть в сравнительном примере, проиллюстрированном на Фигуре 1.

Общая проблема армированных волокном композитных материалов согласно уровню техники состоит в том, что они имеют грубую поверхность, включающую несферические и относительно крупные частицы и волокна, выступающие над поверхностью. Крупная частица в данном контексте означает, что одно из измерений частицы превышает 10 мкм. Это приводит к плохой полировке готовых полимеризованных пломб и проблемам при финишной обработке, в результате чего поверхность пломбы остается грубой и поэтому склонной к развитию бактерий и окрашиванию. В целях устранения проблем, связанных с полировкой зубных пломб, в US 6197410 и US 6334775 предлагается дополнительная стадия для покрытия армированных композитов любым обычным стоматологическим пломбирующим материалом с надлежащими полирующими свойствами.

Также появляются некоторые трудности, касающиеся известных способов получения армированных волокнами стоматологических композитных материалов. Когда композитные материалы, содержащие длинные волокна, длина которых составляет 1 мм или более, производят в лабораторных условиях вручную в небольшом объеме, то получают требуемые продукты. Однако масштабное производство стоматологических композитов является слишком жестким в отношении отдельных волокон. Длинные волокна легко ломаются или рвутся при обработке до очень коротких волокон, которые не способны обеспечивать требуемый эффект армирования. Кроме того, волокна имеют тенденцию агломерировать в ходе обработки, что приводит к образованию плохо смоченных сгустков частиц.

Охрупчивание волокон в процессе обработки также описано в альтернативном способе получения в US 6403676.

На настоящий момент не было описано каких-либо стоматологических ортопедических композитных материалов с полу-ВПС-полимерной матрицей в комбинации со стекловолокном. На основании вышесказанного можно заметить, что существует потребность в улучшенных армированных волокнами композитных материалах и в способе их получения.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Задачей изобретения является способ получения армированных волокном композитных материалов, в частности армированных неориентированным волокном композитных материалов.

Другой задачей изобретения является способ получения армированных волокном композитных материалов, в частности, ориентированных при нанесении композитных материалов.

Дополнительная задача изобретения состоит в том, чтобы обеспечить улучшенные армированные волокном композитные материалы, в частности, армированные неориентированным волокном композитные материалы.

Дополнительная задача изобретения состоит в том, чтобы обеспечить улучшенные армированные волокном композитные материалы, в частности, ориентированные при нанесении композитные материалы.

Еще одной задачей изобретения является применение указанных армированных волокном композитных материалов в стоматологических областях применения/устройствах в качестве пломбирующих материалов, заполняющих композитов, композитов для временных и полупостоянных, а также постоянных коронок и мостов, пломбировочных цементов, связующих веществ и блоков CAD/CAM.

Другой задачей изобретения является применение указанных армированных волокном композитных материалов в биомедицинских целях, например в ортопедических костных цементах, устройствах поддержки кости, а также в хирургии головы и шеи в качестве искусственных костных материалов.

Еще одной задачей изобретения является применение армированных волокном композитных материалов при формировании основной структуры имплантируемых биостабильных ортопедических устройств, таких как пластины фиксации, винты, штифты и суставы для бедра, колена и плеча.

Еще одной задачей изобретения являются наполненные стекловолокном и, в частности, наполненные стекловолокном из E-стекла, стоматологические композитные материалы с полу-ВПС-полимерной матрицей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения армированных волокном композитных материалов и, в частности, ориентированных при нанесении композитных материалов. Настоящее изобретение также относится к армированным волокном композитным материалам и, в частности, ориентированным при нанесении композитным материалам, а также к их применению в стоматологических и медицинских областях применения/устройствах. Ориентация при нанесении имеет место, когда армированные волокном композитные материалы, в частности, армированные стекловолокном композитные материалы, наносят в полость зуба или, согласно другому варианту осуществления изобретения, в форму или преформу для изготовления, например, ортопедического устройства.

Ориентированный при нанесении композитный материал в настоящем описании означает, что случайные, 3-мерно ориентированные волокна композитного материала предпочтительно ориентируются 2-мерно или даже 1-мерно в процессе нанесения композитных материалов слоями в требуемом месте.

Фактор армирования в настоящем описании означает фактор армирования Кренчеля, определенный в справочнике Vishu, S: Handbook of plastic testing technology, 2 ed. New York: John Wiley; 1998. стр. 546, согласно которому 3-мерная случайная ориентация имеет коэффициент 0,2, тогда как 2-мерная случайная ориентация имеет коэффициент 0,38. Подобное поведение и фактор Кренчеля могут быть применены также вне эффекта армирования, например, при тепловом расширении и гидроскопическом набухании композитных материалов, вызванных водой и усадкой при полимеризации.

Армированный неориентированным волокном композитный материал или волокнистый композит в настоящем описании означает, что фактор армирования волокон в структуре композита больше 0,25, если параллельно ориентированные волокна находятся под углом 45° к растягивающей силе, и меньше 1,0 в случае параллельности к оси растягивающей силы. Предпочтительный диапазон фактора армирования составляет от 0,25 до 0,5.

Отверждение в настоящем описании относится к полимеризации и/или поперечному сшиванию.

Препрег в настоящем описании означает полуфабрикат, который не полимеризован или частично полимеризован, но все же способный к деформации.

Матрица в настоящем описании означает непрерывную фазу композиции, а под неотвержденной матрицей следует понимать, что матрица способна к деформации, но может быть отверждена до твердого состояния.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Неожиданно было обнаружено, что проблемы, касающиеся армированных волокном композитных материалов согласно уровню техники и способов их получения, можно устранить или, по меньшей мере, существенно уменьшить с помощью композитного материала и способа согласно настоящему изобретению, обеспечивающих требуемые армированные волокном композитные материалы, подходящие для стоматологических и медицинских целей/устройств. Далее изобретение описывается более подробно.

Армированный волокном композитный материал согласно изобретению включает систему отверждаемых или частично отверждаемых мономеров, систему наполнителей и обычных инициаторов и/или ускорителей полимеризации. Система наполнителей включает, по меньшей мере, один препрег, содержащий пучки высоковязкого волокна с длиной волокон 0,5-100 мм, предпочтительно 3-20 мм, и необязательно, по меньшей мере, один порошковый наполнитель, выбранный из обычных порошковых наполнителей с размером частиц от 0,1 до 100 мкм и наномерных порошковых наполнителей с размером частиц менее 0,1 мкм. Препрег находится в форме частей, имеющих длину 0,5-100 мм, предпочтительно 3-20 мм, при этом части препрега включают волокна, имеющие длину 0,5-100, предпочтительно 3-20 мм.

Композитный материал включает 5-70% по весу, предпочтительно 10-60% по весу и наиболее предпочтительно 15-30% по весу системы мономеров, включающие, по меньшей мере, один отверждаемый мономер, и 30-95% по весу, предпочтительно 40-90% по весу и наиболее предпочтительно 70-85% по весу системы наполнителей. Система наполнителей необязательно может включать 0-90% по весу, предпочтительно 0-80% по весу, по меньшей мере, одного порошкового наполнителя, выбранного из обычных порошковых наполнителей и наномерных порошковых наполнителей. Однако следует отметить, что весовое процентное содержание порошкового наполнителя может значительно варьировать в зависимости от плотности используемого порошкового наполнителя. Например, рентгеноконтрастные наполнители, такие как BaAlSiO2, BaSO4 и ZrO2, имеют намного более высокую плотность, чем обычные наполнители, такие как SiO2.

Система наполнителей

Система наполнителей включает, по меньшей мере, один препрег, состоящий из полимерной матрицы и пучков волокна, причем длина волокон в препреге составляет 0,5-100 мм, предпочтительно 3-20 мм и необязательно 0-90% по весу, по меньшей мере, одного порошкового наполнителя, выбранного из обычных порошковых наполнителей, имеющих размер частиц от 0,1 до 100 мкм, и наномерных порошковых наполнителей, имеющих размер частиц менее 0,1 мкм. Препрег в композите находится в форме частей, имеющих длину 0,5-100 мм, предпочтительно 3-20 мм, при этом препрег рубят или нарезают на части перед изготовлением композитного материала. Препрег и способ его получения раскрыт в патенте US 6197410, включенном в настоящее описание посредством ссылки.

Препрег включает пучки волокон, включающие 50-95% по весу, предпочтительно 60-90% по весу и наиболее предпочтительно 65-75% по весу волокон в 5-50% по весу, предпочтительно 10-40% по весу и наиболее предпочтительно 35-45% по весу полимерной матрицы. Пучки волокон включают, по меньшей мере, два, предпочтительно 3-10000 волокон, и наиболее предпочтительно количество волокон в пучке составляет 1000-2000 волокон.

Волокно имеет диаметр 0,05-100 мкм, предпочтительно 1-25 мкм и наиболее предпочтительно 5-15 мкм.

Подходящими волокнами в препреге являются либо неорганические, либо органические волокна. Поскольку примерами подходящих волокон могут быть вышеуказанные волокна из биологически активного стекла, стекловолокна, кварцевых волокон, волокон глинозема, волокон диоксида циркония, металлических и других керамических волокон, углеродных/графитовых волокон и полимерных волокон, таких как волокна из ПСВММ, арамидные волокна, самоармирующие полимерные волокна, волокна на основе полифенолов, способные к разложению и биоразложению волокна, а также полученные способом золь-гель кварцевые волокна и любые смеси перечисленного. Предпочтительно используются волокна из силанизированного стекла, такие как волокна из E-стекла (электротехнический сорт). Стекловолокно может иметь поверхность, обработанную любым способом, известным в уровне техники, с использованием обычных соединений для силанизации, таких как метоксипропилтриметоксисилан. Предпочтительно волокна могут также использоваться в виде комбинаций, например, комбинаций стабильных стекловолокон с разлагаемыми биологически активными волокнами.

Полимерная матрица препрега состоит из первого матричного компонента, второго матричного компонента и третьего матричного компонента, состоящих из высокомолекулярных органических молекул, например из термопластов. Третий матричный компонент предпочтительно распределен между волокнами. Первый матричный компонент и третий матричный компонент формируют гель. Препрег предпочтительно содержит компоненты, необходимые для инициирования полимеризации в нужный момент. Все необходимые компоненты могут быть включены в препрег, за исключением того случая, когда процесс отверждения основан на автополимеризации. В указанном случае система инициатора и активатора должна быть введена в отдельные композиты, которые смешивают непосредственно перед применением.

Препрег может также содержать добавки, такие как биологически активные или инертные наполнители, цветные пигменты или терапевтические материалы. Хотя мембрана, покрывающая волокна, может быть получена только путем полимеризации мономера на поверхностном слое препрега, предпочтительно создавать мембрану, опуская преформу в отдельный раствор полимера.

Подходящий способ изготовления препрега включает следующие стадии: a) пропитку волокна жидкостью, содержащей высокомолекулярные органические молекулы, такие как молекулы ПММА (полиметилметакрилата) с молекулярной массой от 190000 до 900000 или эпсилон-капролактон/PLA, эпсилон-капролактон, D-полилактид- и L-полилактид-, PLA- или PGA-молекулы или другие термопластические биологически совместимые полимерные молекулы, имеющие молекулярную массу в диапазоне от 5000 до 400000 в быстро испаряющемся органическом растворителе, таком как тетрагидрофуран (ТГФ), ацетон и т.п.; при этом указанная жидкость необязательно содержит добавки, такие как различные инертные или биологически активные наполнители, содержащие такие элементы, как Si, Ca, P, Ba, Mg, K, Ti, F, оксиды или другие соединения указанных элементов, цветные пигменты, инертную керамику, гидроксиапатит (ГА) или другие Ca-фосфаты, Al2O3, ZrO2, ксерогели, биоактивное стекло или функционально биоактивные или терапевтически активные молекулы, антигены, антибиотики, дезинфицирующие средства, рентгеноконтрастные материалы, органические кислоты, такие как малеиновые кислоты, полиакриловые кислоты и т.п.;

b) выпаривание растворителя, что приводит к получению высокопористой полимерной массы между волокнами,

c) пропитку преформы, полученной в стадии b) системой мономеров, такой как система BISGMA-TEGDMA, или многофункциональным кросс-линкером (гиперразветвленными молекулами, такими как дендримеры, многофункциональные макромеры и т.д), при этом указанная система необязательно содержит необходимые химические соединения, необходимые для последующей полимеризации мономеров или дендримеров, где указанные мономеры или дендримеры, по меньшей мере, частично растворяют высокопористую термопластическую массу между волокнами,

d) одноосное ориентирование преформы, полученной в стадии c) с помощью смеси растворителей и высокомолекулярных органических молекул, с получением хорошо связанной полимерной мембраны ВПС для покрытия волокон препрега,

e) необязательное покрытие мембраны мелкими частицами полимера, инертных или биоактивных наполнителей, содержащих такие элементы, как Si, Ca, P, Ba, Mg, K, Ti, F, оксиды или другие соединения указанных элементов, цветные пигменты, инертную керамику, гидроксиапатит (ГА) или другие Ca-фосфаты, Al2O3, ZrO2, ксерогели, биоактивное стекло или функционально биоактивные или терапевтически активные молекулы, антигены, антибиотики, дезинфицирующие средства, рентгеноконтрастные материалы, и

f) необязательную упаковку препрега в пакет, содержащий дно из металлической фольги и необязательно два слоя покрытия из полимерного листа; наиболее близким к препрегу является непигментированный светопроницаемый лист, а наиболее удаленным листом является светопроницаемый лист, способный предохранять от инициирования световой полимеризации под действием видимого света, в случае светополимеризуемого препрега.

Препрег, который предпочтительно находится в форме однонаправленных волокон, содержит полимерно-мономерный гель, который достаточно сильно связывает волокна, и тонкую полимерную высокомолекулярную термопластичную мембрану, которая покрывает и защищает волокна препрега. Слегка клейкая термопластическая мембрана обеспечивает межнитевую адгезию препрегов перед полимеризацией.

Мономеры, используемые в первом матричном компоненте препрега, могут быть любым видом мономера или комбинации мономеров. Подходящие мономеры выбраны из группы, состоящей из неразлагающегося бисфенол A-глицидилдиметакрилата (BISGMA), триэтиленгликольдиметакрилата (TEGDMA), гидроксиэтилдиметакрилата (HEMA), уретандиметакрилата (UDMA), диэфир бисфенола А и полиэтиленгликоля (BISEMA), 1,6-гександиолдиметакрилата HDDMA, EGDMA, монометакрилатов, диметакрилатов или олигомерных акрилатов. Необязательно система мономеров может быть основана на размыкании кольца, например, химии на основе эпоксидов. Также могут использоваться системы разлагаемых и биоразлагаемых смол.

Из предпочтительных мономеров можно упомянуть 2,2-бис[4-(2-гидрокси-3-метакрилокси)фенил]пропан (BISGMA), триэтиленгликоль-диметакрилат (TEGDMA), метилметакрилат (MMA), диметакрилат 1,3-или 1,4-бутандиола (BDDMA), уретандиметакрилат (UDMA) и гидроксиэтилдиметакрилат (HEMA).

Полимер, используемый во втором матричном компоненте препрега, предпочтительно является термопластом в растворенной форме, таким как ПММА. Термопласты являются предпочтительными, так как они могут растворяться в смолах, нанесенных по окружности препрега. Подходящими полимерами являются гомо- или сополимеры акрилатов или метакрилатов, предпочтительно полиметилметакрилат, полиэтилметакрилат, сополимеры метил и этилметакрилатов, поли(2-этоксиэтил)метакрилаты. Также для использования в качестве термопластов подходят полифенолы, поликапролактам, D-полилактид, L-полилактид, PLA- и PGA-молекулы, сложные полиортоэфиры, биологически активные и биологически совместимые полимеры.

Полимер, используемый в третьем матричном компоненте препрега, может являться любым термопластом в растворенной форме. Подходящими полимерами являются высокомолекулярные полимеры, такие как гомо- или сополимеры акрилатов и метакрилатов, предпочтительно полиметилметакрилат (ПММА), чаще всего используемый в лечении зубов и ортопедической хирургии, полиэтилметакрилат, сополимеры метил- и этилметакрилатов, поли(2-этоксиэтил)метакрилаты, сверхразветвленные полимеры или дендримеры, выбранные из группы, состоящей из функционализированных акрилатными или метакрилатными группами многофункциональных и гиперразветвленных кросс-линкеров, таких как эпоксиды, полиуретаны, ненасыщенные сложные полиэфиры и простые полиэфиры, олигомеры. Подходящими полимерами также являются эпсилон-капролактон (PLA), эпсилон-капролактон, D-полилактид- и L-полилактид-, PLA-, PGA-молекулы, сложные полиортоэфиры, полифенолены, поликапролактам и другие биологически активные или биологически совместимые полимеры.

В ходе процесса изготовления препрега полимерные цепи полимера для предварительной пропитки (третьего матричного компонента) (например, ПММА), растворяют в мономерах (например, BISGMA-TEGDMA) или дендримерах первого матричного компонента, в результате чего они образуют высоковязкий гель, содержащий высокомолекулярные молекулы (ПММА) в мономерной фазе (BISGMA-TEGDMA). Гель и тонкая высокомолекулярная мембрана (второй матричный компонент) связывают волокна и устраняют истирание волокон в процессе обработки. Мономерная фаза, либо высокомолекулярная фаза, либо обе могут содержать химические соединения, необходимые для инициирования реакции полимеризации. Высокомолекулярный компонент третьего матричного компонента распределяется между волокнами.

Порошковый наполнитель выбран из обычных порошковых наполнителей, имеющих размер частиц от 0,1 до 100 мкм, и наномерных порошковых наполнителей, имеющих размер частиц не более 0,1 мкм.

Обычные порошковые наполнители выбраны из цветных пигментов, инертной керамики, ксерогелей, неорганических солей, таких как фосфаты и оксиды Si, Ba, Al, Ca, P, Ba, Zr, Al, Mg, K, Na, Ti и F, предпочтительно из высокодисперсного диоксида кремния, коллоидного диоксида кремния, аморфного диоксида кремния, кварца, алюмосиликата, аморфного силиката бария, фторосиликатного стекла, диоксида циркония, оксидов кальция, гидроксиапатитов, диоксида титана, фосфата кальция, биологически активных или биорастворимого стекла и их комбинаций.

Наномерные порошковые наполнители выбраны из неорганических наполнителей, таких как кварц, органических полимерных наполнителей и органо-неорганических наполнителей на основе силсесквиоксана.

Вязкость полимерной матрицы высоковязкого препрега составляет, по меньшей мере, 200 Па·с, предпочтительно, по меньшей мере, 500 Па·с и наиболее предпочтительно 1000 Па·с.

Система мономеров

Система мономеров композита согласно изобретению включает, по меньшей мере, один отверждаемый мономер, предпочтительно свето- или химически отверждаемый мономер, выбранный из гидроксиэтилметакрилата, многофункциональных диметакрилатов, многофункциональных акрилатов, многофункциональных метакрилатов, многофункциональных эпоксидов, предпочтительно бисфенол A-глицидилдиметакрилата (BISGMA), диэфира бисфенола А и полиэтиленгликоля (BISEMA), триэтиленгликольдиметакрилата (TEGDMA), тетраэтиленгликольдиметакрилата (TeEGDMA), неопентилгликольдиметакрилата (NPGDMA), диметакрилатов полиэтиленгликоля, уретандиметакрилата (UDMA), 1,3- и 1,4-бутандиолдиметакрилата (BDDMA), 1,6-гександиолдиметакрилата (HDDMA), 2-гидроксиэтанолметакрилата (HEMA) и светоотверждаемых биоразлагаемых смол.

Соединение содержит дополнительные компоненты, необходимые для инициирования полимеризации, такие как инициаторы полимеризации и/или сенсибилизаторы в количестве 0,1-3 вес. %, ускорители и стабилизаторы. Инициатор полимеризации может представлять собой фотоинициатор, такой как бензойнометиловый эфир, бензилкеталь, камфорохинон или ацилфиноксид, или окислительно-восстановительный инициатор, такой как дибензоилпероксид/ароматический или алифатический третичный амин, третбутилпероксибензоат/аскорбиновая кислота/соединение металла, или другой подходящий инициатор/ускоритель/сенсибилизатор полимеризации или их смесь.

Композитный материал согласно изобретению включает многофазную полимерную матрицу, которая обычно включает первый матричный компонент, состоящий, по меньшей мере, из одного мономера, олигомера, сверхразветвленного полимера или дендримера, и второго матричного компонента, состоящего, по меньшей мере, из одного высокомолекулярного соединения, такого как ПММА, и дополнительного третьего матричного компонента, вместе образующих полу-взаимопроникающие полимерные сетки (ВПС).

Композитный материал согласно изобретению получают путем смешивания 5-70% по весу, предпочтительно 10-60% по весу и наиболее предпочтительно 15-30% по весу системы мономеров, включающей, по меньшей мере, один отверждаемый мономер, 30-95% по весу, предпочтительно 40-90% по весу и наиболее предпочтительно 70-85% по весу системы наполнителей, включающей препрег, рубленый или резаный, и 0-90% по весу, предпочтительно 0-80% по весу, по меньшей мере, одного порошкового наполнителя, выбранного из обычных порошковых наполнителей и наномерных порошковых наполнителей, а также инициаторов и/или ускорителей полимеризации, используя подходящее оборудование, известное в уровне техники. Перед введением в смесь препрега, содержащего пучки волокон, рубленых или резаных с помощью любой резальной или рубильной машины, доступной в соответствии с уровнем техники, на части длиной 0,5-100 мм, предпочтительно 3-20 мм, в зависимости от требуемого применения и толщины наносимого слоя.

Получены армированные волокном пломбирующие композитные смолы с матрицей на основе полувзаимопроникающих полимерных сеток. Полимерная матрица препрега также является полу-ВПС-полимерной матрицей, но при этом значительно более клейкой и более вязкой, чем полимерная матрица композитных материалов согласно изобретению, сформированная из системы мономеров.

Армированные волокном композитные материалы согласно изобретению являются стабильным продуктом и могут быть нанесены в необходимой форме и отверждены. Армированные волокном композитные материалы, в особенности армированные неориентированным волокном композитные материалы ориентируются при нанесении, когда композитный материал вносят в полость зуба, или в форму, или преформу, например, при изготовлении ортопедического устройства.

Длинные, неориентированные, 3-мерно ориентированные волокна или пучки волокон композитных материалов типично ориентируются 2- или даже 1-мерно в ходе нанесения композитных материалов с помощью инструмента для нанесения, такого как уплотняющий или выравнивающий инструмент, подходящего ручного инструмента, например, шпателя или другого ручного стоматологического инструмента; щетки, аппликатора, шприца, насадки для нанесения, формы; или другого приспособления для уплотнения или переноса, например, разделительной бумаги или пленки и т.д. Если композицию наносят на плоскость, слой за слоем, полученная ориентация обычно является 2-мерной.

Общая ориентация при нанесении может быть также 3-мерной, но все же ориентируемой посредством нанесения, при сравнении с обычным трехмерным в целом случайно ориентируемым композитом, если покрытая, выровненная или покрываемая поверхность или плоскость выравнивается в соответствии с рельефом, а нанесение выполняют с помощью выравнивающих инструментов, подобных инструментам для нанесения, перечисленным выше.

Одномерную ориентацию при нанесении получают в случае, если композит наносят, распыляют или распределяют из шприца с наконечником, причем наконечник перемещают по продольной оси ориентированных волокон в ходе нанесения. При нанесении композитных материалов по продольной оси получают практически одномерную нить или элементарное волокно, где одномерная нить включает одиночные и параллельные волокна или пучки волокон, причем, если указанная одномерная нить слегка выходит в другое измерение, получают двумерные нити, полосы или ленты.

Полимеризация и отверждение композитных материалов может выполняться под воздействием света, химически, посредством тепла, ультразвукового излучения, гамма-излучения, электронно-лучевого излучения или другого электромагнитного излучения или любых комбинаций перечисленного.

Композитный материал согласно изобретению обладает несколькими преимуществами. Предварительная пропитка пучков волокон при изготовлении препрега позволяет получать армированные неориентированными волокнами композитные материалы с незначительным истиранием и разрывом волокон при оптимальном смачивании волокон. В готовом нанесенном и отвержденном композитном материале с неориентированными волокнами волокна распределены равномерно, что обеспечивает получение нужной структуры волокон.

Указанный армированный неориентированным волокном композитный материал наиболее полезен в стоматологической области/устройствах, таких как пломбирующие и зубопротезные материалы, в качестве пломбирующих материалов, заполняющих композитов, связующих веществ, прокладочных материалов, герметизирующих материалов, связующих материалов и материала для временных пломб, в качестве материала для пломбирования полостей, материала для пломбирования корневого канала, композитных материалов для временных, полупостоянных и постоянных коронок и мостов, связующих веществ и блоков CAD/CAM. Кроме того, армированный неориентированным волокном композитный материал может применяться в другой биомедицинской области, например в ортопедическом костном цементе или устройствах для поддерживания костей и в челюстно-лицевой хирургии, хирургии головы и шеи в качестве искусственных костных материалов и имплантов.

Армированные неориентированным волокном композитные материалы и отвержденные ориентированные при нанесении композитные материалы согласно изобретению обладают несколькими преимуществами. Случайно ориентируемые пучки волокон препрега придают жесткость готовому отвержденному продукту. Например, полученные таким образом отвержденные стоматологические материалы являются менее склонными к растрескиванию, и они более точно повторяют форму полости зуба. Волокна уменьшают усадку при полимеризации, что повышает герметичность между зубом и пломбой.

Из предыдущего уровня техники известно, что ортопедические композитные материалы, включающие микроволокна, подвержены высокому износу и обладают плохими механическими свойствами, что частично можно объяснить использованием волокна, длина которого значительно ниже критической длины волокна. Критическая длина волокна в настоящем описании означает минимальную длину волокна, при которой происходит оптимальный перенос нагрузки от матрицы к волокну. При обеспечении волокнами эффективного армирования полимеров существенным является перенос нагрузки от полимерной матрицы к волокнам. Это достигается, если волокна имеют длину, равную или больше критической длины волокна. В настоящем изобретении длина волокна в композите обычно варьирует в диапазоне 3-20 мм.

Увеличенная длина волокна улучшает также технологические свойства, поскольку волокна соединяют композит и обеспечивают повышенное локальное давление вдоль полости зуба.

Кроме того, увеличенная длина волокна улучшает выравнивание волокон с поверхностью. Выравнивание волокон с поверхностью может быть также улучшено путем нанесения тонких слоев композитного материала, с толщиной слоя меньше 0,5 мм, в полость зуба или в соответствующий участок при любом другом применении. Когда волокна ориентированы под углом, не превышающим 30°, и, предпочтительно, приблизительно по горизонтали, то согласно принципу Кренчэля получают значительно более прочную структуру.

Из предыдущего уровня техники известно, что короткие волокна, в случайной трехмерной ориентации, обеспечивают фактор упрочнения 0,18, тогда как волокна в 2-мерной ориентации дают фактор 0,38, а волокна в однонаправленной одномерной ориентации дают фактор 1. Ориентация волокон в композитном материале согласно настоящему изобретению, при нанесении и отверждении, также уменьшает тепловое расширение, вызванное поглощением воды, набухание и усадку при полимеризации вдоль волокон пломбирующего материала.

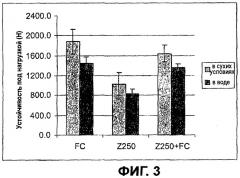

Результаты механических тестов, представленные в примерах, выявили существенные улучшения устойчивости под нагрузкой и прочности при изгибе стоматологической композитной смолы, армированной неориентированными наполнителями на основе волокон E-стекла, по сравнению с обычными пломбирующими композитными материалами. Также композитные материалы, изготовленные из препрега, включающие пучки высоковязких волокон, показали заметно улучшенные механические свойства по сравнению с композитными материалами, изготовленными из пучков волокна, предварительно пропитанных смолой низкой вязкости, как можно видеть на Фигуре 1, в примерах a) и b).

Испытание на изгиб широко используют для описания механичес