Способ получения катализатора для реформинга смолосодержащего газа, способ реформинга смолы и способ регенерации катализатора для реформинга смолосодержащего газа

Иллюстрации

Показать всеИзобретение предлагает способ получения высокоактивного катализатора для реформинга смолосодержащего газа, смолообразующий газ образуется во время термического разложения углеродистого сырья. Способ включает получение катализатора путем добавления агента осаждения к смешанному раствору соединения никеля и соединения магния, образование осадка путем соосаждения никеля и магния, образование смеси путем добавления порошка оксида алюминия и воды или золя оксида алюминия к данному осадку, перемешивание, и, по меньшей мере, сушку и обжиг данной смеси, где катализатор для реформинга смолосодержащего газа получают так, что содержание никеля составляет от 1 до 50% масс., содержание магния составляет от 5 до 45% масс. и содержание оксида алюминия составляет от 20 до 80% масс., причем смолосодержащий газ содержит 20 ч./млн или более сероводорода. Изобретение включает вариант способа получения катализатора, способы реформинга смолы и способы регенерации катализатора. Технический результат - преобразование химической энергии реформинга в топливную композицию. Катализатор устойчив к отложению углерода даже при реформинге смолосодержащего газа с высоким содержанием сероводорода, катализатор имеет высокую производительность, регенерация обеспечивает стабильность каталитического результата и подобность результату до регенерации. 6 н. и 19 з.п. ф-лы, 4 ил., 5 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение касается способа получения катализатора реформинга, который преобразует высокотемпературный смолосодержащий газ, выделяющийся во время термического разложения углеродистого сырья, и превращает его в газ, состоящий, главным образом, из водорода, моноксида углерода и метана, способа газификации смолы (способ реформинга), который использует данный катализатор, и способа регенерации, используемого, когда данный катализатор для реформинга смолосодержащего газа ухудшается.

Настоящее изобретение имеет приоритет на основании японской патентной заявки №2008-244852, зарегистрированной в Японии 24 сентября 2008 г., содержание которой включено сюда посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

Хотя сталелитейная промышленность является высокоэнергопотребляющей промышленностью, которая потребляет приблизительно 10% всего количества энергии, потребляемой в Японии, приблизительно 40% энергии процесса непрерывного производства стали в доменной печи представляет собой неиспользованное отходящее тепло. Оно включает в себя теплосодержание высокотемпературного неочищенного газа коксовой печи (ГКП) (называемого "сырой ГКП"), выделяющегося из коксовых печей, в качестве источника тепла, которое легко извлекать, но обычно не используют. Способы, состоящие, главным образом, из непрямого извлечения тепла, ранее были предложены в патентном документе 1 и патентном документе 2 как технологии для извлечения теплосодержания сырого ГКП, и был описан способ, который состоит из обеспечения теплопереносящей трубы внутри стоячей трубы коксовой печи или между частью стоячей трубы и частью газосборной трубы и извлечения теплосодержания путем предоставления возможности теплоносителю циркулировать и течь сквозь внутреннюю часть данной теплопереносящей трубы. В этих способах, однако, адгезия смолы, светлых нефтепродуктов и подобного и уплотнение, относящееся к процессу зауглероживания и агрегации, присущему образовавшемуся ГКП, на внешней поверхности теплопереносящей трубы, приводит к неизбежным проблемам снижения эффективности теплопереноса и эффективности теплообмена со временем. В патентном документе 3 описан способ в качестве технологии для решения этих проблем, который состоит из нанесения катализатора, такого как кристаллический силикат алюминия или кристаллический оксид кремния, на внешнюю поверхность теплопереносящей трубы и разложения смолы и других приставших веществ на углеводороды с низкой молекулярной массой с помощью катализатора, чтобы поддерживать стабильную эффективность теплопереноса. Однако этот способ также не покидает области технологии непрямого извлечения тепла для теплосодержания сырого ГКП, и нет какого-либо рассмотрения того, становятся ли продукты разложения смолы и других тяжелых углеводородов легкими углеводородами, которые легко утилизировать в качестве газового топлива и подобного. Кроме того, эффекты ухудшения активности разложения со временем, вызываемые отравлением катализатора сернистыми соединениями, такими как высококонцентрированный сероводород, содержащийся в сыром ГКП, также не были рассмотрены.

С другой стороны, составная система, объединяющая электростанцию газотурбинного объединенного цикла (ГТОЦ) и другую установку, была предложена в отношении так называемой технологии преобразования тепловая энергия - химическая энергия, с помощью которой тепловая энергия, качество которой сильно изменяется соответственно температуре, превращается в химическую энергию, и примеры этого нерегулярно наблюдали, включая объединение с производством кислорода, используя высокотемпературный кислород-переносящий твердый электролит (патентный документ 4), и реформинг водяного пара и получение водорода из природного газа, используя теплосодержание отходящего газа газовой турбины, и его применение в качестве топлива (патентный документ 5). В каждой из этих технологий тепловая энергия превращается в химическую энергию в форме кислорода или водорода путем предоставления возможности воздуху или природному газу действовать через функциональный материал в форме твердого электролита или катализатора.

Есть только несколько технологий для превращения в химическую энергию путем прямого проведения химической реакции в реакционном газе, образованном при высоких температурах в присутствии катализатора с использованием его теплосодержания, и почти во всех случаях предшествующего уровня техники теплосодержание высокотемпературного газа либо извлекается непрямым образом, либо не используется совсем, а используется только охлажденный газ после воздействия различных обработок. Однако, даже хотя сырой ГКП имеет теплосодержание, так как содержание сернистых соединений превышает 2000 ч./млн, считается, что его очень трудно реализовать с точки зрения организации каталитической реакции термического разложения тяжелых углеводородов, таких как смола, и хотя в прошлом проводили исследования, описанные в патентном документе 6, активность реформинга необязательно была надлежащей. Кроме того, хотя катализаторы превращения энергии обычно получают методом нанесения, в котором частицы активного металла наносят извне на пористый керамический носитель, такой как оксид кремния или оксид алюминия, в случае этих методов трудно увеличить дисперсность нанесенного металлического компонента, а также существует чувствительность к отравлению серой и отложению углерода, и трудно получить катализатор, подходящий для реакций разложения смолы, состоящей, главным образом, из конденсированных полициклических ароматических соединений, которые поддаются отложению углерода в атмосфере, содержащей высококонцентрированные сернистые соединения, как описано выше. Кроме того, так как результатом сжигания в воздухе с целью регенерации после работы является ухудшение последующей реакции, спекание (укрупнение) нанесенных металлических гранул легко происходит, затрудняя выполнение восстановления активности путем регенерации.

Кроме того, что касается способов получения смесей никель-магниевых оксидных соединений и оксида алюминия, если порошок никель-магниевого оксидного соединения и порошок оксида алюминия просто смешивают с последующим формованием и прокаливанием, состояние, в котором каждый элемент присутствует в катализаторе, не является однородным, и активные частицы никеля, в частности, претерпевают коагуляцию без достижения высокой площади поверхности, что вызывает такие проблемы, как ненадлежащая активность реформинга и большие количества осажденного углерода, тем самым мешая этим способам достичь уровня, пригодного для промышленного применения.

С другой стороны, хотя способы получения оксидов, содержащих никель, магний и алюминий, описаны в публикациях, таких как непатентный документ 1 и патентный документ 8, в отношении материалов, которые прокаливают после образования осадка (главным образом, образование структуры гидротальцита) с осаждающим агентом из водного раствора, в котором растворен каждый металлический компонент, эти способы имеют проблемы с практическим применением из-за ненадлежащей активности реформинга и больших количеств осажденного углерода.

В результате проведения обширных исследований ввиду вышесказанного, изобретатели настоящего изобретения установили, что катализатор, полученный согласно способу, состоящему из образования совместного осадка с осаждающим агентом из водного раствора, содержащего никелевый компонент и магниевый компонент, сушки и прокаливания совместного осадка, и затем сушки и обжига или сушки, прокаливания, формования и обжига смеси, полученной путем добавления порошка оксида алюминия и воды или золя оксида алюминия, демонстрирует высокую активность реформинга и демонстрирует сравнительно низкое отложение углерода, тем самым приведя к регистрации патента (японская патентная заявка №2008-155887). Однако считалось необходимым дополнительно уменьшить количество осажденного углерода, чтобы разработать катализатор, который демонстрирует устойчивую активность на протяжении длительного периода времени в целях практического применения.

Кроме того, недавно внимание было сфокусировано на использовании биомассы, которая является видом углеродистого сырого материала, в качестве эффективного средства снижения уровней эмиссии диоксида углерода из-за проблемы глобального потепления, и исследования, касающиеся высокоэффективного преобразования энергии биомассы, проводят на различном оборудовании. Кроме того, с современной точки зрения сохранения источников энергии, исследования, касающиеся эффективного использования угля, которые интенсивно проводили в прошлом, также повторно рассматривают для практического применения. Среди этих исследований, хотя проводили различные изучения, включая описанные в патентном документе 7, способов генерации сырого газа (неочищенного газа) путем газификации смолы, образованной при сухой перегонки биомассы, и затем утилизации ее теплосодержания, обращаясь, в частности, к каталитическому реформингу смолы с использованием катализатора, данный подход не всегда является адекватным с точки зрения активности катализатора и регенерации катализатора так же, как реакции разложения угольной смолы, описанные ранее.

Документы предшествующего уровня техники

Патентные документы

[Патентный документ 1] японская рассмотренная патентная заявка, вторая публикация № S59-44346.

[Патентный документ 2] японская нерассмотренная патентная заявка, первая публикация № S58-76487.

[Патентный документ 3] японская нерассмотренная патентная заявка, первая публикация № Н8-134456.

[Патентный документ 4] патент США №5516359.

[Патентный документ 5] японская нерассмотренная патентная заявка, первая публикация №2000-54852.

[Патентный документ 6] японская нерассмотренная патентная заявка, первая публикация №2003-55671.

[Патентный документ 7] японская нерассмотренная патентная заявка, первая публикация №2005-53972.

[Патентный документ 8] японская нерассмотренная патентная заявка, первая публикация №S50-4001.

Непатентные документы

[Непатентный документ 1] F. Basile, et al., Stud. Surf. Sci. Catal., Vol. 119 (1998).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

Целью настоящего изобретения является обеспечить способ получения катализатора реформинга и способ реформинга смолы, который используют для обработки сырого газа для преобразования химической энергии, состоящий из превращения легких химических веществ в присутствии катализатора и превращения в топливную композицию, состоящую, главным образом, из метана, моноксида углерода и водорода, фокусируясь на теплосодержании, которым обладает сырой газ (необработанный газ), образовавшийся во время термического разложения угля, биомассы и другого углеродистого сырья, и использования высокой активности химической реакции высокотемпературной смолы, содержащейся в данном сыром газе и присущей ему. Катализатор реформинга, полученный в способе получения настоящего изобретения, демонстрирует высокую производительность и высокую устойчивость к отложению углерода даже в отношении смолосодержащего газа, содержащего высокие концентрации сероводорода, такого как сырой ГКП, в частности.

Кроме того, целью настоящего изобретения является разработка способа регенерации катализатора реформинга смолосодержащего газа, в котором удаляют осажденный углерод и поглощенную на катализаторе серу с восстановлением активности катализатора, и обеспечение стабильной работы путем введения водяного пара или воздуха для создания окислительной атмосферы для катализатора, который ухудшился из-за протекания реакции газификации с использованием данного катализатора.

Средство решения проблем

В ходе разработки катализатора, обращая внимание на элементы, которые образуют катализатор и каталитическую композицию, и выполняя обширные исследования способа получения этого катализатора, изобретатели настоящего изобретения обращали внимание на способ кристаллизации твердой фазы для катализатора настоящего изобретения, который превращает смолу, содержащуюся в сыром газе и присущую ему, в легкие химические вещества, состоящие, главным образом, из метана, моноксида углерода и водорода, во время термического разложения углеродистого сырья. Этот способ кристаллизации твердой фазы отличается от обычных способов нанесения и имеет различные отличия, такие как возможность быстрой реакции, позволяющей тонкое осаждение активных частиц металла, возможность ингибирования уменьшения активности вследствие устойчивости к спеканию (укрупнению), так как осажденный активный металл сильно связан с матрицей (материнской фазой), и возможность регенерации, что позволяет ингибировать спекание путем предоставления возможности осажденным частицам активного металла возвращаться в твердый раствор в матрице путем прокаливания. Более конкретно, изобретатели настоящего изобретения обнаружили способ получения, допускающий превращение тяжелых углеводородов в легкие химические вещества, такие как метан, моноксид углерода и водород, путем увеличения площади поверхности активного металла и возможности осаждения нового активного металла, даже при воздействии отравления серой, даже в жестких условиях, когда компоненты, которые легко вызывают осаждение углерода, такие как смола и другие тяжелые углеводороды, содержатся в больших количествах в атмосфере, имеющей высокие концентрации сернистых компонентов, способных вызывать отравление серой, путем предварительного соединения активных частиц в форме никеля с оксидом алюминия или оксидом магния, и это служит в качестве матрицы, и использования тонкого осаждения металлического никеля из оксидной матрицы в кластерах на оксидной поверхности во время восстановительной обработки до реакции.

Кроме того, путем смешения со связующим из оксида алюминия, добавляемого для формования соединения никеля и оксида магния, описанного выше, во влажных условиях, было обнаружено, что смешанное состояние соединения никеля и оксида магния с оксидом алюминия становится очень однородным, и формованный катализатор, полученный с помощью последующей сушки и дробления с последующим формованием и обжигом или сушкой, прокаливанием, дроблением, формованием и обжигом, способен демонстрировать высокую активность реформинга при снижении количества осажденного углерода.

Последующее указывает отличия настоящего изобретения:

(1) способ получения катализатора для реформинга смолосодержащего газа, содержащий получение катализатора путем добавления осаждающего агента к смешанному раствору соединения никеля и соединения магния, образование осадка путем соосаждения никеля и магния, образование смеси путем добавления порошка оксида алюминия и воды или золя оксида алюминия к данному осадку и перемешивание, и, по меньшей мере, сушку и прокаливание данной смеси;

(2) способ получения катализатора для реформинга смолосодержащего газа, описанный в (1), где данный катализатор получают с помощью сушки и обжига или с помощью сушки, прокаливания, дробления, формования и обжига данной смеси;

(3) способ получения катализатора для реформинга смолосодержащего газа, содержащий получение катализатора путем добавления осаждающего агента к смешанному раствору соединения никеля и соединения магния, образование осадка путем соосаждения никеля и магния, образование смеси путем добавления порошка оксида алюминия и воды или золя оксида алюминия к данному осадку и перемешивание, сушку и прокаливание данной смеси, и дополнительное формование второй смеси путем смешения порошка оксида алюминия и воды или золя оксида алюминия, и, по меньшей мере, сушку и обжиг данной второй смеси;

(4) способ получения катализатора для реформинга смолосодержащего газа, описанный в (3), где данный катализатор получают с помощью сушки и обжига или с помощью сушки, прокаливания, дробления, формования и обжига данной второй смеси;

(5) способ получения катализатора для реформинга смолосодержащего газа, описанный в любом из пунктов (1)-(4), где данный катализатор для реформинга смолосодержащего газа получают так, что содержание никеля составляет от 1 до 50% масс., содержание магния составляет от 5 до 45% масс. и содержание оксида алюминия составляет от 20 до 80% масс.;

(6) способ получения катализатора для реформинга смолосодержащего газа, описанный в (5), где данный катализатор для реформинга смолосодержащего газа получают так, что содержание никеля составляет от 1 до 35% масс., содержание магния составляет от 10 до 25% масс. и содержание оксида алюминия составляет от 20 до 80% масс.;

(7) способ реформинга смолосодержащего газа, который использует катализатор для реформинга смолосодержащего газа, полученный согласно любому из способов получения, описанных в (1)-(6);

(8) способ реформинга смолосодержащего газа, описанный в (7), где смола, содержащаяся в смолосодержащем газе, превращается и газифицируется путем контакта с водородом, диоксидом углерода и водяным паром в смолосодержащем газе, образованном во время термического разложения углеродистого сырья, в присутствии катализатора для реформинга смолосодержащего газа или в присутствии данного катализатора после восстановления;

(9) способ реформинга смолосодержащего газа, описанный в (8), где смолосодержащий газ превращается и газифицируется путем контакта любого из, по меньшей мере, водорода, диоксида углерода и водяного пара извне со смолосодержащим газом, образованным во время термического разложения;

(10) способ реформинга смолосодержащего газа, описанный в любом из пунктов (7)-(9), где смолосодержащий газ представляет собой смолосодержащий газ, содержащий 20 ч./млн или более сероводорода;

(11) способ реформинга смолосодержащего газа, описанный в любом из пунктов (7)-(10), где кислородсодержащий газ добавляют к реформированному газу и приводят в контакт со смолосодержащим газом, и часть водорода или углеводородов в смолосодержащем газе сгорает;

(12) способ реформинга смолосодержащего газа, описанный в любом из пунктов (7)-(11), где смолосодержащий газ представляет собой газ сухой перегонки, образованный во время сухой перегонки угля;

(13) способ реформинга смолосодержащего газа, описанный в любом из пунктов (7)-(11), где смолосодержащий газ представляет собой газ коксовой печи, выпускаемый из коксовой печи;

(14) способ реформинга смолосодержащего газа, описанный в любом из пунктов (7)-(11), где смолосодержащий газ представляет собой газ сухой перегонки, образованный во время сухой перегонки, по меньшей мере, или древесной биомассы, или биомассы пищевых отходов;

(15) способ реформинга смолосодержащего газа, описанный в любом из пунктов (7)-(14), где смолосодержащий газ контактирует с катализатором для реформинга смолосодержащего газа при 600-1000°С; и

(16) способ регенерации катализатора для реформинга смолосодержащего газа, содержащий регенерацию катализатора путем контакта, по меньшей мере, водяного пара или воздуха с данным катализатором в случае, если производительность катализатора ухудшилась из-за, по меньшей мере, осаждения углерода или отравления серой в результате осуществления способа реформинга смолосодержащего газа, описанного в любом из пунктов (7)-(15).

Действие изобретения

Согласно настоящему изобретению может быть получен катализатор реформинга, который имеет высокую активность, высокую устойчивость к осаждению углерода, и способен к превращению в топливную композицию, состоящую, главным образом, из метана, моноксида углерода и водорода, путем превращения смолы, содержащейся в сыром газе, образованном во время термического разложения углеродистого сырья, и присущего ему, в легкие химические вещества в присутствии катализатора. В частности, может быть получен катализатор реформинга, который демонстрирует высокую производительность и имеет высокую устойчивость к отложению углерода даже для смолосодержащего газа, содержащего высокие концентрации сероводорода, такого как газ газификации биомассы или сырой ГКП. Кроме того, согласно одному аспекту настоящего изобретения смола может превращаться в легкие химические вещества путем использования теплосодержания смолосодержащего газа.

КРАТКОЕ ОПИСАНИЕ ФИГУР

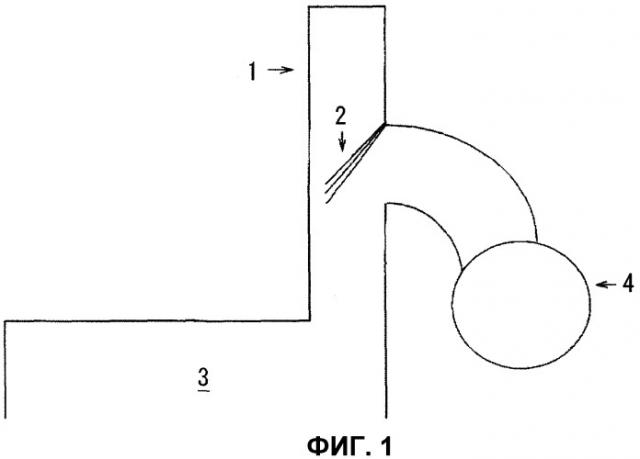

Фиг.1 представляет собой чертеж, показывающий часть, где газ коксовой печи выпускается из коксовой печи.

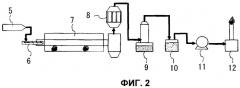

Фиг.2 представляет собой чертеж для объяснения способа сухой перегонки угля в примере и способа реформинга смолосодержащего газа, образованного в нем, с использованием катализатора.

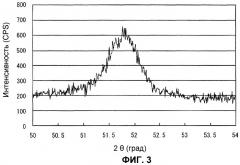

Фиг.3 представляет собой широкоугольную рентгеновскую дифрактограмму в части, эквивалентной пику Ni (200), катализатора после реакции в примере 2.

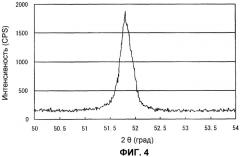

Фиг.4 представляет собой широкоугольную рентгеновскую дифрактограмму в части, эквивалентной пику Ni (200), катализатора после реакции в сравнительном примере 5.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Последующее обеспечивает более подробное объяснение настоящего изобретения путем приведения его конкретных примеров.

Катализатор для реформинга смолосодержащего газа, полученный согласно способу получения настоящего изобретения, функционирует как основной активный компонент, который позволяет никелю (Ni) вызывать реакцию реформинга между тяжелыми углеводородами и водяным паром, водородом и диоксидом углерода, присутствующими или вводимыми извне в газ. Даже в случаях, когда сероводород присутствует в высокой концентрации в смолосодержащем газе, данный катализатор считается устойчивым к снижению активности, вызванному отравлением серой, так как металлический никель тонко диспергирован в кластерах на поверхности катализатора, что приводит к увеличению площади поверхности, и в восстановительной атмосфере новые активные металлические гранулы тонко осаждаются из матрицы, даже если активные металлические гранулы подвергаются отравлению во время реакции. Активные металлические гранулы могут осаждаться из этого матричного соединения в форме мелких кластеров в восстановительной атмосфере. Кроме того, смола, которая, главным образом, образована из конденсированных полициклических ароматических соединений, находится в очень реакционноспособном состоянии при высоких температурах сразу после сухой перегонки, и считается, что в результате контакта с высокоактивным металлическим никелем, который тонко диспергирован и имеет высокую удельную площадь поверхности, превращается с высокой эффективностью и разлагается в легкие углеводороды. Кроме того, среди компонентов, которые соединены с элементарным никелем, оксид магния является основным оксидом, который имеет функцию адсорбции диоксида углерода, и так как он играет роль в реакции с осажденным углеродом на основном активном составляющем элементе, приводя к его удалению путем окисления в виде моноксида углерода, считается, что он способен поддерживать поверхность катализатора чистой и поддерживать стабильную производительность катализатора в течение длительного периода времени. В добавлении к демонстрации связующей функции, которая сохраняет стабильную матрицу соединения, оксид алюминия тонко разделяет кристаллические фазы, содержащие никель и магний, и, в результате, делает эти материалы высокодисперсными в оксидной твердой фазе, выполняя функцию, которая заставляет никелевые зерна активных частиц, которые осаждаются из каждой кристаллической фазы на поверхности, быть маленькими и в высокодисперсном состоянии.

Упоминаемое здесь "углеродистое сырье" означает сырой материал, который содержит углерод, который образует смолу при термическом разложении, и относится к широкому диапазону материалов, содержащих углерод в качестве составляющего элемента, таких как уголь, биомасса и пластиковые контейнеры и упаковки. В частности, термин "биомасса" относится к древесной биомассе, такой как остатки от рубки леса, древесина после уборки, неиспользованные деревья, остатки лесопильных заводов, строительные отходы или вторичные продукты, такие как древесная щепа и гранулы, которые используют их в качестве исходных материалов; бумажная биомасса, такая как бумажные отходы, которые не могут больше повторно использоваться в качестве вторичной бумаги; травянистая биомасса, такая как бамбуковая зелень, серебристая трава и другие сорняки, скошенные в парках или вдоль рек и дорог; биомасса на основе пищевых отходов, таких как кухонные отходы, сельскохозяйственные остатки, такие как рисовая солома, пшеничная солома или рисовая шелуха; целевые культуры, такие как сахарный тростник и другие источники сахаридов, зерно и другие источники крахмала, или рапсовое и другие масла; ил; и экскременты скота.

Кроме того, хотя ее свойства отличаются от сырого материала, который термически разлагается, "смолой" является то, что образуется во время термического разложения углеродистого сырья, относимое к органическому соединению, которое является жидкостью при комнатной температуре, в которой присутствует 5 или более атомов углерода, и представляет собой смесь, образованную из линейных углеводородов и циклических углеводородов. Конкретные примеры включают в себя, но не ограничиваются ими, смеси, образованные, главным образом, из конденсированных полициклических ароматических соединений, таких как нафталин, фенантрен, пирен или антрацен в случае термического разложения угля, соединения, образованные, главным образом, из бензола, толуола, нафталина, индена, антрацена или фенола в случае термического разложения древесных отходов, и гетероциклические соединения, содержащие разные элементы, такие как элементарный азот, в шестичленном или пятичленном кольце, такие как индол или пиррол в добавление к указанным примерам в случае термического разложения пищевых отходов. Смола термического разложения существует в газообразной форме, когда находится в высокотемпературном состоянии сразу после термического разложения.

Кроме того, реакция реформинга смолы, в которой смола газифицируется путем контактного разложения, представляет собой реакцию, которая превращает смолу, состоящую, главным образом, из тяжелых углеводородов, в легкие химические вещества, такие как метан, моноксид углерода и водород. Хотя маршрут реакции является сложным и не обязательно полностью понятным, считается, что эта реакция протекает в виде реакции гидрирования, реакции парового реформинга или реакции сухого реформинга и подобных, которые могут происходить между водородом, водяным паром, диоксидом углерода и подобным, присутствующими в смолосодержащем газе или вводимыми извне. Так как этот ряд реакций является эндотермическим, хотя высокотемпературный газ, имеющий теплосодержание, присутствующий в реакционном резервуаре, реформируется внутри слоя катализатора и снижается по температуре на выходе в случае фактического применения, в случае реформинга тяжелых углеводородных компонентов, таких как смола, более эффективно введение воздуха или кислорода в слой катализатора по необходимости, что позволяет реакции протекать дополнительно, поддерживая температуру слоя катализатора в определенной степени за счет теплоты сгорания, возникающей от сгорания части углеводородных компонентов.

Катализатор реформинга настоящего изобретения получают путем образования осадка, используя осаждающий агент, в смешанном растворе соединения никеля и соединения магния, образования смеси путем добавления порошка оксида алюминия и воды или золя оксида алюминия к данному осадку и смешения без сушки или прокаливания осадка, и, по меньшей мере, сушки или прокаливания данной смеси. Альтернативно, катализатор реформинга настоящего изобретения получают путем добавления осаждающего агента к смешанному раствору соединения никеля и соединения магния, образования осадка путем соосаждения никеля и магния, образования смеси путем добавления порошка оксида алюминия и воды или золя оксида алюминия к данному осадку и смешения без сушки или прокаливания осадка, образования второй смеси путем дополнительного подмешивания порошка оксида алюминия и воды или золя оксида алюминия после сушки и прокаливания данной смеси, и, по меньшей мере, сушки и прокаливания второй смеси.

Кроме того, примеры способов для, по меньшей мере, сушки и обжига смеси или второй смеси включают в себя сушку и обжиг; сушку, дробление и обжиг; сушку, дробление, формование и обжиг; сушку, прокаливание, дробление, формование и обжиг; и сушку, дробление, прокаливание, дробление, формование и обжиг.

Здесь нет особых ограничений на температуру и способ сушки при сушке смеси, и обычный способ сушки может быть использован. Высушенную смесь можно грубо дробить по необходимости с последующим обжигом (грубое дробление не требуется в случае, когда осадок сохраняет зернистую форму после сушки в результате сушки в псевдоожиженном слое).

Кроме того, смесь предпочтительно фильтруют перед сушкой, так как хлопоты, связанные с сушкой, могут быть снижены, и количество энергии, требуемой для сушки, может быть уменьшено. Кроме того, осадок более предпочтительно промывают чистой водой и подобным после фильтрования, так как это позволяет снизить количество примесей.

Кроме того, обжиг смеси можно выполнять на воздухе, и температура предпочтительно находится в диапазоне от 700 до 1300°С и более предпочтительно в диапазоне от 900 до 1150°С. Хотя высокая температура обжига вызывает спекание смеси, приводящее к увеличению прочности, с другой стороны, так как уменьшение удельной площади поверхности вызывает снижение каталитической активности, желательно определять температуру обжига соответственно балансу между ними. После обжига, хотя данная смесь может непосредственно использоваться в качестве катализатора, ее можно использовать как продукт для формования путем формования в пресс-форме и подобном. Кроме того, этапы прокаливания и формования также могут быть добавлены между сушкой и обжигом, и, если необходимо приводить в гранулированную форму перед формованием, между стадиями прокаливания и формования, формование можно выполнять после дробления. В этом случае прокаливание выполняют на воздухе при температуре приблизительно от 400 до 800°С, а формование выполняют путем пресс-формования и подобного.

Путем использования катализатора, полученного согласно такому способу получения, присущие тяжелые углеводороды, такие как смола, могут быть реформированы с высокой эффективностью и превращены в легкие химические вещества, главным образом, состоящие из водорода, моноксида углерода и метана, даже в случае смолосодержащего газа, состоящего, главным образом, из конденсированных полициклических ароматических соединений, который содержит большие количества сероводорода, образовавшегося во время термического разложения углеродистого сырья, и подверженного возникновению отложения углерода. Кроме того, путем контакта, по меньшей мере, водяного пара или воздуха с катализатором при высокой температуре, когда производительность катализатора ухудшилась, осажденный углерод и адсорбированная сера на катализаторе могут удаляться, тем самым, позволяя восстанавливать производительность катализатора и делать возможной стабильную работу в течение длительного периода времени.

Катализатор для реформинга смолосодержащего газа, полученный согласно настоящему способу получения, отличается от катализатора, полученного просто путем образования совместного осадка никеля и магния с последующим физическим подмешиванием порошка оксида алюминия в обожженный порошок и затем формования и обжига, тем, что путем мокрого подмешивания порошка оксида алюминия и воды или золя оксида алюминия в осадок никеля и магния водяной компонент, содержащий компонент из оксида алюминия, способен образовывать высокооднородную смесь с совместным осадком никеля и магния. Затем, в результате сушки и обжига или сушки, прокаливания, дробления, формования и обжига смеси, образуется спеченное тело, в котором соединения никеля и магния и оксид алюминия равномерно распределены, никель-магниевая кристаллическая фаза становится тоньше, и, так как осажденные из нее зерна Ni очень тонко диспергированы, считается, что может быть получен формованный продукт, который имеет высокую активность и низкое количество углеродных отложений.

Действительно, оценка размера зерен Ni, полученная из пика Ni (200) с помощью широкоугольной рентгеновской дифракции катализатора после реакции, показала, что зерна Ni осаждались в состоянии, имеющем малый средний размер зерна.

Более конкретно, можно использовать различные соединения металлов, имеющие высокую растворимость в воде, при приготовлении смешанного раствора соединения никеля и соединения магния, и примеры соединений, которые могут быть использованы, предпочтительно включают не только неорганические соли, такие как нитраты, карбонаты, сульфаты или хлориды, но также органические соли, такие как ацетаты. Нитраты, карбонаты или ацетаты особенно предпочтительны, так как считается, что они с меньшей вероятностью оставляют примеси, которые могут вызывать отравление катализатора после обжига. Кроме того, любой осаждающий агент может использоваться в качестве осаждающего агента, применяемого при образовании осадка из этих растворов, при условии, что он заставляет рН раствора изменяться в нейтральный-основный рН, при котором никель и магний осаждаются, главным образом, как гидроксиды. В частности, предпочтительно используются осаждающие агенты, такие как водный раствор карбоната калия, водный раствор карбоната натрия, водный раствор аммиака или раствор мочевины.

Кроме того, катализатор реформинга настоящего изобретения предпочтительно имеет содержание никеля от 1 до 50% масс., который служит в качестве основного активного компонента. Если содержание никеля меньше чем 1% масс., производительность реформинга никеля не демонстрируется в надлежащей степени, тем самым, делая это нежелательным. В случае, когда содержание никеля превышает 50% масс., так как содержание магния и алюминия, которые образуют матрицу, снижается, концентрация металлического никеля, который осаждается на катализаторе, увеличивается, и он становится очень грубым, что приводит к риску ухудшения производительности со временем в условиях настоящей реакции.

Кроме того, содержание магния предпочтительно составляет от 5 до 45% масс. Если содержание магния меньше чем 5% масс., это приводит к затруднению поддержания стабильной производительности катализатора на протяжении длительного периода времени путем ингибирования отложения углерода из углеводородов за счет преимущества свойств основного оксида, которыми обладает оксид магния, поэтому содержание магния предпочтительно составляет 5% или более. В случае, когда содержание магния превышает 45% масс., так как содержание других компонентов - никеля и алюминия - уменьшается, существует опасность невозможности адекватно демонстрировать активность реформинга катализатора.

Кроме того, содержание оксида алюминия предпочтительно составляет от 20 до 80% масс. Если содержание оксида алюминия меньше чем 20% масс., образуется керамика, состоящая, главным образом, из никеля-оксида магния, что вызывает заметное снижение прочности при формовании, что делает это нежелательным. В случае, когда содержание оксида алюминия превышает 80% масс., так как доли никеля, который служит в качестве основного активного компонента, и оксида магния, который ингибирует отложение углерода, снижаются, существует опасность неспособности адекватно демонстрировать активность реформинга катализатора.

Кроме того, катализатор реформинга настоящего изобретения более предпочтительно получают так, что содержание никеля составляет от 1 до 35% масс., содержание магния составляет от 10 до 25% масс., а содержание оксида алюминия составляет от 20 до 80% масс. Кроме того, упоминание добавления здесь оксида алюминия означает, что его добавляют к оксидам никеля и магния в форме порошка оксида алюминия или золя оксида алюминия. В случае добавления