Способ прокатки металлической полосы с регулированием ее бокового положения и соответствующий прокатный стан

Иллюстрации

Показать всеИзобретение относится к прокатному производству. Технический результат - повышение качества полосы. Согласно способу регулируют боковое положение полосы (В). При этом регулирование включает следующие операции. На выходе каждой из клетей прокатного стана, в захвате которых одновременно находится полоса (В), определяют значение, характеризующее боковое положение полосы (В) по линии, поперечной к направлению ее перемещения. Вычисляют алгебраические отклонения (Δxp) между указанными боковыми положениями и эталонным положением (6). На основании отклонений (Δxp) вычисляют значение (Sp) дополнительного наклона, который сообщают каждой из указанных клетей прокатного стана, в захвате которых находится указанная полоса (В), чтобы привести указанные алгебраические отклонения (Δxp) к значению ниже заранее определенного порога. На каждую из указанных клетей прокатного стана передают соответствующую команду на дополнительный наклон (Sp). Указанные операции возобновляют через заранее заданные интервалы времени, пока указанная полоса (В) не выйдет из захвата последней клети прокатного стана. Изобретение также относится к устройству для осуществления этого способа и к прокатному стану, снабженному по меньшей мере одним таким устройством. 4 н. и 17 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к прокатке металлических изделий, в частности к регулированию бокового положения металлических полос, например, из стали в прокатном стане.

Обычно горячекатаные полосы получают согласно следующей схеме:

- непрерывное литье сляба толщиной от 200 до 240 мм;

- нагрев сляба до температуры примерно 1100-1200°C;

- пропускание сляба через обжимной стан, содержащий единственную реверсивную клеть или несколько независимых клетей (например, в количестве пяти), расположенных друг за другом, для получения полосы толщиной примерно от 30 до 50 мм;

- пропускание полосы через чистовой стан, содержащий несколько клетей (например, в количестве шести или семи), через которые проходит полоса, чтобы придать ей толщину примерно от 1,5 до 10 мм, с последующей намоткой полосы в рулон.

Полученную таким образом горячекатаную полосу подвергают различным видам термомеханической обработки, которая придает ей окончательные свойства, или подвергают холодной прокатке, которая еще больше уменьшает ее толщину, перед окончательной термомеханической обработкой.

Во время прокатки полосы наблюдаются ее перекосы внутри чистового стана, то есть отклонение полосы от ее номинальной траектории между двумя клетями. Это отклонение может достигать тридцати миллиметров в обе стороны от этой номинальной траектории, если ничего не предпринято для его компенсации. Перекосы полосы могут стать причиной различных нежелательных явлений, таких как смятие и разрывы полосы во время прокатки, отказ захождения полосы между валками клети чистового стана, появление следов на валках прокатного стана в результате столкновения с полосой. Эти дефекты могут быть связаны с состоянием самой полосы или с механическими сбоями в работе прокатного стана, к которым приводит обработка полосы в ненормальных условиях. Кроме того, перекос приводит к нарушению однородности толщины полосы на выходе из чистового стана. Наконец, он может помешать нормальной намотке полосы в рулон.

Эти перекосы полосы являются также причиной появления дефекта, называемого «саблевидным»: полоса с таким дефектом является не прямолинейной, а имеет изгиб в горизонтальной плоскости. Этот дефект связан с наличием угла, то есть разности толщин между двумя кромками катаной полосы, которая может появиться по причине термического или механического характера, если не соблюдалась равномерность нагрева или прокатки по всей ширине изделия.

Перекосы полосы можно корректировать при помощи боковых направляющих, установленных между клетями прокатного стана, которых полоса касается при отклонении от своей номинальной траектории и которые возвращают ее на указанную траекторию. Однако если перекос становится значительным (в частности, в конце прокатки, когда клеть, находящаяся сразу перед рассматриваемой клетью, высвобождает хвостовой конец полосы, и она может повернуться к той стороне клети, где расстояние между валками оказывается больше), усилие, которым направляющие должны действовать на полосу, приводит к трению, которое повреждает ее кромки, иногда даже загибает или отрывает эти кромки. Кроме того, направляющие изнашиваются и требуют периодической замены.

Для регулирования перекоса полосы были предложены разные способы. Согласно одному из этих способов (см. JP-A-4266414), измеряют разность между усилиями, действующими на два конца валков, и значение этой разности считают показателем величины перекоса. После этого увеличивают нажимное усилие валков на полосу со стороны, в которую произошел перекос, чтобы это локальное увеличение нажимного усилия вернуло полосу в ее заданное положение (то есть, как правило, в направлении оси прокатного стана). Однако кроме перекоса полосы, это измерение разности усилий подвержено влиянию других факторов, в частности, на него влияет абсолютное значение нажимного усилия валков, и это абсолютное значение невозможно точно связать со значением перекоса. И даже после увеличения нажимного усилия с одной из сторон клети трудно определить, насколько это изменение нажимного усилия и действительное изменение перекоса влияют на изменение измеренной разности между усилиями, действующими на двух концах валков. Таким образом, применение такого способа регулирования является сложным, так как предусматриваемые им корректирующие действия могут не вполне соответствовать поставленной задаче и иногда даже могут привести к еще большему перекосу полосы, который требовалось скорректировать.

Второй способ регулирования перекоса полосы состоит в непосредственном измерении смещения полосы от оси, как описано в документе DE 3837101. Для этого между двумя клетями прокатного стана помещают устройство, например диодную камеру, оснащенное системой отсчета, которая определяет абсолютное положение полосы по отношению к оси прокатного стана или любому другому эталонному положению. Согласно этому способу, при необходимости регулируют разность между нажимными усилиями, которыми валки этой клети действуют на две кромки полосы. Как и в предыдущем способе, увеличение нажимного усилия со стороны, в которую произошел перекос, должно привести полосу в ее номинальное положение. Так, если отмечают, что полоса смещается влево, изменяют нажимное усилие, чтобы отклонить ее вправо. Можно использовать одно устройство измерения смещения полосы от оси или несколько таких устройств, каждое из которых устанавливают в разных позициях между клетями. В таких устройствах применение заранее установленной разности дополнительного нажимного усилия в прокатной клети зависит только от качественного обнаружения перекоса при помощи соответствующей камеры, находящейся в межклетевом пространстве на выходе из этой клети. Однако такой способ может существенно усугубить конечный перекос полосы на выходе из прокатного стана, так как обнаружение перекоса происходит с запаздыванием относительно его появления, что в лучшем случае ограничивает эффективность корректировки, а может привести и к обратному эффекту в случае резкого изменения перекоса на входе в соответствующую клеть. Кроме того, эти способы не обеспечивают реального контроля значения перекоса и вносят только приблизительную коррекцию.

Задачей настоящего изобретения является создание способа прокатки полосы в прокатном стане для производства металлических изделий, позволяющего эффективно контролировать боковое положение этой полосы в процессе прокатки и действовать с большей точностью и быстрее, чем известные способы, чтобы избежать появления сбоев в прокатке. Дополнительным преимуществом является получение полосы без дефекта саблевидности.

Для решения этой задачи в способе прокатки полосы в прокатном стане для производства металлических изделий, содержащем, по меньшей мере, две клети, в захвате которых одновременно находится указанная полоса, включающем регулирование бокового положения указанной полосы, согласно изобретению осуществляют следующие операции:

- на выходе каждой из клетей прокатного стана, в захвате которых одновременно находится указанная полоса, определяют значение, характеризующее боковое положение полосы вдоль линии, поперечной к направлению ее перемещения, и вычисляют алгебраические отклонения (Δxp) между указанными боковыми положениями и эталонным положением;

- на основании этих отклонений (Δxp) вычисляют значение (Sp) дополнительного наклона, который сообщают каждой из указанных клетей прокатного стана, в захвате которых находится указанная полоса (B), чтобы привести указанные алгебраические отклонения (Δxp) к значению ниже заранее определенного порога, при этом вычисление указанных значений дополнительных наклонов осуществляют, умножая указанные значения отклонений (Δxp) на матрицу коэффициентов усиления K, определенную путем моделирования отношений, связывающих указанные значения отклонений (Δxp) полосы и указанные наклоны (Sp) опорных валков прокатного стана;

- на каждую из указанных клетей прокатного стана передают соответствующую команду на дополнительный наклон (Sp);

- указанные операции возобновляют через заранее определенные интервалы времени, пока указанная полоса не выйдет из захвата последней клети указанного прокатного стана.

Кроме того, способ в соответствии с настоящим изобретением может содержать следующие дополнительные признаки, взятые отдельно или в комбинации:

- эталонное положение выбирают таким образом, чтобы угол полосы был равен нулю;

- матрицу коэффициентов усиления K определяют с учетом по меньшей мере одного первоначального регулировочного параметра способа прокатки и по меньшей мере одной характеристики прокатываемой полосы (B);

- матрица коэффициентов усиления K остается постоянной, пока полоса не выйдет из захвата только первой клети прокатного стана;

- расчетное значение бокового положения полосы получают, используя параметры матрицы коэффициентов усиления K;

- по меньшей мере два из значений, характеризующих боковое положение полосы, являются значениями, выдаваемыми датчиками, установленными на выходе из соответствующих клетей прокатного стана;

- по меньшей мере одно из значений, характеризующих боковое положение полосы, является значением, вычисленным на основании значений, выдаваемых датчиками, установленными на выходе из других клетей прокатного стана, при этом другие характеризующие значения являются значениями, выдаваемыми датчиками;

- все значения, характеризующие боковое положение полосы, являются значениями, измеренными датчиками в количестве одного на выходе из каждой клети прокатного стана;

- значения, выдаваемые датчиками, получают фильтрованием необработанного сигнала измерения, при этом фильтрование учитывает расчетные значения отклонений (Δxp) между боковыми положениями полосы и эталонным положением;

- если сообщаемый дополнительный наклон (Sp) меньше заранее определенного порога, на соответствующую клеть не подается никакой команды на дополнительный наклон;

- когда полоса больше не находится в захвате первой клети прокатного стана, одновременно регулируют боковое положение ее части, еще остающейся в захвате по меньшей мере двух клетей прокатного стана, и угол поворота относительно оси прокатки хвостового конца полосы, вычисляя и передавая значение дополнительного наклона на каждую клеть, в которой еще находится полоса;

- для каждой клети определяют значение сообщаемого дополнительного наклона, используя значение, характеризующее угол поворота хвостового конца полосы на входе в клеть;

- значение, характеризующее указанный угол поворота, вычисляют при помощи значений, характеризующих боковое положение полосы по линии, поперечной к направлению ее перемещения, при этом указанные характеризующие значения получают в соответствии с настоящим изобретением.

Объектом настоящего изобретения является также устройство регулирования бокового положения полосы в прокатном стане для производства металлических изделий, включающем в себя по меньшей мере две клети, в захвате которых одновременно находится полоса, содержащее:

- по меньшей мере два датчика, выдающих необработанный сигнал измерения, обеспечивающий определение значений, характеризующих боковое положение полосы по линии, поперечной к направлению перемещения, на выходе из по меньшей мере двух клетей прокатного стана;

- средства для определения алгебраических отклонений (Δxp) между характеризующими значениями и эталонным положением;

- средства вычисления значения (Sp) дополнительного наклона, сообщаемого каждой из клетей прокатного стана, на основании отклонений (Δxp), чтобы привести алгебраические отклонения (Δxp) к значению ниже заранее определенного порога;

- средства вычисления матрицы коэффициентов усиления K, которая позволяет получить значения (Sp) дополнительных наклонов путем умножения матрицы К на значения отклонений (Δxp);

- средства для передачи команды на соответствующий дополнительный наклон (Sp) в каждой из клетей прокатного стана через заранее определенные интервалы времени.

Устройство в соответствии с настоящим изобретением может дополнительно содержать средства фильтрования необработанного сигнала измерения датчиков.

Объектом настоящего изобретения является также устройство регулирования бокового положения хвостового конца полосы в прокатном стане для производства металлических изделий, включающем в себя по меньшей мере две клети, содержащее:

- средства вычисления угла поворота хвостового конца полосы относительно оси прокатки;

- средства вычисления значения дополнительного наклона, сообщаемого каждой из клетей прокатного стана, чтобы привести значение угла поворота к значению ниже заранее определенного порога;

- средства для передачи команды на соответствующий дополнительный наклон (Sp) в каждую из клетей прокатного стана через заранее определенные интервалы времени.

Наконец, объектом изобретения является прокатный стан для производства металлических изделий, содержащий по меньшей мере две клети и по меньшей мере одно устройство регулирования бокового положения полосы в соответствии с настоящим изобретением. Прокатный стан может дополнительно содержать по меньшей мере одно устройство регулирования положения хвостового конца полосы в соответствии с настоящим изобретением.

Кроме того, прокатный стан в соответствии с настоящим изобретением может содержать следующие признаки, взятые отдельно или в комбинации:

- прокатный стан может быть чистовым прокатным станом для горячей прокатки стальных полос;

- прокатный стан может содержать две, пять, шесть или семь прокатных клетей;

- прокатный стан может быть станом для холодной прокатки или для дрессировки стальных полос.

Как будет понятно из дальнейшего описания, изобретение, прежде всего, состоит в контроле за перекосом полосы путем сообщения дополнительного наклона каждой клети прокатного стана, между которыми протягивается полоса, при этом каждый наклон вычисляют на основании значений, характеризующих перекос полосы во всех зонах межклетевого пространства. Таким образом, этот способ позволяет сочетать эффективность и быстроту управления без каких-либо рисков для полосы и для прокатного стана. В данном случае под наклоном следует понимать разницу позиционирования нажимных органов между стороной «оператора» и стороной «привода». Это значение наклона можно регулировать, больше или меньше сдвигая концы опорных валков.

Настоящее изобретение будет более понятно из нижеследующего описания со ссылками на прилагаемые чертежи.

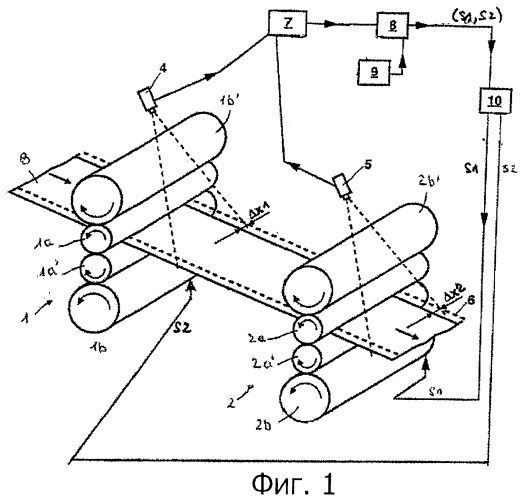

На фиг.1 схематично показан двухклетевой прокатный стан, оборудованный устройством регулирования в соответствии с настоящим изобретением;

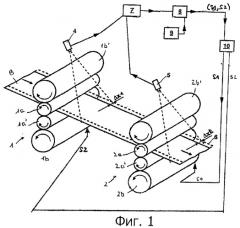

на фиг.2 приведена схема пятиклетевого прокатного стана, оборудованного устройством регулирования в соответствии с настоящим изобретением;

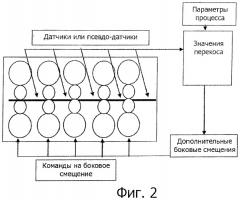

на фиг.3 показаны пять графиков, отображающих смещение полосы на выходе из каждой клети прокатного стана, изображенного на фиг.2, по времени для первой прокатываемой полосы в соответствии с настоящим изобретением и для второй известной прокатываемой полосы, и график, характеризующий остаточный угол на выходе из прокатного стана для этих двух полос;

на фиг.4 показан первый график, отображающий изменение по времени перекосов на выходе из каждой клети прокатного стана, показанного на фиг.2, и второй график, отображающий значения дополнительных наклонов, сообщаемых каждой клети и позволяющих получить отклонения, показанные на первой кривой;

на фиг.5 показан график, отражающий изменение перекоса на уровне каждого межклетевого пространства при применении способа в соответствии с настоящим изобретением (кривая «с контролем») или согласно известному техническому решению (кривая «без контроля»),

На фиг.1 показана металлическая полоса В во время прокатки в прокатном стане, содержащем две клети 1 и 2, в захвате которых полоса В находится одновременно, например, в чистовом прокатном стане для горячей прокатки стальных полос. Прокатные станы этого типа обычно содержат 5, 6 или 7 клетей. Обычно каждая клеть 1 и 2 содержит по два рабочих валка 1a, 1a′, 2a, 2a′ и по два опорных валка 1b, 1b′, 2b, 2b′.

Согласно изобретению, устройство содержит первый датчик 4 (такой как диодная камера или любой другой прибор с эквивалентной функцией), который выдает необработанный сигнал, позволяющий, в конечном счете, определить значение, отображающее положение полосы B относительно линии, поперечной к направлению ее перемещения, между клетью 1 и клетью 2, и второй датчик 5, аналогичный предыдущему, который производит такую же операцию на выходе из клети 2.

Пунктирной линией 6 показано эталонное положение, которое обычно должна занимать полоса B при отсутствии смещения. Как правило, центр этого эталонного положения находится на теоретической геометрической оси прокатного стана. Однако желательно выбрать другое эталонное положение, чтобы свести к минимуму остаточный угол полосы B на выходе из прокатного стана. Это может, в частности, относиться к случаю, когда геометрическая ось прокатного стана не совпадает с осью, вдоль которой в действительности происходит прокатка. В любом случае необходимо убедиться, чтобы определение этого эталонного положения не влияло на контроль перекоса полосы, а только на остаточный угол.

Это эталонное положение 6 вносят в память первого блока 7 обработки, в который поступают необработанные сигналы, выдаваемые датчиками 4 и 5, и этот первый блок 7 обработки определяет значения алгебраических отклонений Δx1 и Δx2 положений полосы В, регистрируемых, соответственно, датчиками 4 и 5, от эталонного положения 6.

В зависимости от типа используемых датчиков 4 и 5 блок 7 обработки может обрабатывать сигнал от датчика для получения значения, характеризующего положение полосы (В). Так, если датчики 4 и 5 являются матричными камерами типа CCD (ПЗС), сигнал от датчика представляет собой изображение зоны, охватываемой камерой. Для позиционирования полосы В можно обработать сигнал при помощи соответствующих прикладных программ, чтобы отфильтровать активные пиксели и выявить контуры полосы В и, таким образом, определить ее боковое положение.

Предпочтительно датчики 4 и 5 расположены перпендикулярно к их соответствующим зонам измерений и закреплены на кронштейнах, установленных независимо от прокатных станов и почти не подверженных вибрациям. Предпочтительно датчик 5 используют одновременно не только для контроля за смещением полосы В, но также для измерения ее ширины на выходе из прокатного стана.

После этого вычисленные значения Δх1 и Δх2 передаются на второй блок 8 обработки, который вычисляет значения дополнительного наклона S1 и S2, которые необходимо сообщить клетям 1 и 2.

Вычисление S1 и S2 производят путем умножения вектора значений Δх1 и Δх2 на матрицу коэффициентов усиления K. Третий блок 9 обработки предназначен для определения этой матрицы коэффициентов усиления K, которая передается на блок 8 вычисления.

Матрицу коэффициентов усиления К получают путем моделирования отношений, связывающих перекосы полосы и наклоны опорных валков прокатного стана.

Ее можно также определить опытным путем в ходе предварительных испытаний до начала производственного процесса.

Это моделирование может учитывать одну или несколько величин, характеризующих процесс прокатки, таких как ширина валков, усилие прокатки, скорость вращения рабочих валков и т.д. Оно может также учитывать одну или несколько характеристик прокатываемой полосы, например толщину полосы на входе в прокатный стан, ее твердость, ее температуру и т.д.

Можно использовать средние матрицы, определенные при прокатке разных изделий и входящие в производственное задание, или матрицы, рассчитанные отдельно для каждого изделия, что позволяет получить выигрыш в точности.

Матрица коэффициентов усиления K остается постоянной во время процесса прокатки полосы B, по меньшей мере, пока полоса остается в захвате первой клети прокатного стана, при этом меняются только значения, характеризующие перекос полосы на каждом новом цикле сбора данных от датчиков 4 и 5. Когда полоса покидает захват первой клети прокатного стана, можно использовать матрицу коэффициента усиления, учитывающую тот факт, что полоса уже находится в захвате только N-1 клетей, где N - общее число клетей. Для лучшего контроля перекоса можно менять матрицу коэффициентов усиления по мере того, как полоса последовательно выходит из захвата клетей прокатного стана.

После этого на средства 10 передачи команд могут быть переданы определенные значения S1 и S2 нажимных усилий, которые будут сообщены приводам, управляющим наклоном клетей 1 и 2 (которые сами по себе известны и на фиг.1 не показаны).

Способ в соответствии с настоящим изобретением позволяет контролировать боковые перекосы полосы по отношению к ее номинальному положению и пропускать их ниже порога в 10 мм, тогда как известные способы не позволяют опускаться ниже порога в 20 мм.

Если вычисление наклонов S1 и S2, сообщаемых клетям прокатного стана, приводит к значениям, меньшим заранее заданного порога, можно предусмотреть, чтобы на средства 10 не передавались никакие команды. Это относится, в частности, к случаю, когда перекос, ожидаемый в результате применения дополнительных наклонов S1 и S2, не превышает, например, 2 мм.

Цикл регулирования можно возобновлять, например, каждые 50 или 100 мс, при этом предпочтительно частоту выбирают таким образом, чтобы обеспечивать высокую стабильность регулирования.

Поскольку математические модели, используемые для соотнесения перекоса с дополнительным наклоном, сообщаемым клетям прокатного стана, действуют, пока рассматриваемая полоса натянута между двумя клетями, можно продолжать контролировать боковое положение полосы, пока она не окажется в захвате только последней клети. В этом случае контролируют только боковое положение части полосы, еще остающейся в захвате по меньшей мере двух клетей прокатного стана, которую называют также «телом полосы», воздействуя только на клети, в которых еще находится полоса.

Предпочтительно можно одновременно контролировать часть полосы перед телом полосы, которую называют также «хвостом полосы». Действительно, эта часть полосы может повернуться относительно оси прокатного стана и может даже образовать складки, которые могут повредить рабочие валки прокатного стана.

Для ее регулирования, прежде всего, можно вычислить значение угла поворота на входе в каждую клеть, предпочтительно используя ранее измеренные или вычисленные значения, характеризующие перекос тела полосы. Таким образом, реализуют новый псевдодатчик без использования дополнительного оборудования.

На основании значений, характеризующих перекос тела полосы в каждом межклетевом пространстве и угол поворота хвостового конца полосы на входе в каждую клеть, можно определить значение общего дополнительного наклона, сообщаемого клетям, в которых еще находится полоса, чтобы одновременно контролировать углы поворота хвоста полосы и ее боковое положение в каждом межклетевом пространстве.

На фиг.2 схематично показан прокатный стан с пятью клетями, оборудованный устройством регулирования в соответствии с настоящим изобретением. Здесь определяют пять значений, характеризующих перекос полосы: одно для каждого межклетевого пространства плюс одно на выходе из последней клети прокатного стана.

Было установлено, что для эффективного контроля над перекосом полосы в зонах, где она натянута между двумя клетями, необходимо иметь по меньшей мере два реальных датчика, которые могут выдавать сигнал, характеризующий положение полосы в соответствующем межклетевом пространстве.

Также было установлено, что данные, выдаваемые указанными по меньшей мере двумя датчиками, можно использовать для воспроизведения значений, характеризующих перекос полосы в других межклетевых пространствах, наподобие псевдодатчиков.

В зависимости от числа псевдодатчиков и от их места нахождения на линии прокатки результаты с точки зрения контроля перекоса полосы являются эквивалентными или слегка ухудшенными по сравнению с контролем, осуществляемым с использованием одного реального датчика на каждое межклетевое пространство.

Использование этих псевдодатчиков может позволить компенсировать неисправность одного или нескольких установленных на линии датчиков, когда они выходят из строя во время производственного процесса, или когда передаваемый сигнал нельзя использовать по причине самих условий процесса. Это может относиться к зонам, в которых производят удаление окалины, и где образуется плотный пар, мешающий работе, например, камер CCD.

Использование псевдодатчиков также позволяет ограничить число реальных устанавливаемых на линии датчиков, за счет чего снижаются первоначальные затраты и стоимость обслуживания устройства.

Если способ прокатки в соответствии с настоящим изобретением применяют в прокатном стане, содержащем пять клетей и больше, предпочтительно для последней клети не применяют дополнительный наклон из соображений безопасности, так как, например, в случае неисправности оборудования уже невозможно будет скорректировать перекос полосы, выходящей из прокатного стана.

На фиг.3 показаны пять графиков, демонстрирующих перекос полосы по времени на выходе из каждой клети прокатного стана, показанного на фиг.2, (SOC 1-5), для первой прокатываемой полосы в соответствии с настоящим изобретением (верхняя кривая) и для второй прокатываемой полосы согласно известному техническому решению (нижняя кривая), и график, демонстрирующий остаточный угол прокатываемой полосы на выходе из прокатного стана в соответствии с настоящим изобретением (верхняя кривая) и известной прокатываемой полосы (нижняя кривая).

Из графиков видно, что при использовании способа в соответствии с настоящим изобретением перекос полосы регулируют постепенно, достигая стабильного уровня ниже порога в 10 мм, тогда как перекос полосы, при использовании известного способа, не стабилизирован и систематически превышает 50 мм.

Кривая, характеризующая угол, показывает, что для полосы, обрабатываемой в соответствии с настоящим изобретением, получают нулевой угол, тогда как для полосы, обрабатываемой известным способом, угол является значительным и неравномерным.

На верхнем графике фиг.4 показаны пять кривых перекоса полосы по времени в соответствии с настоящим изобретением. На нижнем графике показаны кривые дополнительных наклонов (ДельтаS1-ДельтаS5) по времени, сообщаемых каждой из пяти клетей прокатного стана и обеспечивающих контроль перекосов и конечных углов для полосы, обрабатываемой в соответствии с настоящим изобретением. Как видно из фигуры, меняя эти дополнительные наклоны в зависимости от значений перекоса в каждом межклетевом пространстве, в конечном счете, можно корректировать первоначальные большие перекосы, уже существующие по причине неоднородности, связанной с процессом. При этом корректируют также остаточный угол, который, кроме всего прочего, может быть причиной локального перекоса.

После этого произвели испытание в реальных условиях способа прокатки в соответствии с настоящим изобретением на чистовом прокатном стане с пятью клетями, результаты которого показаны на фиг.5.

Показанная кривая отражает изменение перекоса на уровне каждого межклетевого пространства, когда применяют способ в соответствии с настоящим изобретением (кривая «с контролем») или известный способ (кривая «без контроля»). Здесь тоже можно убедиться, что способ в соответствии с настоящим изобретением обеспечивает регулировку перекоса, который в конечном счете можно уменьшить с 37 до 10 мм при его измерении на расстоянии 10 метров от выхода из чистового стана. Известный способ не позволяет регулировать перекос, который регулярно увеличивается. В конечном счете, отмечается уменьшение перекоса на 63% для полосы, обрабатываемой в соответствии с настоящим изобретением, по сравнению с полосой, обрабатываемой известным способом, в то время как первоначальные значения перекоса на выходе из первой клети были очень близкими.

В первую очередь изобретение находит свое применение на чистовых станах для горячей прокатки стальных полос. Однако его можно применять на других типах прокатных станов для металлических полос, содержащих по меньшей мере две клети, в захвате которых полоса находится одновременно. Так, изобретение можно применять для холодной прокатки или дрессировки металлических полос, таких как полосы из стали или из железных или цветных сплавов, или из алюминия.

1. Способ прокатки полосы (В) в прокатном стане для производства металлических изделий, содержащем по меньшей мере две клети, в захвате которых одновременно находится указанная полоса (В), включающий регулирование бокового положения указанной полосы (В), при этом указанное регулирование содержит следующие операции: на выходе каждой из клетей прокатного стана, в захвате которых одновременно находится указанная полоса (В), определяют значение, характеризующее боковое положение полосы (В) вдоль линии, поперечной к направлению ее перемещения, и вычисляют алгебраические отклонения (Δxp) между указанными боковыми положениями и эталонным положением (6), на основании этих отклонений (Δxp) вычисляют значение (Sp) дополнительного наклона, который сообщают каждой из указанных клетей прокатного стана, в захвате которых находится указанная полоса (В), чтобы привести указанные алгебраические отклонения (Δxp) к значению ниже заранее определенного порога, при этом вычисление указанных значений (Sp) дополнительных наклонов осуществляют, умножая указанные значения отклонений (Δxp) на матрицу коэффициентов усиления K, определенную путем моделирования отношений, связывающих указанные значения отклонений (Δxp) полосы и указанные наклоны (Sp) опорных валков прокатного стана, на каждую из указанных клетей прокатного стана передают соответствующую команду на дополнительный наклон (Sp), указанные операции возобновляют через заранее заданные интервалы времени, пока указанная полоса (В) не выйдет из захвата последней клети указанного прокатного стана.

2. Способ по п.1, согласно которому эталонное положение (6) выбирают таким образом, чтобы угол указанной полосы (В) был равен нулю.

3. Способ по п.1, согласно которому указанная матрица коэффициентов усиления K остается постоянной, пока указанная полоса (В) не выйдет из захвата только первой клети прокатного стана.

4. Способ по п.2, согласно которому указанная матрица коэффициентов усиления K остается постоянной, пока указанная полоса (В) не выйдет из захвата только первой клети прокатного стана.

5. Способ по п.1, согласно которому по меньшей мере два из указанных значений, характеризующих боковое положение полосы (В), являются значениями, выдаваемыми датчиками, установленными на выходе из соответствующих клетей прокатного стана.

6. Способ по п.5, согласно которому по меньшей мере одно из значений, характеризующих боковое положение полосы (В), является значением, вычисленным на основании значений, выдаваемых датчиками, установленными на выходе из других клетей прокатного стана, при этом другие характеризующие значения являются значениями, выдаваемыми указанными датчиками.

7. Способ по п.5, согласно которому все значения, характеризующие боковое положение полосы (В), являются значениями, измеренными датчиками в количестве одного на выходе из каждой клети указанного прокатного стана.

8. Способ по п.5, согласно которому указанные значения, выдаваемые датчиками, получают фильтрованием необработанного сигнала измерения, при этом фильтрование учитывает расчетные значения отклонений (Δxp) между указанными боковыми положениями полосы (В) и эталонным положением (6).

9. Способ по любому из пп.1-8, согласно которому, когда указанная полоса (В) больше не находится в захвате первой клети прокатного стана, одновременно регулируют боковое положение ее части, еще остающейся в захвате по меньшей мере двух клетей прокатного стана, и угол поворота относительно оси прокатки хвостового конца полосы (В), вычисляя и передавая значение дополнительного наклона на каждую клеть, под которой еще находится полоса (В).

10. Способ по п.9, согласно которому для каждой клети определяют значение сообщаемого дополнительного бокового смещения, используя значение, характеризующее указанный угол поворота хвоста полосы (В) на входе клети,

11. Способ по п.10, согласно которому значение, характеризующее указанный угол поворота, вычисляют при помощи значений, характеризующих боковое положение полосы (В) по линии, поперечной к направлению ее перемещения, в указанных клетях, захватывающих полосу (В).

12. Устройство регулирования бокового положения полосы (В) в прокатном стане для производства металлических изделий, включающем в себя по меньшей мере две клети (1, 2), в захвате которых одновременно находится указанная полоса (В), содержащее по меньшей мере два датчика (4, 5), выдающих необработанный сигнал измерения, обеспечивающий определение значений, характеризующих боковое положение полосы (В) по линии, поперечной к направлению ее перемещения, на выходе из по меньшей мере двух клетей (1, 2) указанного прокатного стана, средства (7) для определения алгебраических отклонений (Δxp) между указанными характеризующими значениями и эталонным положением (6), средства (8) вычисления значения (Sp) дополнительного наклона, сообщаемого каждой из указанных клетей прокатного стана, на основании указанных алгебраических отклонений (Δxp), чтобы привести эти алгебраические отклонения (Δxp) к значению ниже заранее определенного порога, средства (9) вычисления матрицы коэффициентов усиления K, которая позволяет получить указанные значения (Sp) дополнительных наклонов путем умножения указанной матрицы K на указанные значения отклонений (Δxp), и средства (10) для передачи команды на соответствующий дополнительный наклон (Sp) в каждой из указанных клетей прокатного стана через заранее определенные интервалы времени.

13. Устройство по п.12, дополнительно содержащее средства фильтрования необработанного сигнала измерения указанных датчиков.

14. Устройство регулирования бокового положения хвостового конца полосы (В) в прокатном стане для производства металлических изделий, включающем в себя по меньшей мере две клети (1, 2), содержащее средства вычисления угла поворота указанного хвостового конца полосы (В) относительно оси прокатки, средства вычисления значения дополнительного наклона, сообщаемого каждой из указанных клетей (1, 2) прокатного стана, чтобы привести значение указанного угла поворота к значению ниже заранее определенного порога, и средства для передачи команды на соответствующее дополнительный наклон (Sp) в каждую из указанных клетей (1, 2) прокатного стана через заранее определенные интервалы времени.

15. Устройство регулирования по п.14, дополнительно содержащее средства передачи алгебраических отклонений (Δxp) между значениями, характеризующими боковое положение полосы (В) по линии, поперечной к направлению ее перемещения, на выходе из по меньшей мере из двух клетей (1, 2) указанного прокатного стана, и эталонным положением (6) в указанные средства вычисления угла поворота указанного хвостового конца полосы (В) относительно оси прокатки.

16. Прокатный стан для производства металлических изделий в виде полос, содержащий по меньшей мере две клети (1, 2) и по меньшей мере одно устройство регулирования бокового положения полосы (В) по любому из пп.12 или 13.

17. Прокатный стан по п.16, дополнительно содержащий по меньшей мере одно устройство регулирования положения хвостового конца указанной полосы (В) по любому из пп.14 или 15.

18. Прокатный стан по любому из пп.16 или 17, являющийся чистовым прокатным станом для горячей прокатки стальных полос.

19. Прокатный стан по п.18, содержащий две, или пять, или шесть, или семь прокатных клетей.

20. Прокатный стан по любому из пп.16 или 17, являющийся станом для холодной прокатки или для прокатки с малым обжатием полос.

21. Прокатный ст