Способ накатывания наружной резьбы

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, а именно к способам формообразования резьбы пластическим деформированием. Сообщают вращательное движение накатным роликам, которые устанавливают с перекрещивающимися осями. Сообщают заготовке продольную подачу, равную шагу накатываемой резьбы. Используют накатные ролики, содержащие ступицу с отверстием и шпонпазом. Накатные ролики имеют наружную периферийную рабочую поверхность с кольцевой нарезкой, имеющую коническую заборную часть и цилиндрическую калибрующую часть. При этом на витках конической заборной части накатных роликов выполнены выкружки. Выкружки расположены друг от друга на расстоянии вдоль витка не менее 4Р, где Р - шаг накатываемой резьбы, мм. Выкружки расположены в шахматном порядке и имеют длину не менее 2Р и максимальную глубину впадины не менее (0,3…0,4)Р. В результате повышается производительность и отсутствует проскальзывание роликов относительно заготовки. 10 ил., 1 пр.

Реферат

Изобретение относится к технологии машиностроения, к способам формообразования резьбы пластическим деформированием, в частности к накатыванию резьбы роликами и изготовлению оснастки для ее реализации.

Известен способ накатывания наружной резьбы резьбонакатными роликами, имеющими коническую заборную и цилиндрическую калибрующую части, с продольной подачей заготовки [1]. Ролики получают главное вращательное движение, а заготовка - движение продольной подачи самозатягиванием. Накатывание резьбы по всей длине заготовки осуществляется последовательно. Ролики позволяют накатывать резьбу неограниченной длины. Радиальные усилия при накатывании с продольной подачей минимальны.

Однако работа по известному способу имеет сравнительно низкую производительность и возможность проскальзывания заготовок относительно инструментов, которая ведет к выкрашиванию вершин витков и поломке инструментов, что удорожает процесс накатывания, снижает стойкость инструмента и точность обработки.

Задачей изобретения является расширение технологических возможностей способа резьбонакатывания роликами, позволяющего повысить производительность, особенно при накатывании резьбы с большим шагом, увеличение площади контакта деформирующих элементов с обрабатываемой поверхностью благодаря изготовлению на витках заборной части выкружек, образующих впадины, способствующих лучшему захвату заготовок, уменьшению сил накатывания и предотвращению проскальзывания заготовки относительно инструмента, снижение себестоимости процесса накатывания, повышение стойкости инструмента и точности обработки.

Поставленная задача решается предлагаемым способом накатывания наружной резьбы на заготовке, включающим сообщение вращательного движения накатным роликам, содержащим ступицу с отверстием и шпонпазом и наружную периферийную рабочую поверхность с кольцевой нарезкой, имеющую коническую заборную часть и цилиндрическую калибрующую часть, при этом оси накатных роликов перекрещиваются, а заготовке сообщают продольную подачу, равную шагу накатываемой резьбы, причем берут накатные ролики, содержащие на витках конической заборной части выкружки, расположенные друг от друга на расстоянии вдоль витка не менее 4Р мм, где Р мм - шаг накатываемой резьбы, и в шахматном порядке относительно соседних витков, имеющие длину не менее 2Р мм и максимальную глубину впадины не менее (0,3…0,4)Р мм.

Особенности предлагаемого способа накатывания наружной резьбы поясняются чертежами.

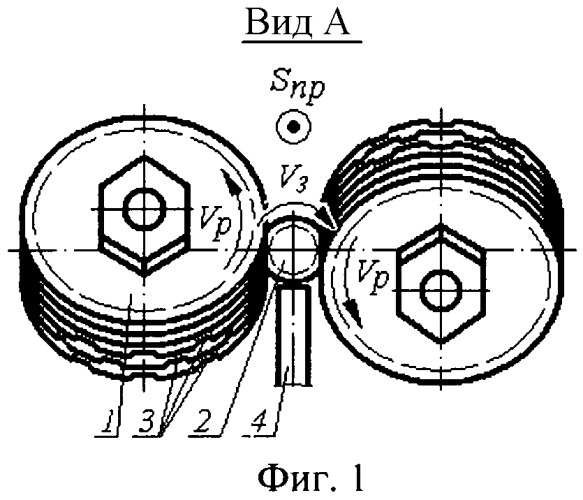

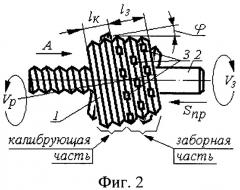

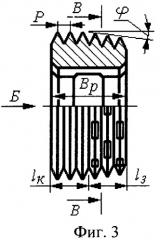

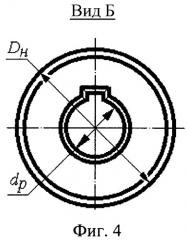

На фиг.1 показана схема предлагаемого способа накатывания метрической резьбы роликами, имеющими коническую заборную часть с выкружками и цилиндрическую калибрующую часть, ролики получают главное вращательное движение, а заготовка - движение осевой, продольной подачи самозатягиванием, общий вид по А, сбоку, на фиг.2; на фиг.2 - схема предлагаемого способа накатывания метрической резьбы роликами с выкружками, общий вид спереди; на фиг.3 - конструкция ролика, реализующего предлагаемый способ и имеющего коническую заборную часть с выкружками, а также цилиндрическую калибрующую часть, частичный продольный разрез; на фиг.4 - конструкция ролика с выкружками, вид Б с торца на фиг.3; на фиг.5 - конструкция ролика с выкружками, поперечное сечение В-В заборной части на фиг.3; на фиг.6 - конструкция ролика с выкружками, элемент Г на фиг.5; на фиг.7 - продольное сечение Д-Д на фиг.6; на фиг.8 - продольное сечение Е-Е на фиг.6; на фиг.9 - общий вид сверху по Ж на фиг.6; на фиг.10 - схема наладки при обработке выкружки шлифовальным кругом типа 3П с коническим профилем 63×10×10 α 20°К ГОСТ 2424-83.

Предлагаемый способ, реализуемый с помощью роликов 1, предназначен для накатывания наружной резьбы с продольной подачей SПР заготовки 2, при этом ролики имеют коническую заборную часть с выкружками 3 и цилиндрическую калибрующую часть. Ролики получают главное вращательное движение VP, а заготовка движение продольной подачи SПР и вращательное VЗ самозатягиванием. Накатывание резьбы по всей длине заготовки осуществляется последовательно. Ролики позволяют накатывать резьбу неограниченной длины. Радиальные усилия при накатывании резьбы роликами с выкружками с продольной подачей заготовки минимальны. На фиг.1-10 показаны ролики с кольцевой нарезкой, профиль которой соответствует профилю накатываемой резьбы, обычно используемой на специальных резьбонакатных станках, например, мод. 5933, А2528 и др.

Ролики с выкружками для накатывания наружной резьбы с продольной подачей помимо наружной периферийной рабочей поверхности, состоящей из конической заборной части и цилиндрической калибрующей части, имеют также ступицу с отверстием и шпонпазом (см. фиг.3-4) для базирования и установки роликов на станке. Диаметры роликов с выкружками, количество витков на них и допускаемые отклонения элементов профиля выбираются так же, как и для традиционных, последние регламентированы ГОСТ 9539-72.

Ролики, реализующие предлагаемый способ, имеют на витках конической заборной части выкружки 3, образующие впадины длиной bВЫКР и выступы длиной b, т.е. выкружки расположены друг от друга на расстоянии (bВЫКР+b) вдоль витка, которое должно быть не менее (bВЫКР+b)≥4Р мм, где Р мм - шаг накатываемой резьбы. При этом длина выкружки принимается не менее 2Р мм, т.е. bВЫКР≥2P мм.

Выкружки расположены на конической заборной части ролика в шахматном порядке относительно соседних витков и имеют максимальную глубину впадины не менее h≥(0,3…0,4)Р мм, при этом форма витка в поперечном сечении в выкружке сохраняется. Для сохранения формы витка при накатывании метрической резьбы в выкружке используется способ получения выкружки шлифованием (см. фиг.10).

Накатывание резьбы предлагаемым способом роликами с выкружками производится на существующих резьбонакатных 2-роликовых станках. Ролики 1 с конической заборной частью с выкружками 3, имеющие между собой жесткую кинематическую связь, выставляются таким образом, чтобы выступы резьбы на роликах при накатывании резьбы попадали во впадины резьбы заготовки 2. Заготовка 2 устанавливается между роликами 1 на поддерживающем ноже 4.

При работе роликов с выкружками по предлагаемому способу расстояние между их осями сохраняется постоянным. Оси роликов перекрещиваются под углом, равным углу подъема накатываемой резьбы; при каждом обороте вокруг своей оси заготовка перемещается в продольном направлении на величину шага Р резьбы. Одним комплектом роликов с выкружками накатывается резьба данного шага различных диаметров и различного направления. Наружные диаметры DH накатных роликов с выкружками не зависят от диаметра накатываемой резьбы. Поэтому размеры их могут быть меньше, чем у роликов с винтовой нарезкой. Накатные ролики с выкружками имеют угол заборной части φ=3° и длину заборной части lЗ=3Р, где Р - шаг накатываемой резьбы.

Накатные ролики с заборной частью с выкружками позволяют получать резьбу среднего класса 6g ГОСТ 16093-70. Качество поверхности накатанной резьбы соответствует шероховатости Ra=0,5…1,25 мкм. Ролики с выкружками применяют для всех резьб. Размеры роликов колеблются в пределах, мм: DH=75…207; ВР=25…125; dP=45…100.

Резьбонакатные ролики с выкружками, реализующие предлагаемый способ, изготовляют из стали марок Х12М, Х6ВФ, Х12Ф1 для изделий с твердостью НВ 160…200; из стали 6Х6В3МФС - для изделий с НВ 370…400.

Скорость накатывания зависит от материала накатываемой заготовки: для латуни 100…120 м/мин; мягкой стали 80…100 м/мин; стали средней твердости 40…60 м/мин; твердой стали 15…20 м/мин; титановых сплавов 12…14 м/мин.

Пример. При проведении производственных испытаний на заготовке - вал из стали 45 ГОСТ 1050-88 (прокат в состоянии поставки), накатывалась резьба M30×3,5-6 g длиной 800 мм на 2-роликовом резьбонакатном полуавтомате А2528 предлагаемым способом роликами с выкружками, имеющими размеры: DH=140,651 мм; lК=40 мм; lЗ=10,5 мм; φ=3°; допускаемые отклонения элементов профиля по ГОСТ 9539-72. Накатные ролики имели на заборной частью выкружки, полученные с помощью шлифовального круга типа 3П с коническим профилем 63×10×10 α 20° К ГОСТ 2424-83 из электрокорунда марки 24 А, зернистостью 125, твердостью СМ1, структурой 8, на керамической связке, который правился под углом αК=40°. Путем перемещения в поперечном направлении SПОП и врезания шлифовального круга (см. фиг.10) в виток заборной части на глубину h≥(0,3…0,4)Р мм вышлифовывалась впадина на одной стороне витка, а затем на другой. Таким образом, получается выкружка глубиной h≈1,2 мм, у которой сохранена форма профиля витка с размерами: R1=23 мм, R=25 мм, h≈1,2 мм. Роликам с выкружками сообщали вращательное движение со скоростью V=20 м/мин.

Испытаниями установлено, что размеры накатанной резьбы стабильны и соответствуют требуемому квалитету точности, стойкость инструмента соответствует нормам стойкости резьбонакатных роликов по ГОСТ 9539-72, высота шероховатости резьбовой поверхности соответствует требованиям чертежа. Повысилась производительность и снизилась вероятность проскальзывания заготовок, повысилась стойкость инструментов и точность обработки, не наблюдалось выкрашивания вершин витков и поломки инструментов, что удешевило процесс накатывания.

Предлагаемый способ, реализуемый роликами с конической заборной частью с выкружками, позволяет накатывать наружные резьбы с высокой производительностью и качеством резьбы, с уменьшенными силами накатывания и улучшенным захватом заготовок при полном отсутствии проскальзывания их относительно инструмента.

Источники информации

1. Якухин В.Г., Ставров В.А. Изготовление резьб. Справочник. М. Машиностроение, 1989. - С.40 - прототип.

Способ накатывания наружной резьбы, включающий сообщение вращательного движения накатным роликам, содержащим ступицу с отверстием и шпонпазом и наружную периферийную рабочую поверхность с кольцевой нарезкой, имеющую коническую заборную часть и цилиндрическую калибрующую часть, при этом оси накатных роликов перекрещиваются, а заготовке сообщают продольную подачу, равную шагу накатываемой резьбы, отличающийся тем, что используют накатные ролики, содержащие на витках конической заборной части выкружки, расположенные друг от друга на расстоянии вдоль витка не менее 4Р, где Р - шаг накатываемой резьбы, мм, и в шахматном порядке относительно соседних витков, имеющие длину не менее 2Р и максимальную глубину впадины не менее (0,3…0,4)Р.