Способ программного контроля предельного состояния режущих кромок сборных многолезвийных инструментов

Иллюстрации

Показать всеИзобретение относится к обработке металлов резанием на станках с ЧПУ и может быть применено для контроля работоспособности сборных многолезвийных инструментов. В процессе многолезвийной обработки осуществляют предварительный пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоЭДС каждой режущей кромки в цифровой с использованием преобразователя с частотой дискретизации не менее 1 кГц. Сравнивают значения термоЭДС в цифровом виде и выделяют максимальное значение термоЭДС. Вычисляют среднеарифметическое значение термоЭДС и по нему определяют допустимую скорость резания через предварительно заданные постоянные интервалы времени. После расчета допустимой скорости резания вычисляют интенсивность отказов режущей кромки с максимальным значением термоЭДС, по которой через постоянные интервалы времени вычисляют коэффициент работоспособности Кр сборного многолезвийного инструмента. В случае, если Кр<1, продолжают обработку детали данным инструментом, а если Кp≥1, производится вывод инструмента из зоны обработки и его замена. Обеспечивается повышение точности определения максимально допустимого времени работы сборного многолезвийного инструмента. 1 ил., 2 табл.

Реферат

Изобретение относится к обработке металлов резанием на станках с ЧПУ и может быть применено для контроля работоспособности сборных многолезвийных инструментов (фрез, зенкеров, расточных головок), оснащенных твердосплавными режущими пластинами.

Известен способ оценки надежности эксплуатации режущего инструмента на основе моделирования процесса развития преимущественных отказов системами массового обслуживания (см. Шестакова Ж.В., Шашок А.В. Оценка надежности эксплуатации режущего инструмента, применяемого на операциях торцевого фрезерования // Технология машиностроения, 2007, №4, с.22-28). Способ предусматривает расчет вероятности безотказной работы режущих элементов торцовых фрез по физико-математической модели, учитывающей параметры адгезионного износа по задней поверхности, теплопроводности и пластичности обрабатываемого и инструментального материалов. Недостатком известного способа является то, что он устанавливает только характер распределения отказов режущих элементов, не учитывает изменение свойств сталей и твердых сплавов в пределах их марочных составов и не дает сведений о рекомендуемом времени смены инструмента.

Наиболее близким способом того же назначения к заявленному является способ контроля состояния режущих кромок сборных многолезвийных инструментов (см. патент RU 2312750, МПК 7 B23Q 17/09, 20.12.2007), выполненных из одного материала, в процессе многолезвийной обработки, включающий предварительный пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоЭДС каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц и вычисление среднеарифметического значения термоЭДС, по которому определяют допустимую скорость резания.

Недостатком известного способа является то, что он не дает возможность определять изменение состояния режущих кромок в процессе металлообработки и время наступления предельного состояния сборного многолезвийного инструмента, при котором вероятность его отказа достигает максимального значения.

Задача, на решение которой направлено заявленное изобретение, состоит в обеспечении безотказной работы сборного многолезвийного инструмента за счет своевременного определения его предельного состояния.

Техническим результатом, который может быть получен при осуществлении изобретения, является повышение точности определения максимально допустимого времени работы сборного многолезвийного инструмента.

Указанный технический результат достигается тем, что в заявленном способе контроля предельного состояния сборных многолезвийных инструментов, выполненных из одного материала, в процессе многолезвийной обработки, включающем предварительный пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоЭДС каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц, сравнивают значения термоЭДС в цифровом виде, выделяют максимальное значение термоЭДС, вычисляют среднеарифметическое значение термоЭДС, по которому определяют допустимую скорость резания, и перед предварительным пробным проходом инструмента по стальной заготовке задают постоянные интервалы времени, а после расчета допустимой скорости резания вычисляют интенсивность отказов режущей кромки с максимальным значением термоЭДС, по которой, через постоянные интервалы времени, вычисляют коэффициент работоспособности сборного инструмента по формуле

где F(τi) - текущее значение функции вероятности отказа инструмента, в заданные постоянные интервалы времени τi;

Fпр - предельное значение функции вероятности отказа инструмента, задаваемое перед предварительным пробным проходом;

i - порядковый номер интервала времени;

и в случае, если Кр<1, обработка детали на станке данным инструментом продолжается, а если Кр≥1, производится вывод инструмента из зоны обработки и его замена.

Впервые предложено для определения времени наступления предельного состояния сборного многолезвийного твердосплавного инструмента использовать не теоретическую (задаваемую) стойкость, а фактическую, величина которой определяется по значению коэффициента работоспособности Кр сборного инструмента, учитывающего изменение состояния режущих кромок твердосплавных пластин в процессе резания на основе начальной информации об их состоянии, полученной в условиях предварительного пробного прохода инструмента по стальной заготовке.

Введен новый параметр - коэффициент работоспособности Кр сборного инструмента, определяемый как отношение текущей вероятности отказа инструмента F(τi), рассчитываемой через постоянные интервалы времени по величине обратной стойкости режущей кромки с максимальным значением термоЭДС, к предельной вероятности отказа инструмента Fпр, задаваемой перед предварительным пробным проходом инструмента.

Установлено предельное значение коэффициента Кр=1, обеспечивающее безотказную работу сборного многолезвийного инструмента с заданной вероятностью, при превышении которого производится вывод инструмента из зоны обработки.

Наличие указанных отличительных признаков обеспечивает повышение надежности и эффективности многолезвийной обработки на станках с ЧПУ за счет своевременного определения предельного состояния сборного многолезвийного твердосплавного инструмента и вывода его из зоны обработки.

Способ осуществляется следующим образом. Перед началом обработки устройство ЧПУ производит позиционирование сборного многолезвийного инструмента (торцовой фрезы) относительно заготовки и осуществляет предварительный пробный проход на фиксированных режимах обработки (см. патент RU №2203778). Аналого-цифровой преобразователь преобразует снимаемый токосъемником, установленным на шпинделе станка, сигнал термоЭДС с каждой режущей пластины в цифровой код с частотой дискретизации не менее 1 кГц, который поступает в устройство ЧПУ.

С помощью программного обеспечения (см. свид. о гос. регистрации программ для ЭВМ №2008613649) ЭВМ определяет величины термоЭДС всех режущих кромок из набора фрезы, вычисляет среднеарифметическое значение термоЭДС, по которому рассчитывается допустимая скорость резания Vд по известному способу (см. патент RU №2312750) по формуле

где Ес - среднеарифметическое значение термоЭДС всех режущих кромок из набора фрезы, мВ;

Dф - диаметр фрезы, мм;

Т - стойкость фрезы, мин;

t - глубина фрезерования, мм;

Sz - подача на зуб фрезы, мм/зуб;

В - ширина фрезерования, мм.

Для режущей пластины с максимальным значением термоЭДС Еmax (обладающей наименьшими режущими свойствами) по рассчитанной скорости резания Vд вычисляют интенсивность отказов λmax по формуле

где Emax - максимальное значение термоЭДС режущей кромки из набора фрезы, мВ.

Использование максимального значения термоЭДС Emax режущей кромки из набора фрезы для расчета интенсивности отказов λmax обусловлено тем, что пластина (или группа пластин) с наименьшими режущими свойствами определяют время наступления предельного состояния сборного многолезвийного инструмента. Полученное значение интенсивности отказов λmax принимается постоянным в течение всего времени работы фрезы.

После предварительного пробного прохода инструмента по стальной заготовке производят контроль наступления предельного состояния сборного инструмента через постоянный интервал времени Δτ следующим образом.

В первый контрольный момент времени τ1=Δτ вычисляют функцию отрицания вероятности безотказной работы фрезы по экспоненциальному закону распределения случайных величин по формуле

где Q(τ1) - частная функция вероятности отказов в момент времени τ1.

Значение функции вероятности отказа фрезы F(τ1) в момент времени τ1

После расчета функции вероятности отказа фрезы F(τ1) вычисляют коэффициент работоспособности сборного инструмента Кp по формуле

где F(τ1) - значение функции вероятности отказа инструмента в момент времени τ1.

По полученному значению коэффициента Кp проводят проверку условия

В случае если условие (4) не выполняется, то обработка продолжается на выбранных режимах резания до наступления следующего контрольного момента времени τ2; в случае если условие (4) выполняется, то производится вывод сборного инструмента из зоны обработки и дальнейшая его замена.

Во второй контрольный момент времени τ2=2Δτ вычисляют функцию отрицания вероятности безотказной работы фрезы по формуле

где Q(τ2) - частная функция вероятности отказов в момент времени τ2, вычисляемая по формуле

Значение функции вероятности отказа фрезы F(τ2) в момент времени τ2

После расчета функции вероятности отказа F(τ2) фрезы вычисляют коэффициент работоспособности сборного инструмента Кр по формуле (3) и проводят проверку условия (4) по описанным выше правилам.

В общем случае для любого контрольного момента времени τn≤Т функцию отрицания вероятности безотказной работы фрезы вычисляют по выражению

При этом значение функции вероятности отказа фрезы F(τn) в момент времени τn

Вычисление коэффициента работоспособности Кр сборного инструмента по формуле (3) и проверку условия (4) проводят после каждого нового расчета функции вероятности отказа F(τi) фрезы в момент времени τi.

Рассмотрим пример расчета времени наступления предельного состояния при симметричном фрезеровании стальной заготовки сборной торцовой фрезой. Исходные данные: инструментальный материал - пятигранные режущие неперетачиваемые пластины из твердого сплава Т5К10 ГОСТ 19065-80, обрабатываемый материал - сталь 45 ГОСТ 1050-88, диаметр фрезы D=125 мм, стойкость фрезы Т=60 мин, подача на зуб Sz=0,1 мм/зуб, глубина фрезерования t=5 мм, ширина фрезерования В=100 мм, число зубьев фрезы z=8.

В результате пробного прохода фрезы по заготовке и математической обработки результатов измерений термоЭДС каждой режущей кромки получено среднеарифметическое значение термоЭДС Ес=10 мВ. Максимальное значение термоЭДС режущей кромки в наборе фрезы составило Emax=11 мВ. После подстановки исходных данных в формулы (1) и (2) допустимая скорость резания составила Vд=215 м/мин, а интенсивность отказов пластины с максимальным значением термоЭДС составила λmax=0,026 мин-1.

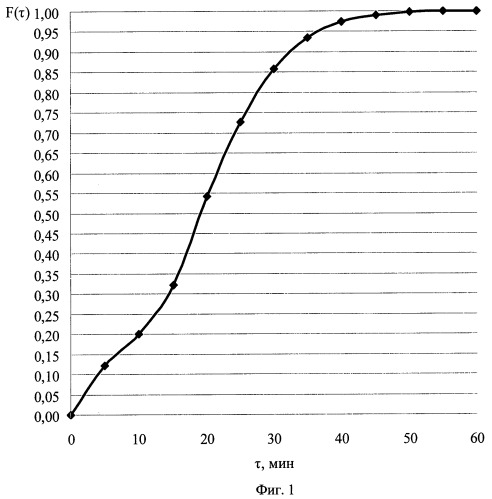

Для интервалов времени, например, Δτ=5 мин результаты расчетов функций вероятностей отказа фрезы F(τi) по предлагаемому способу приведены в таблице 1. На фиг.1 представлен график функции вероятности отказа F(τ) сборной твердосплавной фрезы для интервалов времени Δτ=5 мин.

| Таблица 1 | |||||||||||

| Расчет функций вероятностей отказа F(τi) фрезы по интервалам времени τi | |||||||||||

| τi, мин | |||||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 |

| F(τi) | |||||||||||

| 0,1219 | 0,2010 | 0,3229 | 0,5416 | 0,7275 | 0,8577 | 0,9348 | 0,9738 | 0,9907 | 0,9971 | 0,9992 | 0,9998 |

Как видно из таблицы 1, при заданном предельном значении функции вероятности отказа, например, Fпр=0,99 время наступления предельного состояния сборного многолезвийного инструмента составляет Tс=45 мин.

Для экспериментальной проверки точности определения максимально допустимой стойкости сборного многолезвийного инструмента и сравнения данных с прототипом стойкостным испытаниям были подвергнуты 6 наборов фрез исходя из начальных данных рассмотренного выше примера. Среднеарифметическое значение термоЭДС составило Ес=10 мВ. Допустимая скорость резания составила Vд=215 м/мин.

Условием надежной работы фрезы принималось отсутствие вибраций, превышающих допустимый уровень, и сохранение заданной стойкости Tс=60 мин.

В ходе проведения экспериментов оценивалась величина относительной погрешности δ определения величины стойкости режущих кромок сборного твердосплавного инструмента Ti по прототипу и предлагаемому способу.

Результаты экспериментальной проверки предлагаемого способа и прототипа приведены в таблице 2. Предельное значение функции вероятности отказа инструмента Fпр=0,99.

| Таблица 2 | ||||||

| Определение максимальной относительной погрешности δmax стойкости режущих кромок сборного твердосплавного инструмента | ||||||

| Прототип | Предлагаемый способ | |||||

| № опыта | Фактическая стойкость Т, мин | ТермоЭДС режущей кромки Emax, мB | Стойкость режущей кромки Т, мин | Относительная погрешность δ,% | Стойкость режущей кромки Т, мин | Относительная погрешность δ,% |

| 1 | 66 | 9,5 | 74 | +12 | 65 | -2 |

| 2 | 63 | 9,9 | 62 | -2 | 60 | -5 |

| 3 | 65 | 9,6 | 71 | +9 | 60 | -8 |

| 4 | 55 | 10,5 | 47 | -14 | 50 | -9 |

| 5 | 46 | 11 | 38 | -14 | 45 | -2 |

| 6 | 68 | 9,4 | 77 | +14 | 65 | -4 |

Исходя из данных, приведенных в таблице 2, видно, что максимальная относительная погрешность определения стойкости инструмента по прототипу составляет δmax.прот.=±14%, в то время как для предлагаемого способа максимальная относительная погрешность определения стойкости инструмента составляет δmax.предл.=-9%.

Таким образом, применение предлагаемого способа позволяет: повысить точность определения максимально допустимой стойкости сборного многолезвийного инструмента, устранить перерасход инструментального материала, предотвратить достижение критического износа режущих кромок.

Предлагаемый способ наиболее эффективен, когда режущие свойства отдельных твердосплавных пластин в комплекте сборного многолезвийного инструмента существенно различаются между собой (разница между максимальным и минимальным значениями термоЭДС режущих кромок в наборе фрезы превышает 1,5 мВ). В этом случае возможен преждевременный износ пластин с низкими режущими свойствами, что приводит к возникновению нежелательных вибраций инструмента и снижению качества обрабатываемой поверхности заготовки. Использование предлагаемого способа позволяет своевременно определять наступление предельного состояния сборного многолезвийного инструмента, что повышает надежность и эффективность обработки на автоматизированных станках.

Данный способ не регламентирует номенклатуры марок применяемых твердосплавных режущих пластин и предназначен для использования в металлообработке для автоматического определения времени наступления предельного состояния сборного многолезвийного инструмента на станках с ЧПУ и автоматических линиях.

Способ контроля предельного состояния режущих кромок сборных многолезвийных инструментов, выполненных из одного материала, в процессе многолезвийной обработки, включающий предварительный пробный проход инструмента по стальной заготовке с преобразованием аналогового сигнала термоЭДС каждой режущей кромки в цифровой с помощью аналого-цифрового преобразователя с частотой дискретизации не менее 1 кГц, сравнение значений термоЭДС в цифровом виде с выделением максимального значения термоЭДС, вычисление среднеарифметического значения термоЭДС, по которому определяют допустимую скорость резания, отличающийся тем, что после определения допустимой скорости резания вычисляют интенсивность отказов режущей кромки с максимальным значением термоЭДС, по которой через предварительно заданные постоянные интервалы времени вычисляют коэффициент работоспособности сборного инструмента по формуле где F(τi) - текущие значения функции вероятности отказа инструмента в заданные постоянные интервалы времени τi,Fпр - предельное значение функции вероятности отказа инструмента, задаваемое перед предварительным пробным проходом,i - порядковый номер заданного постоянного интервала времени, и в случае, если Кр<1, обработка детали на станке данным инструментом продолжается, а если Кр≥1, производится вывод инструмента из зоны обработки и его замена.