Электродная проволока для электроэрозионной обработки проволокой, способ ее изготовления и система для изготовления базовой проволоки для нее

Иллюстрации

Показать всеИзобретение относится к усовершенствованной электродной проволоке для электроэрозионной обработки проволокой. Электродная проволока включает выполненную из латуни жилу, слой чистого цинка, образованный путем горячего цинкования жилы, и оцинкованную базовую проволоку с термодиффузионным слоем, образованным путем взаимной термодиффузии через границу раздела между слоем чистого цинка и жилой для холодного волочения с изготовлением электродной проволоки. Слой чистого цинка электродной проволоки имеет толщину, составляющую от 1,2% до 3,2% внешнего диаметра электродной проволоки, а термодиффузионный слой из медно-цинкового сплава с концентрацией цинка от 50 мас.% до 100 мас.% исключительно имеет толщину, составляющую от 0,36% до 1,08%, от упомянутого внешнего диаметра, при этом слой чистого цинка образован в пределах упомянутого диапазона толщины и толще, чем термодиффузионный слой в пределах упомянутого диапазона толщины, а на поверхности электродной проволоки отсутствует растрескивание. Электродная проволока для электроэрозионной обработки улучшает стабильность разряда, обеспечивает высокую скорость обработки, улучшает шероховатость поверхности обрабатываемой детали, снижает количество металлического порошка, образующегося в ходе непрерывной обработки, обеспечивает хорошую позиционируемость для определения положения электродной проволоки. 3 н. и 1 з.п. ф-лы, 10 ил., 3 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к усовершенствованной электродной проволоке для электроэрозионной обработки проволокой, способу ее изготовления и системе для изготовления базовой проволоки для электродной проволоки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Электроэрозионная обработка проволокой представляет собой технологию резания обрабатываемой детали с использованием тепловой энергии, выделяемой электрическим разрядом между электродной проволокой и обрабатываемой деталью, и особенно пригодна для металлообработки с целью получения металлических литейных форм или других изделий сложной формы.

Данный тип электроэрозионной обработки должен отвечать нескольким требованиям, включающим в себя: a. Быструю скорость обработки; b. Уменьшенное количество металлического порошка, образующегося при продолжительном прохождении электродной проволоки; с. Хорошее качество обработки поверхности и точность размеров обрабатываемой детали, и d. Хорошая позиционируемость при определении положения электродной проволоки относительно обрабатываемой детали.

[0003] Традиционная электродная проволока, которая широко использовалась для данного типа обработки, представляет собой неслоевую твердую латунную проволоку с концентрацией цинка 35-40 мас.%.

Данная латунная электродная проволока обладает ограничением по скорости обработки из-за невозможности повышения содержания цинка.

Были проведены различные исследования для достижения более высокой скорости электроэрозионной обработки, чем скорость обработки латунной электродной проволокой. Хорошо известно, что более высокое содержание цинка в электродной проволоке обеспечивает более высокую скорость обработки.

Эти исследования для повышения скорости обработки в широком смысле классифицируются на два подхода: повышение концентрации цинка в составе латуни электродной проволоки до 40 мас.% или более; и обеспечение слоя медно-цинкового сплава с концентрацией цинка в по меньшей мере 40 мас.% или слоя чистого цинка на поверхности электродной проволоки.

[0004] В JP3303296B2 раскрыт первый подход, т.е. повышение концентрации цинка в составе латуни электродной проволоки до 40 мас.% или более. Однако данный медно-цинковый сплав имеет проблему, состоящую в том, что из него изготавливают тонкую проволоку. Как показано на фазовой диаграмме двойного сплава на ФИГ.10, этот сплав включает в себя твердые растворы α, β, γ, ε и η, среди которых только α-фазу, обладающую максимальной растворимостью цинка в твердом растворе приблизительно 39 мас.%, можно подвергнуть холодному волочению в случае практического применения, а β- и другие фазы являются хрупкими и ломаются при холодном волочении.

Для решения этой проблемы в том изобретении к фрагменту β-фазы добавляют цирконий или другой металл, таким образом повышая пластичность, что приводит к многокомпонентному сплаву, содержащему медь, цинк или другой металл, и повышает стоимость изготовления.

[0005] В JP3718617B2 раскрыта пористая электродная проволока, на поверхности которой имеется слой медно-цинкового сплава с концентрацией цинка по меньшей мере 40 мас.% или слой чистого цинка.

Данная пористая электродная проволока имеет слой медно-цинкового сплава или слой цинка, образованный путем горячего цинкования медьсодержащей жилы и вытянутый для намеренного растрескивания его поверхности, вследствие чего площадь поверхности электродной проволоки, приводимой в контакт с рабочей жидкостью в ходе электроэрозионной обработки, повышается, а электродная проволока быстрее охлаждается, что повышает скорость обработки.

[0006] Однако трещины на поверхности электродной проволоки порождают следующие проблемы:

a. Поскольку электроэрозионная обработка проволокой является обработкой по типу ножовки и приводит к термическому разрезанию обрабатываемой детали с помощью электрического разряда между электродной проволокой и обрабатываемой деталью, трещина на поверхности электродной проволоки дестабилизирует электрический разряд и дает плохое качество обработки поверхности обрабатываемой детали;

b. Такая хрупкая поверхность, как поверхность с трещинами при холодном волочении, порождает значительное количество металлического порошка вследствие трения или истирания о направляющие и шкивы в механизме в ходе непрерывного прохождения электродной проволоки во время обработки и ухудшает обрабатываемость;

с. Растрескавшаяся поверхность электродной проволоки снижает точность позиционирования, поскольку машина для электроэрозионной обработки проволокой не может точно определить положение электродной проволоки относительно обрабатываемой детали из-за нестабильной сплошности между ними; и

d. Растрескавшаяся поверхность снижает надежность электродной проволоки, поскольку проволока склонна разрушаться при обращении или обработке.

[0007] В JP3602402B2 раскрыт проволочный электрод для электроэрозионной обработки, имеющий на своей поверхности слой медно-цинкового сплава с концентрацией цинка по меньшей мере 40 мас.% и слой цинка.

Этот проволочный электрод имеет проводящую жилу, которая в основном принимает на себя натяжение, и покрытие, которое включает в себя два слоя и изнашивается при эрозии. Внутренний слой имеет толщину по меньшей мере 2,5 мкм и выполнен из практически гомогенного сплава, содержащего 40-48 мас.% цинка, для высокоскоростного резания. Внешний слой имеет толщину 0,5-5 мкм и содержит 80-100 мас.% цинка для точного резания. Толщина внешнего слоя находится в пределах одной пятой толщины внутреннего слоя.

[0008] Однако эта электродная проволока растрескивалась бы при холодном волочении и вызывает проблемы, аналогичные тем, которые описаны в отношении вышеописанного JP3718617B2, поскольку ее внешний слой, содержащий максимум 100 мас.% цинка, является крайне тонким по сравнению с хрупким слоем медно-цинкового сплава, содержащим 40-48 мас.% цинка.

[0009] В JP3405069B2 раскрыт способ изготовления электродной проволоки с двумя слоями медно-цинкового сплава, т.е. включающей в себя внутренний слой β-фазы и внешний слой α-фазы, для предотвращения появления трещин на поверхности при холодном волочении.

Однако данный способ повышает стоимость изготовления из-за усложненных процессов, поскольку перед холодным волочением проволоки сначала наносят суспензию, содержащую в основном цинковый порошок, высушивают ее и подвергают термообработке, затем наносят другую суспензию, содержащую цинковый порошок с меньшей концентрацией цинка, высушивают ее и подвергают термообработке.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0010] Как описано выше, традиционные электродные проволоки для высокоскоростной электроэрозионной обработки проволокой могут реально повысить скорость обработки, но они ухудшают другие характеристики электроэрозионной обработки (JP3718617B2 и JP3602402B2) или повышают стоимость изготовления (JP3303296B2 и JP3405069B2).

Настоящее изобретение нацелено на решение этих проблем путем предложения электродной проволоки для электроэрозионной обработки, которая может быть изготовлена без усложнения процессов и без трещин на ее поверхности.

Другой задачей настоящего изобретения является предложение электродной проволоки для электроэрозионной обработки, которая обеспечивает более высокую скорость обработки, улучшает шероховатость поверхности обрабатываемой детали, снижает количество металлического порошка, образующегося в ходе непрерывного прохождения электродной проволоки, обеспечивает хорошую позиционируемость для определения положения электродной проволоки относительно обрабатываемой детали и не разрушается при обращении с нею или во время обработки.

Другой задачей настоящего изобретения является предложение способа и системы для изготовления вышеописанной электродной проволоки для электроэрозионной обработки.

[0011] В варианте воплощения по пункту 1 формулы данной заявки электродная проволока для электроэрозионной обработки включает в себя жилу, выполненную из меди или медного сплава, слой чистого цинка, образованный путем горячего цинкования жилы, и слой медно-цинкового сплава, образованный путем взаимной термодиффузии через границу раздела между слоем чистого цинка и жилой. Слой чистого цинка толще, чем слой медно-цинкового сплава, и на поверхности электродной проволоки нет трещин.

В варианте воплощения по пункту 2 формулы данной заявки электродная проволока для электроэрозионной обработки изготовлена из базовой проволоки, имеющей достаточно толстый слой чистого цинка для предотвращения растрескивания при холодном волочении, и не имеет трещин на своей поверхности.

В варианте воплощения по пункту 3 формулы данной заявки слой чистого цинка составляет по меньшей мере 1,2% от диаметра электродной проволоки по пункту 1 или 2.

В варианте воплощения по пункту 4 формулы данной заявки жила выполнена из латуни, вместо меди или медного сплава по любому из п.п.1-3.

[0012] В варианте воплощения по пункту 5 формулы данной заявки в способе изготовления электродной проволоки для электроэрозионной обработки проволокой в качестве жилы используется латунная проволока, изготовленная посредством процессов плавки, литья и волочения. Такую жилу подвергают промывке поверхности, а затем пропускают через ванну цинкования, содержащую чистый цинк при заданной температуре, в течение заданного времени погружения, с образованием слоя чистого цинка, превышающего заданную толщину, затем охлаждают с образованием слоя медно-цинкового сплава путем взаимной термодиффузии через границу раздела между латунной проволокой и слоем чистого цинка, получая оцинкованную базовую проволоку, а затем подвергают ее холодному волочению в электродную проволоку для электроэрозионной обработки проволокой.

В варианте воплощения по пункту 6 формулы данной заявки время погружения регулируют так, чтобы время погружения не превышало 1,2 секунды, для обеспечения того, что толщина слоя чистого цинка составляет по меньшей мере 1,2% от диаметра проволочного электрода.

В варианте воплощения по пункту 7 формулы данной заявки температуру ванны цинкования ограничивают 500°C или менее, так что слой чистого цинка становится толще, чем термодиффузионный слой.

В варианте воплощения по пункту 8 формулы данной заявки осуществляют процесс очистки цинка путем вдувания неокисляющего газа на поверхность ванны, через которую жила появляется из ванны.

В варианте воплощения по пункту 9 формулы данной заявки осуществляют процесс обдувки путем пропускания вокруг слоя чистого цинка неокисляющего газа, нагретого до температуры более высокой, чем у расплавленного цинка.

[0013] В варианте воплощения по пункту 10 формулы данной заявки предложена система для изготовления базовой проволоки для электродной проволоки для электроэрозионной обработки проволокой. Эта система формирует слой чистого цинка путем горячего цинкования предварительно нагретой жилы, выполненной из меди или медного сплава. Система содержит струйную газодувку со струйным наконечником, обращенным к поверхности ванны, через которую жила появляется из ванны, для продувания через струйный наконечник неокисляющего газа для удаления слоя примесей, включая оксидные пленки и продукты реакции с флюсом, и поддержания обнаженной поверхности ванны чистого цинка.

В варианте воплощения по пункту 11 формулы данной заявки слой чистого цинка регулируется за счет давления неокисляющего газа, подаваемого в обдувную трубу, так что газ течет вокруг оцинкованной жилы в направлении, противоположном тому направлению, в котором вынимают оцинкованную жилу, делая толщину слоя чистого цинка однородной и предотвращая децентрирование.

В варианте воплощения по пункту 12 формулы данной заявки система для изготовления базовой проволоки для электродной проволоки для электроэрозионной обработки включает в себя обдувную трубу, имеющую нагреватель для нагрева неокисляющего газа до температуры более высокой, чем точка плавления цинка, струйную газодувку, расположенную ниже обдувной трубы и имеющую дно, обращенное к поверхности цинковой ванны, первое газоподающее средство для подачи неокисляющего газа сверху обдувной трубы в ее внутреннюю полость, и второе газоподающее средство для подачи подогретого неокисляющего газа в струйную газодувку.

[0014] В вариантах воплощения по пунктам 1-4 электродную проволоку можно изготавливать без усложнения процессов и без трещин на ее поверхности. Это обеспечивает более высокую скорость электроэрозионной обработки и чрезвычайно улучшенную шероховатость поверхности обрабатываемой детали.

Более того, понижается количество металлического порошка, образующегося при непрерывном прохождении электродной проволоки, так что электродная проволока может быть точно позиционирована относительно обрабатываемой детали и выдерживает разрыв во время обращения с нею или обработки при повышенной надежности.

Если жила изготовлена из латуни, то разрядные характеристики улучшаются, а следовательно, стоимость изготовления может быть снижена.

[0015] В вариантах воплощения по пунктам 5-9 формулы может быть сформирован толстый слой чистого цинка, а следовательно, можно изготовить электродную проволоку без трещин на ее поверхности.

Простой контроль процесса для ограничения времени погружения в пределах 1,2 секунды или для ограничения температуры ванны цинкования ниже 500°C облегчает изготовление базовой проволоки, имеющей достаточно толстый слой чистого цинка для предотвращения растрескивания в ходе холодного волочения проволоки.

Путем вдувания неокисляющего газа на поверхность ванны, через которую жила появляется из ванны горячего цинкования, можно удалять слой примесей, включая оксидные пленки или продукты реакции с флюсом, и поверхность ванны чистого цинка может поддерживаться обнаженной, так что на жиле может быть сформирован слой чистого цинка.

В результате осуществления процесса обдувки можно избежать появления подтеков и неравномерной толщины слоя чистого цинка, а также можно избежать появления трещин на поверхности электродной проволоки в ходе ее холодного волочения.

[0016] В вариантах воплощения по пунктам 10-12 формулы можно легко сформировать слой чистого цинка на базовой проволоке и электродной проволоке для электроэрозионной обработки путем размещения струйной газодувки со струйным наконечником, обращенным к поверхности ванны горячего цинкования, через которую жила появляется из ванны, и продувания неокисляющего газа через струйный наконечник на поверхность ванны для того, чтобы удалять слой примесей, включая оксидные пленки и продукты реакции с флюсом, и поддерживать поверхность ванны чистого цинка обнаженной.

Принуждая неокисляющий газ протекать при высоком давлении вокруг жилы в направлении, противоположном направлению, в котором вынимают жилу, можно регулировать получаемый цинкованием слой, делая однородной толщину этого получаемого цинкованием слоя и предотвращая децентрирование жилы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017] ФИГ.1 представляет собой вид в разрезе, показывающий электродную проволоку по настоящему изобретению;

ФИГ.2 показывает концентрацию цинка в радиальном направлении электродной проволоки;

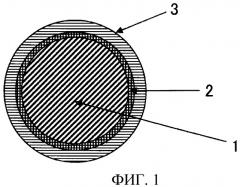

ФИГ.3 показывает устройство горячего цинкования;

ФИГ.4 представляет собой увеличенный вид устройства очистки поверхности цинковой ванны и обдувки;

ФИГ.5 представляет собой оптическую микрофотографию при 1000-кратном увеличении поперечного сечения оцинкованной латунной жилы согласно примеру № 2;

ФИГ.6 представляет собой оптическую микрофотографию при 1000-кратном увеличении поперечного сечения электродной проволоки согласно примеру № 2;

ФИГ.7 представляет собой микроснимок в растровом электронном микроскопе (РЭМ) при 350-кратном увеличении поверхности электродной проволоки согласно примеру № 2;

ФИГ.8 представляет собой оптическую микрофотографию при 1000-кратном увеличении поперечного сечения электродной проволоки согласно сравнительному примеру № 1;

ФИГ.9 представляет собой микроснимок в растровом электронном микроскопе (РЭМ) при 350-кратном увеличении поверхности электродной проволоки согласно сравнительному примеру № 1; и

ФИГ.10 показывает диаграмму состояния бинарного сплава медь-цинк.

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ НА ПРАКТИКЕ

[0018] Электродная проволока по настоящему изобретению включает в себя жилу 1, выполненную из меди или медного сплава, термодиффузионный слой 2 и слой 3 чистого цинка, как показано на ФИГ.1.

Способ изготовления электродной проволоки по настоящему изобретению дает электродную проволоку, имеющую градиент концентрации цинка в радиальном направлении электродной проволоки, как показано на ФИГ.2, при условии, что состав меди или медного сплава жилы 6, ее внешний диаметр, температура ванны цинкования и время погружения выбраны надлежащим образом.

При этом осуществляют неокислительный процесс путем вдувания неокисляющего газа на поверхность ванны цинкования для поддержания поверхности ванны чистого цинка обнаженной, формируя на жиле слоя высокочистого цинка, затем на получаемом цинкованием слое осуществляют процесс обдувки для предотвращения окисления поверхности получаемого цинкованием слоя, подтеков и неравномерной толщины получаемого цинкованием слоя, получая оцинкованную базовую проволоку, а затем осуществляют холодное волочение проволоки.

[0019] Согласно настоящему изобретению получена электродная проволока, на которой после холодного волочения отсутствуют трещины или микротрещины, поскольку самый внешний слой покрыт относительно толстым слоем чистого цинка, обладающим лучшей деформируемостью, чем диффузионный медно-цинковый слой.

Такая электродная проволока, с нерастрескавшимся самым внешним слоем чистого цинка, способствует электрическому разряду и, таким образом, улучшает стабильность разряда, и, с ее нижележащим слоем медно-цинкового сплава, образованным путем термодиффузии, улучшает скорость обработки и уменьшает образование металлического порошка, улучшает шероховатость поверхности обрабатываемой детали и обеспечивает лучшую позиционируемость.

[0020] Далее, настоящее изобретение будет более конкретно описано со ссылкой на примеры.

Электродная проволока для электроэрозионной обработки

Первая группа примеров

Примеры №№ 1-4

Латунная проволока 65/35 (65 мас.% меди и 35 мас.% цинка) диаметром 1,2 мм, изготовленная посредством процессов плавления, литья и волочения, была использована в качестве жилы 6. Поверхность жилы 6 была промыта в ванне 4 для травления и промывки флюса, образующей часть устройства горячего цинкования на ФИГ.3. Жила 6 затем была пропущена через ванну 5 цинкования окунанием, содержащую чистый цинк при 460°C, вытянута вертикально в ванне 5 цинкования и подвергнута процессу обдувки для образования слоя медно-цинкового сплава путем взаимной термодиффузии через границу раздела между латунной проволокой и цинком. Для нахождения диапазона времени погружения, при котором на жиле 6 формируется слой чистого цинка, для электродной проволоки было изготовлено четыре типа оцинкованных базовых проволок 7 путем варьирования времени погружения: 0,5 секунды, 0,7 секунды, 1,0 секунды и 1,2 секунды.

Что касается процесса обдувки, то неокисляющий процесс и процесс обдувки были осуществлены для удаления оксидов на поверхности ванны и для предотвращения подтеков и неравномерной толщины получаемого цинкованием слоя с помощью устройства 8 для очистки поверхности цинковой ванны и обдувки, расположенного над ванной 5 горячего цинкования, как показано на увеличенном виде на ФИГ.4. В неокисляющем процессе неокисляющий газ, такой как газообразный азот и газообразный аргон, вдували на поверхность ванны цинкования для удаления оксидов на поверхности ванны. Подробности этого будут описаны ниже.

Затем оцинкованные базовые проволоки 7 были подвергнуты холодному волочению для получения электродных проволок диаметром 0,25 мм.

Во всех примерах, включая описанные ниже и описанные ниже сравнительные примеры, в ванне горячего цинкования был использован чистый электролитический цинк, полученный путем электролиза.

[0021] Вторая группа примеров

Примеры №№ 5 и 6

Электродные проволоки диаметром 0,25 мм были получены в тех же условиях, что и в первой группе описанных выше примеров, за исключением того, что температура ванны горячего цинкования была установлена равной 440°C, а время погружения было установлено равным 0,5 секунды и 1 секунде.

[0022] Третья группа примеров

Примеры №№ 7 и 8

Электродные проволоки диаметром 0,25 мм были получены при тех же условиях, что и в первой группе описанных выше примеров, за исключением того, что температура емкости горячего цинкования была установлена равной 500°C, а время погружения было установлено равным 0,5 секунды и 1 секунде соответственно.

[0023] Первая группа сравнительных примеров

Сравнительные примеры №№ 1-7

Базовые проволоки были получены путем цинкования в ванне горячего цинкования при тех же температурах, что и в приведенных выше примерах №№ 1-7, в течение более длительных времен погружения, заданных путем замедления скоростей намотки по сравнению с вышеуказанными примерами, с последующим осуществлением процесса обдувки. Базовые проволоки были подвергнуты холодному волочению для получения электродных проволок диаметром 0,25 мм.

[0024] Вторая группа сравнительных примеров

Сравнительный пример № 8

Базовая проволока была получена путем цинкования в ванне горячего цинкования, установленной на 520°C, в течение времени погружения, заданного равным 1 секунде, с последующим осуществлением процесса обдувки. Базовая проволока была подвергнута холодному волочению для получения электродной проволоки диаметром 0,25 мм.

[0025] Электродные проволоки, полученные в примерах №№ 1-8 и в сравнительных примерах №№ 1-8, были оценены по следующим пунктам:

a. Характеристики электроэрозионной обработки (скорость обработки, количество образующегося металлического порошка, шероховатость поверхности обрабатываемой детали и точность позиционирования);

b. Толщина слоя медно-цинкового сплава, образованного путем термодиффузии через границу раздела между жилой и расплавленным цинком, и толщина слоя чистого цинка; и

c. Наличие трещин на поверхности.

Характеристики электроэрозионной обработки были оценены с использованием машины для электроэрозионной обработки проволокой SX10 от Мицубиси Электрик при условиях обработки, приведенных в Таблице 1, и способами, приведенными в Таблице 2.

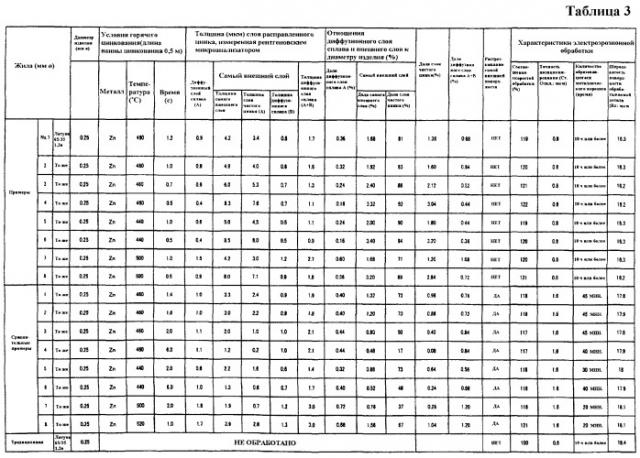

Результаты оценки показаны в Таблице 3.

| [0026] | Таблица 1 | |

| ПУНКТ | КАЛИБРОВОЧНАЯ НАСТРОЙКА | ПРИМЕЧАНИЯ |

| ВЫБОР НАПРЯЖЕНИЯ | 12 | Выбор межэлектродного напряжения в ненагруженном состоянии |

| УСТАНОВКИ ИЗГОТОВЛЕНИЯ | 11 | Выбор максимального тока между электродами |

| ПРОСТОЙ ОБОРУДОВАНИЯ | 1 | Выбор временного интервала от конца разряда до повторного приложения напряжения |

| СКОРОСТЬ ПОДАЧИ ПРОВОЛОКИ | 12(12 м/мин) | Выбор скорости подачи электродной проволоки для электроэрозионной обработки проволокой |

| НАТЯЖЕНИЕ ПРОВОЛОКИ | 11(16 Н) | Выбор натяжения электродной проволоки для электроэрозионной обработки проволокой |

| УДЕЛЬНОЕ СОПРОТИВЛЕНИЕ РАБОЧЕЙ ЖИДКОСТИ | 9(5,8×104 Ом·см) | Выбор удельного сопротивления рабочей жидкости |

| ОБРАБАТЫВАЕМАЯ ДЕТАЛЬ | МАТЕРИАЛ | SKD-11 |

| ТОЛЩИНА | 60 мм |

| [0027] | Таблица 2 |

| ПЕРЕЧЕНЬ ХАРАКТЕРИСТИК | СПОСОБ ОЦЕНКИ |

| СКОРОСТЬ ОБРАБОТКИ | Площадь поперечного сечения, обрабатываемого за единицу времени (скорость обработки, умноженная на толщину обрабатываемой детали) при условиях обработки, представленных в Таблице 1, определяется и выражается как отношение к скорости обработки (заданной равной 1,00) электродной проволокой, изготовленной из традиционной латунной проволоки 65/35. |

| КОЛИЧЕСТВО ОБРАЗУЮЩЕГОСЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | При прохождении электродной проволоки для электроэрозионной обработки проволокой без осуществления электроэрозионной обработки, электродная проволока царапается о направляющие на маршруте прохождения проволоки и образует металлический порошок. Этот металлический порошок постепенно скапливается на алмазной фильере, которая ограничивает колебание проволоки в ходе обработки, и проволока в итоге не может пройти и в конце концов разрывается. Оценка количества образовавшегося металлического порошка альтернативно выражается в виде времени до разрыва проволоки. |

| ТОЧНОСТЬ ПОЗИЦИОНИРОВАНИЯ | Позиционирование представляет собой операцию, осуществляемую при приложении напряжения для нахождения точки, при которой возникает сплошность при перемещении электродной проволоки для электроэрозионной обработки проволокой на 1 мкм за раз между электродной проволокой и обрабатываемой деталью. Точка, при которой возникает сплошность, принята за опорную точку. Опорные точки были измерены 50 раз при условиях обработки, приведенных в Таблице 1, а точность позиционирования выражена как стандартное отклонение (Ст. Откл.) измеренных значений. |

| ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | Шероховатость поверхности детали, обработанной при приведенных в Таблице 1 условиях обработки, измерена с использованием прибора для измерения шероховатости поверхности и выражена в виде средней по десяти точкам шероховатости (Rz), указанной в JIS B0601 (1994). |

[0029] ФИГ.1 представляет собой вид в разрезе электродной проволоки в варианте воплощения настоящего изобретения; ФИГ.2 иллюстрирует концентрацию цинка в радиальном направлении электродной проволоки.

Как показано в ФИГ.1 и 2, поверхность электродных проволок в примерах №№ 1-8 состояла из самого внешнего слоя чистого цинка, содержащего 100% цинка, нижележащего слоя медно-цинкового сплава с концентрацией цинка от 50 мас.% до 100 мас.% (исключительно), образованного путем термодиффузии.

[0030] Как подробно показано в Таблице 3, самый внешний слой чистого цинка имеет среднюю толщину слоя 3,0-8,0 мкм, составляющую 1,2-3,2% от внешнего диаметра электродной проволоки.

Эта доля значительно превышает долю в 0,08-1,04%, характерную для сравнительных примеров №№ 1-8.

[0031] Термодиффузионный слой включает в себя внутренний слой A медно-цинкового сплава с концентрацией цинка 50-80 мас.%, образованный путем термодиффузии цинка в материал жилы 6, и внешний слой B медно-цинкового сплава, образованный путем термодиффузии меди из материала жилы 6 в расплавленный цинк. Внутренний слой A медно-цинкового сплава имеет среднюю толщину слоя 0,4-1,5 мкм, тогда как внешний слой B медно-цинкового сплава имеет среднюю толщину слоя 0,5-1,2 мкм.

Весь термодиффузионный слой A+B имеет среднюю толщину слоя 0,9-2,7 мкм, что составляет 0,36-1,08% от внешнего диаметра электродной проволоки в 0,25 мм.

[0032] С другой стороны, термодиффузионный слой A+B медно-цинкового сплава с концентрацией цинка от 50 мас.% до 100 мас.% (исключительно) в сравнительных примерах №№ 1-8 имеет среднюю толщину слоя 1,4-3,0 мкм, что несколько толще, чем у слоя в примерах, составляя 0,56-1,20% от внешнего диаметра электродной проволоки в 0,25 мм.

Эти термодиффузионные слои A+B имеют градиенты концентрации цинка, постепенно повышающиеся по направлению к поверхности электродной проволоки, т.е. от жилы к получаемому цинкованием слою, без резкого изменения концентрации цинка, которое возникает на границе раздела между получаемым цинкованием слоем и жилой.

[0033] ФИГ.5 представляет собой оптическую микрофотографию при 1000-кратном увеличении поперечного сечения оцинкованной базовой проволоки, полученной путем горячего цинкования латунной жилы в примере № 2; ФИГ.6 представляет собой оптическую микрографию при 1000-кратном увеличении поперечного сечения электродной проволоки после холодного волочения; и ФИГ.7 представляет собой полученное с помощью растрового электронного микроскопа (РЭМ) изображение поверхности электродной проволоки после холодного волочения.

Как можно видеть из этих изображений, в примере №2 внутренний хрупкий слой медно-цинкового сплава, образованный путем термодиффузии, был окружен слоем чистого цинка с высокой пластичностью, так что на поверхности электродной проволоки после холодного волочения не было трещин или микротрещин.

[0034] Как видно из Таблицы 3, электродные проволоки в примерах №№ 1-4, которые отвечают условиям по настоящему изобретению, привели к повышению скорости обработки приблизительно на 20% по сравнению с традиционной латунной электродной проволокой 65/35.

Что касается шероховатости поверхности обрабатываемой детали (средней шероховатости, измеренной по десяти точкам), то электродная проволока по настоящему изобретению также является усовершенствованной, обеспечивая шероховатость 16,2-16,3 мкм, тогда как традиционная латунная электродная проволока 65/35 обеспечивала 18,4 мкм. Это обусловлено тем, что электродная проволока по настоящему изобретению имеет толстый слой чистого цинка, который способствует электрическому разряду и, таким образом, улучшает стабильность разряда.

Что касается количества образовавшегося металлического порошка и точности позиционирования, то электродная проволока по настоящему изобретению сходна традиционной латунной электродной проволоке 65/35.

[0035] Как видно из Таблицы 3, аналогично первой группе примеров №№ 1-4, в примерах №№ 5-6, в которых температура ванны горячего цинкования была установлена равной 440°C, что было на 20°C ниже температуры из первой группы примеров №№ 1-4, а времена погружения были установлены равными 1 секунде и 0,5 секунды соответственно, слои A+B медно-цинкового сплава, образованные путем термодиффузии через границу раздела между латунной жилой и расплавленным цинком, имеют среднюю толщину слоя, составляющую приблизительно 0,4% от внешнего диаметра электродной проволоки, а слои чистого цинка на этих термодиффузионных слоях имеют среднюю толщину слоя, составляющую 1,8-3,2% от внешнего диаметра электродной проволоки, причем на поверхности электродной проволоки после холодного волочения отсутствуют трещины или микротрещины.

Характеристики электроэрозионной обработки были теми же, что и характеристики первой группы примеров; скорость обработки была повышена приблизительно на 20% по сравнению с традиционной электродной проволокой 65/35, а шероховатость поверхности обрабатываемого образца была улучшена с 18,4 мкм до 16,3 мкм.

[0036] Как видно из Таблицы 3, аналогично первой группе примеров, в примерах № 7-8, в которых температура расплавленного цинка была установлена равной 500°C, что было на 40°C выше температуры из первой группы примеров, а времена погружения были установлены равными соответственно 1 секунде и 0,5 секунды, слои медно-цинкового сплава, образованные путем термодиффузии через границу раздела между латунной жилой и расплавленным цинком, имеют среднюю толщину слоя, составляющую приблизительно 0,72-1,08% от внешнего диаметра электродной проволоки, а слои чистого цинка на этих термодиффузионных слоях имеют среднюю толщину слоя, составляющую 1,20-2,84% от внешнего диаметра электродной проволоки, причем на поверхности электродной проволоки после холодного волочения отсутствуют трещины и микротрещины.

Характеристики электроэрозионной обработки были теми же, что и характеристики первой группы примеров; скорость обработки была повышена приблизительно на 20% по сравнению с традиционной латунной электродной проволокой 65/35; а шероховатость поверхности обрабатываемой детали была улучшена с 18,4 мкм до 16,2-16,3 мкм.

[0037] Электродная проволока, полученная в сравнительном примере 1, также была оценена тем же образом, что и для электродных проволок в примерах. Результаты оценки показаны в Таблице 3.

Как видно из Таблицы 3, в сравнительных примерах №№ 1-6, в которых время погружения составляло 1,4-6,0 секунды, что было больше, чем время погружения из примеров с такими же температурами ванны горячего цинкования, слои медно-цинкового сплава, образованные путем термодиффузии, были толще, а слои чистого цинка были тоньше.

В частности, в сравнительном примере № 1, в котором время погружения было установлено равным 1,4 секунды, в отличие от 1,2 секунды в примере № 1, тогда как температура ванны горячего цинкования была той же, что и в примере № 1, толщина слоя чистого цинка резко изменялась, и возникали трещины и микротрещины.

[0038] ФИГ.8 представляет собой оптическую морфологию при 1000-кратном увеличении поперечного сечения электродной проволоки в сравнительном примере № 1; ФИГ.9 представляет собой полученное в растровом электронном микроскопе (РЭМ) изображение при 350-кратном увеличении поверхности электродной проволоки в сравнительном примере № 1.

Как видно из этих изображений, слой чистого цинка с хорошей пластичностью электродной проволоки в сравнительном примере № 1 является тонким, с трещинами и микротрещинами на поверхности электродной проволоки после холодного волочения.

[0039] Далее, характеристики электроэрозионной обработки электродных проволок в примерах по настоящему изобретению будут сравниваться с характеристиками из сравнительных примеров. Скорость обработки повышена приблизительно на 20% по сравнению с традиционной латунной электродной проволокой 65/35. Слой чистого цинка с хорошей пластичностью толще, чем термодиффузионный слой, и на поверхности электродной проволоки отсутствуют трещины или микротрещины. Количество образовавшегося металлического порошка соответственно улучшено с 20-45 минут до 10 часов или более, точность позиционирования повышается с 1,6 мкм до 0,8 мкм, а шероховатость поверхности обрабатываемой детали улучшается с 17,8-18,1 мкм до 16,2-16,3 мкм.

[0040] Более того, электродные проволоки, полученные во второй группе сравнительных примеров, оценили и сравнили с электродными проволоками в примерах. Результаты оценки показаны в Таблице 3.

Как видно из Таблицы 3, в сравнительном примере № 7, в котором температура ванны горячего цинкования была установлена равной 500°C, а время погружения было установлено равным 2 секундам, что значительно выше 1,2 секунды, а в сравнительном примере № 8, в котором температура ванны горячего цинкования была выше 520°C, слои чистого цинка с хорошей пластичностью были тоньше, а хрупкие слои сплава были толстыми, и на поверхности электродной проволоки после холодного волочения присутствовали трещины и микротрещины, в отличие от примеров №№ 2, 5 и 7, в которых температуры ванны горячего цинкования были заданы равными 500°C или менее, и в отличие от примеров, в которых время погружения было задано равной 1 секунде.

Характеристики электроэрозионной обработки в сравнительных примерах №№ 7, 8 аналогичны характеристикам в сравнительных примерах №№ 1-6, из-за наличия трещин и микротрещин, присутствующих на поверхности электродных проволок. По сравнению с примерами, количество образовавшегося металлического порошка, точность позиционирования и шероховатость поверхности обрабатываемой детали являются чрезвычайно плохими.

Хотя в вышеприведенных примерах в качестве традиционной электродной проволоки используют латунную электродную проволоку 65/35, вместо нее можно использовать оцинкованную гальваническим методом электродную проволоку. Оцинкованная гальваническим методом электродная проволока имеет только слой цинка, без термодиффузионного слоя, в котором концентрация цинка постепенно повышается от жилы к получаемому цинкованием слою, так что концентрация цинка резко изменяется у границы раздела между получаемым цинкованием слоем и жилой. Следовательно, это обеспечивает хорошую стабильность разряда и, таким образом, хорошую шероховатость поверхности, но не позволяет достичь первой цели настоящего изобретения, т.е. повысить скорость электроэрозионной обработки, поскольку цинк быстро расходуется из-за его низкой температуры плавления.

По сравнению с горячим цинкованием (т.е. окунание