Фиксированные абразивные изделия с использованием покрытых абразивных частиц

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при производстве абразивных изделий с фиксированными абразивами, включающими покрытые абразивные частицы. Изделие включает матричный материал и абразивные частицы, впрессованные в матричный материал. Абразивные частицы имеют структуру ядро-оболочка, которая включает ядро поликристаллического альфа-оксида алюминия и слой оболочки, покрывающий ядро поликристаллического альфа-оксида алюминия. Слой оболочки включает материал, выбранный из группы, включающей оксид кремния и оксид циркония. Ядро поликристаллического альфа-оксида алюминия включает зерна и имеет средний размер зерна не более около 500 нм. В результате улучшаются химические и механические свойства фиксированных абразивов, а также шлифовальные характеристики абразивных изделий. 2 н. и 13 з.п. ф-лы, 1 табл., 10 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение касается фиксированных абразивов, особенно фиксированных абразивов, включающих покрытые абразивные частицы.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Абразивы обычно используются при полировании и подготовке поверхностей. Применения, при которых используются абразивы, очень широки, включая, например, использование свободных абразивов во взвесях для полирующих применений, таких как химическое механическое полирование (СМР) в отрасли полупроводников. Альтернативно, абразивы можно использовать в фиксированных абразивных изделиях, таких как связанные и покрытые абразивы, которые могут включать устройства, такие как шлифовальные круги, ленты, валы, диски и подобное.

Фиксированные абразивы обычно отличаются от свободных абразивов тем, что фиксированные абразивы используют абразивные зерна или шлифовальное зерно в матрице материала, который фиксирует положение абразивных зерен относительно друг друга. Общеизвестным фиксированным абразивным шлифовальным зерном типично является оксид алюминия. Оксид алюминия использовался некоторое время и, как хорошо известно, является эффективным абразивом, поскольку он очень твердый и повсеместно доступный. Однако очевидно, что зерна оксида алюминия самого мелкого размера, обычно субмикронного размера, могут улучшить шлифовальную характеристику, особенно в применениях, требующих аккуратных, гладких, полированных поверхностей. Однако использование мелко измельченного оксида алюминия, особенно в контексте фиксированных абразивов, создает особые препятствия, включая, например, формирование/поиск мелко измельченного оксида алюминия, формирование и сочетаемость мелко измельченного оксида алюминия с другими материалами в фиксированном абразиве, а также механическую и химическую стабильность фиксированных абразивных устройств, использующих такие мелкие зерна.

Предыдущие попытки улучшения абразивных материалов оксида алюминия включают подходы, такие как раскрытые в патенте США №6258141 и патенте США №5131923. Патент США №6258141 раскрывает формирование покрытия на зерне оксида алюминия из раствора-предшественника на основе соли. Такое покрытие на основе соли защищает абразивные зерна во время формирования связанного абразивного изделия, в котором зерна оксида алюминия нагреваются со стекловидным материалом, типично материалом кварцевого стекла, который может пропитывать зерна оксида алюминия при высокой температуре. В особенности, покрытие предпочтительно используется для предотвращения обесцвечивания, связанного с низкотемпературными стекловидными связанными материалами, которые часто оставляют остаток углерода в зерне оксида алюминия, вызывая обесцвечивание в связанном абразивном продукте. Патент США №5131923 раскрывает формирование абразивного зерна, имеющего обогащенную кремнеземом поверхность для улучшенного связывания со стекловидной связанной матрицей, имеющей высокое содержание кремнезема. Однако эффективность подходов, изложенных в патенте США №6258141 и патенте США №5131923, ограничена.

Следовательно, промышленность продолжает нуждаться в фиксированных абразивах с улучшенными свойствами, включая химическую и механическую стабильность, срок службы, и фиксированных абразивных устройствах, способных обеспечить ту же шлифовальную характеристику, что и традиционные устройства, если не улучшенную шлифовальную характеристику.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному аспекту представлен способ формирования фиксированного абразива, который включает комбинирование частицы альфа-оксида алюминия с формирующим оболочку материалом и обжиг альфа-оксида алюминия с формирующим оболочку материалом для формирования абразивных частиц. Абразивные частицы имеют структуру ядро-оболочка, которая включает ядро поликристаллического альфа-оксида алюминия и слой оболочки, покрывающий ядро поликристаллического альфа-оксида алюминия. Слой оболочки включает поликристаллический материал, выбранный из группы, включающей оксид кремния и оксид циркония. Кроме того, ядро поликристаллического альфа-оксида алюминия сделано из зерен со средним размером зерна не более около 500 нм. Способ также включает фиксирование абразивных частиц в матричном материале для формирования фиксированного абразива.

Согласно другому аспекту представлен фиксированный абразив, который включает матричный материал и абразивные частицы, впрессованные в матричный материал. Абразивные частицы имеют структуру ядро-оболочка, которая включает ядро поликристаллического альфа-оксида алюминия и слой оболочки, покрывающий ядро поликристаллического альфа-оксида алюминия. Слой оболочки включает поликристаллический материал, выбранный из группы, включающей оксид кремния и оксид циркония, и ядро поликристаллического альфа-оксида алюминия сделано из зерен со средним размером зерна не более около 500 нм.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Данное описание можно лучше понять, и его многочисленные особенности и преимущества станут очевидными специалисту в данной области с помощью ссылки на приложенные графические материалы.

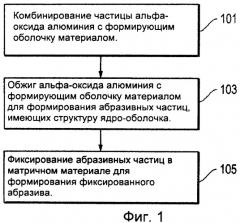

ФИГ.1 представляет собой блок-схему, иллюстрирующую способ формирования фиксированного абразивного устройства согласно одному варианту осуществления.

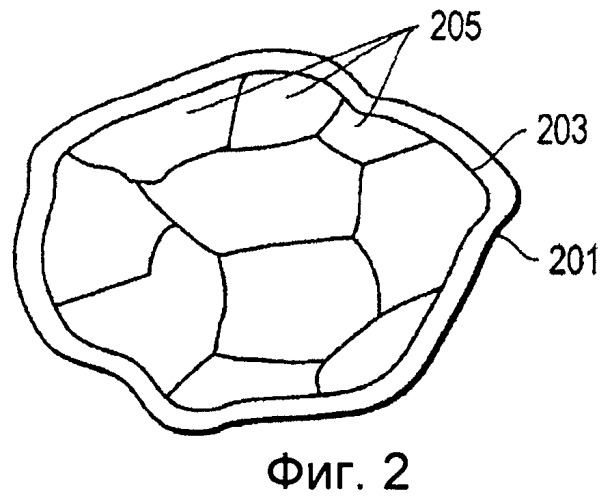

ФИГ.2 представляет собой иллюстрацию покрытого абразивного зерна согласно одному варианту осуществления.

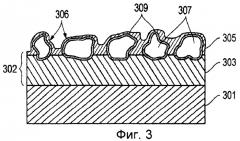

ФИГ.3 представляет собой иллюстрацию поперечного сечения покрытого абразивного изделия согласно одному варианту осуществления.

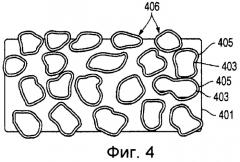

ФИГ.4 представляет собой иллюстрацию поперечного сечения связанного абразивного изделия согласно одному варианту осуществления.

ФИГ.5 представляет собой график элементов, присутствующих в стандартном зерне оксида алюминия, включенном в фиксированное абразивное устройство.

ФИГ.6 представляет собой график элементов, присутствующих в зерне оксида алюминия, включенном в фиксированное абразивное устройство, сформированное согласно одному варианту осуществления.

ФИГ.7 представляет собой график элементов, присутствующих в стандартном зерне оксида алюминия, включенном в фиксированное абразивное изделие.

ФИГ.8 представляет собой график элементов, присутствующих в стандартном зерне оксида алюминия, включенном в фиксированное абразивное устройство, сформированное согласно одному варианту осуществления.

ФИГ.9 представляет собой график элементного линейного сканирования области поперек стандартного связанного абразивного изделия.

ФИГ.10 представляет собой график элементного линейного сканирования области поперек связанного абразивного изделия, сформированного согласно одному варианту осуществления.

Применение одних и тех же ссылочных символов в различных графических материалах показывает подобные или идентичные позиции.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На ФИГ.1 представлена блок-схема, иллюстрирующая процесс формирования фиксированного абразива согласно одному варианту осуществления. Процесс начинается комбинированием частицы альфа-оксида алюминия с формирующим оболочку материалом 101. Согласно одному конкретному варианту осуществления частица альфа-оксида алюминия может быть сформирована путем обработки оксида алюминия золь-гельным методом с затравкой, который может включать многократные фазовые превращения.

Следовательно, путь обработки оксида алюминия золь-гельным методом с затравкой инициируется использованием материала альфа-оксид алюминия предшествующей стадии, такого как гидратированный оксид алюминия, в суспензии. Обычно жидкой средой суспензии является вода. Затем включают затравки в суспензию для обеспечения центров кристаллизации для формирования зерен альфа-оксида алюминия. Обычно, затравки представляют собой частицы альфа-оксида алюминия субмикронного размера, представленные в количестве не более около 10 вес.%, например не более около 5,0 вес.% или не более около 3,0 вес.%. Воду затем удаляют из суспензии путем сушки при температуре от около 100°С до 200°С. Оставшийся материал альфа-оксида алюминия предшествующей стадии и затравки альфа-оксида алюминия затем нагревают до достаточной температуры (прокаливают) для индуцирования превращения материала предшествующей стадии в частицы альфа-оксида алюминия. Обычно температура нагревания составляет более около 200°С, например температура более около 400°С и от около 600°С до 1500°С. Примеси, такие как другие виды оксидов, которые могут присутствовать в превращенном альфа-оксиде алюминия, могут быть удалены путем процесса ионного обмена.

Материал альфа-оксида алюминия предшествующей стадии может быть гидратированной формой оксида алюминия, такой как бомит. В то время как альфа-оксид алюминия может быть обработан путем обработки с затравкой, бомитный материал также может быть сформирован путем обработки с затравкой. Выражение "бомит" обычно используют в данном документе для обозначения гидратов оксида алюминия, включающих минеральный бомит, типично являющийся Al2O3·H2O и имеющий содержание воды порядка 15%, а также псевдобомит, имеющий содержание вода более 15%, например 20-38 вес.%.

Обычно, формирование бомита путем обработки с затравкой подобно формированию частицы альфа-оксида алюминия путем обработки с затравкой. Бомит обеспечивают в суспензии и нагревают. Нагревание может быть выполнено в автогенной среде, то есть в автоклаве, так, что во время обработки создается повышенное давление. Частицы затравки типично присутствуют в количестве более около 1,0 вес.% бомитного материала предшествующей стадии (в пересчете на Al2O3), и нагревание выполняется при температуре более около 120°С, например более около 125°С или даже более около 130°С, и при давлении, которое создается автогенно, типично приблизительно 30 psi.

Кроме того, кислотность суспензии может контролироваться для формирования бомитных затравок желаемой формы и размера. рН суспензии обычно выбирают из значения менее 7 или более 8, и материал бомитной затравки имеет размер частиц менее около 0,5 микрон. Некоторые переменные могут быть модифицированы во время обработки бомитного зернистого материала для получения желательной морфологии. Эти переменные в особенности включают весовое соотношение, то есть соотношение бомитного материала предшествующей стадии к бомитной затравке, конкретный тип или виды кислоты или основания, используемого при обработке (а также относительный уровень рН), и температуру (которая прямо пропорциональна давлению в автогенной гидротермической среде) системы.

Превращение бомитного зернистого материал в альфа-оксид алюминия может быть выполнено путем прокаливания (как отмечено выше). Температура прокаливания частично зависит от типа бомитного зернистого материала и времени, необходимого для превращения бомитного зернистого материала в фазу альфа-оксида алюминия. Обычно температура прокаливания составляет не менее около 1100°С. Другие варианты осуществления используют температуру прокаливания, которая составляет не менее около 1200°С, 1300°С или даже 1400°С. Типично температура прокаливания находится в диапазоне от около 1250°С до около 1500°С.

Приемлемое время для прокаливания зависит частично от бомитного зернистого материала и желательной композиции материала альфа-оксида алюминия. Типично, прокаливание выполняют в течение не более около 5 часов, обычно в диапазоне от около 1 до 4 часов или от около 1 до 3 часов. Кроме того, прокаливание может быть выполнено в различных средах, включая среды с контролированием газа и давления. Так как прокаливание обычно выполняют для эффекта фазовых изменений в бомитном зернистом материале, а не химической реакции, и поскольку полученный материал является преимущественно оксидом, специализированные газообразные и с определенными параметрами давления среды не должны быть реализованы, за исключением наиболее композиционно и морфологически контролируемых конечных продуктов оксида алюминия.

Что касается альфа-оксид алюминия, как правило, частицы альфа-оксида алюминия обычно имеют мелкий исходный размер частиц, в частности субмикронный. Согласно одному варианту осуществления альфа-оксид алюминия имеет размер исходных частиц не более около 500 нм, не более около 300 нм или даже не более около 250 нм. В других вариантах осуществления используется альфа-оксид алюминия, имеющий размер исходных частиц не более около 200 нм или даже не более около 150 нм. В другом варианте осуществления средний размер исходных частиц частицы альфа-оксида алюминия составляет не более около 100 нм или даже не более около 75 нм.

Снова согласно ФИГ.1 частица альфа-оксида алюминия скомбинирована с формирующим оболочку материалом 101. Обычно формирующий оболочку материал включает виды для формирования слоя оболочки и более специфично включает кремний или цирконий. Согласно конкретному варианту осуществления формирующий оболочку материал включает оксид металла таких видов, а именно оксид кремния и оксид циркония.

Альфа-оксид алюминия может быть скомбинирован с формирующим оболочку материалом в форме смеси. Согласно одному варианту осуществления смесью является влажная смесь, включающая водный носитель. Будет оценено, что в зависимости от желаемого способа смешивания, влажного или сухого, смешивание может включать дополнительные процессы, такие как, например, процесс измельчения. В таких вариантах осуществления с использованием влажной смеси частица альфа-оксида алюминия может быть сформирована во взвеси или суспензии с водным растворителем. Альтернативно, в других вариантах осуществления растворитель является неводным, таким как органическое соединение.

В частности частица альфа-оксида алюминия может быть скомбинирована с формирующим оболочку материалом как коллоидная дисперсия, которая может включать формирующий оболочку материал в виде коллоидов, суспендированных в жидкой среде. Как таковые коллоиды могут включать виды оксидов металла для формирования слоя оболочки и особенно могут включать оксид кремния или оксид циркония, который включает кремнезем и диоксид циркония. В одном варианте осуществления коллоиды состоят из не менее около 90% оксида кремния или оксида циркония. В другом варианте осуществления коллоиды, главным образом, являются полностью оксидом кремния или оксидом циркония.

Что касается жидкого носителя, коллоидная дисперсия может использовать водный жидкий носитель. Альтернативно, жидким носителем коллоида может быть органическое соединение, и особенно - ацетат. Коллоидная дисперсия может включать добавки в дополнение к коллоидам и жидкому носителю, такие как другие неорганические соединения, органические соединения, стабилизаторы, рН модификаторы или связующие средства. Такие добавки типично составляют не более около 15 вес.% общего содержания твердых веществ дисперсии. Согласно другим вариантам осуществления количество таких добавок составляет не более около 10 вес.% или не более около 5,0 вес.%.

Для облегчения формирования коллоидной дисперсии с использованием формирующего оболочку материала размер исходных частиц коллоидов небольшой, обычно субмикронный. Согласно одному варианту осуществления коллоиды имеют средний размер исходных частиц не более около 200 нм, например не более около 150 нм или даже не более около 100 нм.

Согласно одному варианту осуществления изобретения количество частиц альфа-оксида алюминия, скомбинированных с формирующим оболочку материалом, составляет не менее около 80 вес.% общего содержания твердых веществ альфа-оксида алюминия и формирующего оболочку материала. В другом варианте осуществления количество альфа-оксида алюминия составляет не менее около 90 вес.%, а в некоторых случаях не менее около 95 вес.%. Следовательно, количество формирующего оболочку материала, который скомбинирован с альфа-оксидом алюминия, составляет не более около 20 вес.% общего содержания твердых веществ альфа-оксида алюминия и формирующего оболочку материала. Но количество формирующего оболочку материала может быть меньше, например не более около 10 вес.%, или не более около 5,0 вес.%, или даже не более около 3,0 вес.%. Типично, количество формирующего оболочку материала составляет не менее около 0,25 вес.%.

После комбинирования частицы альфа-оксида алюминия и формирующих оболочку материалов смесь можно высушить. Температура сушки обычно находится в диапазоне, приемлемом для выделения и испарения компонентов из смеси, особенно органических компонентов и других компонентов. Согласно одному варианту осуществления смесь сушат при температуре выше около комнатной температуры, что составляет не менее около 25°С. Согласно другому варианту осуществления сушка совершается при температуре не менее около 35°С, не менее около 40°С или даже не менее около 50°С. Согласно конкретному варианту осуществления сушку можно выполнять при температуре в диапазоне от около 25°С до около 100°С.

Комбинирование формирующего оболочку материала с частицей альфа-оксида алюминия можно совершать с использованием альтернативных способов. Например, формирующий оболочку материал можно комбинировать с частицей альфа-оксида алюминия с использованием процесса осаждения. Согласно одному варианту осуществления формирующий оболочку материал можно осадить процессом осаждения из паровой фазы, включающим, например, химическое осаждение из паровой фазы CVD, плазмовое осаждение из паровой фазы PVD или металлорганическое химическое осаждение из паровой фазы MOCVD. В таких вариантах осуществления с использованием процесса осаждения из паровой фазы формирующий оболочку материал можно представить как материал предшествующей стадии. Материал предшествующей стадии может включать формирующий оболочку материал или производное формирующего оболочку материала так, что когда материал предшествующей стадии реагирует или осаждается во время процесса осаждения, он формирует слой оболочки, особенно слой оболочки, включающий оксид кремния или оксид циркония. Согласно одному варианту осуществления материал предшествующей стадии включает кремний и особенно является тетраэтилортосиликатом (TEOS).

После комбинирования компонентов комбинацию можно обжигать для формирования абразивных частиц 103. Обжиг компонентов способствует превращению формирующего оболочку материала в слой оболочки, покрывающий ядро поликристаллического альфа-оксида алюминия. В частности, формирующий оболочку материал можно превратить в высокотемпературное соединение, такие как соединение оксида металла, которое может быть в поликристаллической форме. Обычно обжиг компонентов совершается при температуре не менее около 800°С. Так согласно одному варианту осуществления температура обжига составляет не менее около 1000°С, но типично не более около 1400°С. В одном конкретном варианте осуществления температура обжига находится в диапазоне от около 800°С до около 1200°С.

Обжиг компонентов обычно способствует формированию связи между слоем оболочки и ядром оксида алюминия. Связь может быть основной связью, в частности слой оболочки может быть связанным с ядром оксида алюминия через механизм основного связывания, например ковалентно связанный. Кроме того, обжиг облегчает уплотнение абразивной частицы и формирование когерентного и поликристаллического слоя оболочки.

Что касается абразивных частиц как целого (т.е. ядро и оболочка), будет понятно, что после обжига абразивные частицы могут быть просеяны через сетки для получения абразивных частиц конкретного размера и/или распределения, которые являлись бы крупными, мелкими или их смесью. Окончательный размер абразивных частиц определяется частично размером и распределением начальной частицы альфа-оксида алюминия, и, кроме того, понятно, что контроль и получение размера частиц альфа-оксида алюминия обеспечивает контроль размера конечных абразивных частиц. Следовательно, абразивные частицы могут быть более крупными частицами по сравнению с субмикронными кристаллическими зернами альфа-оксида алюминия, которые формируют ядро. Обычно, размер абразивных частиц после обжига составляет не более около 1,7 мм. В одном варианте осуществления абразивные частицы имеют средний размер частиц не более около 1,0 мм, например не более около 500 микрон или даже не более около 400 микрон.

После обжига 103 абразивные частицы могут быть зафиксированы в матричном материале для формирования фиксированного абразива 105. Обычно фиксированный абразив определен в данном документе как компонент, в котором абразивные частицы или абразивные зерна фиксированы в положении, обычно фиксированы в положении относительно друг друга (связанный абразив) или фиксированы в положении относительно друг друга и элемента подложки (покрытый абразив). Фактическая конфигурация фиксированного абразива может широко варьировать в зависимости от применения. Например, покрытый абразив может использовать бумагу, ткань, ткань, соединенную внахлест, волоконную или пленочную подложку, и покрытые абразивы могут быть в нескольких различных геометрических формах, включая ленты, диски, листы, промежуточные муфты, валы, полировальные диски, лепестковые круги и другие геометрические конфигурации. С другой стороны, связанные абразивы типично имеют форму твердых, встроенных структур, например форму шлифовальных кругов, цилиндрических шлифовальных кругов, чашечных шлифовальных кругов, тарельчатых шлифовальных кругов, сегментов, конусов, установленных шлифовальных кругов, заостренных наконечников, брусков и стержней.

На ФИГ.2 изображено поперечное сечение абразивной частицы согласно одному варианту осуществления. Как описано в данном документе и согласно одному варианту осуществления, абразивная частица имеет структуру ядро-оболочка, включающую ядро 203, выполненное из множества зерен альфа-оксида алюминия 205. Обычно ядро 203 включает не менее около 95% альфа-оксида алюминия или не менее около 98% альфа-оксида алюминия. Так, в одном конкретном варианте осуществления ядро 203 выполнено, главным образом, из альфа-оксида алюминия.

Поликристаллическое ядро 203 включает множество кристаллических зерен альфа-оксида алюминия, которые достаточно небольшие, и обычно зерна субмикронного размера. В одном варианте осуществления альфа зерна оксида алюминия имеют средний размер не более около 500 нм, например не более около 400 нм или даже не более около 300 нм. Согласно другому варианту осуществления ядро 203 включает зерна 205 со средним размером зерна не более около 200 нм, например не более около 150 нм, а в некоторых случаях не более около 100 нм.

Что далее касается ядра 203 абразивных частиц, обычно средний размер ядра 203 составляет не более около 1,7 мм, например не более около 750 микрон или даже не более около 600 микрон. По одному конкретному варианту осуществления средний размер ядра абразивных частиц составляет не более около 500 микрон или даже не более около 200 микрон. В частности, средний размер ядра находится в диапазоне от около 0,5 микрон до около 1,7 мм.

Как показано на ФИГ.2, слой оболочки 201 включает поликристаллический материал, который покрывает ядро 203. Обычно слой оболочки 201 может включать не менее около 90 объемных % поликристаллического материала и более типично может включать не менее около 98 объемных % поликристаллического материала. Согласно одному варианту осуществления слой оболочки 201 полностью состоит из поликристаллического материала.

Типично, слой оболочки 201 в основном инкапсулирует ядро альфа-оксида алюминия 203 так, что слой оболочки 201 покрывает не менее около 90% внешней поверхности ядра 203. Так, в других вариантах осуществления слой оболочки 201 может больше инкапсулировать ядро 203 так, что не менее около 95% внешней поверхности ядра 203 покрыто слоем оболочки 201. Тогда как в другом варианте осуществления слой оболочки 201 покрывает не менее около 98% внешней поверхности ядра 203. В одном конкретном варианте осуществления слой оболочки 201 в основном инкапсулирует ядро альфа-оксида алюминия 203 так, что, главным образом, вся внешняя поверхность ядра 203 покрыта слоем оболочки 201.

Слой оболочки 201 лежит на ядре 203, и согласно одному варианту осуществления слой оболочки 201 имеет среднюю толщину не более около 10 микрон. Так, слой оболочки может быть тоньше, а в другом варианте осуществления слой оболочки 201 имеет среднюю толщину не более около 8,0 микрон, например не более около 5,0 микрон. В одном конкретном варианте осуществления слой оболочки 201 имеет среднюю толщину не более около 3,0 микрон.

Слой оболочки 201 обычно является прочным слоем, может быть существенной фракцией общего веса абразивных частиц. Согласно одному варианту осуществления слой оболочки 201 составляет не менее около 0,5 вес.% общего веса частицы. В другом варианте осуществления слой оболочки 201 может составлять не менее около 1 вес.% общего веса абразивной частицы, например не менее около 3 вес.% или даже не менее около 5 вес.%. Согласно конкретному варианту осуществления слой оболочки 201 является прочным слоем, составляющим значительную часть абразивной частицы, его вес находится в диапазоне от около 1 вес.% до около 10 вес.% общего веса абразивной частицы.

Что далее касается слоя оболочки 201, обычно слой оболочки 201 является особенно плотным слоем, имеющим небольшую пористость, и такая пористость обычно является закрытой пористостью. Согласно одному варианту осуществления слой оболочки 201 имеет пористость не более около 30 объемных %. Согласно другому варианту осуществления слой оболочки 201 имеет пористость, которая составляет не более около 20 объемных %, например не более около 15 объемных % или не более около 10 объемных %. Так, в одном конкретном варианте осуществления пористость слоя оболочки 201 составляет не более около 5,0 объемных %.

Как описано ранее, слой оболочки 201 включает формирующий оболочку материал и особенно включает соединение оксида металла, или оксида циркония, или оксида кремния. Оксид циркония и оксид кремния включают оксиды циркония или кремния, такие как, например, диоксид циркония или кремнезем, или оксиды соединения кремния и циркония, возможно включая продукты реакции с лежащим под ними ядром оксида алюминия. Согласно одному варианту осуществления абразивные частицы имеют слой оболочки 201, который включает не менее около 90% оксида циркония, например не менее около 95% оксида циркония, а в некоторых случаях не менее около 98% оксида циркония. Так, в одном конкретном варианте осуществления слой оболочки 201 полностью состоит из оксида циркония.

Согласно вариантам осуществления с использованием слоя оболочки оксида циркония обычно слой оболочки оксида циркония является поликристаллическим. Кроме того, кристаллическая фаза оксида циркония согласно одному варианту осуществления находится в нестабильной форме. Особенно варианты осуществления с использованием слоя оболочки 201, полностью выполненные из оксида циркония, используют нестабильную форму диоксида циркония, и, следовательно, диоксид циркония может иметь моноклинную кристаллическую структуру. Так, другие варианты осуществления могут использовать слой оболочки 201, включающий диоксид циркония, который имеет тетрагональную или кубическую кристаллическую структуру.

Согласно другими вариантами осуществления слой оболочки 201 может включать оксид кремния, а особенно поликристаллическую форму оксида кремния. Обычно слой оболочки 201 включает не менее около 90% оксида кремния. В другом варианте осуществления слой оболочки 201 включает не менее около 95% оксида кремния, например не менее около 98% оксида кремния. Так, слой оболочки 201 может включать больше оксида кремния так, что слой оболочки 201 полностью выполнен из оксида кремния.

На ФИГ.3 иллюстрировано поперечное сечение покрытого абразивного изделия. Как показано, покрытый абразив включает элемент подложки 301, матричный материал 302, имеющий первый слой 303 и второй слой 305, и абразивные частицы 306, имеющие ядро 307 и слой оболочки 309, покрывающий ядро 307. Обычно, как и в наиболее покрытых абразивных изделиях, материал подложки 301 является плоским материалом, прилегающим к и покрывающим матричный материал 302, который обеспечивает поверхность для прикрепления матричного материала 302, а также абразивных частиц 306. Материал подложки 301 обычно включает гибкий, но, тем не менее, жесткий материал, способный отвечать особенным механическим требованиям шлифовального или полировального назначения. Согласно одному варианту осуществления материал подложки 301 включает материалы, такие как керамики, полимеры, металлы, синтетические волокна, и натуральные волокна, такие как бумага или хлопок или их комбинация. Согласно другому варианту осуществления материал подложки является синтетическим материалом, таким как полимер, подобный полиэстеру, нейлон или вискоза. Кроме того, материал подложки 301 может включать тканый материал, который может включать синтетический тканый материал, натуральный тканый материал или комбинацию обоих. Кроме того, такие тканые материалы могут удерживаться вместе смолой или полимерным соединением. Так, другие варианты осуществления используют пленку, такую как полиэстерная пленка, для формирования материала подложки 301.

Вновь ссылаясь на матричный материал 302 покрытого абразива, обычно матричный материал 302 прилегает к и покрывает материал подложки 301 и обеспечивает поверхность, на которую могут быть прикреплены абразивные частицы 306. В одном варианте осуществления матричный материал 302 включает множество слоев, которые обычно являются адгезионными слоями, такими как первый слой 303 и второй слой 305, показанные на ФИГ.3. Обычно первый слой 303 называется "фиксирующее покрытие" и облегчает фиксирование абразивных зерен на месте относительно материала подложки 301. Согласно одному варианту осуществления первый слой 303 может включать смолу или адгезив, или и то, и другое. Выражение "смола" означает синтетическое соединение, которое затвердевает и может включать натуральный или синтетический материал. Согласно одному варианту осуществления первый слой включает смолы, такие как мочевинная смола и фенольная смола, или их комбинацию. Композиция и процентные отношения смолы и адгезива, присутствующие в первом слое 303, облегчают контроль жесткости слоя, которая будет определена по необходимости в зависимости от желаемого назначения. Абразивные частицы 306 в таком случае фиксированы в первом покрытии до твердения или затвердевания материала первого слоя 303. Абразивные частицы могут быть выровнены или зафиксированы в первом слое 303 в особенном расположении или конфигурации.

В дополнение к первому слою 303 матричный материал 302 также может включать второй слой 305, как показано на ФИГ.3, покрывающий абразивные частицы 306 и первый слой 303. Обычно второй слой 305 может быть назван "клеевое покрытие" и облегчает фиксирование абразивных частиц 306 в первом слое 303 относительно друг друга. Следовательно, второй слой 305 может включать смолу и адгезив, которые могут включать полимерные соединения, включая, например, мочевинную смолу или фенольную смолу.

В дополнение к смолистым и адгезионным соединениям второй слой 305 может также включать дополнительные соединения, такие как наполнители. Наполнители могут включать дополнительные соединения, улучшающие характеристики, такие как твердая смазка. Согласно одному варианту осуществления второй слой 305 включает галогенсодержащее соединение, а более конкретно соединение фтора. В одном конкретном варианте осуществления наполнитель включает соединение, включающее натрий, алюминий и фтор (например, Cryolite®). Такие наполнители, включающие галогены, такие как фтор, являются коррозийными и могут быть особенно коррозийными при высоких температурах, которые преобладают во время шлифовальной операции, что может улучшать шлифовальную характеристику фиксированного абразивного устройства, а также в то же время коррелировать и изменять абразивные зерна.

Согласно конкретному варианту осуществления покрытый абразив представляет собой изделие с плотным покрытием, имеющим абразивные частицы, покрывающие не менее около 75% используемой поверхности покрытого абразива. Так, изделие с плотным покрытием может иметь более высокую плотность абразивных зерен по всей поверхности, например абразивные зерна покрывают не менее около 80% или даже не менее около 90% используемой поверхности покрытого абразива. Альтернативно, в других вариантах осуществления покрытое абразивное изделие является изделием с разреженным покрытием, имеющим абразивные частицы, покрывающие менее около 75% используемой поверхности покрытого абразива. В одном варианте осуществления покрытый абразив является абразивом с разреженным покрытием, имеющим абразивные частицы, покрывающие менее около 65%, например менее около 55% или даже менее около 45% используемой поверхности покрытого абразива. Обычно, в абразивном изделии с разреженным покрытием большая часть используемой поверхности покрыта абразивными частицами, например в диапазоне от около 50% до около 75%.

Теперь что касается других фиксированных абразивных изделий, ФИГ.4 является иллюстрацией поперечного сечения связанного абразивного изделия согласно одному варианту осуществления. Как показано, связанный абразив включает матричный материал 401, имеющий абразивные частицы 406, впрессованные в него. Показанные абразивные частицы 406 включают частицы, имеющие ядро 403 и слой оболочки 405, покрывающий ядро 403.

Что касается матричного материала 401 связанного абразива, обычно матричный материал включает материал, приемлемый для закрепления абразивных частиц 406 на месте относительно друг друга. Согласно одному варианту осуществления матричный материал 401 включает материалы, такие как керамики, металлы полимеры, и/или натуральные материалы, такие как каучук. В одном варианте осуществления матричный материал 401 может включать синтетический материал, такой как смола, которая может включать фенольный материал. Согласно другому варианту осуществления матричный материал включает керамику, такую как стекловидный или глазированный керамический материал. Согласно конкретному варианту осуществления глазированный матричный материал включает кремнезем, обычно в количестве не менее около 10 вес.%, например не менее около 30 вес.% или даже не менее около 60 вес.% кремнезема.

Обычно связанные абразивы, имеющие глазированный керамический матричный материал, выполнены с помощью использования этапов смешивания вместе абразивных частиц, ингредиентов стеклообразного или керамического связанного материала предшествующей стадии (например, фритта, оксиды и силикаты) и временного связующего, затем помещения такой смеси в форму и прессования смеси в форме приблизительно до желаемого размера и формы. При процессе выделяются летучие вещества из прессованной заготовки, обычно с помощью нагревания прессованной заготовки при относительно низкой температуре (например, 200°С-300°С) для выделения каких-либо летучих веществ (например, вода и/или органические материалы) перед этапом окончательного обжига для снижения расширения и вздутия связанного абразивного изделия.

После начального прессования и нагревания связанный абразив удаляется из формы, а затем обжигается при относительно высокой температуре (например, 500-1200°С) в печи для формирования стекловидной связи для облегчения связывания абразивных частиц и матричного материала. Обжиг прессованной, временно связанной (т.е. незакаленной) заготовки обычно выполняют при температуре не менее около 500°С, например, не менее около 700°С или даже не менее около 900°С, и обычно в диапазоне от около 500°С до около 1200°С. Во время такого высокотемпературного обжига происходят стекловидные физические и/или химические трансформации, ведущие к формированию стекловидной или керамической матрицы, которая связывает вместе абразивные зерна и матричный материал.

Матричный материал 401 связанного абразивного изделия, особенно связанных абразивов, в которых используется глазированный керамический матричный материал, включают не менее около 30 вес.% матричного материала от общего веса связанного абразивного изделия. Согласно другому варианту осу