Устройство вакуумной дегазации и способ вакуумной дегазации для расплавленного стекла

Иллюстрации

Показать всеИзобретение относится к устройству вакуумной дегазации и способу вакуумной дегазации для расплавленного стекла. Техническим результатом изобретения является снижение образования газовых пузырей на поверхности раздела между расплавленным стеклом и поверхностью стенки канала для расплавленного стекла. Устройство вакуумной дегазации для расплавленного стекла содержит восходящую трубу, камеру вакуумной дегазации, нисходящую трубу, впускную шахту для подачи расплавленного стекла в восходящую трубу и выпускную шахту для приема расплавленного стекла из нисходящей трубы. При этом устройство вакуумной дегазации для расплавленного стекла дополнительно содержит отделяющий механизм для отделения части расплавленного стекла, движущегося из нисходящей трубы в выпускную шахту, и возвращающую трубу для возврата расплавленного стекла, отделяемого с помощью отделяющего механизма, во впускную шахту. 2 н. и 29 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству вакуумной дегазации для расплавленного стекла и способу вакуумной дегазации для расплавленного стекла.

Уровень техники изобретения

До сих пор, для того чтобы улучшить качество формируемых стеклянных изделий, с целью удаления пузырьков, образующихся в расплавленном стекле, получаемом посредством расплавления исходного материала в плавильной печи, перед формованием расплавленного стекла в формообразующем устройстве выполняли стадию очистки.

В данной стадии очистки был известен способ добавления заранее в исходный материал, например, сульфата натрия (Na2SO4) в качестве средства очистки, расплавления исходного материала для получения расплавленного стекла, поддерживания и сохранения расплавленного стекла при предварительно заданной температуре и обеспечения за счет этого роста и перемещения пузырьков вверх в расплавленном стекле с помощью средства очистки для удаления данных пузырьков.

Кроме того, был известен способ вакуумной дегазации посредством введения расплавленного стекла в разреженную среду, при этом растущие пузырьки, присутствующие в потоке расплавленного стекла, непрерывно поступают в разреженную среду, обеспечивая за счет этого перемещение пузырьков вверх и их разрушение для удаления пузырьков с последующим откачиванием расплавленного стекла из разреженной среды.

В способе вакуумной дегазации образуется поток расплавленного стекла, и расплавленное стекло движется в разреженной среде, в частности в камере вакуумной дегазации, внутри которой поддерживается предварительно заданная степень разрежения. Когда расплавленное стекло движется в камере вакуумной дегазации, пузырьки, содержащиеся в расплавленном стекле, значительно вырастают за относительно короткое время, так что выросшие пузырьки перемещаются вверх в расплавленном стекле за счет сил выталкивания и лопаются на поверхности расплавленного стекла, обеспечивая возможность за счет этого эффективно удалять пузырьки с поверхности расплавленного стекла.

В подобном устройстве вакуумной дегазации необходимо, чтобы материал, образующий канал для расплавленного стекла, такой как камера вакуумной дегазации, восходящая труба или нисходящая труба, который составляет канал для расплавленного стекла, обладал превосходной жаропрочностью и антикоррозийной стойкостью к расплавленному стеклу. В качестве материала, удовлетворяющего данному требованию, используется платина или платиновый сплав, такой как платиново-родиевый сплав, или огнеупорный кирпич, такой как электроплавленный литой кирпич.

Данные материалы представляют собой материалы, превосходные по жаропрочности и антикоррозийной стойкости к расплавленному стеклу, но в каждом случае, когда канал для расплавленного стекла изготавливают из огнеупорных кирпичей, платины или платинового сплава, на поверхности раздела между поверхностью стенки канала и расплавленным стеклом могут образовываться пузырьки. Когда подобное образование пузырьков на поверхности раздела между поверхностью стенки канала и расплавленным стеклом происходит в камере вакуумной дегазации (особенно на нижерасположенной стороне камеры вакуумной дегазации) или в нисходящей трубе, удалять пузырьки из расплавленного стекла трудно, что является причиной дефектов в стеклянных изделиях.

Как описано выше, для того чтобы удалять пузырьки в расплавленном стекле эффективно и надежно, необходим процесс роста пузырьков в расплавленном стекле и обеспечения перемещения вверх и разрушения пузырьков на поверхности расплавленного стекла. Для того чтобы проводить подобный процесс надежно и эффективно, необходимо поддерживать степень разрежения в камере вакуумной дегазации в пределах необходимого диапазона.

В способе вакуумной дегазации для расплавленного стекла, описанном в Патентном Документе 1, для того чтобы всегда поддерживать степень разрежения в камере вакуумной дегазации в пределах необходимого диапазона, предложено компенсировать степень разрежения в камере вакуумной дегазации в соответствии с изменением барометрического давления. Однако, когда степень разрежения в камере вакуумной дегазации компенсирована, уровень расплавленного стекла в камере вакуумной дегазации изменяется с нарушением действия вакуумной дегазации. Соответственно, в способе вакуумной дегазации для расплавленного стекла, описанном в Патентном Документе 1, когда степень разрежения в камере вакуумной дегазации компенсирована, предложено перемещать вверх и вниз положение камеры вакуумной дегазации для поддержания постоянного уровня расплавленного стекла в камере вакуумной дегазации.

В способе, описанном в Патентном Документе 1, в то время как уровень расплавленного стекла в камере вакуумной дегазации поддерживается постоянным, степень разрежения в камере вакуумной дегазации всегда поддерживается в пределах необходимого диапазона, посредством чего возможно поддерживать действие вакуумной дегазации всегда в оптимальном состоянии.

Однако невозможно перемещать вверх и вниз камеру для вакуумной дегазации в каждом устройстве вакуумной дегазации. Например, в случае использования камеры вакуумной дегазации большого размера для увеличения производительности дегазации расплавленного стекла, чрезвычайно сложно перемещать вверх и вниз подобную камеру для вакуумной дегазации в соответствии с компенсацией степени разрежения в камере вакуумной дегазации, и подобный способ является нецелесообразным.

Кроме того, в случае устройства вакуумной дегазации, имеющего конструкцию с прикреплением восходящей трубы и нисходящей трубы к впускной шахте и выпускной шахте соответственно, как, например, устройство вакуумной дегазации, описанное в Патентном Документе 2, невозможно перемещать камеру для вакуумной дегазации вверх и вниз.

В подобных случаях устройства вакуумной дегазации, имеющего камеру для вакуумной дегазации, которую нельзя перемещать вверх и вниз, когда степень разрежения в камере вакуумной дегазации компенсируют в соответствии с изменением барометрического давления, уровень расплавленного стекла в камере вакуумной дегазации изменяется с нарушением действия вакуумной дегазации. В частности, когда уровень расплавленного стекла в камере вакуумной дегазации поднимается, расстояние от дна камеры вакуумной дегазации до уровня расплавленного стекла увеличивается, что препятствует перемещению вверх пузырьков, находящихся поблизости от дна камеры вакуумной дегазации, и уменьшает действие вакуумной дегазации. Когда камеру для вакуумной дегазации нельзя передвигать вверх и вниз, трудно регулировать давление на дне, поскольку оно определяется глубиной дна от уровня расплавленного стекла в камере вакуумной дегазации.

Патентный Документ 1: JP-A-2006-306662

Патентный Документ 2: JP-A-2000-7344

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ НЕОБХОДИМО РЕШИТЬ ПОСРЕДСТВОМ ИЗОБРЕТЕНИЯ

Для того чтобы решить упомянутые выше проблемы общепринятых технологий, целью настоящего изобретения является создание устройства вакуумной дегазации для расплавленного стекла и способа вакуумной дегазации для расплавленного стекла, которые могут устранить образование пузырьков на поверхности раздела между расплавленным стеклом и поверхностью стенки канала для расплавленного стекла, такого как камера вакуумной дегазации, восходящая труба или нисходящая труба, составляющие устройство вакуумной дегазации, которые могут устранить влияние понижения действия вакуумной дегазации, вследствие поднятия уровня расплавленного стекла в камере вакуумной дегазации, и которые могут устойчиво за счет этого демонстрировать действие вакуумной дегазации.

СРЕДСТВО ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

Для того чтобы достигнуть упомянутой выше цели, согласно настоящему изобретению создано устройство вакуумной дегазации для расплавленного стекла, содержащее восходящую трубу, камеру вакуумной дегазации, нисходящую трубу, впускную шахту для подачи расплавленного стекла в восходящую трубу и выпускную шахту для приема расплавленного стекла из нисходящей трубы, при этом устройство вакуумной дегазации для расплавленного стекла дополнительно содержит отделяющий механизм для отделения части расплавленного стекла, движущегося из нисходящей трубы в выпускную шахту и возвращающую трубу для возврата расплавленного стекла, отделяемого с помощью отделяющего механизма во впускную шахту (далее в настоящей заявке, называемое «устройство вакуумной дегазации настоящего изобретения»).

Первый вариант осуществления устройства вакуумной дегазации настоящего изобретения состоит в том, что выпускная шахта содержит боковой участок, имеющий отверстие, образующее конец возвращающей трубы,

с выпускным концом нисходящей трубы соединена конструкция канала для расплавленного стекла, содержащая полую трубу, изготовленную из платины или платинового сплава, часть которой функционирует в качестве отделяющего механизма, причем

конструкция канала имеет двухтрубную конструкцию, содержащую внутреннюю трубу и наружную трубу, образованные, по меньшей мере, в боковом участке выпускного конца конструкции канала,

внутренняя труба имеет впускной конец и выпускной конец, которые являются открытыми концами,

наружная труба имеет впускной конец, который является открытым концом, и выпускной конец, который является закрытым концом, при этом внутренняя труба проникает через часть закрытого конца, а

со стороны выпускного конца наружной трубы выполнено отверстие в положении, обращенном к отверстию, выполненному в боковом участке выпускной шахты.

Второй вариант осуществления устройства вакуумной дегазации настоящего изобретения состоит в том, что в боковом участке выпускной шахты выполнено отверстие, образующее конец возвращающей трубы,

нисходящая труба имеет конструкцию канала для расплавленного стекла, содержащую полую трубу, изготовленную из платины или платинового сплава и имеющую часть, функционирующую в качестве отделяющего механизма,

конструкция канала имеет двухтрубную конструкцию, содержащую внутреннюю трубу и наружную трубу, сформированные, по меньшей мере, в выпускном конце конструкции канала,

внутренняя труба имеет впускной конец и выпускной конец, которые являются открытыми концами,

наружная труба имеет впускной конец, который является открытым концом, и выпускной конец, который является закрытым концом, при этом внутренняя труба проникает через часть закрытого конца, а

со стороны выпускного конца наружной трубы выполнено отверстие в положении, обращенном к отверстию, выполненному в боковом участке выпускной шахты.

В первом и втором вариантах осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что внутренняя труба выступает из закрытого конца наружной трубы на выпускном конце конструкции канала.

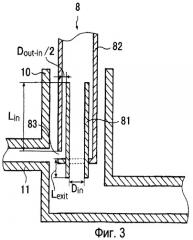

В первом и втором вариантах осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что расстояние Lin (мм) от впускного конца внутренней трубы до верхнего конца отверстия, выполненного со стороны выпускного конца наружной трубы, и внутренний диаметр Din (мм) внутренней трубы, удовлетворяют отношению, выраженному следующей формулой:

Lin≥Din/2.

В первом и втором вариантах осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что разница Dout-in (мм) между внутренним диаметром наружной трубы и наружным диаметром внутренней трубы и внутренний диаметр Din (мм) внутренней трубы удовлетворяют отношению, выраженному следующей формулой:

Dout-in/2≥0,02×Din.

В первом и втором вариантах осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что расстояние Lin (мм) от впускного конца внутренней трубы до верхнего конца отверстия, выполненного в выпускном конце наружной трубы, и разница Dout-in (мм) между внутренним диаметром наружной трубы и наружным диаметром внутренней трубы удовлетворяет отношению, выраженному следующей формулой:

Lin≥(Dout-in/2)×3.

В первом и втором вариантах осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что разница площадей поперечного сечения Sout-in (мм2), полученная посредством вычитания площади поперечного сечения протока во внутренней трубе из площади поперечного сечения протока в наружной трубе, и площадь поперечного сечения Sin (мм2) протока во внутренней трубе удовлетворяют отношению, выраженному следующей формулой:

Sout-in≤Sin.

В первом и втором вариантах осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что площадь S (мм2) отверстия, выполненного в выпускном конце наружной трубы, и внутренний диаметр Dout (мм) наружной трубы удовлетворяют отношению, выраженному следующей формулой:

S≥9×Dout.

В первом и втором вариантах осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что верхний конец отверстия, имеющегося в выпускном конце наружной трубы, расположен в положении ниже на 0-500 мм, чем верхний конец отверстия, имеющегося в боковом участке выпускной шахты.

Третий вариант осуществления устройства вакуумной дегазации настоящего изобретения состоит в том, что нисходящая труба и выпускная шахта соединены с возможностью сообщаться друг с другом, выпускная шахта имеет двухтрубную конструкцию, содержащую основной корпус шахты, являющийся наружной трубой, и внутреннюю трубу, расположенную внутри основного корпуса шахты и проходящую в выпускном направлении, причем в основном корпусе шахты имеется отверстие, образующее конец возвращающей трубы, а двухтрубная конструкция функционирует в качестве отделяющего механизма.

В третьем варианте осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что внутренний диаметр D1 (мм) нисходящей трубы и наружный диаметр D2 (мм) внутренней трубы удовлетворяют отношению, выраженному следующей формулой:

D1>D2.

В третьем варианте осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что разница ∆D (мм) между внутренним диаметром нисходящей трубы и наружным диаметром внутренней трубы и внутренний диаметр D3 (мм) внутренней трубы удовлетворяют отношению, выраженному следующей формулой:

∆D≥0,04×D3.

В третьем варианте осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что разница площадей поперечного сечения ∆S (мм2), полученная посредством вычитания площади поперечного сечения протока во внутренней трубе из площади поперечного сечения протока в нисходящей трубе, и площадь поперечного сечения S1 (мм2) протока во внутренней трубе удовлетворяют отношению, выраженному следующей формулой:

∆S≤S1.

В третьем варианте осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что нисходящая труба и внутренняя труба частично перекрывают друг друга, а длина L (мм) участка, где они перекрываются, и наружный диаметр D2 (мм) внутренней трубы удовлетворяют отношению, выраженному следующей формулой:

L≤5×D2.

В третьем варианте осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что расстояние d (мм) между выпускным концом нисходящей трубы и впускным концом внутренней трубы и наружный диаметр D2 (мм) внутренней трубы удовлетворяют отношению, выраженному следующей формулой:

0,5×D2≤d≤5×D2.

Четвертый вариант осуществления устройства вакуумной дегазации настоящего изобретения состоит в том, что отверстие возвращающей трубы, открывающееся в выпускной шахте, удовлетворяет следующим условиям (1) и (2), при этом отверстие функционирует в качестве отделяющего механизма:

(1) отверстие пересекает часть воображаемой области, полученной за счет продления в воображении нисходящей трубы в выпускном направлении; и

(2) отверстие не пересекает воображаемую линию, полученную за счет воображаемого продления центральной оси нисходящей трубы в выпускном направлении.

В четвертом варианте осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что минимальное расстояние dmin (мм) между возвращающей трубой и воображаемой линией и радиус Ddown (мм) нисходящей трубы удовлетворяют отношению, выраженному следующей формулой:

0<dmin<Ddown.

В четвертом варианте осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что угол α (градусы) между отверстием и воображаемой линией удовлетворяют отношению, выраженному следующей формулой:

10≤α≤80.

В четвертом варианте осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что высота нижней поверхности выпускной шахты отличается от высоты нижней поверхности возвращающей трубы в области отверстия.

В четвертом варианте осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что нижняя поверхность выпускной шахты и нижняя поверхность возвращающей трубы, которые имеют разные высоты, соединены посредством наклонной конструкции, имеющей угол от 5 до 60°.

В четвертом варианте осуществления устройства вакуумной дегазации настоящего изобретения предпочтительным является то, что площадь отверстия приблизительно равна площади поперечного сечения возвращающей трубы.

Предпочтительно устройство вакуумной дегазации для расплавленного стекла настоящего изобретения дополнительно содержит насосное средство для регулирования потока расплавленного стекла в возвращающей трубе.

Предпочтительно устройство вакуумной дегазации для расплавленного стекла настоящего изобретения дополнительно содержит средство нагревания расплавленного стекла, проходящего через возвращающую трубу.

Предпочтительно устройство вакуумной дегазации для расплавленного стекла настоящего изобретения дополнительно содержит средство перемешивания расплавленного стекла, проходящего через возвращающую трубу.

Кроме того, настоящее изобретение предоставляет способ вакуумной дегазации расплавленного стекла, который представляет собой способ вакуумной дегазации расплавленного стекла за счет обеспечения прохождения расплавленного стекла через камеру вакуумной дегазации, внутри которой поддерживается состояние разрежения, причем согласно способу отделяют часть расплавленного стекла, вытекающего из камеры вакуумной дегазации, и возвращают отделяемое расплавленное стекло снова в камеру вакуумной дегазации (далее в данной заявке называемый «способ вакуумной дегазации настоящего изобретения»).

В способе вакуумной дегазации настоящего изобретения предпочтительно, количество отделяемого расплавленного стекла составляет, по меньшей мере, 0,1% и самое большее 10% от количества расплавленного стекла, проходящего через камеру вакуумной дегазации.

В способе вакуумной дегазации настоящего изобретения предпочтительно, что количество отделяемого расплавленного стекла составляет, по меньшей мере, 1% и самое большее 5% от количества расплавленного стекла, проходящего через камеру вакуумной дегазации.

В способе вакуумной дегазации настоящего изобретения предпочтительно, что отношение количества отделяемого расплавленного стекла к количеству расплавленного стекла, проходящего через камеру вакуумной дегазации, изменяется в то время, как расплавленное стекло проходит через камеру вакуумной дегазации.

В способе вакуумной дегазации настоящего изобретения предпочтительно, что отделяемое расплавленное стекло нагревают перед его возвращением в камеру вакуумной дегазации.

В способе вакуумной дегазации настоящего изобретения предпочтительно, что отделяемое расплавленное стекло перемешивают перед его возвращением в камеру вакуумной дегазации.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В способе вакуумной дегазации настоящего изобретения часть расплавленного стекла, вытекающего из камеры вакуумной дегазации, который представляет собой конкретно пограничный ламинарный поток, содержащий в себе многочисленные пузырьки, обусловленные образованием пузырьков на поверхности раздела между расплавленным стеклом и поверхностью стенки канала для расплавленного стекла или обусловленные понижением действия вакуумной дегазации вследствие повышения уровня расплавленного стекла в камере вакуумной дегазации, отделяют от основного потока расплавленного стекла и возвращают в камеру вакуумной дегазации, с целью снова подвергнуть воздействию вакуумной дегазации. С помощью данного способа возможно остановить образование пузырьков на поверхности раздела между расплавленным стеклом и поверхностью стенки канала для расплавленного стекла или повлиять на понижение действия вакуумной дегазации вследствие повышения уровня расплавленного стекла в камере вакуумной дегазации для стабилизации посредством этого действия вакуумной дегазации. С помощью данного способа возможно получать стеклянные изделия высокого качества, имеющие минимум дефектов.

Более того, расплавленное стекло, отделяемое от основного потока и возвращаемое в камеру вакуумной дегазации, составляет нижний слой, а расплавленное стекло, вновь поступающее из плавильной камеры, составляет верхний слой, посредством чего считается, что в камере вакуумной дегазации формируется два слоя. Образование подобного двухслойного потока уменьшает виртуальную глубину расплавленного стекла, вновь поступающего из плавильной камеры в камеру вакуумной дегазации. Это улучшает действие вакуумной дегазации.

Кроме того, до сих пор описанное выше расплавленное стекло, заключающее в себе пузырьки, отбраковывалось после вакуумной дегазации. Однако в способе вакуумной дегазации настоящего изобретения, поскольку вакуумную дегазацию выполняют снова, как описано выше, количество расплавленного стекла, подлежащее отбраковыванию, уменьшается, а выход продукции увеличивается.

Устройство вакуумной дегазации настоящего изобретения имеет отделяющий механизм для отделения части расплавленного стекла, двигающегося из нисходящей трубы в выпускную шахту, и возвращающую трубу для возврата расплавленного стекла, отделяемого посредством отделяющего механизма, во впускную шахту для того, чтобы эффективно отделять пограничный ламинарный слой, содержащий в себе многочисленные пузырьки, от расплавленного стекла, вытекающего из камеры вакуумной дегазации. Соответственно, устройство вакуумной дегазации подходит для осуществления способа вакуумной дегазации настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой изображение поперечного сечения первого варианта осуществления устройства вакуумной дегазации настоящего изобретения.

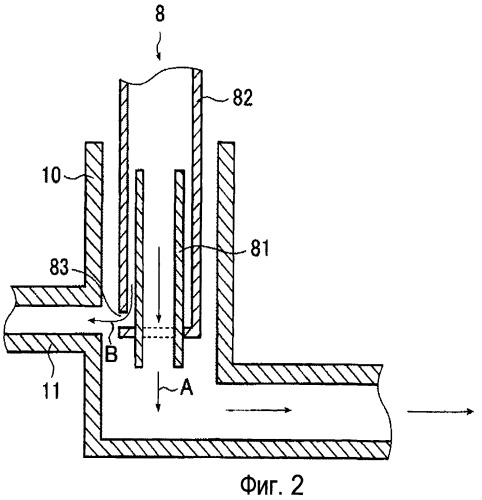

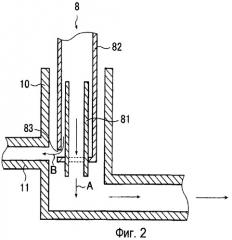

Фиг. 2 представляет собой частичное увеличенное изображение, показывающее сторону нижнего конца (выпускного конца) удлиняющей трубы 8 и ее окружающее пространство устройства 1 вакуумной дегазации, показанного на Фиг. 1.

Фиг. 3 представляет собой изображение, аналогичное Фиг. 2, которое дополнительно показывает размеры конкретных участков удлиняющей трубы 8.

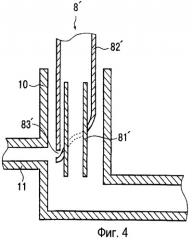

Фиг. 4 представляет собой изображение поперечного сечения варианта осуществления удлиняющей трубы, в котором форма закрытого конца наружной трубы отличается от формы удлиняющей трубы 8 Фиг. 2.

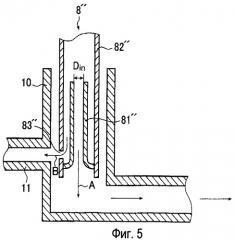

Фиг. 5 представляет собой изображение поперечного сечения, показывающее еще один вариант осуществления удлиняющей трубы, в котором форма внутренней трубы отличается от форм удлиняющих труб 8, 8', показанных на Фиг. 2-4.

Фиг. 6 представляет собой изображение поперечного сечения, показывающее еще один вариант осуществления удлиняющей трубы.

Фиг. 7 представляет собой изображение поперечного сечения, показывающее третий вариант осуществления устройства вакуумной дегазации настоящего изобретения.

Фиг. 8 представляет собой частичное увеличенное изображение, показывающее выпускную шахту 15 и его окружающее пространство устройства вакуумной дегазации 1', показанного на Фиг. 7.

Фиг. 9 представляет собой изображение, аналогичное Фиг. 8, которое демонстрирует обозначения, показывающие размеры конкретных участков на Фигуре.

Фиг. 10 представляет собой увеличенное изображение поперечного сечения, показывающее выпускную шахту и окружающее ее пространство еще одного примера третьего варианта осуществления устройства вакуумной дегазации настоящего изобретения, в котором отношение между удлиняющей трубой и внутренней трубой отличается от отношения в конструкции, показанной на Фиг. 9.

Фиг. 11 представляет собой изображение, аналогичное Фиг. 10, на котором форма верхнего конца (впускного конца) внутренней трубы отличается от формы Фиг. 10.

Фиг. 12 представляет собой изображение поперечного сечения, показывающее четвертый вариант осуществления устройства вакуумной дегазации настоящего изобретения.

Фиг. 13 представляет собой частичное увеличенное изображение, показывающее выпускную шахту и окружающее ее пространство устройства вакуумной дегазации 1'', показанного на Фиг. 12.

Фиг. 14 представляет собой частичное увеличенное изображение, показывающее выпускную шахту и окружающее ее пространство еще одного примера четвертого варианта осуществления устройства вакуумной дегазации настоящего изобретения.

ПОЯСНЕНИЕ ОБОЗНАЧЕНИЙ

1, 1', 1'': устройство вакуумной дегазации

2: вакуумный кожух

3: камера вакуумной дегазации

4, 4': восходящая труба

5, 5': нисходящая труба

6: теплоизолятор

7: удлиняющая труба (сторона восходящей трубы)

8, 8', 14, 14': удлиняющая труба (сторона нисходящей трубы)

81, 81', 81'', 81''': внутренняя труба

82, 82', 82'', 82''': наружная труба

83, 83', 83'', 83''': отверстие

9, 19: выпускная шахта

10, 15, 15', 20: выпускная шахта

11: возвращающая труба

12: насосное средство

13: перемешивающее средство

18: участок с расширяющимся диаметром

22: отверстие

23: воображаемая область

24: воображаемая линия

100: плавильная камера

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Теперь настоящее изобретение будет описано со ссылкой на чертежи. Фиг. 1 представляет собой изображение поперечного сечения первого варианта осуществления устройства вакуумной дегазации настоящего изобретения. Устройство вакуумной дегазации, показанное на Фиг. 1, используется для процесса вакуумной дегазации расплавленного стекла G в плавильной камере 100 и непрерывной подачи расплавленного стекла G в камеру последующей обработки (не показанную).

Устройство вакуумной дегазации 1 имеет вакуумный кожух, изготовленный из металла, такого как нержавеющая сталь, внутри которого во время работы поддерживается состояние разрежения. Внутри вакуумного кожуха 2 заключена камера 3 вакуумной дегазации и расположена таким образом, что ее продольная ось проходит в горизонтальном направлении. К нижней поверхности конца камеры 3 вакуумной дегазации прикреплена восходящая труба 4, проходящая в вертикальном направлении, а к нижней поверхности другого конца прикреплена нисходящая труба 5.

В устройстве 1 вакуумной дегазации каждая из камеры 3 вакуумной дегазации, восходящей трубы 4 и нисходящей трубы 5 представляет собой полую трубу, изготовленную из огнеупорных кирпичей, таких как электроплавленные литые кирпичи, платины или платинового сплава.

Камера 3 вакуумной дегазации предпочтительно представляет собой полую трубу, изготовленную из огнеупорных кирпичей, которая имеет прямоугольное внешнее поперечное сечение, и внутренняя форма, формирующая проток для расплавленного стекла, предпочтительно имеет прямоугольное поперечное сечение.

Каждая из восходящей трубы 4 и нисходящей трубы 5 представляет собой полую трубу, изготовленную из огнеупорных кирпичей, которые имеют круглое поперечное сечение или многоугольное поперечное сечение, включая прямоугольник в качестве внешней формы, и внутренняя форма, формирующая проток для расплавленного стекла, предпочтительно имеет круглое поперечное сечение.

С другой стороны, когда камера 3 вакуумной дегазации представляет собой полую трубу, изготовленную из платины или платинового сплава, форма внутреннего поперечного сечения, формирующая проток для расплавленного стекла в камере 3 вакуумной дегазации, предпочтительно имеет круглую или эллиптическую форму.

Когда каждая из восходящей трубы и нисходящей трубы является полой трубой, изготовленной из платины или платинового сплава, форма внутреннего поперечного сечения, формирующая проток для расплавленного стекла, в каждой из восходящей трубы 4 и нисходящей трубы 5 предпочтительно имеет круглую или эллиптическую форму.

Размеры составных элементов устройства вакуумной дегазации могут быть выбраны подходящим образом в зависимости от устройства вакуумной дегазации, подлежащего использованию. В случае камеры 3 вакуумной дегазации, показанной на Фиг. 1, размеры, например, являются следующими.

Длина в горизонтальном направлении составляет от 1 до 30 м, предпочтительно от 1 до 25 м, более предпочтительно от 1 до 20 м. Ширина формы внутреннего поперечного сечения составляет от 0,2 до 10 м, предпочтительно от 0,2 до 7 м, более предпочтительно от 0,2 до 5 м.

Кроме того, конкретный пример размеров восходящей трубы 4 и нисходящей трубы 5 изложен далее.

Длина составляет от 0,2 до 6 м, предпочтительно от 0,4 до 4 м.

Ширина формы внутреннего поперечного сечения составляет от 0,05 до 0,8 м, предпочтительно от 0,1 до 6 м.

К нижним концам (нижерасположенным концам) восходящей трубы 4 и нисходящей трубы 5 прикреплены соответствующие удлиняющие трубы 7 и 8. Каждая из удлиняющих труб 7 и 8 представляет собой полую цилиндрическую трубу, изготовленную из платины или платинового сплава.

Восходящая труба 4 сообщается с камерой 3 вакуумной дегазации и вводит расплавленное стекло G из плавильной камеры 100 в камеру 3 вакуумной дегазации. По этой причине нижний конец (выпускной конец) удлиняющей трубы 7, прикрепленный к восходящей трубе 4, вставляют в открывающийся конец впускной шахты 9 и погружают в расплавленное стекло G во впускной шахте 9.

Нисходящая труба 5 сообщается с камерой 3 вакуумной дегазации и выгружает дегазированное в вакууме расплавленное стекло G в камеру следующей обработки (не показанную). По этой причине нижний конец (выпускной конец) удлиняющей трубы 8, прикрепленный к нисходящей трубе 5, вставляют в открытый конец выпускной шахты 10 и погружают в расплавленное стекло G в выпускной шахте 10.

Впускную шахту 9 и выпускную шахту 10 изготавливают из огнеупорных кирпичей, платины или платинового сплава. Когда впускную шахту 9 и выпускную шахту 10 изготавливают из огнеупорных кирпичей, их формы поперечного сечения предпочтительно имеют многоугольную форму каждая, как, например, прямоугольную форму, или круглую или эллиптическую форму по причине легкости производства и предотвращения коррозии огнеупорных кирпичей и т.д. С другой стороны, когда впускную шахту 9 и выпускную шахту 10 изготавливают из платины или платинового сплава, их формы поперечного сечения предпочтительно имеют круглую или эллиптическую форму каждая по причине легкости производства и твердости при деформации и т.д.

Как описано более подробно ниже, удлиняющая труба 8, образующая конструкцию канала для расплавленного стекла, имеет сторону нижнего конца (выпускного конца), обладающую двухтрубной конструкцией, которая функционирует в качестве отделяющего механизма для отделения части расплавленного стекла G, двигающегося из нисходящей трубы 5 в выпускную шахту 10. Более конкретно, часть расплавленного стекла, заключающая в себе множество пузырьков, обусловленных образованием пузырьков на поверхности раздела между расплавленным стеклом и поверхностью стенки канала для расплавленного стекла или обусловленных понижением действия вакуумной дегазации вследствие повышения уровня расплавленного стекла в камере вакуумной дегазации, отделяется от основного потока расплавленного стекла G, двигающегося из нисходящей трубы 5 в выпускную шахту 10. Возвращающая труба для возврата расплавленного стекла, отделяемого с помощью отделяющего механизма, во впускную шахту 9 соединяет выпускную шахту 10 и впускную шахту 9.

Возвращающая труба 11 снабжена насосным средством 12 для регулирования потока расплавленного стекла в возвращающей трубе 11 и перемешивающим средством 13 для перемешивания расплавленного стекла, проходящего через возвращающую трубу 11. Однако насосное средство 12 и перемешивающее средство 13 не являются существенными составными элементами в первом варианте осуществления устройства вакуумной дегазации настоящего изобретения, и устройство 1 вакуумной дегазации может не иметь данных средств, поскольку устройство может демонстрировать предусмотренные функции без данных средств.

Фиг. 2 представляет собой частичное увеличенное изображение, показывающее сторону нижнего конца (выпускного конца) удлиняющей трубы 8 и ее окружающее пространство, устройства вакуумной дегазации, показанного на Фиг. 1.

Удлиняющая труба 8, показанная на Фиг. 2, имеет сторону нижнего конца (выпускного конца), обладающую двухтрубной конструкцией, содержащей внутреннюю трубу 81 и наружную трубу 82. Каждая из внутренней трубы 81 и наружной трубы 82 представляет собой полую цилиндрическую трубу, изготовленную из платины или платинового сплава. В данной заявке платиновый сплав может представлять собой, например, платиново-золотой сплав или платиново-родиевый сплав. «Платина и платиновый сплав» включает в себя укрепленную платину, образованную посредством диспергирования оксида металла в платину или платиновый сплав. Оксид металла, подлежащий диспергированию, представляет собой, например, оксид металла 3, 4 или 13 группы в периодической таблице, как, например, Al2O3, ZrO2 или Y2O3.

В удлиняющей трубе, показанной на Фиг. 2, внутренняя труба имеет верхний конец (впускной конец) и нижний конец (выпускной конец), которые представляют собой открытые концы.

Наружная труба 82 имеет верхний конец (впускной конец), являющийся открытым концом, и нижний конец (выпускной конец), являющийся закрытым концом. Внутренняя труба 81 проходит сквозь часть нижнего конца (выпускного конца) наружной трубы 82, являющегося закрытым концом, и нижний конец (выпускной конец) внутренней трубы 81 выступает из нижнего конца (выпускного конца) (закрытого конца) наружной трубы 82. В данном случае в удлиняющей трубе 8, показанной на Фиг. 2, нижний конец (выпускной конец) внутренней трубы 81 выступает из нижнего конца (выпускного конца) (закрытого конца) наружной трубы 82, но нижний конец (выпускной конец) внутренней трубы необязательно выступает из нижнего конца (выпускного конца) (закрытого конца) наружной трубы. В данном случае высота нижнего конца (выпускного конца) внутренней трубы равна высоте нижнего конца (выпускного конца) наружной трубы. Фраза «внутренняя труба 81 проходит сквозь часть нижнего конца (выпускного конца) наружной трубы 82, являющегося закрытым концом», означает, что часть нижнего конца (выпускного конца) наружной трубы 82, который представляет собой закрытый конец, снабжена отверстием, в которое вставлен нижний конец (выпускной конец) наружной трубы 81, который представляет собой открытый конец.

Боковая поверхность нижнего конца (выпускного конца) (закрытого конца) наружной трубы 82 снабжена отверстием 83. Более конкретно, боковая стенка на боковой поверхности нижнего конца (выпускного конца) (закрытого конца) наружной трубы 82 снабжена отверстием 83, имеющим удлиненную в поперечном направлении прямоугольную форму, чья сторона в продол