Способ и устройство для производства ароматических карбоновых кислот (варианты)

Иллюстрации

Показать всеИзобретение относится к усовершенствованным способам производства ароматических карбоновых кислот, включающим контактирование сырья, содержащего по меньшей мере один исходный замещенный ароматический углеводород, заместители которого способны окисляться до групп карбоновой кислоты, с газообразным кислородом в реакционной смеси жидкофазного окисления, содержащей монокарбоновую кислоту в качестве растворителя и воду, в присутствии каталитической композиции, содержащей по меньшей мере один тяжелый металл, эффективный для катализации окисления замещенного ароматического углеводорода до ароматической карбоновой кислоты, в секции реакции при повышенной температуре и давлении, эффективных для поддержания в жидком состоянии реакционной смеси жидкофазного окисления и образования ароматической карбоновой кислоты и примесей, содержащих побочные продукты окисления исходного ароматического углеводорода, растворенные или суспендированные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей растворитель - монокарбоновую кислоту, воду и небольшие количества исходного ароматического углеводорода и побочных продуктов; перенос паровой фазы высокого давления, отведенной из секции реакции в секцию разделения, орошаемую жидкой флегмой, содержащей воду и способную практически полностью разделить растворитель - монокарбоновую кислоту и воду в паровой фазе высокого давления с образованием жидкости, обогащенной растворителем - монокарбоновой кислотой и обедненной водой, и газа высокого давления, содержащего водяной пар; перенос газа высокого давления, содержащего водяной пар, отведенного из секции разделения, без обработки для удаления органических примесей в секцию конденсации и конденсацию газа высокого давления с образованием жидкого конденсата, содержащего воду, и отходящего газа из секции конденсации под давлением, содержащего неконденсируемые компоненты газа высокого давления, перенесенного в секцию конденсации; выделение из секции конденсации жидкого конденсата, содержащего воду и пригодного для использования без дополнительной обработки в качестве по меньшей мере одной жидкости, содержащей воду, в способе очистки ароматических карбоновых кислот; и подачу жидкого конденсата, содержащего воду, выделенного в секции конденсации, в процесс очистки ароматической карбоновой кислоты, в котором по меньшей мере одна стадия включает: (а) приготовление реакционного раствора очистки, содержащего ароматическую карбоновую кислоту и примеси, растворенные или суспендированные в жидкости, содержащей воду; (b) контактирование реакционного раствора очистки, содержащего ароматическую карбоновую кислоту и примеси в жидкости, содержащей воду, при повышенных температуре и давлении с водородом в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки; (с) выделение твердого очищенного продукта, содержащего карбоновую кислоту, из жидкой реакционной смеси очистки, содержащей ароматическую карбоновую кислоту и примеси в жидкости, содержащей воду; и (d) промывку по меньшей мере одной жидкостью, содержащей воду, полученной очищенной твердой ароматической карбоновой кислоты, выделенной из жидкой реакционной смеси очистки, содержащей ароматическую карбоновую кислоту, примеси жидкость, содержащую воду; так что жидкость, содержащая воду, по меньшей мере на одной стадии способа очистки включает жидкий конденсат, содержащий воду и не требующий обработки по удалению органических примесей. Изобретение также относится к устройствам для производства ароматических карбоновых кислот. 5 н. и 39 з.п. ф-лы, 2 ил.

Реферат

Область техники

Данное изобретение относится к способу и устройству для производства чистых ароматических карбоновых кислот, получаемых окислением ароматического сырья в жидкой реакционной смеси с образованием неочищенного сырого продукта, очистке неочищенных ароматических карбоновых кислот вместе с обработкой отходящего газа жидкофазного окисления для выделения содержащей воду жидкости, и использованию содержащей воду жидкости, выделенной из отходящего газа окисления, для очистки неочищенной ароматической карбоновой кислоты.

Предпосылки создания изобретения

Терефталевую кислоту и другие ароматические карбоновые кислоты широко используют в производстве полиэфиров, обычно по реакции с такими компонентами, как этиленгликоль, высшие алкиленгликоли или их комбинации для превращения в волокно, пленку, контейнеры, бутылки и другие упаковочные материалы и формованные изделия.

В промышленности ароматические карбоновые кислоты обычно получают жидкофазным окислением воздухом или другим источником кислорода, обычно газообразным, сырья - метилзамещенных бензолов и нафталинов, в которых положения метильных заместителей соответствуют положениям карбоксильных групп в получаемой ароматической карбоновой кислоте; реакцию проводят в водном растворе уксусной кислоты в присутствии промотированного бромом катализатора, содержащего кобальт и марганец. Окисление является экзотермическим процессом и приводит к образованию ароматической карбоновой кислоты вместе с побочными продуктами, в том числе продуктами неполного окисления или промежуточными продуктами окисления ароматического сырья и продуктами превращения уксусной кислоты, такими как метанол, метилацетат и метилбромид. В качестве побочного продукта также образуется вода. Ароматическая карбоновая кислота, обычно вместе с побочными продуктами окисления исходного сырья, образуется в растворе или в суспензии твердых веществ в жидкой реакционной смеси, и обычно ее выделяют кристаллизацией и методами разделения твердых и жидких веществ. Экзотермическую реакцию окисления обычно проводят в подходящем реакционном сосуде при повышенных температуре и давлении. Реакционную смесь поддерживают в сосуде в жидком состоянии, а пар, образовавшийся при экзотермическом окислении, выделяют из жидкой фазы и удаляют из реактора для регулирования температуры реакции. Паровая фаза содержит водяной пар, испаренный растворитель реакции - уксусную кислоту, газообразный кислород, не израсходованный в окислении, газообразные побочные продукты, такие как метанол, метилбромид и метилацетат, оксиды углерода, и если источником кислорода в способе является воздух или другая кислородсодержащая газовая смесь, то также азот, оксиды углерода и другие инертные газовые компоненты исходного газа.

Чистые ароматические карбоновые кислоты часто используют в производстве полиэфиров для таких важных областей применения, как изготовление волокон и бутылок, т.к. известно, что примеси, такие как побочные продукты, образовавшиеся при окислении ароматического сырья, и чаще различные карбонилзамещенные ароматические соединения, приводят к окрашиванию полиэфиров, получаемых из кислот, и, в свою очередь, к окрашиванию продуктов превращений полиэфиров. Ароматические карбоновые кислоты с пониженной концентрацией примесей можно получить последующим окислением сырых продуктов жидкофазного окисления, как описано выше, но при одной или более последовательно понижающихся температурах и концентрациях кислорода, и кристаллизацией для выделения продуктов окисления с целью превращения продуктов неполного окисления сырья в целевую кислоту, как это известно из патентов США 4877900, 4772748 и 4286101. Чистую терефталевую кислоту и другие ароматические карбоновые кислоты с пониженным содержанием примесей, такие как очищенная терефталевая кислота («РТА»), получают каталитическим гидрированием менее чистых образцов кислот, таких как сырые продукты, содержащие ароматическую карбоновую кислоту и побочные продукты, образовавшиеся при жидкофазном окислении ароматического сырья, в растворе при повышенной температуре и давлении в присутствии катализатора на основе благородного металла. В промышленности жидкофазное окисление алкилароматического сырья в сырую ароматическую карбоновую кислоту и очистку сырого продукта часто проводят в непрерывном комплексном процессе, в котором сырой продукт жидкофазного окисления используют как исходное сырье для очистки.

Паровая фаза, образующаяся при жидкофазном окислении такими способами, находится при высоких температуре и давлении и является потенциальным ценным источником уксусной кислоты, которая используется как растворитель, а также источником непрореагировавшего сырья, побочных продуктов реакции и энергии; однако высокое содержание воды, высокая температура и давление и коррозионные свойства некоторых компонентов, таких как газообразные метилбромид, растворитель - уксусная кислота и вода, создают технические и экономические проблемы с разделением или выделением компонентов отходящего газа для возвращения в процесс и утилизации содержащейся в них энергии. Кроме того, неотделенные примеси в отдельных технологических потоках, если они отрицательно влияют на другие варианты способа или качество продукта, могут препятствовать повторному использованию технологических потоков. Например, как описано в патенте США 5200557, монокарбоновые кислоты отрицательно влияют на катализаторы гидрирования, используемые для очистки, причем уксусная кислота даже при таких низких концентрациях, в которых она присутствует в полученных сырых ароматических карбоновых кислотах, выделенных из жидкой фазы реакции окисления, оказывается весьма вредной.

В Британском патенте 1373230, патентах США 5304676; 5723656; 6143925; 6504051, Европейском патенте 0498591 B1 и международной заявке WO 97/27168 описаны способы получения ароматических карбоновых кислот жидкофазным окислением ароматического сырья, в которых отходящий газ высокого давления удаляют из секции реакции и обрабатывают для выделения и возврата части компонентов и в некоторых случаях для утилизации энергии. Воду, выделенную из отходящих газов окисления высокого давления в таких способах, обычно возвращают на окисление вместе с уксусной кислотой, сконденсированной из отходящих газов, направляют на разделение отходящего газа для использования в качестве флегмы или отбрасывают в виде стоков. Воду, сконденсированную из отходящего газа окисления и затем очищенную дистилляцией, используют для промывания осадка очищенной терефталевой кислоты согласно вариантам патента США 5304676, а обработанную воду, сконденсированную из расширенного газа низкого давления после отделения паров монокарбоновой кислоты и воды в отходящем газе окисления высокого давления, каталитического окисления полученного газа высокого давления, содержащего водяной пар, для удаления органических примесей путем конверсии в воду и оксиды углерода и расширения полученного газа для утилизации энергии используют в качестве растворителя при кристаллизации очищенной терефталевой кислоты согласно вариантам патента США 5723656. Однако ни в одном из этих способов жидкий конденсат отходящего газа высокого давления после жидкофазного окисления не используют в качестве растворителя или другой содержащей воду жидкости для очистки загрязненных ароматических карбоновых кислот. Более того, выделение веществ и утилизацию энергии отходящих газов в таких способах часто проводят одно за счет другого, например за счет потерь энергии на охлаждение или сброса давления для выделения веществ, сжигания веществ для контроля выбросов в атмосферу и других потерь растворителя окисления, сырья и побочных продуктов, если паровую фазу при высокой температуре и давлении после окисления не охлаждать и не сбрасывать давление для удаления таких веществ. Примеси, остающиеся в потоках рецикла, могут нарушать рабочий процесс и ухудшать качество продукта. Дополнительные оборудование и стадии способа для выделения веществ, энергии или того и другого могут еще более осложнить способ и ограничить возможности его практического применения, поскольку они повышают его стоимость, которая перевешивает экономию веществ и энергии.

Потери энергии и материалов возрастают с увеличением масштаба способа. В масштабах мирового производства с годовой производительностью 500000-1000000 и более тонн продукта даже доли процента или сотни миллионных долей потерь сырья и растворителя или превращения сырья в нецелевые или неиспользуемые побочные продукты, невысокая эффективность в утилизации энергии и нарастающая необходимость в обработке отходящих вод превращаются в значительные практические потери материалов, увеличение расхода топлива или электроэнергии и необходимость дополнительной переработки, а также приводят к непредсказуемой эффективности и экономичности способа из-за разности в стоимости энергии и материалов и требований к выбросу газообразных и жидких продуктов.

Сущность изобретения

Настоящее изобретение предлагает способ и устройство, которые обеспечивают получение ароматических карбоновых кислот с пониженной концентрацией примесей, улучшенным выделением и повторным использованием веществ, утилизацией энергии или тем и другим и, в частности, с выделением жидкого конденсата, содержащего воду, из отходящего газа высокого давления жидкофазного окисления ароматических веществ для использования в очистке ароматической карбоновой кислоты, получаемой жидкофазным окислением, или других неочищенных ароматических карбоновых кислот.

Среди важных особенностей изобретения можно отметить наблюдение, согласно которому паровую фазу высокого давления, создаваемую отходящим газом или газом из верхней части реактора жидкофазного окисления ароматического сырья в ароматические карбоновые кислоты, можно обработать с целью практически полного удаления растворителя реакции из потока жидкости, в то время как полученный при разделении газ высокого давления, содержащий водяной пар и обычно один или более неконденсируемых компонентов отходящего газа окисления, непрореагировавшее ароматическое сырье и побочные продукты реакции и практически не содержащий растворителя - монокарбоновой кислоты, можно обработать практически и эффективно при высоком давлении для выделения жидкости, содержащей воду и практически не содержащей органических примесей окисления, таких как растворитель

монокарбоновая кислота и продукты ее реакции; такая жидкость пригодна для использования без дополнительной обработки в качестве растворителя или другой содержащей воду технологической жидкости для очистки неочищенных ароматических карбоновых кислот. Жидкий конденсат, выделенный из газового потока высокого давления, полученного при разделении паровой фазы высокого давления жидкофазного окисления на жидкость, обогащенную растворителем - монокарбоновой кислотой, и содержащий воду газ высокого давления, может заменить целиком или частично источники деминерализованной или другой очищенной воды, используемой в известных способах очистки. Согласно вариантам изобретения можно также выделить один или более исходных и побочных продуктов реакции жидкофазного окисления, в том числе побочные продукты превращений ароматического сырья и растворителя окисления - монокарбоновой кислоты. Паровая фаза высокого давления жидкофазного окисления также может быть источником утилизируемой энергии, и выделение этой паровой фазы согласно вариантам изобретения позволяет утилизировать ее энергию или энергию получаемого из нее сжатого газа. Энергию можно утилизировать в форме тепла, в форме работы или в обеих формах. В некоторых вариантах изобретения, помимо предложения содержащей воду жидкости, пригодной для использования в очистке, например, в качестве растворителя в реакционном растворе очистки или кристаллизации или перекристаллизации для выделения чистых продуктов или в качестве промывной или запорной жидкостей и при прочих преимуществах, указанных выше, изобретение может обеспечить удивительную гибкость при производстве различных чистых ароматических карбоновых кислот.

В комплексных способах производства чистых ароматических карбоновых кислот, включающих окисление ароматического сырья в жидкой реакционной смеси до сырого продукта, содержащего ароматическую карбоновую кислоту и побочные продукты окисления сырья, и очистку сырого продукта гидрированием его раствора в содержащей воду жидкости, изобретение может также исключить или снизить потребность в деминерализованной воде или чистой воде из других источников и предложить баланс воды, образующейся в результате реакции жидкофазного окисления, и воды, израсходованной для очистки, - баланс которого не удавалось достичь в известных способах и который ранее практически не был превзойден.

Содержащую воду жидкость, которую выделяют из паровой фазы высокого давления, полученной при жидкофазном окислении ароматического сырья в ароматические карбоновые кислоты, и используют при очистке неочищенной карбоновой кислоты согласно данному изобретению, отделяют от сжатого газа, остающегося после практически полного разделения растворителя монокарбоновой кислоты и воды в отходящем газе высокого давления после жидкофазного окисления, путем конденсации из газа высокого давления, предпочтительно таким образом, чтобы после конденсации остался несконденсированный газ. В предпочтительном варианте изобретения жидкий конденсат, содержащий воду и практически не содержащий растворителя монокарбоновой кислоты, отделяют конденсацией от сжатого газа путем непрямого теплообмена с образованием водяного пара или другого нагретого теплообменного потока, используемого на других стадиях или в других способах. Отходящий газ, остающийся после конденсации, находится под давлением и обычно содержит неконденсируемые компоненты отходящего газа реакции окисления. Он может также содержать небольшие количества побочных продуктов превращений ароматического сырья и растворителя, образующихся при жидкофазном окислении, которые попадают в верхнюю часть реактора окисления при высоком давления. Отходящий газ после конденсатора, который обычно находится под более низким давлением, чем отходящий газ жидкофазного окисления, тем не менее имеет достаточно высокое давление и содержит значительное количество энергии. Соответственно изобретение в некоторых вариантах предлагает утилизацию энергии сжатого отходящего газа из конденсатора. Энергию можно утилизировать в форме тепла, работы или их комбинации.

В некоторых вариантах изобретение может также предложить усовершенствованную утилизацию энергии и повторное использование растворителя жидкофазного окисления - монокарбоновой кислоты. Наряду с устройством для практически полного разделения обогащенной растворителем жидкости и отходящего газа реакции окисления и использования обогащенной растворителем жидкости для возврата на окисление, предлагаемый способ включает варианты, в которых на разделение подается в виде флегмы жидкость, содержащая маточный раствор очистки, остающийся после выделения полученной очищенной ароматической карбоновой кислоты из реакционного раствора очистки. В таких вариантах можно вернуть в процесс окисления не только такие побочные продукты окисления, как, например, промежуточные продукты - карбоксибензальдегид и толуиловую кислоту, которые могут превращаться в целевые ароматические кислоты -

терефталевую или изофталевую кислоту, но также и растворитель -монокарбоновую кислоту в виде остаточного количества растворителя в неочищенных ароматических карбоновых кислотах, использованных в растворах очистки, и небольшие количества растворителя, остающегося в жидком конденсате, содержащем воду, сконденсированную из сжатого газа после разделения.

В других вариантах выделение растворителя - монокарбоновой кислоты, продуктов реакции жидкофазного окисления, непрореагировавшего ароматического сырья в окислении или их комбинаций, присутствующих в паровой фазе высокого давления и перенесенных в сжатый газ, остающийся после практически полного разделения растворителя - монокарбоновой кислоты и воды в паровой фазе, еще улучшается благодаря конденсации сжатого газа после разделения с целью выделения жидкости, содержащей воду, и получению отходящего газа высокого давления из конденсатора, охлажденного до температуры, при которой один или более орошающих реагентов эффективен в удалении одного или более веществ из сырья, растворителя и побочных продуктов окисления растворителя. Полученный газ можно далее обрабатывать для отделения сырья и/или таких побочных продуктов окисления растворителя, и в следующем варианте поток, содержащий сырье, побочные продукты окисления растворителя или их комбинации, можно направить на жидкофазное окисление.

В одном аспекте изобретение предлагает устройство для производства ароматических карбоновых кислот. Устройство создает повышенные возможности для утилизации энергии и сохранения материалов в рабочем процессе. В некоторых вариантах устройство сконструировано таким образом, чтобы уменьшить коррозийность технологических газовых потоков, так что детали устройства и в некоторых случаях вспомогательное или другое оборудование способа можно изготавливать из металлов и сплавов с умеренной коррозионной стойкостью, таких как нержавеющие стали, мягкие стали или двухфазные стали, вместо титана и никелевых сплавов и других более дорогих металлов с высокой устойчивостью к коррозии, которые традиционно используют в производстве ароматических карбоновых кислот.

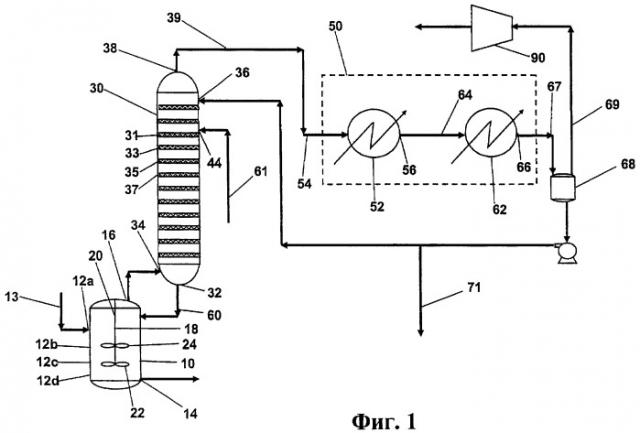

Коротко говоря, устройство согласно этому аспекту изобретения включает реакционный сосуд с отверстием для удаления пара из верхней части реактора; связанный с ним высокоэффективный сепаратор, в который поступает поток отводимой из реакционного сосуда паровой фазы высокого давления и который может практически полностью разделять газообразную монокарбоновую кислоту C1-8 и пары воды; конденсатор, связанный с высокоэффективным сепаратором, который предназначен для утилизации энергии газа высокого давления путем конденсации по меньшей мере части газа высокого давления и теплообмена с теплопоглотителем; и средства для подачи жидкого конденсата, сконденсированного из газа высокого давления, по меньшей мере в один сосуд в устройстве для очистки ароматической карбоновой кислоты. Предпочтительное устройство также включает связанный с конденсатором детандер. Высокоэффективный сепаратор представляет собой одну или более высокоэффективных дистилляционных колонн высокого давления. Предпочтительно, чтобы конденсатор был способен сконденсировать примерно 20-60 мас.% всей или практически всей подаваемой в конденсатор воды, содержащейся в газовом потоке высокого давления. Необязательно, чтобы конденсатор был приспособлен для возврата на разделение части жидкого конденсата из газового потока высокого давления.

Более подробно, устройство согласно этому варианту изобретения включает реакционный сосуд, рассчитанный на работу при первом давлении и предназначенный для жидкофазного окисления ароматического сырья газообразным кислородом в жидкой реакционной смеси, содержащей растворитель - монокарбоновую кислоту и воду, в условиях, обеспечивающих сохранение реакционной смеси в жидком состоянии и образование паровой фазы высокого давления, и имеющий по меньшей мере одно отверстие для удаления из сосуда паровой фазы высокого давления; сепаратор, рассчитанный на работу при втором давлении, которое практически не ниже первого давления, по меньшей мере с одним входом газа и связанный с реакционным сосудом для приема паровой фазы высокого давления, отводимой через по меньшей мере одно отверстие реакционного сосуда, по меньшей мере с одним входом жидкости для подачи в него жидкой флегмы, по меньшей мере одним выходом для отвода из него сжатого газа, по меньшей мере с одним выходом для жидкости для удаления жидкого потока, и секцией фракционирования, расположенной между по меньшей мере одним входом газа и по меньшей мере одним выходом газа и способной практически полностью разделять растворитель - монокарбоновую кислоту и воду в поступающей в нее паровой фазе высокого давления, так что образуются жидкий поток, содержащий растворитель - монокарбоновую кислоту и практически не содержащий воду, и газ высокого давления, содержащий воду и практически не содержащий растворителя - монокарбоновой кислоты; конденсатор, имеющий по меньшей мере один газовый вход для подачи газа высокого давления, отведенного через по меньшей мере один выход газа из теплообменника в сепараторе для переноса тепла от газа высокого давления в конденсаторе к теплообменному потоку, так что жидкий конденсат конденсируется из газа высокого давления и образуется поток теплообменной жидкости при возрастающих температуре или давлении, по меньшей мере один выход для отвода из конденсатора отходящего газа высокого давления и по меньшей мере один выход для отвода из конденсатора жидкого конденсата; и устройство для подачи жидкого конденсата, удаляемого через по меньшей мере один выход из конденсатора, по меньшей мере в один сосуд в устройстве для очистки ароматической карбоновой кислоты. Предпочтительно, чтобы такое устройство было приспособлено для проведения очистки, включающей контактирование с водородом раствора, содержащего ароматическую карбоновую кислоту и примеси, растворенные в водной жидкости, в присутствии катализатора гидрирования при повышенной температуре и давлении с образованием жидкой реакционной смеси очистки и выделения из очищаемой реакционной смеси полученной твердой ароматической карбоновой кислоты с пониженным содержанием примесей. Предпочтительное устройство для получения очищенной ароматической карбоновой кислоты таким способом включает по меньшей мере один реакционный сосуд, приспособленный для контактирования с водородом жидкого реакционного раствора очистки при повышенной температуре и давлении в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки, и более предпочтительно по меньшей мере один сосуд для выделения продукта, связанный с реакционным сосудом, для приема жидкой реакционной смеси очистки, отводимой из реакционного сосуда, и выделения из него полученной твердой ароматической карбоновой кислоты с пониженным содержанием примесей. Предпочтительно, чтобы такое устройство также включало один или более дополнительных сосудов для растворения сырой или неочищенной ароматической карбоновой кислоты в реакционном растворе очистки, фильтрацию или другое отделение твердой очищенной ароматической карбоновой кислоты от жидкой среды и промывку полученной твердой очищенной ароматической карбоновой кислоты.

Согласно этому варианту изобретения устройство может также включать аппарат для утилизации энергии, связанный с конденсатором, для приема газа под давлением, который выходит из конденсатора через по меньшей мере один выход газа. Аппарат для утилизации энергии включает по меньшей мере один вход для приема газа под давлением и средства для использования работы газа высокого давления.

Другой вариант изобретения предлагает способ получения ароматических карбоновых кислот, включающий контактирование с газообразным кислородом сырья, содержащего по меньшей мере один ароматический углеводород - исходное соединение для получения кислоты, в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту и воду, и в присутствии каталитической композиции, содержащей по меньшей мере один компонент - тяжелый металл, в секции реакции при повышенных температуре и давлении, обеспечивающих сохранение в жидком состоянии реакционной смеси жидкофазного окисления и образование ароматической карбоновой кислоты и примесей, включающих побочные продукты окисления исходного ароматического углеводорода, растворенные или суспендировннные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей растворитель - монокарбоновую кислоту, воду и небольшие количества предшественника - ароматического углеводорода и побочные продукты; перенос паровой фазы высокого давления, отведенной из секции реакции, в секцию разделения, в которую подается жидкая флегма, содержащая воду и способная практически полностью разделить растворитель - монокарбоновую кислоту и воду в паровой фазе высокого давления с образованием жидкости, обогащенной растворителем - монокарбоновой кислотой и обедненной водой, и газа высокого давления, содержащего водяной пар; перенос газа высокого давления, содержащего водяной пар, отведенного из секции разделения, в секцию конденсации, и конденсацию газа высокого давления с образованием жидкого конденсата, содержащего воду и практически не содержащего органических примесей, и отходящего газа секции конденсации под давлением, содержащего неконденсируемые компоненты газа высокого давления, подаваемого в секцию конденсации; удаление из секции конденсации жидкого конденсата, содержащего воду практически без органических примесей и пригодного без дополнительной обработки для использования в качестве по меньшей мере одной содержащей воду жидкости при очистке ароматических карбоновых кислот; и подачу выделенного из секции конденсата жидкого конденсата, содержащего воду практически без органических примесей, в секцию очистки ароматической карбоновой кислоты, по меньшей мере одна стадия которого включает (а) образование реакционного раствора очистки, содержащего ароматическую карбоновую кислоту и примеси, растворенные или суспендированные в жидкости, содержащей воду; (b) контактирование с водородом реакционного раствора очистки, содержащего ароматическую карбоновую кислоту и примеси в содержащей воду жидкости, при повышенной температуре и давлении в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки; (с) выделение твердого очищенного продукта, содержащего карбоновую кислоту с пониженным содержанием примесей из жидкой реакционной смеси очистки, содержащей ароматическую карбоновую кислоту и примеси в содержащей воду жидкости; и (d) промывку по меньшей мере одной содержащей воду жидкостью полученной твердой ароматической карбоновой кислоты, которая выделена из жидкой реакционной смеси очистки, содержащей ароматическую карбоновую кислоту, примеси и жидкость, содержащую воду; так что содержащая воду жидкость по меньшей мере на одной стадии очистки представляет собой жидкий конденсат, содержащий воду практически без органических примесей.

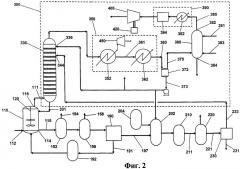

В другом варианте способ получения ароматической карбоновой кислоты согласно данному изобретению включает следующие стадии: по меньшей мере одну стадию жидкофазного окисления, включающую контактирование сырья, содержащего по меньшей мере один замещенный ароматический углеводород, в котором заместители можно окислить в карбоксильные группы газообразным кислородом, в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту и воду, в присутствии каталитической композиции, содержащей по меньшей мере один тяжелый металл, в секции реакции при повышенной температуре и давлении, достаточных для сохранения в жидком состоянии реакционной смеси жидкофазного окисления и образования ароматической карбоновой кислоты и примесей, включающих побочные продукты реакции, растворенные или суспендированные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей воду, монокарбоновую кислоту, непрореагировавший замещенный ароматический углеводород, кислород и побочные продукты реакции; и по меньшей мере одну стадию очистки, включающую контактирование с водородом при повышенной температуре и давлении в присутствии катализатора, представляющего собой металлический катализатор гидрирования, реакционного раствора очистки, содержащего жидкость, состоящую из воды с растворенными в ней ароматической карбоновой кислотой и примесями, выделенными из реакционной смеси жидкофазного окисления после по меньшей мере одной стадии жидкофазного окисления, с образованием реакционной смеси очистки, содержащей ароматическую карбоновую кислоту и гидрированные примеси, растворенные в жидкости, содержащей воду; и по меньшей мере одну стадию обработки отходящего газа, включающую практически полное разделение растворителя - монокарбоновой кислоты и воды в паровой фазе высокого давления, отведенной из секции реакции на по меньшей мере одной стадии жидкофазного окисления, с образованием жидкости, содержащей растворитель - монокарбоновую кислоту, и газ высокого давления, содержащий воду, непрореагировавшее сырье, побочные продукты реакции, кислород и небольшое количество растворителя - монокарбоновой кислоты, и конденсацию непосредственно из газа высокого давления жидкого конденсата, содержащего воду практически без органических примесей; и по меньшей мере одну стадию подачи жидкого конденсата, содержащего воду практически без органических примесей, сконденсированного из газа высокого давления, на по меньшей мере одной стадии обработки отходящего газа на по меньшей мере одну стадию очистки, так что содержащая воду жидкость на стадии очистки содержит жидкий конденсат. В более конкретных вариантах по меньшей мере одна стадия очистки включает по меньшей мере одну из следующих дополнительных стадий, на которых используют содержащую воду жидкость: (а) стадию суспендирования или растворения твердого продукта, содержащего ароматическую карбоновую кислоту и примеси, выделенные из жидкой реакционной смеси после по меньшей мере одной стадии жидкофазного окисления, с образованием реакционного раствора очистки; (b) стадию образования суспензии в содержащей воду жидкости твердого продукта, содержащего ароматическую карбоновую кислоту при пониженной концентрации примесей, выделенную из жидкой реакционной смеси очистки; и (с) стадию промывки содержащей воду жидкостью твердого продукта, содержащего ароматическую карбоновую кислоту при пониженной концентрации примесей, выделенную из жидкой реакционной смеси очистки.

Предпочтительно, чтобы стадии жидкофазного окисления, очистки обработки отходящего газа в способе по вариантам изобретения были интегрированы таким образом, что продукт жидкофазного окисления, содержащий ароматическую карбоновую кислоту и побочные продукты и паровую фазу высокого давления с одной стадии жидкофазного окисления подают на очистку и обработку отходящего газа соответственно, причем жидкость, сконденсированную из сжатого газа со стадии обработки отходящего газа, подают на очистку для использования в качестве жидкости, содержащей воду.

В другом варианте способ по данному изобретению включает стадии: (a) контактирование сырья, содержащего исходный ароматический углеводород и газообразный кислород, в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту и воду, и в присутствии каталитической композиции, содержащей тяжелый металл, в секции реакции при повышенной температуре и давлении, достаточных для сохранения реакционной смеси в жидком состоянии и образования ароматической карбоновой кислоты и примесей, включающих побочные продукты окисления замещенного ароматического углеводорода, растворенные или суспендированные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей монокарбоновую кислоту, воду, непрореагировавший исходный ароматический углеводород, газообразный кислород и побочные продукты реакции; (b) выделение из реакционной смеси жидкофазного окисления твердого продукта, содержащего ароматическую карбоновую кислоту и примеси, включающие побочные продукты реакции; (с) суспендирование или растворение твердого продукта, выделенного из реакционной смеси жидкофазного окисления, содержащей ароматическую карбоновую кислоту и примеси, включая побочные продукты реакции, в содержащей воду жидкости, по меньшей мере часть которой представляет собой жидкий конденсат, выделенный на стадии (i), с образованием реакционного раствора очистки; (d) контактирование раствора очистки при повышенной температуре и давлении с водородом в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки; (е) выделение из жидкой реакционной смеси очистки твердого очищенного продукта, содержащего ароматическую карбоновую кислоту с пониженной концентрацией примесей, и жидкого маточного раствора очистки, содержащего воду и небольшие количества побочных продуктов окисления исходного ароматического углеводорода, продуктов их гидрирования или их комбинации; (f) подачу паровой фазы высокого давления со стадии (а), содержащей растворитель - монокарбоновую кислоту, водяной пар, непрореагировавшее сырье, кислород и побочные продукты реакции жидкофазного окисления, в орошаемую жидкой флегмой секцию разделения, где можно практически полностью разделить растворитель - монокарбоновую кислоту и воду в паровой фазе высокого давления; (g) практическое разделение растворителя - монокарбоновой кислоты и воды в паровой фазе высокого давления в секции разделения при повышенной температуре и давлении на жидкость, содержащую растворитель - монокарбоновую кислоту и обедненную водой, и газ высокого давления практически без растворителя - монокарбоновой кислоты, содержащий воду, ароматическое сырье, побочные продукты стадии окисления и небольшое количество растворителя - монокарбоновой кислоты; (h) перенос газа высокого давления, отведенного из секции разделения, в секцию конденсации и перенос тепла от сжатого газа к теплообменному потоку с конденсацией из газа высокого давления жидкого конденсата, содержащего воду практически без органических примесей, и образованием отходящего газа высокого давления из секции конденсации; и (i) подачу по меньшей мере части жидкого конденсата, сконденсированного из сжатого газа на стадии (h), на стадию (с).

В более конкретных вариантах жидкий поток, содержащий жидкость, обогащенную растворителем - монокарбоновой кислотой, из секции разделения, подают в секцию реакции. В других вариантах охлаждение газа высокого давления, подаваемого в секцию конденсации, для конденсации с образованием жидкого конденсата, содержащего воду практически без органических примесей, осуществляют путем теплопередачи от газа высокого давления к теплообменной среде с образованием нагретого потока под давлением; полученный нагретый поток под давлением можно использовать для нагревания на других стадиях. Отходящий газ из секции конденсации после конденсации с целью выделения жидкого конденсата находится под давлением и содержит неконденсируемые компоненты паровой фазы высокого давления, отведенной со стадии жидкофазного окисления и поданной на разделение, и может также содержать следы газообразного растворителя - монокарбоновой кислоты, воды и алифатических спиртов и сложных эфиров, образовавшихся при жидкофазном окислении в результате побочных реакций растворителя - монокарбоновой кислоты. Соответственно в других вариантах изобретения отходящий газ секции конденсации можно обработать на одной или более дополнительных стадиях для выделения непрорегировавшего сырья и растворителя или побочных продуктов окисления растворителя. Альтернативно или вдобавок к указаному можно утилизировать энергию сжатого отходящего газа из секции конденсации, практически не содержащего органических примесей, например, путем теплообмена с образованием нагретого потока в данном способе или для другого использования или путем превращения в механическую энергию, например, с помощью детандера или другого подходящего устройства.

В еще одних вариантах способа по меньшей мере часть флегмы, подаваемой в секцию разделения воды и раство